02. Capitulo 2

Anuncio

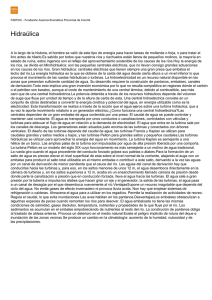

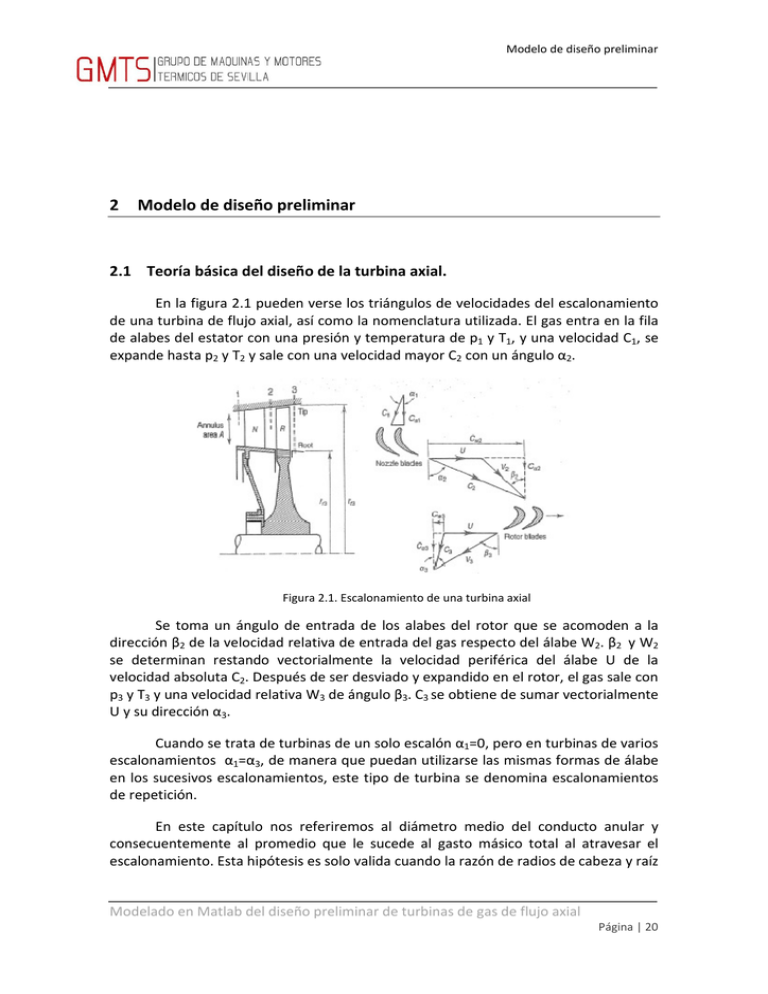

Modelo de diseño preliminar 2 Modelo de diseño preliminar 2.1 Teoría básica del diseño de la turbina axial. En la figura 2.1 pueden verse los triángulos de velocidades del escalonamiento de una turbina de flujo axial, así como la nomenclatura utilizada. El gas entra en la fila de alabes del estator con una presión y temperatura de p1 y T1, y una velocidad C1, se expande hasta p2 y T2 y sale con una velocidad mayor C2 con un ángulo α2. Figura 2.1. Escalonamiento de una turbina axial Se toma un ángulo de entrada de los alabes del rotor que se acomoden a la dirección β2 de la velocidad relativa de entrada del gas respecto del álabe W2. β2 y W2 se determinan restando vectorialmente la velocidad periférica del álabe U de la velocidad absoluta C2. Después de ser desviado y expandido en el rotor, el gas sale con p3 y T3 y una velocidad relativa W3 de ángulo β3. C3 se obtiene de sumar vectorialmente U y su dirección α3. Cuando se trata de turbinas de un solo escalón α1=0, pero en turbinas de varios escalonamientos α1=α3, de manera que puedan utilizarse las mismas formas de álabe en los sucesivos escalonamientos, este tipo de turbina se denomina escalonamientos de repetición. En este capítulo nos referiremos al diámetro medio del conducto anular y consecuentemente al promedio que le sucede al gasto másico total al atravesar el escalonamiento. Esta hipótesis es solo valida cuando la razón de radios de cabeza y raíz Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 20 Modelo de diseño preliminar es baja, cuando es alta hay que tener en cuenta los efectos tridimensionales, como veremos más adelante. En gran medida los diseños de turbina se basan en que la velocidad axial Cx se mantendrá constante a través del rotor, lo que implicará que el conducto anular sea de forma acampanada., para acomodarse así a la disminución que experimenta la densidad a medida que el gas se expande. Haciendo esta restricción, al superponer los triángulos de forma habitual, tendremos el diagrama de velocidades del escalonamiento que se muestra en la figura 2.2 Figura 2.2. Triángulos de velocidades Por la geometría del diagrama se obtienen las relaciones: Ec 2.1 U = tgα 2 − tg β 2 = tg β 3 − tgα 3 Cx Aplicando el principio del momento angular al rotor se obtiene el trabajo por unidad de gasto másico Ec 2.2 Wesc = U ⋅ ( Cw2 + Cw3 ) = U ⋅ Cx ⋅ ( tgα 2 + tgα 3 ) Combinando esta expresión con la Ec 2.1 obtendremos Ws en función de los ángulos del flujo del rotor: Ec 2.3 Wesc = U ⋅ Cx ⋅ ( tg β 2 + tg β3 ) Según la ecuación de la energía para un flujo estacionario, Ws=Cp·ΔT0s siendo ΔT0s el salto de temperatura de parada del escalonamiento y por tanto: Ec 2.4 c p ∆Tos = U ⋅ Cx ⋅ ( tg β 2 + tg β3 ) Cuando las velocidades de entrada y salida C1 y C3 son iguales la expresión 2.3 proporcionará también el salto de temperaturas del escalonamiento ΔT0s. Expresando Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 21 Modelo de diseño preliminar las velocidades de en m/s y ΔT0s en grados Kelvin se puede hallar la relación de expansión de parada del escalonamiento: Ec 2.5 p (γ −1/ γ ) ∆Tos = η s ⋅ T01 ⋅ 1 − 03 p01 Donde ߟs es el rendimiento isentrópico del escalonamiento, denominándose frecuentemente rendimiento total a total del escalonamiento, que resulta apropiado cuando el escalonamiento va seguido de varios, puesto que la energía de salida (C32/2) se utiliza en el escalonamiento siguiente. También es aplicable cuando el escalonamiento es de un turborreactor. También se define un rendimiento isentrópico total a estático para diferenciar las pérdidas de la turbina y las del difusor del escape. Aplicándolo al escalonamiento Ec 2.6 ηte = T01 − T03 T01 − T3' Siendo T’3 la temperatura estática que se alcanza tras una expansión isentrópica desde p01 hasta p3. Este rendimiento supone que toda la energía cinética saliente se pierde, siendo su valor algo menor que el del rendimiento total a total anterior. Existen tres parámetros adimensionales que se han demostrado de utilidad para el diseño de turbinas. Uno de ellos expresa la capacidad de trabajo de un escalonamiento y se denomina coeficiente de carga, ψ, que se define como: Ec 2.7 ψ= c p ⋅ ∆Tos U2 Otro parámetro de utilidad es R, grado de reacción, que expresa la fracción de la expansión del escalonamiento que tiene lugar en el rotor, que se puede definir tanto en función de temperaturas como en función de entalpias. Ec 2.8 R= T2 − T3 T1 − T3 El tercer parámetro adimensional al que se hace referencia frecuentemente en el diseño de turbinas de gas se trata de la razón Cx/U, denominado coeficiente de flujo ϕ. Ahora se pueden expresar los ángulos del flujo en función de ϕ, ψ y R, sumando y restando alternativamente Ec 2.7 y Ec 2.8. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 22 Modelo de diseño preliminar 1 ⋅ (ψ + 2 R ) 2φ 1 tg β 2 = ⋅ (ψ − 2 R ) 2φ tg β3 = Ec 2.9 Y utilizando las relaciones de 2.1: tgα 3 = tg β3 − Ec 2.10 tgα 2 = tg β 2 + 1 φ 1 φ Incluso con las restricciones que se han incluido (Cx constante y C1=C3) y recordando que la velocidad del álabe vendrá limitada por consideraciones mecánicas, sigue habiendo unas posibilidades infinitas de elección a disposición del proyectista. Para limitar aún mas nuestro estudio podemos observar que cualquier turbina de una instalación de turbinas de gas es esencialmente una maquina de baja relación de expansión (10:1). Así tiene poco sentido adoptar escalonamientos de impulso (R=0) como los que se encuentran en el extremo de alta presión de las turbinas de vapor. Desecharemos por tanto valores de R cercanos a cero y consideraremos diseños de reacción con R=0.5 Haciendo R=0.5 en la ecuación 2.9 tendremos que β3=α2 y β2=α3 con lo que el diagrama de velocidades resulta completamente simétrico. Si estamos considerando escalonamientos de repetición tenemos entonces que α1=β2=α3 y los álabes del estator y del rotor tendrán entonces los mismo ángulos de entrada y de salida. Dado que las formas de los álabes vienen determinadas dentro de límites estrechos por los ángulos de corriente, es posible predecir las pérdidas de las filas de álabes a partir de los resultados de ensayos de cascadas efectuados con familias de álabes, así como estimar el rendimiento del escalonamiento. Es necesario hacer varias suposiciones sobre el perfil de los álabes, como la relación de aspecto del álabe, el juego de cabeza, por lo que los valores absolutos del rendimiento que se incluyen no ofrecen ninguna confianza. Pero un conocimiento de la tendencia es valioso para el proyectista. Podemos observar que los diseños de valores bajos de ϕ y ψ proporcionan los mejores rendimientos del escalonamiento ya que implican unas velocidades bajas del gas y por tanto, unas pérdidas por fricción reducidas. Sin embargo, un valor bajo de ψ significa que para una potencia total dada de la turbina harán falta más escalonamientos mientras que un valor bajo de ϕ implica una superficie anular mayor de la turbina para un gasto másico dado. En una turbina industrial en la que el peso y el tamaño sean de poca importancia y un bajo consumo específico de combustible resulte vital, tendría sentido diseñar con unos valores bajos de ϕ y ψ. Sin embargo en un grupo propulsor de aviación es importante que el peso y la superficie sean mínimos, lo que entrañará la adopción de unos valores más altos de ϕ y ψ. El diseño más eficaz será el que dé lugar a la planta de potencia de más eficaz para la finalidad a la que este destinada. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 23 Modelo de diseño preliminar Para contabilizar las pérdidas que tienen lugar en las filas de los álabes son dos los parámetros que se utilizan, basados en saltos de temperatura y en saltos de presión. Dibujando los procesos que tienen lugar en los conductos de los álabes del estator y el rotor, como se puede ver en la figura 2.3. Las perdidas están exageradas en la figura. Al calcularse el equivalente de temperatura de la velocidad del gas que sale de la fila de álabes, podemos decir que idealmente el gas se expandiría de T’01 a T’2 pero que debido a la fricción la temperatura a la salida de la tobera es T2, algo más alta que T2' . El coeficiente de pérdida de los álabes del estator puede definirse indistintamente por: Ec 2.11 T2 − T2' λE = 2 C 2 / 2c p o YE = p01 − p02 p01 − p2 Tanto λ como Y expresan la proporción de la energía saliente que se degrada por fricción. YE puede medirse con relativa facilidad en ensayos de cascada, mientras que ζE es el que se emplea más fácilmente en el diseño. Figura 2.3. Diagrama T-S de un escalonamiento de reacción. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 24 Modelo de diseño preliminar En la figura 1.3 vemos que la expansión en los álabes de rotor reduce la presión hasta p3. La expansión isentrópica en todo el escalonamiento tendría como resultado una temperatura final T’3., mientras que si solo se realizase en los conductos de los álabes de rotor, la temperatura final seria T’’3. La expansión con fricción conduce a una temperatura final T3, por lo que la perdida en los álabes de rotor se expresará por: Ec 2.12 λR = T3 − T3' W32 / 2c p La perdida se define como una proporción de la energía cinética de salida respecto de la fila de álabes, de forma que pueda relacionarse con los resultados de ensayos de cascada. En función de los saltos de presión se define como: Ec 2.13 YR = p02 rel − p03rel p03rel − p3 Se puede demostrar que λ≈Y, pero esa demostración queda fuera de este proyecto. 2.2 Modelado del diseño preliminar. Anteriormente se ha explicado la teoría básica para el prediseño de una turbina de gas de flujo axial que se va a aplicar en el modelo. Como se ha podido leer la configuración más simple para el prediseño de una turbina se basa en un escalonamiento de repetición (α1=α3), con velocidad axial constante Cx1=Cx2=Cx y con diámetro medio constante. Con estas hipótesis de partida se restringe el campo del prediseño y se acotan las variables de entrada para facilitar el funcionamiento, aunque el rango de posibilidades para la turbina sigue siendo muy amplio. El programa se puede dividir en cuatro pasos principales, en los dos primeros se calcula el prediseño a la altura del diámetro medio (análisis bidimensional) para seguidamente comprobar si el prediseño obtenido es compatible con las leyes tridimensionales que se pueden aplicar. Finalmente se genera una representación gráfica de un escalonamiento de la turbina calculada que al ser de repetición es representativa de toda la turbina. 2.2.1 Paso 1. Calculo del número de escalonamientos y diagrama de velocidades. En la figura 2.4 se puede observar el diagrama de flujo del paso 1 del programa. Se diferencian cinco módulos de cálculo dentro del diagrama principal. En cada uno de ellos se ejecuta una secuencia de ecuaciones que determina unos valores de las variables necesarias para el siguiente módulo. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 25 Modelo de diseño preliminar 1 5 Figura 2.4. Diagrama de flujo del paso 1. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 26 Modelo de diseño preliminar Como datos de entrada para el modelo de diseño preliminar se introducen diez variables. Se pueden diferenciar entre condiciones del fluido de trabajo, características físicas del fluido y parámetros de diseño a la altura del diámetro medio. Las variables del fluido de trabajo que se han elegido para el inicio del diseño son las condiciones de entrada, temperatura y presión de remanso a la entrada de la turbina (T01 y p01) y la presión absoluta en el escape de la misma (pesc). También se incluyen el gasto másico (m) y la velocidad periférica de diseño (U) que puede variar a lo largo del proceso de cálculo. De las características físicas del fluido (Cp y γ) solo aclarar que se consideran constantes en todo el proceso de diseño y que otras características físicas se calculan a través de los datos proporcionados. Sobre los parámetros de diseño que se escogen para comenzar el proceso se puede decir que el proceso de elección involucra diversos parámetros relacionados entre sí que pueden ser de gran importancia. Para la definición del triangulo de velocidades basta con dar tres parámetros, que suelen ser ψ, ϕ y R, pero se necesita una gran experiencia para dar valores de estas variables que provoquen que la turbina está en la zona de máximos rendimientos, además de que esta terna de parámetros no nos llevaría a la configuración más adecuada de la turbina en lo que al número de escalonamientos se refiere y ese es uno de los resultados más importantes del diseño preliminar ya que una turbina con un número excesivo de escalonamientos será más pesada y económicamente menos viable. Para una mejor visualización de los parámetros de entrada se decide que la terna que definirá tanto el diagrama de velocidades como el número de escalonamientos adecuado será R, ϕ y ΔTesc. Al introducir el salto térmico del escalonamiento como parámetro de diseño se hace más visual la elección de los valores iníciales a introducir. Como se ha comentado anteriormente el paso 1 contiene cinco módulos de cálculo. En el primero, a través de los valores de las condiciones de entrada y salida del fluido, se deduce el salto entálpico disponible a través de la ecuación de la isentrópica γ −1 γ Ec 2.14 T3 ss p = T01 01 pesc Y multiplicando por Cp los valores de T01 y T3ss y restándolos se obtiene ΔHs Ec 2.15 ∆H s = C p ⋅ (T01 − T3ss ) En el siguiente modulo de cálculo, con el valor de ΔHs obtenido anteriormente y suponiendo un rendimiento isentrópico de 0.9 se deduce el número de escalonamientos necesario dividiendo el salto total disponible por valor de diseño que se quiere alcanzar en cada escalonamiento. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 27 Modelo de diseño preliminar Ec 2.16 Ne = ∆H s ⋅ηt C p ⋅ ∆T El valor de Ne no será un valor exacto, sino que tendrá parte decimal, se redondea este valor según la parte decimal sea menor que 0.5 hacia el valor de la parte real y si es mayor que 0.5 hacia el valor de la parte real más uno. Una vez obtenido el valor exacto de Ne se recalcula el salto térmico del escalonamiento pero para ello también hay que calcular el valor real del rendimiento que había sido supuesto. El valor del rendimiento se hace a través del grafico de Smith para el cual hay que deducir parámetro adimensional ψ, que se obtiene de la relación entre U, ϕ y ΔTesc. Ec 2.17 ψ= C p ⋅ ∆T U2 Una vez obtenido el valor de ψ, entrando en el gráfico, figura 2.5, que para que pueda ser usado en Matlab se ha digitalizado, figura 2.6, el programa nos evalúa el valor del rendimiento. A partir de este valor se entra en un proceso iterativo en el que se vuelve a calcular Ne con el valor del rendimiento obtenido anteriormente y con el de ΔT. Al final del proceso iterativo se hace una comparación entre los valores obtenidos del rendimiento y si la diferencia es menor de 0.001 se continua hasta el siguiente modulo del paso 1. Figura 2.5 Correlación de Smith. Relación de ϕ y ψ con ߟ. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 28 Modelo de diseño preliminar Figura 2.6. Gráfico de Smith digitalizado. Una vez calculados los tres parámetros adimensionales y con los datos introducidos al inicio se está en condiciones optimas para el cálculo del diagrama de velocidades y de los ángulos del flujo. Se comienza calculando la velocidad axial y los ángulos del flujo como se exponía en las ecuaciones 2.9 y 2.10 Ec 2.18 Cx = U φ El cálculo del resto de velocidades una vez conocida la velocidad axial y los ángulos del flujo se hace instantáneo aplicando las relaciones geométricas que se hacen evidentes de la figura 2.2. En el siguiente modulo se termina con este paso. Aquí se calculan los ángulos del álabe suponiendo que la incidencia de los álabes es nula y sabiendo que en las turbinas de gas de flujo axial la desviación del flujo provocada a la salida del álabe no es superior a 3º. Para AM el ángulo de salida del alabe está relacionado con el ancho de la garganta del álabe y el paso, lo que implica que para una salida sónica el ángulo Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 29 Modelo de diseño preliminar de desviación es nulo, mientras que para una salida subsónica se asume que permanece casi nulo, pero suele aumentar con ratios de presión bajos. La correlación de AM es más sofisticada y muestra una pequeña diferencia entre α2 y α’2 relacionada a través de cos-1(o/s). Las correlaciones de AM se muestran en el siguiente capítulo. Entonces imponemos que δ será 2º cuando R=0.5 y 2.5 para el estator en el caso de R<0.5 y para el rotor en caso de R>0.5. α 2' = cos(o / s ) ε = α 2 + α 1 o ε =β 2 + β 3 Ec 2.19 θ = α1' + α 2' δ = α 2' − α 2 i = α1 − α1' = 0 En este paso, como es el primero, aun no se han introducido datos relativos al tipo de álabe que se va a utilizar en el diseño, por lo que este cálculo se hace con la hipótesis de que la línea media del álabe es circular. Como el cálculo de los ángulos del álabe no influye en los sucesivos, se muestra aquí a modo de información sobre si el diseño va en buen camino o si, por lo contrario, los valores obtenidos son muy dispares a los valores de referencia que se indicaran más adelante. Para el cálculo del Angulo de calado dada la complejidad de su deducción y que en los manuales consultados no aparece ningún método aplicable se opta por la evaluación grafica, a partir de una correlación graficada que se digitaliza como en el caso del grafico de Smith, para su carga en Matlab. La figura 2.7 muestra la grafica inicial y la digitalizada. El ángulo de calado se obtiene a partir de los ángulos del flujo. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 30 Modelo de diseño preliminar Figura 2.7. Correlación del ángulo de calado y su digitalización. Para terminar con el paso 1 se calcula el trabajo específico por escalonamiento y todas las variables calculadas y utilizadas se acumulan en la memoria del programa para su posterior utilización. Ec 2.20 We s c = U 2 ⋅ψ 2.2.2 Paso 2. Estudio bidimensional en el diámetro medio. Al igual que en paso anterior, a continuación se muestra el diagrama de flujo, figura 2.8, donde se puede observar la estructura del funcionamiento de esta parte del programa de diseño preliminar. Este paso se compone de tres módulos de cálculo fundamentales. Para este caso los datos de entrada son los ya introducidos para el primer paso, los valores calculados de las velocidades y ángulos y nuevos parámetros de diseño, relativos al funcionamiento de la turbina, estas variables nuevas que se introducen son la velocidad de giro, que debería estar determinada por el uso de la maquina, ya sea propulsión o uso industrial, ya que estará fijada por la velocidad de giro del compresor asociado, pero aquí se deja a libre elección del usuario que tendrá que tener en cuenta esta consideración. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 31 Modelo de diseño preliminar Figura 2.8. Diagrama de flujo del paso 2 Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 32 Modelo de diseño preliminar Los otros parámetros que se introducen son la relación de aspecto (H/b), que también puede ser (H/l) pero aquí se ha decidido que sea la relación altura/cuerda axial, y la velocidad periférica máxima admisible en la punta del álabe que es más bien un parámetro de resistencia estructural del álabe y es un límite que no debe sobrepasarse. Además se incluye el ancho del intersticio necesario para el cálculo de las pérdidas debidas a las fugas por los juegos de cabeza del álabe y la carcasa exterior. Este apartado incluye la opción de elegir qué tipo de correlación de pérdidas se va a utilizar, se dan tres opciones que son las más frecuentes y que abarcan de forma general todos los tipos de pérdida que se evalúan en el diseño de una turbina, estas son las estudiadas por Ainley & Mathieson (AM), Dunham & Came (DC) y las de Kacker & Okapuu (KO). En el siguiente capítulo se explicara cómo cada autor establece el proceso de cálculo de las perdidas. También se incluye otra opción desplegable, al igual que la de la correlación de perdidas, para el coeficiente B de la perdida intersticial, que depende del tipo de cabeza del álabe, con o sin carcasa Figura 2.9. Tipo de cabeza de álabe, ancho del hueco (k) y altura (h). Comienza este paso deduciendo los parámetros óptimos de diseño debidos a los ángulos del flujo calculados anteriormente. Este proceso se vuelve a hacer automáticamente al digitalizar las correlaciones, figura 2.10, del paso cuerda óptima debida a AM. Estas curvas sugieren que cuanto mayor sea la deflexión de la corriente requerida ((α1+α2) para el estator y (β2+β3) para el rotor), más pequeña deberá ser la relación paso cuerda optima para controlar adecuadamente la corriente del gas. Figura 2.10. Curvas de la relación paso/cuerda optima de AM original y digital. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 33 Modelo de diseño preliminar Una vez obtenido el valor de la relación paso cuerda (s/l) y suponiendo que el coeficiente de perdidas en el estator será de ζE=0.05 y que en primera aproximación el rendimiento se puede obtener del grafico de Smith, figura 2.5 y 2.6, pasamos al cómputo de las variables termodinámicas de cada escalonamiento y los parámetros geométricos y físicos asociados, como la densidad, el área de paso, diámetro medio de la maquina y la altura de los álabes, siguiendo el camino del fluido como se exponía en la figura 2.3. T1 = T01 − C12 2C p γ Ec 2.21 T γ −1 p1 = p01 / 01 T1 ρ1 = p1 / ( Rg ⋅ T1 ) S01 = C p ⋅ log(T01 ) − Rg ⋅ log( p01 ) A1 = m / ( ρ1 ⋅ C x ) T02 = T01 T2 = T02 − ( C22 / 2C p ⋅) Ec 2.22 T2 s = T2 − ζ E ⋅ C22 / 2C p p2 = e C p ⋅log(T01 ) − S 01 / Rg T03 = T01 − Wesc / C p T3 = T03 − C32 / 2C p Ec 2.23 T03 s = T01 − Wesc / (ηtt ⋅ C p ) T03 s s = e ( S01 + Rg ⋅log( p03 )) / Cp T03 r e l = T3 + w32 / 2C p Dm = Ec 2.24 H= 2U ω m π ⋅ Dm ⋅ C x ⋅ ρ Las densidades, aéreas de paso, alturas de álabes y entropías de cada punto del escalonamiento se calcula igual que en el primer punto del escalonamiento, por eso se omiten sus formulas para los siguientes puntos y escalonamientos. A partir de aquí, conocemos los primeros parámetros geométricos del prediseño, H, Dm, s/l y con los datos de diseño introducidos (H/b), estamos en condiciones de deducir cada uno de ellos y también el número de álabes de cada corona y con la altura de los álabes y el diámetro medio la relación entre el radio de la raíz y de la cabeza del álabe. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 34 Modelo de diseño preliminar Ec 2.25 b = H / relación de aspecto l=b/cos(ξ ) s=relacion paso/cuerda ⋅ l rr = Dm / 2 − H / 2 Ec. 2.26 rc = Dm / 2 + H / 2 ratio radios=rc / rr Ahora se calcula una variable que nos dará información sobre si el diseño al que se ha llegado tiene unos valores aceptables, bajo el punto de vista del diseño mecánico de los álabes. Es el ángulo de conicidad del álabe, que define el crecimiento de un álabe en un escalonamiento, ya que la altura del álabe no es la misma para la entrada y la salida, los valores correspondientes de las alturas han sido deducidas anteriormente con lo que solo es necesario aplicar la formula que define este denominado ángulo de conicidad. Ec 2.27 α conicidad = arc tan ( ( H s / H e ) / 2b ) Siendo Hs y He las alturas de los álabes a la salida y a la entrada respectivamente. Como se verá más adelante este ángulo no debe sobrepasar los 15º para que el diseño mecánico del álabe no sea crítico, en el caso que se sobrepase este valor el programa avisará al usuario, abriendo una ventana en la que se pregunta si se desea continuar con el cálculo o si, por lo contrario, se prefiere cancelar el progreso y volver a introducir datos para que este valor no sea sobrepasado. Ya estamos en disposición de obtener el número de álabes por escalonamiento. El numero de álabes debe ser un número exacto lo que provoca cambios en algunos parámetros anteriormente calculados como en la relación paso/cuerda. Se suele evitar el uso de números de álabes que presenten múltiplos comunes, con el fin de reducir la probabilidad de que se introduzcan efectos de resonancia. La práctica habitual consiste en utilizar un número par para los álabes de estator y uno primo para los del rotor. Z = Dm ⋅ π / s Ec 2.28 Z ∈Z s′ = Dm ⋅ π / Z ( paso / cuerda )′ = s′ / l Una vez que se han obtenido los valores del primer escalonamiento se pasa a deducir las diferentes perdidas según las graficas obtenidas experimentalmente por cada autor (el proceso se explicara más adelante) y una vez computado el total de las pérdidas el resultado del rendimiento total a total y total a estático son inmediatos. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 35 Modelo de diseño preliminar Ec 2.29 Ec 2.30 ηTT = W w2 c2 W +ζE 2 +ζR 3 2 2 W ηTE = W +ζE w2 c 2 c +ζR 3 + 3 2 2 2 2 2 A partir de aquí se inician una serie de comprobaciones que nos evaluara la idoneidad del resultado preliminar obtenido o si por lo contrario hay que volver al primer paso para restaurar los valores introducidos al inicio del programa. Estas comprobaciones son las referentes al número de Mach absoluto a la entrada y relativo de salida del rotor que si son muy elevados (mayores que uno) indican que se puede provocar el bloqueo de la turbina y por lo tanto un mal funcionamiento. M2 = Ec 2.31 M3 = C2 γ ⋅ Rg ⋅ T2 w3 γ ⋅ Rg ⋅ T3 También se comprueba si la velocidad periférica en la punta de los álabes es mayor que el valor introducido como límite, esta prueba sirve como parámetro de control de pérdidas intersticiales y limite mecánico del álabe. Ec 2.32 U t i p = rc ⋅ 2π ⋅ ω Si los valores de M2, M3 y Utip, superan el valor introducido como límite, en el caso de la velocidad periférica, o la unidad, en el caso de los números de Mach, el programa se para y no muestra al usuario un mensaje de error, que emplazará a volver a la pantalla anterior y modificar algún parámetro de entrada, que esté relacionado con el límite que se haya sobrepasado. Si no se superan estos límites quiere decir que el prediseño del estudio bidimensional en el diámetro medio ha concluido con éxito y pasamos al siguiente paso del programa. 2.2.3 Paso 3. Estudio tridimensional. Leyes de torsión. Una vez que se han obtenido los parámetros fundamentales del diseño bidimensional a la altura del diámetro medio y se ha comprobado que no se sobrepasan los límites que se han introducido como factores limitantes, Mach de entrada y salida, velocidad periférica en la punta del álabe y el ángulo de conicidad, aunque este último solo a título informativo, ya que se permite seguir con el cálculo, Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 36 Modelo de diseño preliminar hay que comprobar que el diseño preliminar que se ha deducido cumple con las leyes tridimensionales que se van a implementar. En este caso, al tratarse de una turbina de gas de flujo axial, solo se van a presentar dos opciones para las leyes de torsión, la ley de torbellino libre y la ley de ángulo constante a la salida del estator (α2=cte.). Aunque esta última es una ley típica de turbinas de vapor se incluye aquí a modo comparativo, ya que dar solo la opción de una sola ley deja pocas posibilidades para el diseño preliminar. A pesar de ser dos leyes de torsión diferentes, el programa se centra en que el diseño obtenido anteriormente cumpla con tres premisas fundamentales, que son, que el numero de Mach relativo de entrada al rotor en la raíz del álabe tenga un valor seguro, no debe ser superior a 0.75 , que exista reacción positiva, o sea que el grado de reacción no pase en ningún momento a ser negativo y por último se comprueba que la relación paso/cuerda en cada uno de los puntos del álabe (solo se muestran raíz, medio y cabeza) no sea muy diferente al valor que se ha obtenido en el estudio bidimensional. Esta comprobación se hace introduciendo en la grafica de A&M para la relación paso cuerda optima los valores de los ángulos del flujo que se deducen con las leyes torsionales en las diferentes alturas comprobadas. El área de paso de la turbina es una corona circular, y el hecho de que se diseña con un diámetro constante hace que tenga una forma acampanada. Los álabes son, en principio, piezas rectas, como radios de estas coronas circulares, que con el estudio tridimensional se torsionan para obtener un mejor rendimiento y mejora del comportamiento, lo que provoca que el canal que forman dos álabes contiguos crezca de raíz a cabeza y en el prediseño se obtiene una relación paso cuerda en la cabeza mayor que en el diámetro medio y en la raíz que se traduce en un crecimiento de ambos parámetros hecho que no es real en la práctica del diseño final en la que se trata de eliminar material de la cabeza de los álabes para que el diseño mecánico sea más fiable. Como este programa no se adentra en los terrenos del diseño mecánico, solo comprueba que la diferencia de valores de la cuerda, que viene definida por el número de álabes que se ha deducido en el estudio bidimensional, de raíz a cabeza no sobrepasa en ningún momento valores que perjudiquen el posterior proceso de diseño mecánico de los álabes. Con esto se finalizaría el paso tres del programa. Los detalles relativos a la teoría de las leyes torsionales que se han utilizado se darán en un capitulo posterior en el que se desgrana paso a paso el proceso de cálculo de los parámetros relacionados en el desarrollo y obtención de los valores anteriormente citados como parámetros de control de este paso. 2.2.4 Representación grafica del escalonamiento. En turbinas de gas se han utilizado hasta hace poco tiempo perfiles de álabes muy parecidos a los utilizados en turbinas de vapor, como el de la figura 2.11, construido a partir de arcos de circunferencia, aunque se especifican según la Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 37 Modelo de diseño preliminar terminología de los perfiles aerodinámicos. El representado es un perfil de base T6, simétrico respecto a su eje medio. Otras familias de álabes son los perfiles de base RAF 27 y C7 con líneas de curvatura tanto parabólicas como circulares. Estos son los llamados álabes convencionales. Figura 2.11. Perfil de alabe convencional. Perfil aerodinámico T6. Los triángulos de velocidad proporcionan los ángulos de la corriente no los de los álabes, El ángulo de incidencia de los álabes puede variar entre ±15º, sin que por ello las perdidas en el perfil aumenten. Debido a esto, se considera aquí que el ángulo de incidencia de diseño será nulo. Po lo que se refiere al ángulo de salida, en turbinas de vapor se ha tomado en la práctica usual tomar el ángulo de la corriente igual al ángulo del álabe definido por el cos-1(o/s), el cual tiene en cuenta la deflexión del flujo al ocupar el estrecho espacio de la estela del borde de salida. Los ensayo sobre turbinas de gas han demostrado que la formula cos-1(o/s) es una mayoración para álabes de ángulo de salida pequeño que trabajen con velocidades del gas bajas. Para poder representar un escalonamiento de la turbina es necesario haber establecido el paso y la cuerda, determinar la garganta y hacer los ajustes necesarios para obtener los ángulos. Además estos cálculos se realizaran en las diferentes radios para especificar la forma del alabe en su totalidad. Todos estos cálculos han sido realizados a esta altura lo que nos permite la representación de un escalonamiento de muestra del prediseño obtenido, así como determinar qué tipo de torsión se le va aplicar al álabe, si una torsión que haga girar el álabe respecto a su centro de masa o una torsión que mantenga el borde de ataque en la misma posición haciendo girar el Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 38 Modelo de diseño preliminar álabe con respecto a este punto. En un capítulo más adelante se explicará el método de obtención de los perfiles de álabes de turbina y de que depende su forma. 2.2.5 Análisis de sensibilidad. El análisis de sensibilidad es una de las partes más importantes en la programación lineal, sobre todo para la toma de decisiones; pues permite determinar cuándo una solución sigue siendo óptima, dados algunos cambios ya sea en el entorno o en los datos del problema. Este análisis consiste en determinar que tan sensible es la respuesta óptima al cambio de algunos datos La variación en estos datos del problema se analizará individualmente, es decir, se analiza la sensibilidad de la solución debido a la modificación de un dato a la vez, asumiendo que todos los demás permanecen sin alteración alguna. Esto es importante porque estamos hablando de que la sensibilidad es estática y no dinámica, pues solo contempla el cambio de un dato a la vez y no el de varios. Objetivo principal del análisis de sensibilidad es establecer un intervalo de números reales en el cual el dato que se analiza puede estar contenido, de tal manera que la solución sigue siendo óptima siempre que el dato pertenezca a dicho intervalo. En este caso las variables sobre las que se realiza el análisis de sensibilidad son el coeficiente de flujo, el salto térmico en el escalonamiento que son ambos datos de entrada de la pantalla inicial del programa y factores determinantes del prediseño alcanzado. También se estudia el efecto de dos variables geométricas, como son la relación de aspecto (h/b) y la solidez que en turbinas suele denominarse comúnmente como la relación paso/cuerda (s/l). El rango del intervalo se divide por defecto en diez puntos de análisis para todas las variables en estudio. Los intervalos tienen límites superiores e inferiores fuera de los cuales el programa hace una llamada de atención al usuario advirtiéndole que esta fuera del rango máximo permitido para dicha variables. En un capitulo posterior se analizan los datos obtenidos de los diferentes análisis sobre las variables de estudio que se han incluido en el programa. Se permite la exportación de los datos que el usuario desee, de los mostrados, a una hoja de Excel que se encuentra dentro de la carpeta del programa para un análisis más exhaustivo de los mismos. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 39 Modelo de diseño preliminar El análisis se basa en los dos primeros pasos, no incluye el estudio tridimensional debido a la complejidad de transportar los datos de un programa a otro ya que utiliza matrices de datos que al manejar y/o modificar puede provocar problemas de funcionamiento de Matlab. 2.3 Dimensionamiento básico. Guía general de diseño Algunos diseñadores, a partir de la experiencia de los años, han desarrollado unas guías básicas de diseño para ayudar a escoger parámetros a la hora de empezar con el prediseño. 2.3.1 Número de Mach medio de entrada Para minimizar las pérdidas de carga aguas arriba de la turbina y que el gas acelera en todos los puntos a lo largo de los NGV (“Nozzles Guide Vanes”, primer estator), el número de Mach no debería idealmente ser inferior a 0,2. Podría ser mayor para escalonamientos posteriores. 2.3.2 Número de Mach relativo en la raíz a la entrada del álabe de rotor Este debería ser menor de 0,7 para asegurar que hay aceleración relativa al álabe en todo el camino a través del paso del álabe. Si se presentara difusión podría haber desprendimiento y un aumento de las pérdidas de presión. El ángulo de salida del flujo del estator (NGV) debería estar comprendido entre 65º y 73º 2.3.3 Velocidad de rotación Debe ser la adecuada para mantener la periférica del disco, la de cabeza de álabe y AN2 dentro de los límites aceptables para la integridad mecánica, mientras se optimiza el rendimiento vía carga del escalón y coeficiente de flujo. También debe ser un compromiso con las necesidades del equipo al que acciona (compresor, Fan). 2.3.4 Carga del escalonamiento. escalonamientos Relación de expansión y número de Esta es una medida de cuanto trabajo cede el escalonamiento y por tanto de su relación de expansión. Para muchos motores, es típica la elección de un coeficiente de carga en el diámetro medio, comprendido entre 1,3 y 2, con los mayores valores asignados a los escalonamientos primeros. Estos coeficientes de carga suponen unas relaciones de expansión entre 2.1 y 3:1. La máxima relación de expansión practica de Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 40 Modelo de diseño preliminar un escalonamiento, con un rendimiento aceptable es de 4,5:1, lo que llevaría al ángulo de conicidad meridional a valores limites. El número de escalones es un compromiso entre alcanzar bajos coeficientes de carga y buen rendimiento o altos coeficientes de carga y menores costes y peso. Los pequeños motores dedicados a UAV’s poseerán las mayores cargas aerodinámicas. 2.3.5 Velocidad axial y coeficiente de flujo Para un determinado coeficiente de carga, el correspondiente coeficiente de flujo, para un óptimo rendimiento se puede obtener de la correlación presentada en la figura 2.5. Sin embargo, si el área frontal fuese dominante, se podrían elegir valores mayores del coeficiente de flujo. 2.3.6 Angulo de conicidad meridional Es el ángulo que forma el anulo meridional con la dirección axial. Este ángulo deber mantenerse inferior a 15º para prevenir separación del flujo. r 2.3.7 Relación radio raíz/radio de cabeza r rc Esta debería ser mayor de 0,5 para minimizar las perdidas secundarias, pero menor de 0,85 debido al creciente impacto de los juegos intersticiales radiales cuando se reduce la altura del álabe. Estos valores también deben ser compatibles con los niveles de tensiones mecánicas. 2.3.8 Relación de aspecto (altura del álabe/cuerda o cuerda axial; H H ; ) l b La relación de aspecto, definida como en compresores según la cuerda axial, debe encontrarse en valores comprendidos entre 2,5 y 3,5 (otros autores hablan de 34). Sin embargo podría llegar a valores tan altos como 6 en turbinas de baja presión (LP) en grandes motores. 2.3.9 Distancia entre coronas La holgura axial entre coronas (rotor-estator), debe ser lo bastante amplia para minimizar los efectos de excitación vibratorios producidos por las iteraciones de las Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 41 Modelo de diseño preliminar estelas. Este valor debería encontrarse aproximadamente en el 25% de la cuerda axial del álabe anterior. 2.3.10 Grado de reacción Para el óptimo rendimiento, el grado de reacción en el diámetro medio debería situarse en 0,5. Sin embargo para casos en que la temperatura del álabe se encuentra en sus límites con respecto al fenómeno de “creep” y a la oxidación podría llegar a ser tan bajo como 0,3. Esto aumentaría la velocidad de salida del estator y la velocidad relativa de entrada al rotor, reduciendo la temperatura estática y por lo tanto la temperatura del metal del álabe. También se reduce el empuje axial que deben absorber los cojinetes. La reacción en la raíz debería, idealmente, ser mayor que 0,2. 2.3.11 AN2 Este parámetro es el producto del área anular de paso del fluido en la sección meridional media del alabe del rotor y la velocidad de rotación al cuadrado. Las tensiones en el álabe son proporcionales a AN2. Es un indicador mecánico con respecto a la vida del álabe en escalones de alta presión (HP) y a las tensiones del disco en escalones de baja presión (LP). El valor asumible de AN2 con respecto al creep puede derivarse de las curvas de fluencia del material y expresado en función de la vida, para diferentes temperaturas. Para tecnologías no muy avanzadas (turbinas HP no refrigeradas, motores industriales) se pueden tener valores de 20E6rpm2m2 y precisamente debido a las bajas temperaturas pueden utilizarse valores de 50E6 rpm2m2 para los últimos escalones de motores de alta tecnología. El valor permisible de AN2 para la tensión de los discos dependerá también de la velocidad periférica de estos. 2.3.12 Velocidad periférica de los discos Debido al control de las tensiones, la velocidad periférica del disco debe limitarse a 400 m/s para turbinas de alta presión. Para los escalonamientos de baja presión diseñamos con un límite de 50E6 rpm2m2 la periférica del disco no debería exceder de 350 m/s. 2.3.13 Número de Mach de la velocidad absoluta de salida del último escalonamiento El valor ideal del numero de Mach a la salida de la turbina debería ser de alrededor de 0,3 y el máximo admisible de 0,55 y por encima de este sucederá una Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 42 Modelo de diseño preliminar dramática separación de flujo en el conducto difusor de salida o en el conducto interetapas. 2.3.14 Angulo de la velocidad de salida (“swirl angle”) Este ángulo debe ser menor de 20º e idealmente 5º o menor (0º optimo), en el diámetro medio con el fin de minimizar las pérdidas de presión. 2.3.15 Relación paso/cuerda (s/l) Aunque la relación paso/cuerda tiene unas importantes connotaciones de índole mecánica, en el diseño preliminar podría utilizarse los valores suministrados por Ainley & Mathieson para la relación aerodinámica optima. Figura 2.12. Relación paso/cuerda optimo de Ainley & Mathieson. Modelado en Matlab del diseño preliminar de turbinas de gas de flujo axial Página | 43