“Laminador para Fabricar Compósitos de Fibra de Ixtle

Anuncio

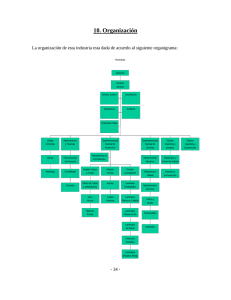

5as Jornadas de Investigación Universidad Autónoma de Zacatecas 25 al 29 de Junio del 2001 Trabajo: TI/UI-18/097 “Laminador para Fabricar Compósitos de Fibra de Ixtle-Polímero” M. en C. Consuelo Amparo Caldera Briseño*, M. en C. Flavio Campos Miramontes*, Ing. Martín Luna Aguilar** e Ing. José Jaime López Adams*** *Docentes Investigadores de la Facultad de Ingeniería y Facultad de Ciencias Químicas de la Universidad Autónoma de Zacatecas ** Asistente Profesional de la Gerencia de Tecnología de Materiales del Instituto Mexicano del Petróleo. ***Capacitador del Centro de Capacitación para el Trabajo Industrial No. 130 (CECATI). RESUMEN El aprovechamiento de las fibras del ixtle producidas en la zona del semidesierto Zacatecano ha sido mínimo, por lo que se pensó en Diseñar y Construir un Equipo Laminador que pudiera generar nuevas expectativas y mayor cobertura para mejorar la calidad de vida de los habitantes de ésta zona, mediante la creación de innovadoras formas de empleo, fabricando compósitos de fibra de ixtle-resina con éste equipo. Para esto se pidió la colaboración como usuario de la Comisión de las Zonas Áridas y que ésta determinara la comunidad estratégica de esa región para dar a conocer la metodología y operación del equipo laminador. INTRODUCCIÓN. El aprovechamiento de esta fibra orgánica del ixtle, data desde los Chichimecas y Guachichiles, logrando avances textiles con base al uso de la lechuguilla confeccionando vestidos, canastos, redes, petates y otros utensilios. Durante la Colonia se incrementó la explotación de esta fibra con fines domésticos. Del ixtle se obtienen productos semielaborados que consumen el 10% de la producción de la fibra, este uso se da en el mercado nacional, el 90% restante se exporta y sufre un proceso más elaborado. Así por ejemplo, los Estados Unidos de Norteamérica absorbe del 30 al 40%, el resto se redistribuye entre los países de Centro América y Europa1 . Actualmente la industria automotriz esta empleando fibras orgánicas en la elaboración de alfombras para los pisos de los autos. Por tal motivo se busca que esta materia prima tenga una cobertura mayor a la actual, dándole valor agregado a la fibra de ixtle de lechuguilla, al producir laminados de fibra de ixtlepolímero (resina), del cual se tiene comprobada la factibilidad de producir este tipo de estructuras. Por lo que se puede apreciar, los usos de la fibra en el lugar en donde se origina son escasos y de poco valor, por eso el esfuerzo de diversificar sus usos, en este caso a productos laminados que a su vez admiten diferentes aplicaciones, por ejemplo: 1 “Aspectos Técnicos y Socioeconómicos de la Lechuguilla”, Comisión Nacional de las Zonas Áridas. Zacatecas, Zacatecas. 5as Jornadas de Investigación Universidad Autónoma de Zacatecas • • • • 25 al 29 de Junio del 2001 Trabajo: TI/UI-18/097 En artículos del hogar como son; tapetes individuales, cubiertas de mesa, anaqueles, macetas, etc. En la construcción para muros, plafones, material de techos, tragaluces, etc. En materiales de ornato como en fachadas arquitectónicas, lámparas, etc. En materiales de empaque y embalaje como son cajas de refresco, bases de apilamiento, estantería, etc. OBJETIVOS. Los objetivos de la presente investigación y desarrollo tecnológico son los siguientes: 1. 2. 3. 4. 5. Diseñar y Fabricar un Equipo Laminador de fácil operación y manejo. Se preste a diferentes arreglos de la fibra del ixtle. Se facilite la aplicación de varias combinaciones de polímeros. Se obtengan espesores uniformes en distintas dimensiones de la lamina. Sea competitivo en el mercado. Después de una búsqueda bibliográfica, con el fin de ver que equipos existentes había en el mercado, se encontró que los equipos disponibles, denominados de PULTRUSIÓN, son muy costosos y emplean en su mayoría como fibras la de vidrio fibras de carbón y materiales cerámicos, más no fibras orgánicas, produciendo barras, perfiles, engranes, carrocerías, entre otros. METODOLOGÍA. 1. Reconocimiento y evaluación de las condiciones de trabajo de los ixtleros. 2. Recopilación Bibliográfica de equipos existentes en el mercado. 3. Información con Proveedores. 4. Detección de las funciones de mayor importancia en un equipo laminador. 5. Detección de las principales características de los productos a desarrollar. 6. Problemas en el manejo de las materias primas que intervienen en la producción. 7. Determinación del diseño óptimo a construir. 8. Cotización de materiales. 9. Compra de materiales. 10. Construcción de un Prototipo para pruebas. 11. Realización de pruebas sobre el funcionamiento del equipo. 12. Rediseño, correcciones y mejoras, hasta lograr el buen funcionamiento del equipo laminador. 13. Construcción del equipo laminador. IMPÁCTO SOCIAL • • El valor agregado de la materia prima (ixtle) se verá incrementada 5 veces a la actual. Se impactará con los productos laminados alrededor de 1000 personas que se dedican al tallado de esta fibra. 5as Jornadas de Investigación Universidad Autónoma de Zacatecas • • • 25 al 29 de Junio del 2001 Trabajo: TI/UI-18/097 Se incrementará la comercialización de la fibra con la generación de nuevos productos en calidad y costo con las fibras sintéticas. Se aumentará la diversificación y la aplicación de éstos productos en el mercado. Los habitantes de la zona del semidesierto podrán incorporarse a una cadena productiva. RESULTADOS. Después de varias pruebas in situ, se decidió por un diseño con el cual se resolvía los problemas de la materia prima, ya que esta presentaba cierta rebeldía al combinarse con la resina, presentando problemas en el acabado del producto. Encontrando lo siguiente: • • • • • • • Se determinó realizarle un macerado y cepillado a la fibra del ixtle, ésto previo a la combinación ixtle-polímero, con el objetivo de mejorar las condiciones de fabricación del laminado, figura 1. Detección de las primeras mejoras. Se encontró, mediante pruebas, que para obtener un producto de fácil desmolde, con un acabado superficial liso y parejo deberíamos contar con un molde de dos piezas perfectamente rectificadas (molde M y una placa compactadora desmontable, PCD) que hicieran presión. Con ésto se pudo lograr también mejorar las propiedades mecánicas del producto, figura 2. Primeras pruebas de aplicación de presión en el molde, ya que con los métodos simples de moldeado, los productos presentaron pandeo, figura 3.Productos que se obtienen con los métodos simples de moldeado de lamina. El equipo se fabricó de tal manera que los moldes se pudieran reemplazar fácilmente, mediante la fabricación de conectores rápidos, denominados cuña en forma de milano, figura 4. Partes del Prototipo. Se colocó un pistón de simple efecto (PSE) que tiene la función neumática ( conectando éste a un compresor) al presionar la válvula de estacionamiento neumático, figura 5. Montaje del Sistema de Presión Neumática. En caso de no contar con el compresor, el funcionamiento puede ser hidráulico, haciendo funcionar la palanca del pistón, figura 6. Vista del Prototipo con Mecanismo Manual de Presión. Los productos obtenidos con el mecanismo anterior muestra mejor terminado superficial y dimensiones homogéneas, figura 7. Primeros Productos con Cepillado, Maceración y Presión. La preparación de la resina es mediante la adición y mezcla perfecta de un catalizador que hace que ésta endurezca después de un tiempo determinado. Se realizaron dos pruebas para determinar la eficiencia y conveniencia de cada uno de ellos, encontrando lo siguiente: a) mediante un sistema de boquilla, figura 8. Vaciado de Resina con Sistema de Boquilla, se obstruyeron éstas con el endurecimiento de la resina, ya que aún no se cuenta con un sistema continuo de producción, ésto dio cabida a proponer un diseño para operación múltiple, figura 9. Para las pruebas del funcionamiento del prototipo se realizó el vaciado de resina de manera manual, encontrando un sistema de vaciado basculante, en el cual aún se esta trabajando, los productos obtenidos se observan en la figura 10. Aspecto del Terminado de la lámina. 5as Jornadas de Investigación Universidad Autónoma de Zacatecas 25 al 29 de Junio del 2001 Trabajo: TI/UI-18/097 • Por todo lo anterior, se determinó hacer un Manual de Operación del Equipo Laminador y un Manual de Procedimientos para la Obtención de Compósitos, con el objeto de que las personas que lo van a trabajar sepan operar de manera sencilla y paso por paso. CONCLUSIONES. • • • • • • • • Se diseñó un equipo laminador que cumple con los objetivos trazados inicialmente. Con el diseño y construcción del Equipo Laminador, que en la actualidad no existe en el mercado, se abre la posibilidad de obtener productos innovadores, que además de las propiedades mecánicas encontradas, arquitectónicamente se ven bien y dan el toque mexicano. Se incrementó el conocimiento sobre el comportamiento de la fibra del ixtle ante la resina al momento de reunirlos. Se cuenta con un Equipo Laminador manufacturado en forma de prototipo en el cual se puede trabajar y obtener actualmente productos de dos dimensiones rectangulares. Se obtuvo un equipo sencillo con la opción de ser operado Hidráulica y Neumáticamente. Se verá incrementada la comercialización de la fibra del ixtle, ya que se obtendrán nuevos productos que son tanto de uso estructural como de uso ornamental. Se verá incrementada la diversificación y aplicación de los nuevos productos hechos de fibra natural ixtle-polímero. Los productos denominados compósitos, podrán competir en calidad y costo con las fibras sintéticas y naturales que se importan, así como con sus productos elaborados. 5as Jornadas de Investigación Universidad Autónoma de Zacatecas 25 al 29 de Junio del 2001 Trabajo: TI/UI-18/097 Figura 1. Detección de las primeras mejoras Figura 2. Primeras pruebas de aplicación de presión en el molde 5as Jornadas de Investigación Universidad Autónoma de Zacatecas 25 al 29 de Junio del 2001 Trabajo: TI/UI-18/097 Figura 3.- Productos que se obtienen con los métodos simples de moldeado de láminas Figura 4.- Partes del prototipo 5as Jornadas de Investigación Universidad Autónoma de Zacatecas 25 al 29 de Junio del 2001 Trabajo: TI/UI-18/097 Figura 5.- Montaje del sistema de presión neumático Figura 6.- Vista del prototipo con mecanismo manual de presión 5as Jornadas de Investigación Universidad Autónoma de Zacatecas 25 al 29 de Junio del 2001 Trabajo: TI/UI-18/097 Figura 7.- Primeros productos con cepillado, maceración y presión Figura 8. Vaciado de resina con sistema de boquilla 5as Jornadas de Investigación Universidad Autónoma de Zacatecas 25 al 29 de Junio del 2001 Figura 9.- Escalando el diseño para operación múltiple Figura 10.- Aspecto del terminado de la lámina Trabajo: TI/UI-18/097