Determinación del Rango Crítico de Temperaturas en Fundiciones

Anuncio

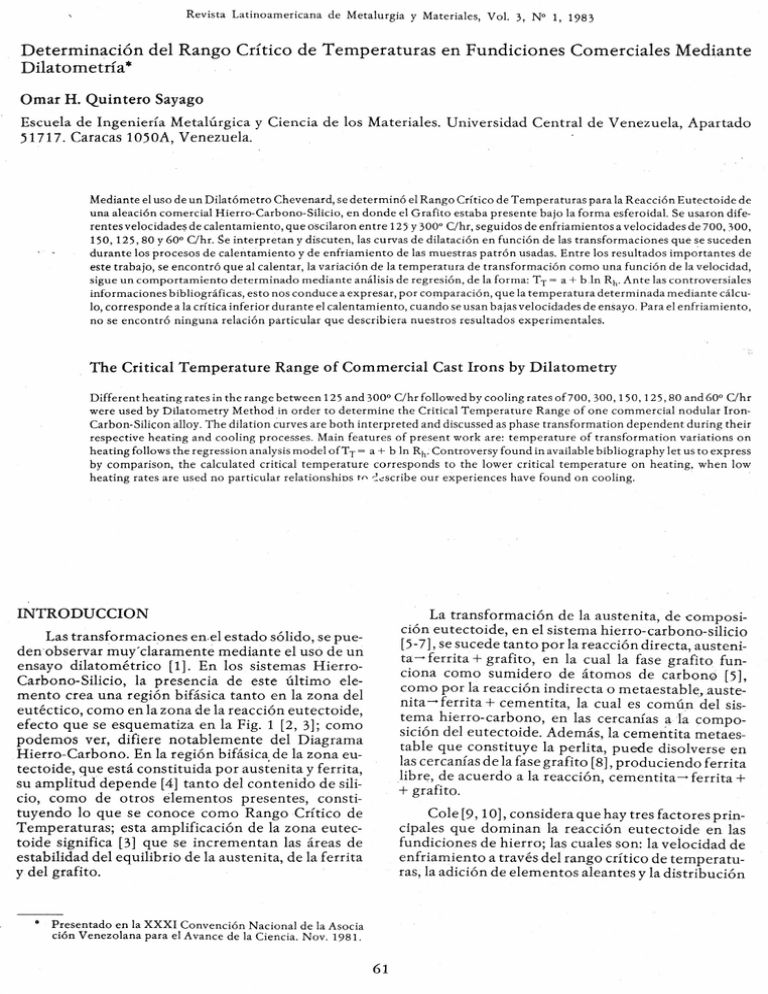

Revista Determinación Dílatornetría" Ornar H. Quintero Latinoamericana de Metalurgia y Materiales, del Rango Crítico de Temperaturas Vol. 3, N° 1, 1983 en Fundiciones Comerciales Mediante Sayago Escuela de Ingeniería Metalúrgica y Ciencia de los Materiales. Universidad Central de Venezuela, Apartado 51717. Caracas 1050A, Venezuela. Mediante el uso de un Dilatómetro Chevenard, se determinó el Rango Crítico de Temperaturas para la Reacción Eutectoide de una aleación comercial Híerro-Carbono-Síltc¡o, en donde el Grafito estaba presente bajo la forma esferoidal. Se usaron díferentesvelocídades de calentamiento, que oscilaron entre 125 y 3000 C/hr, seguidos de enfriamientos a velocidades de 700, ~OO, 150,125,80 Y600 C/hr. Se interpretan y discuten, las curvas de dilatación en función de las transformaciones que se suceden durante los procesos de calentamiento y de enfriamiento de las muestras patrón usadas. Entre los resultados importantes de este trabajo, se encontró que al calentar, la variación de la temperatura de transformación como una función de la velocidad, sigue un comportamiento determinado mediante análisis de regresión, de la forma: TT ~ a + bIn Rh' Ante las controversiales informaciones bibliográficas, esto nos conduce a expresar, por comparación, que la temperatura determinada mediante cálculo, corresponde a la crítica inferior durante el calentamiento, cuando se usan bajas velocidades de ensayo. Para el enfriamiento, no se encontró ninguna relación particular que describiera nuestros resultados experimentales. The Critical Temperature Range of Commercial Cast Irons by Dilatometry Different heating rates in the range between 125 and 3000 C/hr followed by cooling rates of700, 300, 150, 125,80 and 60° C/hr we re used by Dilarometry Method in order to determine rhe Cr irical Temperature Range of one commercial nodular IronCarbon-Sílícon alloy. The dilation curves are both ínterpreted and díscussed as phase transformation dependent during their respective heating and cooling processes. Main features of present work are: temperature of transformation variations on heating follows the regression analysis model ofTT ~ a + b In Rh' Controversy found in available bibliography ler us to express by comparison, the calculated critical temperature corresponds to the lower critical temperature on heating, when low heating rates are used no particular relationshios t0 -::"scribe our experiences have found on cooling. INTRODUCCION La transformación de la austenita, de composición eutectoide, en el sistema hierro-carbono-silicio [5-7], se sucede tanto por la reacción directa, austenita- ferrita + grafito, en la cual la fase grafito funciona corno sumidero de átomos de carbono [5], como por la reacción indirecta o metaestable, .austenita - ferrita + cementita, la cual es común del sistema hierro-carbono, en las cercanías al~ composición del eutectoide. Además, la cerneritita metaestable que constituye la perlita, puede disolverse en las cercanías de la fase grafito [8], produciendo ferrita libre, de acuerdo a la reacción, cementita - ferrita + + grafito. Las transformaciones en.el estado sólido, se puedenobservar muyclaramente mediante el uso de un ensayo dilato métrico [1]. En los sistemas HierroCarbono-Silicio, la presencia de este último elemento crea una región bifásica tanto en la zona del eutéctico, como en la zona de la reacción eutectoide, efecto que se esquematiza en la Fig, 1 [2, 3]; corno podemos ver, difiere notablemente del Diagrama Hierro-Carbono. En la región bífásíca de la zona eutectoide, que está constituida por austenita y ferrita, su amplitud depende [4] tanto del contenido de silicio, corno de otros elementos presentes, constituyendo lo que se conoce corno Rango Crítico de Temperaturas; esta amplificación de la zona eutectoide significa [3] que se incrementan las áreas de estabilidad del equilibrio de la austenita, de la ferrita ydel grafito. • Cole [9,10], considera que hay tres factores principales que dominan la reacción eutectoide en las fundiciones de hierro; las cuales son: la velocidad de enfriamiento a través del rango crítico de temperaturas, la adición de elementos aleantes y la distribución Presentado en la XXXI Convención Nacional de la Asocia ción Venezolana para el Avance de la Ciencia. Nov. 1981. 61 Latin American fournal I~O o/ Me"¡t1urgy L 1200 • 1000 ~ la: r 100 :lE I&.t ~ eoo Elter cer factor principal que afecta a la reacción eutectoide [9, 10], en los sistemas hierro-carbonosilicio, es la distribución del carbono en tqda la estructura, ya que los aros de ferrita que rodean al grafito en las condiciones de vaciado, afectan a la transformación [12]. De acuerdo a Lux y sus colaboradores [14], esos aros tienen dos diferentes fuentes de origen: los denominan como "halos", cuando las envolturas formadas alrededor del grafito prirnarío es durante la solidificación, como una consecuencia de la distribución del carbono alr edcdor de las partículas de grafito; llaman" capas", a las envolturas de ferrita que se forman después de la solidificación, a consecuencia de la difusión del carbono en el estado sólido. 234 CAReoHO. Fig. 1. '" Sección del Diagrama Temario del sistema Fe-C-Si para un 2,0% Silicio del grafito. La velocidad de enfriamiento tiene influencia tanto en la temperatura a la cual la austenita se transforma, como también sobre la relación perlita-ferrita que resulta de esta transformación [3]. La adición de elementos aleantes afecta tanto al rango crítico de temperaturas, como al rango de formación de.la ferrita, debido a que afecta la estabilidad de los carburos y a la velocidad de difusión del carbono [3], lo cual es debido a que durante el enfriamiento, la microdistribución del silicio en la matriz influencia la aparición de la ferrita [4]; por 10 tanto [11], la mícrosegregación tiene un poderoso efecto sobre el rango de temperaturas, debido a su acción controlante so bre la localización de los núcleos de las nuevas fases en relación a la.previa estructura dendrítica. Experimentalmente se ha demostrado [4], que cuando la fundición se supone no aleada y el contenido en fósforo es menor a 0,20%, una fórmula empírica que determina la localización del tope del rango crítico durante el enfriamiento es: (Tc,±25) °F=1300+70% Si-70% Mn+400%P-0,5 CONDUCC¡ON (0C) = 730 + 28,5% Si - 25% Mn DE LOS EXPERIMENTOS El material usado en este trabajo, es hierro nodular hipoeutéctico comercial, cuya composición química es [11: C= 2,95%; Mn= 0,70%; Si= 2,38%; T E E rrl Q •• R (1) o T4e T2h -, "-.... 2e "'- 12 10 8 ./ :J 1- siendo R, la velocidad de enfriamiento en °F/hr. Sin embargo, de acuerdo a su autor, esta fórmula debe usarse con precauciones, aplicándosele un factor de seguridad conveniente. Otros autores [5-7, 12, 13), establecen que el tope del rango crítico de temperaturas en la zona eutectoide se puede calcular mediante la expresión: 'r., Vol. 3, N° 1, 1983 del rango crítico de temperaturas. Los restantes autores, nada especifican sobre cuál de las temperaturas es la que se determina mediante esa ecuación 11}. Se puede ver entonces, que hay controversiales opinio nes en relación a la temperatura de transformación de la reacción eutectoide; ello por 10 tanto, nos dio una motivación para experimentalmente tratar de clarificar dudas [1] al respecto. Más aún, estas experiencias fueron ampliadas [15], en lo que representa así una primera recopilación bibliográfica de la dispersa información sobre este tópico; en especial, debido a la nula información disponible sobre las curvas experimentales y las interpretaciones de los análisis dilato métricos para estos tipos de materiales tanto comerciales, como de investigación. C,) e la: and Materiah ~ 6 w o o •• § iii 2 2 ct o TEMPERATURA. (2) sin embargo, Angus [6] YMinkoff[ 12], comentan que esa línea representa el límite inferior del rango; pero ella, según Rehder [4], claramente representa el tope Fig. 2. Curva Dilatornétríca típica para una Fundición Dúctil, cuando se usan bajas velocidades 62 -C. de proceso. Revista Latinoamericana de MetaIurgia T3h: Pr= 0,036%; S= 0.020% y Mg= 0,017%. A partir de él, sé mecanizaron muestras cilíndricas cuyas dimensiones son 5,0 mm de diámetro y 65,0 mm de longitud, que se colocaron en el interior del horno de un Dilatómetro Chevenard, utilizando velocidades de calentamiento de 300, 150, Y 125 °C/hr, seguidas de enfriamientos a velocidades de 700,300,150,125,80 Y 60 °C/hr. Los datos experimentales quedan escritos en forma de curvas, como la que se esquema tiza en la Fig. 2 [1], proveyéndonos de la suficiente información para la determinación de las diferentes temperaturas de transformación, las cuales fueron obtenidas mediante las intercepciones de las proyecciones de las líneas que siguen los cambios de pendiente para cada tramo. Estas curvas de dilatación-temperatura, se obtuvieron para las diferentes velocidades tanto de calentamiento cómo de enfriamiento y para un tiempo de mantenimiento de 10 minutos a la temperatura de 890°C. es el primer cambio de pendiente observa durante el calentamiento probetas, T2h: representa al segundo cambio en la pendiente de la curva, durante el calentamiento y corresponde a la temperatura a la cual se produce un cambio de pendiente de sentido positivo a negativo, T4c: es el último cambio de pendiente negativa a positiva y corresponde a.la última temperatura de transformación que observamos durante el enfriamiento. En la tabla 1, se vacía la información obtenida a partir de cada una de las curvas. dilatación-temperatura,_ correspondientes a cada ensayo. La Fig. 3, se ha construido a partir de los datos de la Tabla 1; en esa figura se representan las temperatu-. ras de transformación como una función de las velocidades de calentamíenro (O) y de enfriamiento (.ó.) usadas. Las líneas continuas, indican las temperaturas obtenidas experimentalmente al calentar, mientras que las líneas discontinuas representan al proceso de enfriamiento. Los puntos en negro, es decir, los puntos rellenos, corresponden a la temperatura crítica inferior; mientras que, los puntos claros nos indican la temperatura crítica superior. Notemos, que los puntos circulares son indicativos del calenta- que se de las , Y.r·a-·_·-a·-~·_._. -·-a , 6. ••• ••• -.~ .. -..... :_1._._. ,- .l-. AA&II corresponde al primer cambio de pendiente que se observa durante el enfriamiento, es el nombre dado al cambio de pendiente positivo a negativo, durante el enfriamiento y I ' rr: . T3C: ~ 800 Vol. 3, N° 1, 1983 es el último cambio de pendiente negativa a positiva, que sucede durante el calentamiento, T4c: La nomenclatura usada para la identificación de cada una de las transformaciones observadas, se definieron [1] así: T1h: y Materiales, . .-. --Alr- -.-.-. ",-'-'-'- . .~ - 300 (ESCALA Fig.}. Ilustración del Rango de Temperaturas funci6n de las Velocidades de Ensayo. de Transformación, durante 63 LOGARITMICA) el Calentamiento(O) y durante el Enfriamiento (.0.), como una Latm Amencan f ourna! o/ Metallurgy and Materia/s, TABLA Vol. 3, NQ 1, 1983 I EFECTO DE LAS VELOCIDADES DE CALENTAMIENTO Y DE ENFRIAMIENTO, SOBRE EL RANGO CRITICO DE TEMPERATURAS Velocidad °C/hr 300 300 300 300 150 150 125 125 125 125 125 125 125 125 125 125 125 125 CALENTAMIENTO Temperatura, °C T2h 740 780 830 780 825 705 700 780 830 710 830 775 820 700 775 825 775 705 810 710 770 700 800 775 775 805 705 770 805 705 800 670 770 810 670 765 820 780 690 810 720 760 720 805 765 810 760 690 800 670 765 800 670 770 r., miento y que los puntos triangulares representar el enfriamiento. DISCUSION Velocidad °C/hr 790 750 300 300 150 150 125 125 125 125 80 80 80 80 68 65 63 60 r; se usaron para ENFRIAMIENTO Temperatura, °C T3c T4c T2c 820 700 680 820 705 675 680 830 725 720 680 830 825, 730 695· 725 825 695 820 700 730 830 725 690 700 825 725 830 730 700 _. 730 690 825 730 705 820 710 730 700 830 725 825 725 690 820 730 690 720 825 690 730 690 dades, la austenita se forma a lo largo de los bordes de grano de la ferrita, lo que está de acuerdo al modelo de descomposición de la austenita propuesto por Brown y Hawkes [18] y sustentado experimentalmente por J ohnson y Kovacs [5]. De acuerdo a U eda y Wade [19], otro aspecto a considerar en el proceso de austenización es el efecto producido por la microestructura inicial, el cual no lo hemos considerado en este trabajo. DE RESULTADOS Alinspecdonar la Fig. 2, que corresponde a la curva de dilatación-temperatura, podemos notar que cuando se alcanza la temperatúra Tlh durante el calentamiento, se produce un apreciable cambio en la pendiente de la curva; eso se debe [6] a la expansión térmica de los sistemas hierro-carbono-silicio sin alear, lo cual es debido a la grafitización sub crítica, ya que a temperaturas entre 593 y 760 =C, la perlita se descompone completamente en ferrita más grafito [16], sucediendo esto, antes de que aparezcan las primeras trazas de austenita, que será cuando se alcanza la temperatura T2h [1,15]. Si observamos las temperaturas Tlh en la Tabla 1, notamos que nuestros resultados están entre esos valores de 593 a 760oe, aunque desplazados hacia el extremo superior, dando una temperatura promedio, T1h,pr de 699°C. El promedio de las diferencias entre las temperaturas de inicio de la grafitízación subcrítíca y las de inicio de la transformación de la austenita es de 72.8 =C, concordando este resultado con el obtenido en la bibliografía [16]. La transformación de la ferrita en austenita se ,inicia a la temperatura T2h y se finaliza la reacción cuando se alcanza la temperatura T 3h; correspondiendo esta temperatura, a la crítica superior durante el calentamiento [1]. La amplitud promedio de este rango de temperaturas, que corresponde al rango crítico de temperaturas durante el calentamiento, experimentalmente nos dio 41,4 0C. Si la ecuación (2) permitiera determinar el tope, T3h, sería T yh, e-ale. = 780.3 °e, con 10 cual se obt~llGhía un rango de 50,3 -c para la aleación que fue usada; sin embargo, la temperatura inferior promedio experimental, T2h:pr es de771,7 °e, que está aScó "C por debajo de la calculada. La temperatura superior promedio experimental, T 3h, r es de 813,1 °C, que está a 32,8 °C por encima del varor calculado mediante la ecuación (2). En consecuencia, sugerimos que la temperatura T es que se obtiene mediante cálculo, corresponde a la crítica inferior durante el calentamiento, cuando el proceso sucede a bajas velocidades; produciéndose entonces; discordancia con las afirmaciones de Rehder [4]. Cuando las velocidades de calentamiento son Es de hacer notar, que cuando se usan muy altas velocidades de calentamiento, el cambio de pendiente a la temperatura Tlh se suprime, debido esencialmente a't¡ue la austenita se forma alrededor de los nódulo s de grafito [17]; sin embargo, a bajas velo ci64 Revista Latinoamericana de Metalurgia y Materiales, calentamiento como para enfriamiento, obtenemos una diferencia de 9,5 °C, siendo el menor valor para este último. altas, experimentalmente se ha demostrado [17] que la transformación de perlita en austenita a la temperatura T 2hse suprime, haciendo que haya un cambio en la nucleación y s,e produzca en la interfaz nóduloferrita. Estos hechos, junto a la no obtención de un comportamiento particular para el enfriamiento y unido a la histéresis de las transformaciones que comprobamos con nuestras curvas de dilatación-temperatura, nos hacen afirmar con seguridad, que el subenfriamiento de la reacción eutectoide en las fundiciones , de hierro es lo suficientemente grande para producir apreciables desplazamientos en lassolub ilídades de carbono, tanto en la austenita de composición eutectoide, como en la ferrita [1, 15], lo cual es debido a que la difusión del silicio en la austenita, hace decrecer la solubilidad del carbono en ella [24]. A partir-de la TablaIyde las Figs. 2 y 3, se observa que durante el enfriamiento se produce un pronunciado efecto de histéresis en las temperaturas de transformación. Eso se debe al efecto combinado de la composición química y de las velocidades tanto de calentamiento como de enfriamiento, que afectan la formación de la ferrita [4, 20, 2.1], lo que a su vez, afecta también a la estabilidad de la perlita [22]; por lo tanto, cuando se alcanza la temperatura T4e, se inicia la transformación de austenita a ferrita [3, 23] Yla reacción de la transformación de austenita a perlita se ve suprimida hasta una temperatura T 3D debido al subenfriamiento, siendo éste una función del contenido de silicio [11]. Experimentalmente estos subenfríamientos nos dan un rango promedio de 101,6 °C; pudiéndose notar, que para muy bajas velocidades de enfriamiento, digamos 60 a 80 °C/hr, el promedio es de 97,5 °C; mientras que, para las mayores velocidades de enfriamiento ensayadas, 300 y 700 =Cz hr, el subenfriamiento promedio es de 112,5 0c. CONCLUSIONES Importantes resultados generados en el presente trabajo, pueden resumirse de la siguiente manera: a) La dilatometría es un instrumento útil para determinar las temperaturas de transformación de la reacción eutectoide en las aleaciones comerciales conocidas como fundiciones de hierro; permitiéndonos así, presentar y discutir las transformaciones detectadas mediante las curvas dilatación-temperatura y poder producir una muy resumida contribución hacia el entendimiento de la reacción eutectoide en los sistemas hierro-carbono-silicio. b) El análisis de los resultados experimentales nos llevaron a concluir que la temperatura de transformación que se calcula mediante la ecuación (2), es la crítica inferiordurante el calentamiento, designada por nosotros como T2h, cuando las velocidades de ensayo son bajas. Al mismo tiempo, se encontró que el comportamiento de las temperaturas de transformación durante el calentamiento, siguen una expresión del, tipo T T = a + b In Rh; sin embargo, nada se pudo concluir sobre el comportamiento al enfriamiento, lo cual es debido a los fenómenos de microsegre. gación dendrítica producidos por Iapresencía de altos contenidos de silicio. A "su vez, este elemento tiene marcado efecto sobre los desplazamientos de las curvas de transformación de la reacción eutectoide en este tipo de aleaciones ferrosas. Como la transformación perlítica es una reacción controlada por difusión, ella requiere de un tiempo de residencia que está dado por el rango de temperaturas entre T3c Y T2c, para que se complete totalmente la transformación. Nuestros resultados muestran que ese rango, en promedio es de 31,9 °C; siendo de 30,7 =C, para las velocidades de éo a80 °C/hr y de 33,8 °C, para las mayores velocidades de enfriamiento que ensayamos. Mediante el uso de análisis de regresión, se obtuvieron las siguientes ecuaciones para el calentamiento: T2h= 714,7 + 11,3 In Rh (0C) T3h= 685,1 + 25,4 In Rh (0C) Vol. 3, N° 1, 1983 y siendo Rh, la velocidad de calentamiento, °C/hr.Sus respectivos coeficientes de correlación son de 0,63 y de 0,83; las desviaciones normales para ambos casos es de 0,37. El comportamiento experimental encontrado, está de acuerdo con los de Okumorio ysus colaboradores [21], quienes afirman que esas-líneas son paralelas entre sí. Cuando se analiza el enfriamiento mediante regresión, no se encuentra ninguna relación particular que describa nuestros resultados experimentales, que en la Fig. 3, se han dibujado mediante trazos discoritinuos. Cuando se comparan las temperaturas de transformación T3h y T3c, hay una diferencia promedio de ,88,9 =C. Este subenfriamiento es probablemente una indicación de la resistencia que ofrece el carbono a disolverse enla matriz, como una consecuencia de la microsegregación; más aún, cuando comparamos las magnitudes promedio del rango crítico tanto para AGRADECIMIENTOS Damos nuestras muestras de agradecimiento al CONICIT, por el financiamiento de estas investigaciones, según proyecto Sl-0428. 65 Latmámencan fournal o/ Mfla//urgy REFERENCIAS and Matfria/s, 11. Vol. 3, NQ 1, 1983 B. V. Kovacs y S. 1. Karsay: 67. AFS Cast Met.]., 12. 1. Minkoff: 13. ASM, Metals Handbook, of Utah, USA 14. B. Lux; F. Mollard e 1. Minkoff: Ed. Georgi (1975) pp. 371-403. 2.· E. S. Greiner;]. S. Marsh y B. Stouphton: The Alloys of Iron and Si/icon, Me Graw-Hill Book Co. (1933). 15. O. H. Quintero Sayago: Trabajo Central de Venezuela (1981). 16. S. H. Avner: Introduccián Graw-Hill (1979). 1. O. H. Quintero: (1980). 3. M. M. Shea: 4. ]. E. Rehder: 5. W. C. Johnson.y 219. 6. M. Se. Thesis, University AFS Trans. 86 (1978) 7. Modern Castings 48 (1965) 109. B. V. Kovacs: Met. Trans., 9A (1978) H. T. Angus: Cast Iron, Pbysical and Engineering Properties, Butterworths (1976). 7. C. F. Walton: GDIFS (1971). 8. ]. C. Sawyer y]. (1968). 9. G. S. Cole: 10. G. S. Cole: (1979). Ed. Gray and Ductile F. Wallace: Iron Castings Handbooe, AFS Res. Rep. Part II, 1-20 AFS Trans. 80 (1972) 335. Source Book on Nodular Personal (1980). Vol. 2, 8th Ed. (1964). The Melallurgy de Ascenso, a la Meta/urgia 17. Y. Ueda y N. Wade: 18. B. F. Brown y M. F. Hawkes: 19. Y., Ueda y N. Wade: 20. U. Ekpoom 21. T. Okumoto; (1971) 473. 22. R. W. Lindsay y B. L. Tuttle: (1975) 109.· 23. Y. Lakhtin: (1975 ). 24. N. K. Datta y N. N. Enge!: Cast Iro11, AFS Pub. 66 Comunicación 10 (1974) o/ Cast Iron, Universidad Física, Libros Me Tetsu-to-Hagané, 63 (1977) 2355. AFS Trans., 59 (1951) 18l. Tetsu-to-Hagané, y R. W. Heine: K. Kasegawa Engineering 63 (1977) 1572. AFS Trans., 86 (1978) 281. y M. Tanikova: AFS Trans. 79 AFS Cast Met. Res.]. Pbisica! Meta!!urgy, MIR AFS Trans. 84 (1976) 431. 11 Pub.