Burbujas de Ceramica

Anuncio

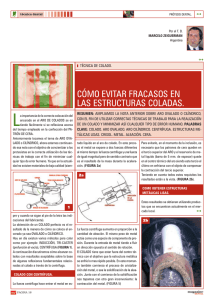

De los expertos Burbujas en la ¿cerámica? Libérate de ese dolor de cabeza En un día normal en las oficinas de Alta Técnica Dental se reciben innumerables de llamadas para algún tipo de asesoría sobre materiales, algunas dudas sobre cómo aplicar técnicas nuevas al trabajo del diario en el laboratorio. Estas llamadas pudiéramos decir que vienen por modas: los flexibles, las alúminas y ahora los sistemas de implantes y zirconios. Pero un tema que es constante y muy recurrente es del , ¿Porqué de las burbujas en la cerámica? Este tema causa además de angustia un sin número de dudas del origen de este fenómeno: ¿Esta contaminada la mufla del horno?, ¿La cerámica?, ¿El metal?, ¿El crisol? , etc... En este artículo nos dedicamos a tocar estos múltiples factores para ir descartando a cada uno y resolver el problema. El fenómeno de las burbujas es un resultado de origen multifactorial y hoy trataremos los factores más importantes y ¡por fin quitarnos de ese dolor de cabeza! CERAS Y ENCERADOS B u r b u j a s Id e a s • Cl a v e: -Encerados y ceras: Algunos componentes residuales del proceso de la cera inhiben la unión de la cerámica sobre el metal. • -Revestidos: La decantación de los revestimentos a la hora de revestir el cubilete afecta tanto el ajuste como la consistencia del metal. • -El vaciado de los metales tiene su ciencia: El análisis del colado en centrífuga, el metal y el soplete • -Metales quemados pierden inevitablemente sus propiedades El procedimiento de fabricación de una metal/cerámica después de obtener los modelos y los dados de trabajo, comenzará con la confección de la estructura en cera (aunque el diseño de la estructura es de suma importancia para el buen funcionamiento de la prótesis, es tema que trataremos en otra ocasión) y desde ahí es que debemos de hacer una razonada selección de las mismas. Ya que existen diferentes tipos debido a las cualidades que estas nos otorgan debemos saber que los componentes principales son los mismos, solo que en diferentes proporciones para lograr las variantes. Los componentes principales de las ceras dentales son: la parafina, goma dammar, cera de carnaúba todas estas sustancias son derivadas de origen natural, derivadas de sustancias minerales o vegetales. La parafina la cual es el ingrediente principal 40 a 60% del total, es un derivado de un fragmento de ebullición del petróleo. Encontraremos algunos elementos ext r a s en cier t a s c er a s dent ale s c o mo : L a c er a c andelill a, l a c ere si na, e incluso algunas ceras sintéticas. Una vez formado el modelado en cera y revestido el patrón, este deberá de meterse al horno y comenzar a desencerar. Si después de calentar la cera, esta deja residuos en las paredes internas del cubilete, el resultado puede verse afectado. En consecuencia, la cera deja un carbón, que después se elimina en la OXIDACIÓN DE GASES VOLÁTILES. Según las especificaciones oficiales de la ADA se requiere que cuando la cera se funda y el cubilete llegue a 500º C, no debe de quedar residuos sólidos a más de 0.10% del peso original del patrón. Las ceras opacas contienen además óxido de titanio, el cual es el elemento que les otorga la opacidad, este tiene su punto de fusión en 1830º C lo cual resulta imposible eliminar en un desencerado normal. Este tendrá que ser eliminado en los procesos de arenado y tallado del metal. A la hora de hacer los encerados cuidemos que nuestros instrumentos (espátulas) no presenten residuos de carbón los cuales se van concentrar si excedemos la temperatura del rango de fusión de la cera. Si no t a s qu e a l a h o r a d e c al en t ar tu instrumento este despide humo, es síntoma claro de sobrecalentamiento requemados y cera quemandose debido a que los instrumentos de encerado presentan diferentes grosores en sus puntas, es de notar que los instrumentos más delgados se calientan más rápido, por lo tanto son más propensos a quemar la cera y a transmitir estos contaminantes. Es normal que utilicemos un aparato vibrador para revestir los patrones de cera lo cual lo hacíamos para poder desalojar las burbujas de aire atrapado en la mezcla del polvo y el líquido, sin embargo esto causaba un fenómeno que se llama decantación: La decantación (del latín decantar?o, -?nis1 ) es un método físico, este puede ser formadas por un líquido y un sólido, o por dos líquidos. Lo cual por peso especifico o por vibración el más pesado ira a bajo mientras que el más ligero subirá. Este fenómeno se presenta cuando nosotros después de llenar el cubilete, continuamos con las vibraciones y por lógica las partículas más pesadas irán hacia la peana, y las partículas más finas y ligeras subirán a la tapa del cubilete. ¿Haz notado como en la parte de la tapa del cubilete se forma una capa muy cerrada y compacta? La cual incluso tenemos que raspar hasta verla áspera antes de meterlo al horno de desencerado para evitar que esta tapa salga disparada mientras la cera comienza a fundirse. Esto es una muestra clara para darnos cuenta que todas las partículas de arriba son muy finas. La recomendación es que evites este fenomeno que formará dentro de tu cubilete diferentes estratos o capas que por supuesto no te darán ni la consistencia ni las expansiones equilibradas. Procedimiento de revestido 1) Colocar el patrón de cera en la zona preferencial. 2) Usar el desburbujador con un pincel limpio y con mucho cuidado para no lastimar la cera. 3) Hacer la mezcla del revestimiento con las proporciones exactas 4) No decantar el revestimento (lo cual evitará la necesidad de raspar la tapa del cubilete) Para ampliar este punto: Para esta técnica se debe de meter el polvo del revestimento al congelador (muy bien sellado) para bajar su temperatura. Esto se debe de hacer unos 10 minutos antes de preparar la mezcla. Después llenar tu cubilete de manera convencional (con la ayuda del vibrador) y regresar el revestimento a la taza de mezclado. Esto se debe de hacer por lo menos 2 veces. Hasta que en el llenado final (el tercero) debemos dejar el cubilete fuera del vibrador y que sea solo la taza de mezcla y el revestimento los que se hagan correr con vibrador, llegando al cubilete el cual estará fijo en la mesa. ¡Así evitaremos que la mezcla decante! Obteniendo un cubilete con una mezcla homogénea y equilibrada. REVESTIDO Y COLADO DE LOS PATRONES EN CERA Aspectos físicos: Un detalle curioso de las peanas que se usan para los cubiletes de silicón para el colado sin aro metálico es que presentan una pequeña protuberancia en la base. Protuberancia que tiene un fin, y esto lo descubriremos a partir del estudio de la dinámica del colado del metal en una centrífuga. (Tema que trataremos más adelante) Sin embargo creemos muy bueno el repasar algunos detalles impor tantes a la hora del revestido de los cubiletes. cabeza tecnicadental.com 25 De los expertos Esta es la tercera “rellenada” del cubilete y gracias a que el polvo estuvo en el congelador (nevera) nos da más tiempo de trabajo. (ESTE PROCESO LO PODRÁS VER EN VIDEO EN LA PAGINA www.tecnicadental.com) Ya revestido el caso, encontrarás una pequeña marca en la base del cubilete, la cual es formada por una protuberancia y funciona como una señalización para poder hacer bien el colado. A continuación veremos cómo y para que nos funciona esta marca. Análisis del colado del metal en una centrífuga El colado del caso con el metal ya fundido, se basa principalmente en una fuerza centrífuga que se deriva de un movimiento circular de constante aceleración en un objeto con una trayectoria preestablecida. Obviamente, del segundo al tercer movimiento, el objeto esta sujeto a una fuerza centrifuga que es igual y opuesta a la fuerza centrípeta. Aquí les proporcionamos la bien conocida formula para expresar la fuerza centrífuga Fc=m2 x r 26 tecnicadental.com De esta formula se puede ver que la fuerza centrífuga se obtiene del peso de la maza de fundido al cuadrado expresado en la formula como “m” y el radio de la trayectoria. Evidentemente, la fuerza centrífuga aumenta a partir de la velocidad periférica del cubilete o caso, la aleación fundida simultaneamente, se sujeta a dos fuerzas distintas: la fuerza centrífuga y la fuerza que es igual y opuesta (centrípeta) da el resultado del producto de la aceleración total. Para la mayor claridad, te presentamos un diagrama de las fuerzas implicadas. Diagrama del sistema de vaciado por centrifuga Diagrama del sistema de vaciado por centrifuga donde la fuerza centrífuga impulsa el metal fundido hacia la cámara de colado, la inercia de la masa impele hacia el exterior. La dirección de la fuerza resultante es la que nos orienta para colocar el patrón en cera dentro del anillo. En este diagrama consideramos la dirección de la fuerza centrifuga, la dirección y la entidad de la segunda fuerza. Llega a ser evidente que la aleación fundida esta forzada dentro del molde que sigue el radio resultante de la trayectoria, de acuerdo a la ley del paralelogramo de fuerzas. La técnica clásica para la colocación del modelado en cera nos sugiere específicamente poner las partes más finas de ella en correspondencia directa con el resultado. El radio resultante de la trayectoria puede variar dependiendo del valor de los dos componentes, pero no puede variar más que una pequeña cantidad en términos de esta dirección. Los resultados en la observación del “botón” del metal restante del colado han confirmado suficiente este hecho: El flujo del metal ocurrido en una dirección opuesta a la del movimiento de la centrifuga es dirigido constantemente en la zona de resultado. “Botón” de metal restante de un colado en centrífuga, que muestra claramente la dirección opuesta al movimiento a la hora del colado. Para poder obtener los mejores resultado en el colado, conseguir un excelente sellado y alcanzar las características mecánicas adecuadas. La posición del modelado en cera dentro del cubilete es de vital importancia. ¡El patrón de cera no debe colarse en el centro térmico del cubilete! Este debe colocarse en un rango de 5 mm antes de la tapa del mismo. De igual manera la distancia de las paredes periféricas se calcula en 5 Mm. Esto ha sido juzgado por muchos autores como la mejor posición. ¿Cuales son las razones? Colocando el patrón en un área que este relativamente más fresca que el centro térmico nos da la posibilidad de tener un depósito de metal fundido retro-presionando. Tener una cantidad de aleación fundida en el molde conectado en un área con una temperatura más alta hace posible que esta área provea continuamente al área del molde del metal fundido, manteniendo de tal modo el relleno del molde, así compensándolo para la contracción y asegurando un vaciado libre de poros. Debido a su función especifica, esta área recibe el nombre de reservorio o depósito. Otra razón de buscar la posición ideal del encerado en el anillo es colocarlo en un área donde las fuerzas de extensión dimensional de la inversión se pueda controlar fácilmente en la periferia. Una razón más para esta colocación es representada por la necesidad de controlar el enfriado. El enfriado ocurre consecutivamente con los pasos antes mencionados, así se enfriará correctamente de la periferia hacia el centro, y para una buena reproducción cualitativa y exacta de los márgenes es necesario, para la aleación alcanzar esas áreas mientras que el metal se encuentra líquido, pero en la temperatura más baja posible del cubilete. Esto se consigue si el modelado entero, aún sus márgenes, se colocan en la periferia. Muchos estudios recientes han demostrado que una reproducción mejor del modelo ocurre si el flujo del metal del molde puede entrar en el mismo, sin obstrucción y a una velocidad donde no se provoca ninguna turbulencia perjudicial. Las dimensiones del anillo son importantes porque determinan la cantidad de material de la inversión que vamos a necesitar. La posición de la zona térmica se encuentra en el centro geométrico del anillo. Ahora sabemos que no existe un centro térmico verdadero, sabemos que es una zona térmica en la cual la temperatura es más alta incluso después de quitar la fuente de calor. Esta zona térmica central se mueve hacia el reservorio tan pronto como el metal fluido haya entrado en el cubilete como consecuencia de la temperatura de la aleación que es más alta en comparación. Teóricamente, si ahora pasamos a un plano horizontal en un nivel en una mitad de la altura del anillo del bastidor orientamos los otros dos planos espaciales a él. Periferia Dividiremos según los planos espaciales (en el espacio) para establecer la posición correcta del modelado en cera dentro del cubilete: (PH) Plano horizontal, (PV) Plano vertical o sagital, (EZT) Eje de la zona térmica. Aquí se muestra la vista frontal, el plano vertical o sagital, y exactamente hemos dividido el cubilete en secciones. Es evidente que en la unión de estos planos identifican la zona térmica geométrica del anillo. La identificación de la dirección del movimiento de la centrífuga, la cual nos da a saber qué dirección tomará el metal ya fundido en el procedimiento de colado. Para poder construir un sistema de irrigación apropiado e s nece sario tener bien definidas las siguientes referencias: 1) Dimensión del anillo 2) Identificación de la zona térmica central (ya que esta se debe de identificar tridimensionalmente) 3) Identificación de la dirección del movimiento de la centrífuga 4) Identificación de la zona preferencial de la colocación del modelo. tecnicadental.com 27 Cuando vemos tanto el plano horizontal como el plano vertical, ahora sabemos que en la unión de ambos es que encontraremos la zona térmica. Esta misma división nos ayudará a descubrir el cuadrante preferencial para colocar el patrón de cera. Este se sitúa en la parte superior en el sentido contrario a la dirección de la centrífuga. Hacemos notar que en esta zona a la que hemos llamado preferencial los resultados serán mucho más predecibles y favorables. Fundir metales ya usados En artículos anteriores hemos descrito ya como lograr un colado en el que no te sobre metal en el colado. El soplete El manejo y mantenimiento del soplete es muy importante: El sistema más común de colado de las aleaciones dentales, se hace con la mezcla de gas LP (Propano, Butano, propileno y otros compuestos) y oxígeno, los cuales se tienen que regular y ecualizar para poder alcanzar la llama adecuada. Sin embargo uno de los errores más frecuentes se comete precisamente a la hora de esta regulación. Normalmente se precalienta el crisol, ya sea en el horno junto con la aleación metálica ya asignada (lo recomendamos) pero también algunas veces el precalentado se hace con el mismo soplete, y como es lógico la temperatura se va llevando de menos a mayor. Sin embargo en algunas ocasiones por diversos factores se utilizan algunos botones los cuales deberemos siempre de combinar con metal nuevo, donde uno de los errores más frecuentes es utilizar el botón de reciclado con todo y los cueles y lingote(s) nuevos. El problema se presenta cuando comenzaLa problemática en este caso es que por mos a regular la flama para incrementar el tener diferentes grosores de metal (botón y calor, pues lo primero que se hace es abrir lingote gruesos y cueles delgados) nos enconun poco más el flujo de gas, para después traremos que los cueles se fundirán más ráregular la flama con el oxígeno y seguir capido que los cuerpos gruesos que por obvias lentando, y cuando necesitamos la flama ya razones tardarán más tiempo en llegar a la para fundir, hacemos el mismo procedimientemperatura de colado. Por lo tanto cuando to: más gas, y luego regular con oxigeno, los cuerpos más grandes pero el problema se presenta cuando ha- El consejo es que a la hora de regular la están llegando apenas flama, esta se despegue del crisol y una vez cemos este movimien- ecualizada perfectamente se regrese a su a su temperatura ideal to SIN DESPEGAR LA función. Aunque se pierdan algunos grados el metal de los cueles ya FLAMA DEL CRISOL!!!, ya logrados con el precalentamiento, es esta sobrepasado de temmejor a contaminar los ambientes. Por supuesto que la peratura y por lo tanto ese flama con exceso de metal esta ya perdiendo gas (que se presenta con un color muy amasus propiedades además de comenzar un rillo) comenzará a contaminar crisol, metal y proceso de carbonización, lo cual presentahasta la punta del soplete con desechos de rá las repercusiones a la hora del montaje carbón por la combustión demasiado cargade cerámica, con las importunas burbujas. da de gas, desechos que quedarán impregnados en todos los elementos del colado. 28 tecnicadental.com El consejo es: Utilizar solo metal nuevo y para no desperdiciar, pesa muy bien tu cera y también tu metal para que solo quede metal en el modelado de cera y cuando es mucho, en los cueles. Y no tener la necesidad de estar reciclando. Este consejo se puede usar cuando fundas metal en granalla (granos de diferentes grosores) el fundir solo granos pequeños o solo granos grandes, hará que la consistencia y estabilidad de tu aleación sea mucho mejor. El soplete Por supuesto que el mantenimiento del soplete es también un factor esencial. Debido a que la boquilla del soplete esta hecha de una aleación metálica la cual también se ve afectada por el calor, además de estar recibiendo carbones de la misma combustión mas los vapores del mismo colado, este debe de estar en constante mantenimiento. Observa la boquilla de tu soplete, ¿en que condiciones se encuentra?, ¿desde cuando no le das mantenimiento? Para poder desprender todos los residuos contaminantes de la boquilla de tu soplete el proceso es muy sencillo. En tu próximo colado, antes de comenzar tu fundición prepara un recipiente que pueda soportar el calor el cual llenarás de agua limpia. Una vez terminado el fundido y colado, INTRODUCE INMEDIATAMENTE LA BOQUILLA DEL SOPLETE EN EL RECIPIENTE CON AGUA, de inmediato podrás notar como se van depositando una infinidad de compuestos contaminantes en la base del recipiente, residuos que aunque no los notemos en el proceso de fundido, estos se van desprendiendo a la hora de fundir y se van mezclando con la aleación metálica y por supuesto la contaminan. Este proceso se debe de hacer regularmente, y cada semana o cada quincena (dependiendo del número de casos trabajados), deberás hacer esto pero en lugar de usar agua pura, es recomendable que lo hagas con vinagre blanco, lo cual hará una limpieza a nivel más profundo. De manera inmediata notarás como el soplete se desprende de todos los contaminantes que muy probablemente llevan años contaminando las aleaciones, crisoles y cubiletes. El crisol Por supuesto que el crisol donde se va a fundir la aleación tiene una gran importancia, y de esto revisaremos tres importantes aspectos: 1) Material del crisol 2) Contaminación 3) Estabilización En los depósitos dentales vamos a encontrar crisoles generalmente de tres tipos de materiales 1) Barro 2) Cerámica 3) Cerámica y cuarzo De los cuales el más recomendable es el tercero, con esto no queremos decir que no se pueda utilizar alguno de los otros dos, pero el crisol hecho con la mezcla de cerámica/cuarzo posee una resistencia mayor al calor ¡Sin desprender partículas del mismo material! Lo que sucede con los otros dos. ¿Recuerdas, que era muy común el hecho de “curar” el crisol? Esto se hacía precisamente para obtener una superficie lo más sellada posible, para que a la hora del colado evitar que partículas del mismo crisol, se fueran mezcladas en el metal fundido. El crisol cerámica/cuarzo no tiene la necesidad de ser “curado”, aunque como en los tres casos necesitará siempre ser estabilizado y protegido de los choques térmicos. Esto se logra de manera muy sencilla: Una vez desencerado el cubilete a colar, debemos de permitir la salida de la cera y de los gases del revestimiento fosfatado, e introducir el crisol al horno con todo y la aleación lo cual llevará a los tres elementos (cubilete, crisol, aleación metálica) a un calentamiento gradual y controlado, así la llama del soplete, no caerá en una superficie fría la cual sufrirá mucho provocando fracturas y desprendimientos del mismo material. También una buena recomendación es el hecho de que después de haber finalizado el colado de la aleación, inmediatamente volver a introducir, tanto el cubilete ya colado, como el crisol utilizado. Y llevar estos a un enfriado lento (permi tir que todo se vaya enfriando ya c o n e l h o r n o ap ag ad o) y p o r l o t an to re sp et ar lo s elemento s en juego. El metal estará molecularmente más estable, y el crisol conservará por mucho más tiempo su buena calidad de uso. Sabemos que el tema del tratado del metal es un tema muy amplio pero también sabemos que estos muy delicados detalles, ayudarán mucho a evitar las burbujas (globos) en las restauraciones metal/cerámica. En un articulo siguiente revisaremos como el tallado y estabilización de las superficies de la estructura metálica son pasos vitales para obtener resultados muy predecibles. Resumen y Consejos: Las burbujas que aparecen en la cerámica son el producto de una serie de pequeños errores que vienen desde el encerado hasta el terminado de la rehabilitación. Es por ello que es un problema difícil de catalogar y por lo tanto de erradicar. -Usa una buena cera y a la hora de fundirla cuida mucho la temperatura (No la requemes y limpia tus instrumentos) -No desperdicies metal usando solo metal nuevo (pesa el metal y no desperdicies) y si regularmente limpias el soplete y además usas crisoles exclusivos para cada aleación evitarás problemas. Referencias bibliográficas: Clínicas Odontológicas de Norteamérica. Reconstrucción Bucal Completa: fija y removible. Aspectos de la unión entre metal y la porcelana. Dres. Itusuki Murakami y Allan Shulman. Interamericana. Mc. Graw-Hill Science and technic of the cast restoration. George M. Hollenback. MOSBY. Ciencia de los materiales dentales de Phillips. Mc.Graw Hill. Decima edición cabeza tecnicadental.com 29