Resistencia de los refractarios al choque térmico. I: Aproximación

Anuncio

BOL. SOC. ESP. CERAM. VIDR. 32 (1993) 4, 237-244

TRABAJO DE REVISION

Resistencia de los refractarios al choque térmico.

I: Aproximación termoelastica y criterio de balance energético

C. B AUDIN,

Instituto de Cerámica y Vidrio (CSIC). 28500 Madrid (España).

RESUMEN. Resistencia de los refractarios al choque

térmico I: aproximación termoelastica y criterio de

balance energético.

ABSTRACT. Thermal Shock Resistance of Refractories. I Thermaoelastic Approach and Energy Balance

Criterion.

Se describe el comportamiento de los materiales

refractarios sometidos a tensiones térmicas. Se revisan

las dos aproximaciones clásicas al estudio de la resistencia de los materiales frágiles al choque térmico. Se analiza el margen de validez de estas aproximaciones en

base a trabajos experimentales realizados sobre materiales refractarios.

The behaviour of refractory materials subjected to

thermal stresses is described. The two classical approaches used to study the thermal shock resistance of brittle materials are reviewed. The validity of these approaches is analyzed using published experimental work on

refractories.

PALABRAS CLAVE: Refractarios, choque térmico,

propiedades mecánicas, temperatura, termoelasticidad,

energía.

1.

INTRODUCCIÓN

La mayoría de las aplicaciones de los materiales

refractarios implican la existencia de gradientes de temperatura variables en el tiempo. Estos gradientes producen dilataciones diferenciales en las piezas y, consecuentemente, tensiones. Si las tensiones creadas superan a la

tensión de fractura del material, tiene lugar la rotura de

la pieza. Junto con la corrosión y la abrasión, el fallo

debido a las solicitaciones termomecánicas es uno de los

mecanismos fundamentales de degradación de las piezas

refractarias en servicio.

El estudio de la respuesta de un material a las variaciones de temperatura en condiciones químicas y mecánicas no agresivas, permite determinar las propiedades del

material que van a tener una mayor influencia en la resistencia de las piezas refractarias, a las tensiones térmicas,

aunque esté íntimamente ligada a procesos tales como la

erosión y el ataque por escorias.

Se dice que un cuerpo está sometido a choque térmico

cuando la temperatura de su alrededor cambia bruscamente. El caso en el que la velocidad de variación de la

temperatura es infinita es el caso más sencillo de tratar

teóricamente y, a la vez , el más extremo. Las conclusiones que se derivan de esta aproximación, moduladas, son

aplicables a situaciones de variaciones de temperatura

más suaves.

En este trabajo se revisan las dos aproximaciones clásicas al problema de la resistencia al choque térmico de

materiales frágiles: aproximación termoelastica y criterio

de balance energético y se analiza su margen de aplicabiHdad a los materiales refractarios.

Recibido el 7-6-93 y aceptado el 30-6-93

JULIO-AGOSTO, 1993

KEY WORDS: Refractories, thermal shock, mechanical

properties, temperature, thermoelasticity, energy.

2. TENSIONES TÉRMICAS

El parámetro que cuantifica la magnitud de la expatisión o contracción que sufre un material cuando varía su

temperatura es el coeficiente de dilatación térmica, a.

Si una barra, de longitud L, de un material homogéneo e isótropo, cuyos extremos están libres, es calentada

o enfriada, dilatará o contraerá un AL.

AL= a - L A T

[1]

La magnitud de esta dilatación o contracción varía

dependiendo del material. Por ejemplo, para una barra de

un metro de longitud, calentada desde temperatura

ambiente hasta 125°C, AL sería igual a 0.5x10"% para el

vidrio de sílice y IS.SxlO-^m para un refractario de magnesia.

Si la barra tiene impedida la deformación, se ve sometida a tensiones, a, que, para un material elástico, serán

tanto más severas cuanto mayores sean el módulo de

Young del material, E, y la deformación, e que se derivaría

del cambio de temperatura. Utilizando la ley de Hooke:

E • e = E • a • AT

[2]

A partir de esta ecuación, una barra de un refractario

de alta alúmina (a« 7.8x10-6 °C-i, E « 80 GPa) sometida a

una diferencia de temperatura instantánea de 200°C, se

vería soUcitada por una tensión de 124 MPa.

En la práctica, las variaciones de temperatura no son

instantáneas y las tensiones creadas varían en el tiempo y

son menores que la calculada a partir de la expresión [2].

La tensión máxima creada es función de propiedades del

material, tales como la conductividd térmica, K, factores

geométricos, como las dimensiones del cuerpo, y el

mecanismo de transmisión de calor (1-14).

237

C. BAUDIN

Por ejemplo, si un cuerpo de forma regular es

enfriado por inmersión en un medio fluido, la teoría de

tensiones térmicas indica que la magnitud de éstas se

puede expresar en función de un parámetro adimensional denominado módulo de Biot (2-3):

ß = a.h/K

[3]

donde, a, es una dimensión característica del cuerpo en la

dirección del máximo gradiente de temperatura y, h, es el

coeficiente de transmisión de calor entre la superficie del

cuerpo y el medio. La tensión calculada para el caso de

enfriamiento instantáneo, a^axi se ve reducida en un factor:

^ = ^rc^\ l ^ m

lares de radio 1 por unidad de volumen, viene dado por la

expresión (22):

E = En

[5]

100

O

Q

Alta alúmina

(60V.)

I—

LÜ

Ù1

3. VARIACIÓN DE LAS PROPIEDADES DE LOS

MATERIALES FRAGILES SOMETIDOS A

CHOQUES TÉRMICOS

16-(l-v2)-N'P

9 • (1 - 2v)

donde EQ es el módulo de Young del material sin grietas

y, V , es el coeficiente de Poisson. Así pues, E disminuye

al aumentar el número de grietas y el tamaño de éstas.

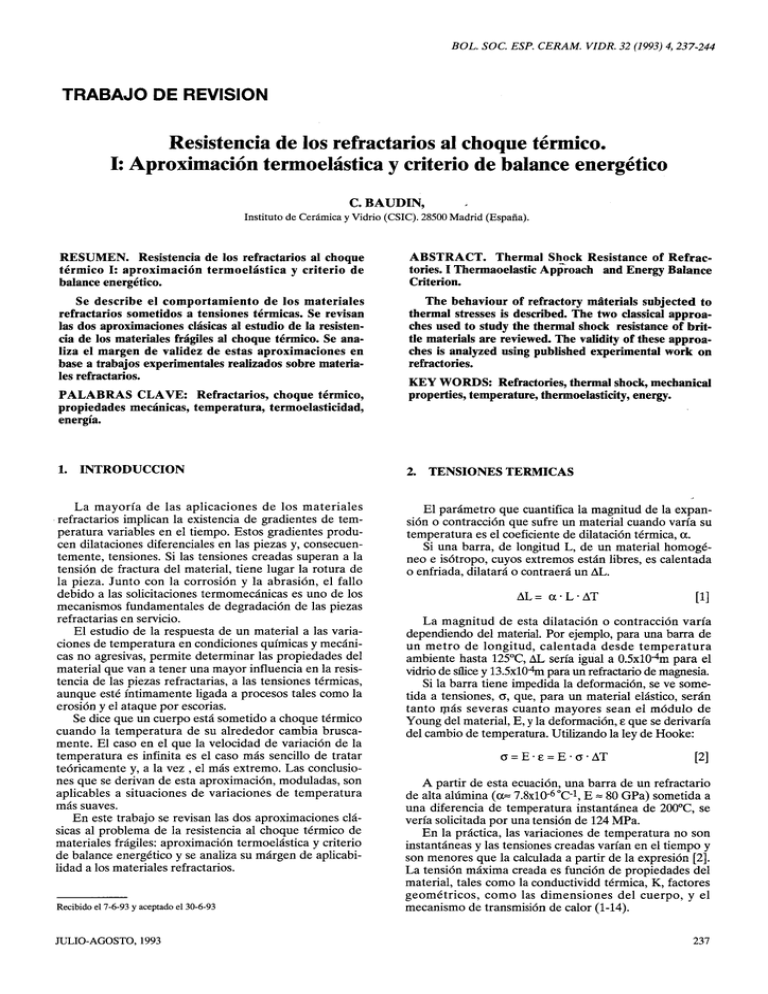

En la fig. 1 se muestra la disminución del módulo de

Young (dinámico) de refractarios de alta alúmina (60%)

y de alúmina-cromo (90-10%) sometidos a ciclos (1000-

[4]

Este factor, 4^, depende del valor de b y varía con el

tiempo. La tensión real es menor y se alcanza una vez

transcurrido un intervalo de tiempo mayor cuanto menor

es el módulo de Biot (i.e: alta transferencia de calor al

medio, menor dimensión característica y mayor conductividad térmica del material).

1+

UJ

20 h

Alumina - Cromo

{90V.)

(10VJ

Si las tensiones originadas en un cuerpo sometido a

un choque térmico igualan o sobrepasan a la resistencia a

la fractura del material, el cuerpo sufre una variación en

sus propiedades tanto características (aspecto, pérdida de

masa por desconchado, etc.) como de comportamiento

(elásticas, mecánicas, etc.).

3.1.

Formación de grietas y pérdida de masa

por desconchado

Una manera posible de caracterizar la resistencia al

choque térmico de las piezas refractarias es determinar el

número de ciclos -calentamiento en horno

eléctrico/enfriamiento en agua o aire- que puede soportar una pieza antes de que sufra una degradación macroscópica observable (destrucción de la pieza, formación de

grietas). Este es el caso de las normas clásicas europeas

de ensayo de materiales refractarios (15-18). Otra propiedad utilizada ha sido la pérdida de masa que sufren las

piezas trabajando en gradiente, después de un cierto

número de ciclos térmicos (19-21).

Utilizando este tipo de normas es posible comparar de

forma relativa el daño sufrido por materiales de una

misma familia, una vez que la degradación tiene lugar. Por

el contrario, no es posible estudiar las condiciones mínimas de fractura esto es: cuándo comienza la degradación y

cuánto sufre el material. Además, presentan problemas de

reproducibiUdad y no son aplicables para las piezas refractarias actuales, de alta resistencia al choque térmico.

3.2.

Propiedades elásticas: disminución del

módulo de Young

El módulo de Young de un material homogéneo e isótropo que contiene en su interior N grietas planas y circu238

I

6

N.* CICLOS

Fig. 1. Disminución del módulo de Young (dinámico) de dos materiales refractarios sometidos a ciclos (1000-200°C) en un ensayo en

hilera.

200°C) en un ensayo en hilera (23). Las diferencias en el

daño sufrido por estos materiales en este experimento no

son tan grandes como cabría esperar a partir del conocimiento que se tiene del comportamiento de estos materiales en uso: la resistencia al choque térmico de los

refractarios de alta alúmina se considera tradicionalmente como buena, y los de alúmina-cromo tienen baja

resistencia al desconchado en uso. La baja sensibiHdad

de este método de caracterización puede estar relacionada con que, al determinar el módulo de Young de un

material a partir de la frecuencia propia de vibración de

la pieza (24-25), se determina una propiedad masiva y las

grietas formadas por choque térmico suelen estar muy

localizadas.

3.3.

Propiedades mecánicas: disminución de la resistencia a la fractura

La resistencia a la fractura, Of de un material que contiene grietas circulares planas en su interior es inversamente proporcional a la raiz cuadrada del radio de las

grietas (26). El módulo de rotura es una medida indirecta

de la resistencia a la fractura de los materiales por lo que,

puede ser utilizado para caracterizar la degradación

sufrida por un material sometido a un choque térmico.

BOL. SOC. ESP. CERAM. VIDR. VOL. 32 - NUM. 4

Resistencia de los refractarios al choque térmico.I: Aproximación termoelástica y criterio de balance energético

Este parámetro es especialmente útil ya que, la mayor

parte del trabajo teórico realizado sobre la resistencia de

materiales frágiles al choque térmico lo ha sido en términos de la resistencia a la fractura.

El comportamiento general de los materiales frágiles

sometidos a variaciones bruscas de temperatura de diferente magnitud es el indicado en la fig. 2, en ella se resu-

AT CG)

<

%

t—

C->

AT CG)

Fig. 3. Variación del módulo de rotura de dos materiales refractarios sometidos a enfriamientos bruscos por inmersión en agua

a 20°C: a) Alta alúmina, b) Silicoaluminoso.

^

i°"

5

<

<

APROXIMACIONES TEÓRICAS AL ESTUDIO

DE LA RESISTENCIA DE LOS MATERIALES

REFRACTARIOS AL CHOQUE TÉRMICO.

T E O R Í A TERMOELÁSTICA Y CRITERIO DE

BALANCE ENERGÉTICO

o

é <^y

V

1 \^^

1 >v

1

^^_^

(/)

U)

LU

U¿

1

^

1

1

._

ATr

J

La fig. 4 muestra, de forma esquemática, el efecto de

las condiciones de variación de la temperatura en la cara

ATA

Fig. 2. Comportamiento general de los materiales frágiles sometidos

a variaciones bruscas de temperatura de diferente magnitud.

Estacionario alta T

<

3

I—

<

men los experimentos clásicos realizados con alúmina

(27-29). En la gráfica se observan varias regiones:

1. El módulo de rotura de las muestras sometidas a

variaciones de temperatura de magnitud igual o inferior a ATc es el mismo que el de las muestras sin

ensayar, GQ.

2.

3.

ce

m

CL

LU

Los valores del módulo de rotura, a^, de la mayoría

de las piezas sometidas a choques térmicos de intensidades cercanas a AT^ son muy inferiores a los originales.

El aumento de la intensidad del choque térmico

desde AT^, hasta AT^' , no implica una degradación

adicional de las muestras.

DISTANCIA A LA CARA CALIENTE

<

ecuientamíento rápido

X

4.

A partir de AT = AT^' , el módulo de rotura experimenta un descenso gradual al aumentar la severidad

del choque térmico.

En las piezas refractarias los dos últimos tramos suelen ser los más importantes. En la fig. 3 se muestra la

variación del módulo de rotura, de dos materiales refractarios sometidos a enfriamientos bruscos por inmersión

en agua a WC (30). La gráfica correspondiente al comportamiento del refractario de alta alúmina indicado en

la fig. 3 a) posee los cuatro tramos antes indicados. La

gráfica de la fig. 3 b), correspondiente a un refractario

silicoaluminoso, muestra únicamente un descenso gradual del módulo de rotura.

A continuación se analizarán los modelos teóricos clásicos que describen el comportamiento de los materiales

mostrado en la fig. 3.

JULIO-AGOSTO, 1993

<

z

o

I/)

z

UJ

Precalcntamicntó lento

D

TIEMPO

Fig. 4. Efecto de las condiciones de calentamiento de un revestimiento refractario en: a) La distribución de temperaturas en función

de la distancia a la cara caliente, b) La tensión máxima creada en

función del tiempo.

239

C. BAUDIN

ESPESOR DEL REVESTIMIENTO

Fig. 5. Velocidad de variación de temperatura de seguridad en un

revestimiento (Le: máxima velocidad admisible sin que se produzca

la fractura) en función de: a) La magnitud de la variación de temperatura, AT. b) Espesor del revestimiento.

caliente de un revestimiento refractario en la distribución

de temperaturas creada en la pared (fig. 4a) y en la tensión máxima creada (fig. 4b) (31-37). La fig. 5 muestra

cómo la velocidad de variación de temperatura de seguridad en un revestimiento (i.e: máxima velocidad admisible sin que se produzca la fractura) es función tanto de la

magnitud de la variación de la temperatura, AT, como del

espesor del revestimiento (38-39). A partir de estos dos

ejemplos se deduce que las tensiones térmicas a las que

se ve sometida una pieza no dependen únicamente de las

propiedades del material por el cual está constituida sino,

también, de:

a) las condiciones de calentamiento y enfriamiento

(magnitud de la diferencia de temperatura, velocidad

de variación de la temperatura),

b) factores geométricos (forma y tamaño de la pieza,

orientación frente al gradiente térmico).

Por ello, no es posible desarrollar un experimento

único que describa y evalúe la resistencia a las variaciones de temperatura de un material en cualquier situación.

En los modelos teóricos desarrollados para describir el

comportamiento de los materiales frágiles sometidos a

cambios bruscos de temperatura (4-6, 9,40-51) se simplifica el estado térmico y la geometría de la pieza y se

obtienen parámetros que ponderan el efecto relativo de

propiedades intrínsecas de los materiales en el comportamiento frente a las variaciones de temperatura. La mayoría de estas aproximaciones utilizan propiedades globales

de materiales elásticos, homogéneos e isótropos, tales

como módulo de elasticidad, resistencia a la fractura o

energía de fractura (4-6, 40-45). El resto de los modelos

incorporan el efecto de fenómenos plásticos (46) o características microestructurales cómo porosidad (47-48) o

microgrietas (49-51). Este último tipo de aproximaciones

ha sido el menos desarrollado y, en general, se admite

que es necesario un gran esfuerzo experimental sistemático previo al desarrollo de modelos teóricos (52-66). En

este sentido, se han realizado trabajos encaminados a

determinar la influencia del tamaño y la forma de los granos (57-59, 61, 64), la naturaleza y distribución de las

fases intergranulares (55-56, 60, 62-64) y la porosidad

(55-56, 61, 63, 66) en la respuesta al choque térmico de

los materiales cerámicos.

En los materiales refractarios es de esperar que la

microestructura sea determinante de su comportamiento

frente al choque térmico ya que son materiales muy

240

heterogéneos y, por lo tanto, proclives a sufrir tensiones

localizadas. Sin embargo, el conocimiento de las propiedades globales que influyen en la respuesta de los refractarios a las tensiones térmicas es un primer paso, necesario para la comprensión del efecto de fenómenos

localizados.

A partir de las figs. 2 y 3 se deduce que existen dos

aspectos fundamentales a considerar al tratar el problema de la resistencia al choque térmico de un material

cerámico. Por una parte, la severidad mínima que ha de

tener el choque para que se produzca la fractura del

material ( « 200°C para los refractarios de alta alúmina,

fig. 3a) y, por otra, la degradación que sufre el material

cuando se ve sometido a un choque cuya severidad es

superior a esta severidad mínima (muy pequeña en el

caso de la pieza silicoaluminosa, fig. 3b).

Existen dos formas de analizar la resistencia al choque

térmico de un material, directamente ligadas a los dos

problemas básicos mencionados: la nucleación de la fractura se estudia en base a una aproximación termoelástica

y el grado de daño que sufre la pieza una vez nucleada la

fractura se calcula a partir de un criterio de balance energético.

4.1.

Aproximación termoelástica

La aproximación termoelástica se basa esencialmente

en el cálculo de las tensiones creadas en una pieza o

estructura sometida a unas condiciones térmicas dadas.

Como criterio se tiene que la fractura ocurre si las tensiones creadas superan a la resistencia a la fractura del

material. Este tipo de enfoque permite predecir, a partir

de las propiedades del material, bajo qué condiciones

tendrá lugar la fractura de la pieza o estructura. En la ref.

5 se recogen las expresiones analíticas para las tensiones

superficiales y de volumen creadas en piezas de geometría simple (discos, esferas,... etc.) sometidas a solicitaciones térmicas.

El método general consiste en calcular las tensiones

originadas en el sistema sometido a solicitaciones térmicas y definir la resistencia al choque térmico como la soUcitación mínima (diferencia de temperatura, velocidad de

variación de la temperatura... etc.) requerida para que la

tensión creada supere a la resistencia a la fractura del

material.

En el caso de formas geométricas simples enfriadas un

cierto, AT, la tensión creada tiene la forma general (1-5).

E • g • AT

G-(l-v)

[6]

si la velocidad de variación de la temperatura es infinita.

El factor G engloba a todos los términos geométricos.

En el caso de velocidad de enfriamiento finita con h =

cte, la ecuación incorpora el factor, ^ , antes mencionado,

de reducción de la tensión máxima que varia en el

tiempo y es función del módulo de Biot. La tensión

alcanzada en la pieza será máxima para un valor ^^^^axDada la compleja forma analítica de las soluciones, se

han propuesto distintas fórmulas aproximadas que relacionan ^max con el módulo de Biot. Las más sencillas son

las que se obtienen para valores pequeños del módulo de

Biot (ß < 20), las cuales proporcionan relaciones Hneales,

^ « ß. Al igual que en el caso anterior, se pueden agruBOL. SOC. ESP. CERAM. VIDR. VOL. 32 - NUM. 4

Resistencia de los refractarios al choque térmico.I: Aproximación termoelástica y criterio de balance energético

para todos los términos geométricos es un factor de

forma, G, y se obtiene:

^máx

=

h • E ' g ' AT

G • K •(! - v)

[7]

Ecuación que, a diferencia del caso anterior, incorpora

tanto el coeficiente de transmisión de calor entre la

superficie del cuerpo y el medio como la conductividad

térmica del material.

El factor de forma, G, depende de la geometría de la

pieza y de la dirección del gradiente de temperatura y es

inversamente proporcional a la dimensión característica

del cuerpo en la dirección del gradiente máximo de temperatura.

La pieza rompe cuando se ve sometida a una diferencia de temperatura igual o superior a la necesaria para

crear una tensión igual a la tensión de fractura del material. Cf. Se define diferencia de temperatura crítica, :

AT, =

GOf(l-v)

-^-^^

^ , SI h = <

E a

ATc =

GK'af'(l-v)

h-Ea

, si h = cte

[8]

ATc de los refractarios de la fig. 6, que han sido sometidos a un calentamiento brusco (53). El parámetro R es

del mismo orden para los dos materiales (R/(l - v) = 20 y

23°C, magnesita (6 a) y silicoaluminoso (6 b) respectivamente) pero, debido a la gran diferencia existente entre

las conductividades térmicas de estos dos materiales (K «

9,3 J/ms **C, magnesita y silicoaluminoso respectivamente), no es posible asumir condiciones de variación de

temperatura infinitamente rápida. El parámetro R' es

muy superior para el refractario de magnesita (R/(l - v)

= 173 y 67 J/ms magnesita y silicoaluminoso respectivamente). Este último parámetro explica que AT^. sea superior para el refractario de magnesita.

A partir de los resultados de la teoría termoelástica no

es posible explicar por qué la degradación del refractario

silicoaluminoso, una vez alcanzada AT^,, es muy superior

a la del refractario de magnesita ya que únicamente establece las condiciones de iniciación de la fractura.

Tampoco es posible explicar por qué los AT^, de estos

materiales son mucho mayores que los de los materiales

cuyo comportamiento se muestra en la fig. 3 ni por qué

dos refractarios del mismo tipo (silicoaluminosos figs. 3b

y 6b), cuyas propiedades mecánicas y elásticas son semejantes, muestran un comportamiento tan distinto en

enfriamientos y en calentamientos.

[9]

4.2.

Las propiedades del material se pueden agrupar en

dos parámetros, R y R', denominados parámetros de

resistencia al choque térmico, cuanto mayor sea su valor

mayor será la resistencia del material a la nucleación de

la fractura por tensiones térmicas. Estos parámetros son:

R = c^f-(l-v)

E a

sih = <

[10]

R' = K • R , si h = cte

[11]

A partir de las ees. [10] y [11], un material es tanto

más resistente al choque térmico cuanto mayores son su

resistencia a la fractura y su conductividad térmica y

menores su módulo de Young y su coeficiente de dilatación térmica.

En base a estos resultados puede explicarse tanto la

caida brusca que sufre el módulo de rotura de un material sometido a una variación brusca de temperatura de

magnitud AT^, como la diferencia encontrada entre el

Criterio de balance energético

En muchos casos, las condiciones de trabajo de las

piezas refractarias suelen ser lo suficientemente severas

como para producir la nucleación de la fractura. Por

ello, es preciso conocer el grado de daño que va a sufrir

el material debido a la fractura. Este problema fue estudiado por Hasselman (44) utilizando resultados anteriormente obtenidos por Kingery (5).

Asumiendo que el cuerpo que sufre el choque térmico

no está sometido a fuerzas externas, la única energía disponible para la propagación de las grietas es la energía

elástica que ha sido acumulada en el cuerpo hasta el

momento de la fractura. No es posible realizar un

balance energético exacto durante la propagación de la

grieta pero, se puede asumir que el área de las nuevas

superficies creadas es proporcional a la energía disponible para su propagación.

El modelo utilizado por Hasselman es una esfera de

radio b cuya superficie sufre un cambio brusco de temperatura. Las conclusiones, en lo que se refiere a propiedades de los materiales, pueden ser generalizadas a otro

tipo de geometría utilizando análisis dimensional.

La fractura tiene lugar si a^^ax = ^f •

En el momento de la fractura la energía elástica acumulada en la pieza viene dada por:

We«

ATCC)

ATCC)

Fig. ^.Variación del módulo de rotura de dos materiales refractarios

en función de la magnitud de variación de la temperatura, a)

Magnesita, b) Silicoaluminoso.

JULIO-AGOSTO, 1993

Of^ • ( l - v ) - V

[12]

donde V es el volumen de la pieza. Así pues, la energía

elástica acumulada es proporcional c^/E. El factor (1 - v)

se refiere a un estado biaxial de tensiones.

La energía superficial de fractura necesaria para propagar N grietas a través de un área A, viene dada por:

Wf = 2 - N - A - U ,ef

[13]

241

C. BAUDIN

donde U^f es la energía efectiva de fractura y agrupa

tanto a la energía superficial termodinámica como a la

energía disipada por cualquier medio (p.e.: deformación

plástica) durante la fractura.

Haciendo Wg = Wf, se obtiene el área, A, a través de

la que se propagará una grieta:

Gf^ ' (1 - V) • V

[14]

N • E • Uf

Cuando A > S, la pieza rompe (S = sección de la pieza).

En base a este criterio, un material será resistente al

choque térmico si la relación entre sus propiedades minimiza A por lo que, se obtienen los siguientes parámetros

de resistencia al choque térmico:

R" =

cuando se produzca la fractura por choque térmico serán

los que posean altos valores del módulo de Young, del

coeficiente de Poisson y de la energía de fractura y valores bajos de la resistencia a la fractura.

Ninguna de las dos aproximaciones permite explicar

las diferencias en la forma de degradación de algunos

materiales cuando se ven sometidos a enfriamientos y/o a

calentamientos (figs. 3b y 6b).

Por otra parte, en base a estas dos aproximaciones,

tampoco es posible analizar el comportamiento de los

materiales refractarios recogido en la fig. 7 (53). Estos

materiales han sido ensayados vertiendo acero fundido

[15]

af2 . ( l - v )

R""=Uf

-R'"

[16]

donde, R'" permite comparar materiales con energías

superficiales de fractura del mismo orden.

Para minimizar el grado de daño se requieren materiales con valores pequeños de la resistencia a la fractura y

grandes del módulo de Young, E, y de la energía superficial de fractura, U^f. Como medida experimental de U^f

se utiliza al trabajo de fractura introducido por

Nakayama (67). Por otra parte, la nucleación de un gran

número de grietas también disminuye el grado de propagación de cada una de éstas.

Utilizando estos dos parámetros queda clara la diferencia entre el grado de daño sufrido por las piezas

refractarias cuyo comportamiento está representado en

la fig. 6. Una vez iniciada la fractura, las grietas se propagan bruscamente una distancia que viene determinada por las propiedades físicas del material que

gobiernan la propagación de la grieta y que están englobadas en los parámetros R"' y R" "

^

^^

magnesita ' ^

silicoaluminoso ~ ^'' •>

magnesita ' ^^ silicoaluminoso — ^•^'

Hasta ahora se han descrito dos criterios para seleccionar materiales que en uso van a estar sometidos a variaciones de temperatura. El primero, basado en la teoría

termoelástica, se refiere a la nucleación de la fractura y el

segundo, basado en un balance energético, al grado de

daño.

Los materiales con alta resistencia a la nucleación de

la fractura por tensiones térmicas han de tener altos valores de la resistencia a la fractura y de la conductividad

térmica y valores bajos del módulo de Young, del coeficiente de dilatación térmica y del coeficiente de Poisson.

El segundo criterio permite seleccionar materiales en

lo§ que la variación de sus propiedades debido a la fractura por choque térmico sea mínima. Este criterio es útil

cuando las condiciones de trabajo son muy severas , de

forma que no es posible evitar la nucleación de las grietas. Los materiales que sufrirán una menor degradación

242

1000

500

MARGEN DE APLICACIÓN DE LA TEORÍA

TERMOELASTICA Y DEL CRITERIO DE

BALANCE ENERGÉTICO

ATCC)

Fig. 7. Variación del módulo de rotura de una serie de materiales

refractarios en función de la magnitud de variación de la temperatura: A, silicoaluminoso, C: bauxita, D: alúmina electrofundida

F: magnesita.

TAM.AI

VALORES DE LOS PARÁMETROS DE RESISTENCIA

AL CHOQUE TÉRMICO PARA LOS MATERIALES CUYO

COMPORTAMIENTO SE RECOGE EN LA FIGURA 7

Material

R(°C)

R (J/m • s) R""(10-4m)

Silicoaluminoso

50

65

45

Bauxita

55

79

22

Alúmina electrofundida

19

35

53

Magnesita

11

49

29

BOL. SOC. ESP. CERAM. VIDR. VOL. 32 - NUM. 4

Resistencia de los refractarios al choque térmico.I: Aproximación termoelástica y criterio de balance energético

en una cuchara precalentada a distintas temperaturas y

vaciando, a continuación, la cuchara. En la tabla I se

recogen los valores de los parámetros de resistencia al

choque térmico calculados para estos materiales.

El excelente comportamiento del material C (bauxita)

quedaría explicado por los altos valores de R y R', que

corresponden a un AT^. alto. En base a estos parámetros ,

las piezas silicoaluminosas (A) no deberían romper,

incluso para los choques más severos. Además, tampoco

se explica la existencia de un tramo de no variación del

módulo de rotura entre dos incrementos de temperatura.

Por otra parte, los AT^ de los materiales F (magnesita) y

D (alúmina electrofundida) deberían ser diferentes ya

que tanto sus parámetros R como los R' lo son. En

cuanto al grado de daño (parámetro R""), el material D

(alúmina electrofundida) debería ser el óptimo y, sin

embargo, la curva de caída de su módulo de rotura es la

más pronunciada. Estos comportamientos frente al choque térmico surgen de forma natural del análisis teórico

de Hasselman, posterior al reahzado en base al criterio

de balance energético, denominado Teoría Unificada de

Hasselman (41-42).

6.

REFERENCIAS

1. KiNGERY, W. D.: Thermal Stress Resistance,

Property Measurements at High Temperature,

John Wiley and Sons Inc., New York, 1959, 185215.

2. KiNGERY, W. D.; BowEN, H. K.; UHLMAN, D . R . :

Thermal and Compositional Stress, Introduction to

Ceramics, 2.^ edición, John Wiley and sons Inc.,

EE.UU., 1976,816-844.

3. DAVIDGE, R . W . : Thermal stresses and fracture in

ceramics. Mechanical Behaviour of ceramics,

Cambridge Solid State Series, Cambridge

University Press, Gran Bretaña, 1979,118-131.

4. HASSELMAN, D . P. H.: Thermal Stress Resistance

Parameters for Brittle Refractory Ceramics: A

Compendium, Am. Ceram, Soc, Bull., 49, (12), 1970,

1033-1037.

5. KiNGERY, W. D.: Factors Affecting Thermal Stress

Resistance of Ceramic Materials, /. Am. Ceram.

Soc, 38, (1), 1955,3-15.

6. HASSELMAN, D.P.H.: Thermal Shock by Radiation

Heating, /. Am. Ceram. Soc., 49, (5), 1963,229-234.

7. BRADLEY, F.: Thermoelastic Analysis of RadiationHeating Thermal Shock, High Temp. Tech., 6, (2),

1988,63-72.

8. NAKAYAMA, J.: Thermal ;Shock Resistance of

Ceramic Materials, Fract. Mech of Ceramics, vol 2,

Plenum Press New York, EE.UU., 1974,759-778.

9.

HENCKE, H . , THOMAS, J. R. Y HASSELMAN, D . P. H.:

Role of Material Properties in the Thermal-Stress

Fracture of Brittle Ceramics Subjected to Conductive Heat-Transfer, /. Am. Ceram. Soc., 67, 1984,

393-395.

10. OGUMA, M.; FAIRBANKS, C. J. Y HASSELMAN, D . P. H.:

Thermal Stress Fracture of Brittle Ceramics by Conductive Heat Transfer in a Liquid Metal Quenching

Medium,/. Am. Ceram. Soc, 69,1986, C-87.

11. SINGH, J. P.; THOMAS, J. R. Y HASSELMAN, D . P. H.:

Analysis of Effect Heat-transfer variables on

JULIO-AGOSTO, 1993

Thermal Shock Resistance of Brittle Ceramics

Measured by Quenching Experiments, J. A m .

Ceram. Soc, 63, (3-4), 1980,140-144

12. GLENNY, E . Y ROYSTON, M. G.: Transient Thermal

Stresses Promoted by the Rapid Heating and

Cooling of Brittle Circular Cylinders, Trans. Br.

Ceram. Soc, 57,1958, 645-677.

13. NiHARA, K.; SINGH, J. P. Y HASSELMAN, D . P. H.:

Observation of the Characteristics of a Fluidized

Bed for the Thermal Shock Testing of Brittle

Ceramics,/. Mater. Sei., 17,1982,2553-2559.

14. L A R S O N ,

D.

R.

Y HASSELMAN,

D . P.

H.:

Comparative Behavior of High-Alumina

Refractories Subjected to Sudden Heating and

Cooling, Trans. Br. Ceram. Soc, 74, (6), 1975,59-65.

15. Determination of the resistance to thermal shock.

Part 1 - Water Quenching, PRE/5.1,1978.

16. Determination of the resistance to thermal shock.

Part. 2 - Air Quenching, PRE/5.2,1978.

17. Determinación de la resistencia al cambio brusco de

temperatura. Método de enfriamiento brusco en

agua para ladrillos refractarios, DIN 51.068, ed.

Balzola, España, 1971.

18. Resistencia a los cambios bruscos de temperatrura

(choque térmico), propuesta UNE 61041,1976.

19. Standard Method for Panel Spalling Testing HighDuty Fireclay Brick, :ASTM-C107-76,1976.

20. Standard Method for Panel Spalling Testing SuperDuty Fireclay Brick, ASTM C122-76,1976.

21. Standard Method for Panel Spalling Testing

Fireclay Plastic Refractories, ASTM C180-72,1977.

22. WALSH, J. B.: Effect of Cracks on the compressibility of Rock, J. Geophys. Res., 70, (2), 1965,381-389.

23. SEMLER, C . E . Y HAWISHER, T . H . : Evaluation of

the Thermal Shock Damage Resistance of

Refractories Using the Ribbon Test Method, Am.

Ceram. Soc Bull, 59, (7), 1980, 732-738.

24. DAVIS, W . R . : Measurement of the Elastic Constants of Ceramics by Resonant Frequency Methods,

Trans. Br. Ceram. Soc, 67, (11), 1968,515-542.

25. PETIT, J.: Relation entre le module d'élasticité et les

propriétés physiques des matéraux réfractaires.

Application aux briques de poches d'aciérie. Revue

de Métallurgie, (8-9), 1983, 657-668.

26. GRIFFITH, A. A.: Phenomena of Rupture and Flow

in SoUds, Phil Trans. Roy. Soc (London), 221A, (4),

1920,163-198.

27. HASSELMAN, D . P. H.: Strength Behavior of

Polycrystalline Alumina Subjected to Thermal

Shock, /. Am. Ceram. Soc, 53, (9), 1970,490-495.

28. AINSWORTH, J. H. Y M O O R E , R . E . : Fracture

Behavior of Thermally shocked Aluminum Oxide,

/. Am. Ceram. Soc, 52, (11), 1969, 628-629.

29. DAVIDGE, R . W.; TAPPIN, G . : Thermal Shock and

Fracture in Ceramics, Trans. Br. Ceram. Soc. , 66,

1967,405-442.

30. CHANG-CHENG CHOU, I - L I N CHENG Y K U A N - J E

CHEN YUNG-CHAOKO: Am. Ceram. Soc Bull., 65,

(7), 1986,1042-1046.

31. CHANG, W . S. KNIGHT, C. E ; HASSELMAN, D . P. H. Y

MrrcHiNER, R. G. .Analysis of Thermal Stress Failure

of Segmented Thick-Walled Refractory Structures. /.

Am. Ceram. Soc,66, (10), 1983,708-713.

32. KiENOW, S.: Crak Formation in Fired Converted

Bricks, Ber. Deut. Keram. Ges., 47, (7), 1970, 426430.

243

C. BAUDIN

33.

CHENG, E . S. Y BUYUKOZTURK, O.: Thermomechanical Behavior and Design of Refractory Linings for

Slagging Gasifiers, Ceram. Bull., 64, (7), 1985, 988994.

34. BELL, D . A. Y PALIN, F . T.: Computer Modelling of

Mechanical Behaviour of Refractories in Iron and

Steel-Making Applications. UNITECR^89, The Am.

Ceram. Soc. Inc., Ohio, EE.UU., 1989,480-485.

35. DuGWELL, D. R.; OAKLEY, D . E . : Simulation of

Tunnel Kilns for Firing , Refractory Products, Br.

Ceram. Soc. Trans. /., 86, (5), 1987,150-153.

36. BELL, D . A.: Computer Simulation of Cracking in

MonoHthic Refractories, Br. Ceram. Soc. Trans. /.,

87, (4), 1987,133-135.

37. M O O R E , F.: Computer Software for Heat Flow

Apphcations, Br. Ceram. Soc. Trans. J. 89, (6), 1990,233.

38. BRADLEY, F.; CHAKLADER, A. C. D. Y MITCHELL,

A.: Thermal Stress Fracture of Refractory Lining

Components: Part I. Thermo-elastic Analysis,

Metall. Trans. B., 18B (6), 1987,355-363.

39. BRADLEY, F.; CHAKLADER, A. C. D. Y MITCHELL,

40.

41.

42.

43.

44.

A.: Thermal Stress Fracture of Refractory Lining

Components: Part II: Safe Heating and Cooling

Rtes, Metal. Trans. B., 18B (6), 1987,365-370.

CHAKLADER, A. C. D. Y BRADLEY, F.: Thermal

Shock Resistance Parameters and their Application

to Refractories, UNITEC^89, The Am. Ceram. Soc.

Inc., EE.UU., 1989,1225-1236.

HASSELMAN, D . P. H.: Griffith Criterion and

Thermal Shock Resistance of Single-Phase versus

Multiphase Brittle Ceramics. /. Am. Ceram. Soc,

52, (5), 1969,288-289.

HASSELMAN, D . P. H.: Unified Theory of Thermal

Shock Fracture Initiation and Crack Propagation in

Brittle Ceramics. /. Am. Ceram. Soc, 52, (11), 1969,

600-604.

H A S S E L M A N , D . P. H.: Thermal Stress Crack

Stabihty and Propagation in Severe Environements,

Ceramics in Severe Environements, Mat. Sei. and

Res. vol 5, Plenum Press EE.UU, 1971, 89-103.

HASSELMAN, D . P. H.: Elastic Energy and Surface

Energy as Design Criteria for Thermal Shock, /.

Am. Ceram. Soc, 46, (11), 1963,535-540.

50. HASSELMAN, D . P. H. Y SHINGH, J. P.: Analysis of

Thermal Stress Resistance of Microcraked Brittle

Materials, Ceram. Bull., 58, (9), 1979,856-860.

51. SINGH, J. P.; SHIH, C . Y HASSELMAN, D . P. H.:

Analysis of Effect of Crack Interaction on Nature of

Strength Loss in Thermally Shocked Brittle

Ceramics. Comm. Am. Ceram. Soc, 64, (8), 1981,

106-109.

52. LEDOUSSAL, H . : Application de la mécanique de

rupture à l'étude du comportement des refractaires

industriels soumis à des sollicitations termomécaniques sévères. Sei. of Ceram. vol. 9, The Nederlandse keramische Vereninging, Holanda 1977,

417-437.

53. LEDOUSSAL, H.: Comportement des produits refractaires soumis á des sollicitations thermomécaniques

sévères. Bull. Soc Franc Ceram. 2,1979,29-55.

54. BALUEL, J . G . ; KALTHOFF, J . F. Y STAHN: Model

Experiments for Thermal Shock Fracture Behavior

Trans. ASME,/. Eng. Mat. Tech., 191 A, 1-10.

55. RAVAGLIOLI, A. Y KRAJEWSKY, A.: Behavior of

Thermal Shock Resistant Refractories - A ChemoPhysical and Mineralogical Study. Interceram 34,

(5), 1985,51-56.

56. RAVAGLIOLI, A.; KRAJEWSKY, A.: Behavior of

57.

58.

59.

60.

61.

45. O G U M A , M . Y T A N A B E , I.: Non-Destructive

46.

47.

48.

49.

244

Evaluation of Crack Extension in UO2 Pellets

Subjected to Thermal Shock at Various

Temperature Differences, Br. Ceram. Trans. J., 89,

1990,167-170.

HASSELMAN, D . P. H.: Approximate Theory of

Thermal Stress Resistance of Brittle Ceramics

Involving Creep, /. Am. Ceram. Soc, 50, (9), 1967,

454-457.

HASSELMAN, D . P. H.: Micromechanical Thermal

Stresses and Thermal Stress Resistance of Porous

Brittle Ceramics, J. Am.Ceram. Soc, 54, (4), 1969,

215-216.

COBLE, R . L . Y KINGERY, W . D . : Effectg of Porosity

on Thermal Stress Fracture, /. Am. Ceram. Soc, 38,

(1), 1955, 33-37.

BuRESCH, F. E.: Relations Between Microstructure,

Fracture Toughness and Thermal Shock Resistance

of Ceramics, Sei. of Ceramics 12, Ceramurgia s.r.L,

Italia, 1984, 513-521.

62.

63.

64.

Thermal Shock Resistant Refractories - A ChemoPhysical and Mineralogical Study. Ibid 34, (6), 1985,

23-26.

G U P T A , T . K . : Microstructural Dependence of

Fracture in Alumina Subjected to Thermal Shock.

Sei. of Ceramics, vol. 7, Société Française de

Céramique, Francia 1973,73-86.

GUPTA, T. K.: Strength Degradation and Crack

Propagation in Thermally Shocked AI2O3, /. Am.

Ceram. Soc, 55, (6), 1972,249-253,

COPPOLA, J. A. Y BRADT, R . C : Thermal Shock

Damage in SiC, /. Am. Ceram. Soc, 56, (4), 1973,

214-218.

KONSZOTOWICZ, K. J.: Crack Growth and Acoustic

Emission in Ceramics During Thermal Shock, /.

Am. Ceram. Soc, 73, (3), 1990,502-508.

KONSZTOWICZ, K . J. Y FONTAINE, D . : Acoustic

Emission of Thermally Cycled Refractories. / . Am.

Ceram. Soc, 73, (10), 1990,2809-2814.

KONSZOTOWICZ, K . J. Y FONTAINE, D . : Acoustic

Emission from Crack Growth in Advanced Zirconia

Refractory under Thermal Schock, J. Nondestructive

Evaluation, 8, (1), 1989,1-12.

HICKS, F . G . : A Comparative Assesment of the

Thermal Cycling Resistance of Magnesite

Refractories. Trans. Brit Ceram. Soc, 68, (4), 1969,

165-172.

PERETZ, I. Y BRADT, R . C : Andalusite Derived

Mullite-Matrix Refractories, Mullite and Mullite

Composites, Ceramic Transactions vol. 6, The Am.

Ceram. Soc Inc EE.UU., 1990-, 613-633.

65. KouMOTE, K,; SHIMIZU, H . ; SEO, W . S.; PAI, C . H . Y

Thermal Sock Resistance of Porous

SiC Ceramics, Br. Ceram. Soc Trans. J., (1), 1990,

32-33.

67. N A K A Y A M A , J . Y I S H I Z U A , M . : Experimental

Evidence for Thermal Shock Damage Resistance,

Am. Ceram. Soc Bull, 45, (7), 1966, 666-669.

YANAGIDA, H . :

BOL. SOG. ESP. C E R A M . VIDR. VOL. 32 - NUM. 4