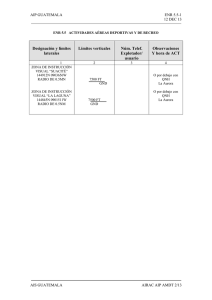

Actualización de Planes de Mantenimiento y

Anuncio