Dándose de cabeza con la “pared”, para obtener éxito

Anuncio

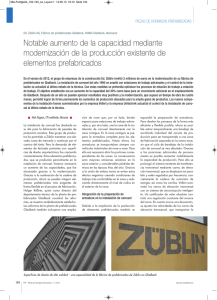

06 | Abril 2011 News Producción económica Centro logístico automatizado Ahora es posible producir de forma masiva y a bajo costo piezas prefabricadas de hormigón energéticamente eficientes mediante la estación de aislamiento ISO-MATIC. El aislamiento se prepara de forma automática y con precisión extrema. Página 2 Las grúas, los montacargas, las cintas transportadoras y los vehículos de transporte – todos ellos automatizados – de Vollert, aseguran el flujo óptimo de materiales en el nuevo almacén de pequeñas y grandes piezas de heroal, un fabricante de perfiles de aluminio. Página 3 Foto: HHLA sistemas para la construcción | sistemas de intralogística | sistemas de maniobras | Servicios Dándose de cabeza con la “pared”, para obtener éxito Estimados Lectores, La empresa francesa SPL tardó apenas unas pocas semanas en empezar a fabricar grandes piezas de Lider del mercado mundial, es una etiqueta hormigón. Gracias al conocimiento aportado por Vollert, la compañía pudo entrar con utilizada con frecuencia pero difícil de conseguir. éxito en el mercado desde el principio y no encontró dificultades iniciales al hacerlo. sistemas para la construcción RANGIERSYSTEME En noviembre del 2010, SPL comenzó la producción en Landaul, una ciudad situada al noroeste de Nantes, en la región de la Bretaña. Allí se ­fabrican prelosas y dobles paredes, con y sin ­aislamiento de núcleo, utilizando una nueva planta de circulación de bandejas. La compañía en sí se fundó tan solo un año antes. CADDAC, el grupo de ­materiales de construcción bretón al cual SPL pertenece, se enfocó en un principio en materias primas de construcción y en productos intermedios. En 2008, sin embargo, la idea de ampliar su espectro operativo para ofrecer también piezas grandes de hormigón se materializó y pasó a representar toda una nueva área para la compañía. “Empezamos de cero y tuvimos que tomar ­decisiones críticas sobre productos, personal y equipos”, recuerda el director de ventas de SPL, Jean-Yves Tranvaux. Era, por tanto, imperativo que el proveedor escogido fuera también ­competente y experimentado, más allá de una per­spectiva meramente basada en la ingeniería. Stephane Renaudin supervisó los requisitos ­técnicos como jefe de proyecto de SPL y analizó las diferentes plantas europeas antes de tomar una decisión. “Vollert se reveló como un ­consumado proveedor en la industria, y su equipo contaba con las habilidades que estábamos buscando para estrenarnos en lo más alto”. De 0 a 100 en cuatro semanas Vollert no solo diseñó una planta personalizada de circulación, sino que también sacó partido de la experiencia de sus empleados en cuanto a producción y también en cuanto a preparación y mantenimiento de las instalaciones. Esto ayudó a SPL a definir las obligaciones de sus empleados y a determinar los requisitos en cuanto a material, espacio de almacenamiento y herramientas. INTRALOGISTIKSYSTEME Sin embargo, estamos orgullosos de haber BAUSTOFFANLAGEN P­ hilippe Marrié, director de proyecto de Vollert, estuvo presente durante la fase de instalación y puesta en marcha para formar a los empleados y aplicar sus conocimientos como ingeniero y director de planta. En tan solo cuatro semanas, ya estaban en marcha en la compañía tanto una estructura como una secuencia de producción maduras, y se consiguió una velocidad media de dos bandejas por hora. SERVICES sido admitidos en el “Lexikon der deutschen Weltmarkt­führer” (Enciclopedia de los líderes alemanes del mercado mundial), ya que en conjunto con las demás empresas admitidas hemos acordado: que desarrollamos y fabricamos productos de alta calidad “hechos en alemania” valorados por nuestros clientes en todo el mundo. Aún más importante es que con nuestra experiencia y soluciones personalizadas nos Sujección neumática de bandejas La planta de circulación de bandejas de SPL está diseñada para fabricar prelosas y paredes dobles de un grosor máximo de 500 mm y puede p­ rocesar entre tres y cuatro bandejas cada hora. Si se opera durante 24 horas, esto equivale a 250.000 ­metros cuadrados de paredes dobles o a 600.000 metros cuadrados de prelosas al año. El diseño inicial cuenta con una mezcladora, dispositivos de t­ ensado y corte para acero estructural, un distribuidor de hormigón con distribuidor plano y un agitador de descarga, un sistema de intralogística para el transporte de bandejas de moldes y una cámara de curado con un alimentador de estantes totalmente automatizado que distribuye las piezas de hormigón a las 31 bahías de la cámara. Continuación página 2 aseguramos ser líderes en el mercado mundial. La información recapitulada en el boletín de noticias de Vollert de este mes, son un perfecto ejemplo de cómo aplicamos todo nuestro conocimiento adquirido. ¡Disfrute de esta interesante lectura! Hans-Jörg Vollert Continuación de página 1 Dándose de cabeza con la “pared”, para obtener éxito Frank Zurek se asegura de que las instalaciones de producción se mantengan operativas. Evitando el tiempo de inactividad Frank Zurek está especializado en examinar plantas personalizadas para hallar las pistas que lleven a un in­ minente fallo y, por tanto, a un periodo de inactividad. “Determinar las áreas críticas y la durabilidad da a nuestros clientes la oportunidad de estimar el mantenimiento requerido en una fase Una volteadora especialmente diseñada para SPL gira la primera pared doble junto con el aislamiento mientras una pinza neumática presiona la bandeja contra la traviesa. Esta traviesa es izada por un montacargas de cuatro cables, se rota 180 grados y se desciende al molde para la segunda pared doble. Las dos mitades del molde se unen a continuación en el agitador que debe procesar entre 10 y 30 toneladas, dependiendo del producto. Esto se consigue gracias a varios servomotores sincronizados de baja frecuencia y a la patentada suspensión en péndulo de Vollert, en lugar de soportes de goma o amortiguadores de vibración, que se estropean rápidamente. Un robot cierra las bandejas y coloca accesorios como enchufes y prensacables M16 en su posición exacta. Unos imanes con capacidad para aguantar una carga de hasta 9000 newtons aseguran las ­piezas durante el proceso de hormigonado, mientras que las cajas de imanes ayudan a los trabajadores a cortar rápidamente las secciones para las ventanas y las puertas allí dónde se necesitan. El conocimiento permite hallar una solución “Vollert nos permitió entrar en el mercado de piezas prefabricadas de hormigón con los pies en la tierra. Su sistema nos hace muy flexibles y evitamos las dificultades iniciales gracias a la experiencia de la compañía en el ámbito de la producción. Esto, en consecuencia, nos permitió ahorrar meses de prueba y error”, comenta Stephane Renaudin al describir las ventajas de colaborar con la firma de ingeniería. En el futuro, Renaudin quiere doblar la producción de pare- des dobles con aislamiento de núcleo. Entonces, se tendrá que doblar la capacidad de ­almacenamiento al tiempo que se integrarán tanto un sistema ERP como la nueva estación de aislamiento de Vollert ISO-MATIC para preparar el aislamiento de núcleo automáticamente. Para Philippe Marrié, SPL es un ejemplo de libro de cómo una compañía puede crecer y evolucionar con éxito. Lo que empezó siendo un simple proveedor de materiales de construcción se ha convertido en un fabricante de piezas prefabricadas de hormigón de gran calidad. “Escoger los socios apropiados y contar con una plantilla de empleados muy motivados ayudó a SPL a entrar en nuevos ­mercados gracias a la priorización y la minimización del tiempo de sistemas para la producción”. construcción RANGIERSYSTEME INTRALOGISTIKSYSTEME BAUSTOFFANLAGEN Taladrado, fresado, corte y colocación automáticos de aislamiento inicial y llevarlo a cabo cuando esté planificada una parada en la producción, como por ejemplo en vacaciones”. Zurek trabajó durante muchos años en el área de producción de Vollert antes de empezar a visitar a los clientes. Actualmente, aplica el valioso conoci­ miento adquirido entonces para estimar la probabilidad de que se produzca un incidente. “Las preguntas que siempre debo hacer son ‘¿Está bien la planta?’, ‘¿En qué condiciones está la planta?’ y ‘¿Qué áreas van a requerir atención pronto?’”. Zurek se encarga de examinar una amplia variedad de equipos que SERVICES van desde sistemas intralogísticos y plantas de material de construcción hasta instalaciones de maniobras e incluso plantas de otros fabricantes. “Hemos revisado numerosas plantas, lo que nos ha permitido perfeccionar La estación de aislamiento ISO-MATIC de Vollert es la primera de su categoría que prepara paneles de aislamiento nuestra lista de requisitos, de modo y de poliestireno exactamente tal y como se requiere para la producción automática de muros sandwich y piezas que ahora sabemos exactamente en de hormigón con aislamiento de núcleo. El nuevo sistema aprovecha los datos CAD disponibles y también se puede integrar en plantas de circulación existentes. ISO-MATIC permite el taladrado, fresado y corte de precisión en cualquier ángulo para el aislamiento creado a partir de poliestireno extruido y otros ­materiales, tales como lana mineral o similares, en una sola planta, donde la información requerida para ello ya está disponible en forma de ­datos a través de muchos fabricantes de hormigón p­ refabricado. El ordenador maestro envía estos datos para cada bandeja de circulación a la estación ISO-MATIC a través de una interfaz desarrollada por Vollert. En ese momento, el aislamiento se corta y se bisela, se taladran los agujeros y se forman huecos para acomodar accesorios o equipos sanitarios y eléctricos. Un montacargas de vacío facilita la manipulación del aislamiento antes y después de cortarlo y al colocarlo en la bandeja de moldes. Valor añadido para plantas de circulación existentes ISO-MATIC se puede integrar en plantas de circulación ya existentes y, en muchos casos, en sistemas que solo constan de un agitador. Se selecciona el aislamiento acabado y se transporta en el orden de producción de las bandejas de circulación. Una vez que se echa la primera capa de hormigón y mientras se va endureciendo brevemente, el aislamiento se ajusta y se ancla. Entonces, la bandeja vuelve al punto de partida en dirección contraria al agitador. Una logística fiable asegura que todo el proceso se pueda completar en unos 10 minutos. “Esto es importante porque el aislamiento debe ser llevado a su posición final rápidamente antes de que se endurezca para evitar que se produzcan puentes térmicos y para anclar de forma segura el aislamiento en la capa de hormigón”, explica Philippe Marrié, director de proyecto de Vollert Anlagenbau. Producción económica El nuevo sistema parte de la idea de usar la tecnología informática para dar con una solución capaz de ahorrar espacio y muy precisa para producir piezas prefabricadas de hormigón energéticamente eficientes y cumplir con la creciente demanda. qué debemos centrarnos”. Los clientes pueden entonces recibir informes detallados y llevar a cabo tareas de Colocar el aislamiento manualmente simplemente lleva demasiado tiempo. “ISO-MATIC hace posible preparar y ajustar el aislamiento, incluso cuando existen procesos de producción ­e strechamente ­c oordinados y escasos márgenes de tiempo”, ­afirma Marrié. “Esto resulta en que las compañías de ­hormigón prefabricado puedan producir piezas de gran calidad y energéticamente eficientes en grandes cantidades y a un costo reducido”. Se pueden agregar herramientas adicionales en cualquier momento. Se pueden procesar todos los sistemas comerciales de soporte del mercado. sistemas para la construcción RANGIERSYSTEME INTRALOGISTIKSYSTEME BAUSTOFFANLAGEN SERVICES mantenimiento en el momento apropiado para evitar tener que hacer caras reparaciones más adelante. RANGIERSYSTEME Servicios INTRALOGISTIKSYSTEME BAUSTOFFANLAGEN SERVICES Completamente automatizado, el sistema ISO-MATIC prepara el aislamiento y lo pone a disposición de las bandejas según circulan por la planta. VOllert News Almacén automatizado de piezas grandes y pequeñas para sistemas de perfil de aluminio El almacén de alta capacidad de heroal puede acoger hasta 10.000 bandejas rectangulares y 7.000 europalets. Un sistema intralogístico centralizado de Vollert asegura el flujo óptimo de materiales desde el punto de recepción hasta el envío. Cada año, heroal fabrica más de 60 millones de ­metros de perfiles de aluminio cubiertos de pintura en polvo para ventanas, puertas y fachadas. Los sistemas de perfil también están disponibles para persianas y puertas enrollables así como para estores y persianas fotovoltaicas. Para poder manejar el gran volumen de producto de forma eficiente y proveer a más de 3.000 clientes en todo el mundo a tiempo, heroal invirtió en un nuevo centro logístico en Hövelhof, cerca de la ciudad de Padeborn en Alemania. El resultado es un almacén de alta capacidad con ocho pasillos para piezas rectangulares y tres pasillos para piezas pequeñas, además de otros 20.000 metros cuadrados de almacenamiento, erigidos en una localización con 60.000 metros cuadrados de envergadura. En marzo de 2010, la compañía recurrió al experto en aplicaciones pesadas Vollert para diseñar un sistema que enlazara los once alimentadores de estantes desde el punto de recepción hasta las áreas de recogida y entrega de pedidos. No en vano, los cubos de transporte pesan hasta 2,3 toneladas. Los productos pesados se mueven sigilosamente Todo el transporte interno se lleva a cabo de forma automática, desde el punto de recepción hasta la entrega. La única actividad que se hace a mano es la toma de pedidos, momento en que se hace una distinción entre piezas rectangulares y pequeñas. Las grandes cantidades se manejan mediante una solución de desvío. Dado que los empleados trabajan muy cerca de la cinta transportadora, se decidió sustituir las ruedas de acero convencional por ruedas de goma dura Vulkollan, que son muy silenciosas. Las ruedas son, además, muy anchas para minimizar su desgaste. Las cestas de reja para la carga de perfiles de ­aluminio que miden hasta 7,2 metros de longitud, se mueven hacia adelante y hacia atrás en dos niveles. El producto se recibe y se retira a ras de suelo. Cuatro metros más arriba, las cestas vacías se recogen y se devuelven. Se instaló además una grúa automática frente al almacén capaz de cargar ocho carruseles en su camino hacia los alimentadores de estantes en los pasillos para piezas rectangulares. La grúa se desplaza a lo largo de un circuito de 60 metros. Unos sensores miden la longitud y la altura de las cestas. El controlador encuentra entonces la bahía de almacenamiento apropiada. El almacén de piezas pequeñas también utiliza un monitor automático para el peso, la altura y el retirado de las cestas de reja plegables y los europalets, que se transportan mediante cintas interconectadas de ruedas y cadenas. Para evitar el tiempo de inactividad, dos montacargas descienden las bandejas para que sean retiradas del almacén en carros de distribución por raíles dirigidos a cuatro áreas de recogida. cuando son recibidas. Las cestas que están dañadas más allá del límite de tolerancia se rechazan para asegurarse que el almacén sigue funcionando sin problemas. 25.000 cestas en circulación Las cestas de transporte en heroal requieren una atención especial. “Los clientes y los proveedores han venido usando las cestas muchos años – en un total de 25.000. Durante este tiempo, han sido mani­ puladas por montacargas y a consecuencia de ello algunas se han deformado”, explica Dieter Schäfer, director de proyecto de Vollert. “Comprar nuevas cestas nos hubiera supuesto un gasto muy grande y por eso preferíamos usar las que ya teníamos en la medida de lo posible”. Entonces, todas las plantas se adaptaron al sistema existente. Las cestas también pasan por un test de tolerancia en el montacargas “Nuestro centro de logística procesa las órdenes de todos los clientes. Por ello, la solución debía ­implementarse dentro del tiempo establecido y los productos debían ser recolocados de forma eficiente”, acentúa Ralf Meermeier, director técnico de heroal. Esto significaba hacer preparar el almacenamiento con semanas de antelación. “El equipo humano de Vollert hizo un buen trabajo a pesar del reducido ­periodo. No se experimentaron retrasos y el nuevo ­almacén se abrió a principios del nuevo año. Desde entonces, hemos estado enviando nuestros productos a todo el mundo sistemas DE desde Hövelhof”. intralogística RANGIERSYSTEME Liebherr recubre grandes piezas en Nischni Nowgorod Con una nueva planta de lacado en Rusia, Liebherr pone en funcionamiento la que ya es su cuarta planta industrial de pintura junto con Vollert. Durante la fase de planificación, se aprovecharon las sinergias apropiadas. Este verano Liebherr abrirá una nueva fábrica cerca de la ciudad rusa de Nischni Nowgorod para producir y ensamblar grúas de torre, maquinaria de ­movimiento de tierra y componentes hidráulicos, así como cajas de cambios y estructuras de acero. Para su tecnología de imprimación y pintura de ­grandes piezas, la compañía ha confiado en el probado ­sistema de cintas en suspensión de Vollert, que ya ha sido utilizado por la compañía con éxito en otras tres instalaciones. “En 2008 encargamos la primera cabina de pintura elevada para cargas de hasta 20 toneladas en nuestra fábrica de Kirchdorf, Alemania, y, posteriormente, en Nenzing, Austria. Recientemente, instalamos la primera cinta transportadora de doble carril suspendida para piezas de grúas móviles y orugas de hasta 50 toneladas en Ehingen”, explica Thomas Fischer, director de proyecto de Liebherr en Kirchdorf. “La tecnología es robusta y funciona a la perfección, ­hecho por el cual estamos convencidos por el concepto ­Vollert y hemos decidido volver a apostar por nuestro socio de confianza para la nueva planta rusa”. Principio simple para cargas pesadas El sistema de Vollert utiliza ruedas de fricción fija en lugar de un sistema de montacargas de ­cadena para mover las piezas en intervalos regulares. Soportada por una sólida construcción de acero, permite transportar enormes cargas sin que haya tracción eléctrica en las cabinas de pintura y secado, eliminando así la necesidad de contar con caro un equipo de protección frente a explosiones. “Es un principio muy flexible a la vez que sencillo y ahí es INTRALOGISTIKSYSTEME BAUSTOFFANLAGEN dónde reside la gran ventaja: En contraste con los sistemas convencionales power&free, nos manejamos con menos componentes y sin utilizar ninguna gran formación circular”, destaca Jochen Keinath de Vollert. Manipuladores de distribución posicionados en puntos clave antes y después de las estaciones de procesado controlan las piezas de trabajo para el transporte transversal en cinta. De este modo es posible operar cualquier número de líneas de transporte longitudinales en paralelo. Además, al posicionar las estaciones una junto a otra de este modo, se pueden mover libremente las piezas en cualquier momento. La cabina de pintura en la nueva planta de Liebherr es muy parecida a la que ya existe en Kirchdorf; la diferencia está en que las cargas son un poco más ligeras, con aproximadamente unas 7 toneladas. Los desarrolladores pudieron, así, aprovechar las ­sinergias. Como contratista principal, Vollert asumió la responsabilidad total del sistema de transporte en cinta y de la planificación y la coordinación de todos los socios del proyecto para las cabinas de pintura y secado, el suministro de pintura y el sistema de protección antiincendios – incluida la gestión de t­ odos los certificados requeridos para operar en Rusia. El proceso de lacado se lleva a cabo en una cabina de limpieza, dos caminas de pintura y seis cabinas de secado de aire circulante. Tres manipuladores de distribución y un manipulador de carga y descarga, cada uno con un diámetro de 9 metros a lo ancho y 20 metros de ruta, mantienen todo en movimiento entre las estaciones. sistemas DE intralogística RANGIERSYSTEME INTRALOGISTIKSYSTEME BAUSTOFFANLAGEN Mini robot para DB Schenker s e t n a t r o p Fechas im las oluciones en s s u s o d n ta presen Vollert estará s : ria siguientes fe Con tan solo 2,6 metros de anchura y unos 4 metros de altura incluyendo el parachoques, el nuevo mini robot BR 20 de Vollert es compacto, práctico y robusto. “El robot de 11 kW r Project Q ata 5 de mayo de 2011 a, Q atar, 2 a pesa 13 toneladas, con lo que ofrece la tracción suficiente para llevar cargas de hasta Doh 300 toneladas por los rieles”, enfatiza el desarrollador Uwe Krebs. Se trata del sistema CeM AT 2 011 nia, 2 a 6 de mayo de 2011 nover, Alema de maniobra más pequeño de Vollert y es utilizado por DB Schenker Rail Deutschland en Ha Mannheim, Alemania, para limpiar vagones de carga utilizados para transportar grano, nio de 2011 ju e d 4 a o y a , 31 de m Moscú, Rusia C T T 2 011 gravilla y otras cargas secas. El robot, operado por control remoto, controla dos vías y hina 2 011 Aluminium C , 13 a 15 de Julio de 2011 ina Shanghai, Ch rica 1 South A me eptiembre de 2011 1 0 2 w o h S a 2 de s Concrete 31 de agosto un área de lavado. La unidad integra dos motores de batería eléctrica que se recargan ­manualmente o a través de un riel conductor. Los ejes motrices no requieren mantenimiento y la carrocería es fácilmente accesible por arriba. Una pintura especial también protege sil, São Paulo, Bra el mini robot de DB Schenker de productos de limpieza agresivos y del ambiente húmedo en el que opera. Gracias a su diseño SA IE 2 011 , 5 a 8 de octu Bolonia, Italia escalable, el mini robot es tan flexible como los modelos más grandes de bre de 2011 Saudi Build di, 16 a 19 de octubre de 20 au Riad, Arabia S ow 2 011 The Big 5 Sh oviembre de 2011 Vollert y, por tanto, puede equiparse con componentes auxiliares como 11 4 de n Dubai, 21 a 2 una lijadora o una unidad de tracción 2011 s 2 011 AusR A IL Plu lia, 22 a 24 de noviembre de sbane, Austra diesel-eléctrica. Vollert ofrece mantenimiento y revisiones rutinarias Bri de 2011 2 011 ICCX Russia , Rusia, 14 a 16 de diciembre n Petersburgo para todos los sistemas de maniobra. Sa sistemas DE maniobras RANGIERSYSTEME INTRALOGISTIKSYSTEME BAUSTOFFANLAGEN SERVICES Especial CeMAT: Grúas automáticas Vollert Anlagenbau presentará una serie de propuestas de grúas auto­ máticas de carga pesada en la feria CeMAT, que se celebrará en Hannover entre el 2 y el 6 de mayo de este año (salón 27, stand F52). Al mismo tiempo, también mostrará sistemas intralogísticos de uso general para transporte y elevación de carga de hasta 40 toneladas en suelo y en suspensión. La versatilidad y flexibilidad de estas grúas automáticas está claramente demostrada en situaciones reales, como las que se darán a conocer en la feria CeMAT. Tanto si se utilizan en plantas de extrusión de aluminio, producción de acero o para transportar cables y otros materiales, las grúas automáticas de Vollert siempre ofrecen un rápido y seguro transporte de cargas de entre 2 y 40 toneladas de peso y permiten que las plantas de producción se enlacen sin problemas. Entre otras funciones adicionales, estas grúas incluyen piezas para trabajos de rotación y pesado y hacen la producción más efectiva. Un ejemplo de cómo las líneas de producción y las bahías de almacenamiento se pueden enlazar de forma efectiva y segura es la grúa automática de 260 toneladas utilizada por la planta de tubos de acero Vallourec & Mannesmann Tubes. Esta grúa sirve como interfaz entre la producción de los ­tubos y el área de envío de 825 bahías y, con más de 300 m ­ etros de vías a su disposición, puede moverse a unos 200 puntos de recogida y descarga. T ransporte de cargas pesadas con una importancia especial Dos vigas de puente de 45 metros de largo y 55 toneladas de peso para una grúa de 260 toneladas encargada por la planta de tubos de acero Vallourec & Mannesmann Tubes se transportaron desde Weinsberg a Düsseldorf-Rath poco antes de Navida­ des. La nueva grúa automática con tren de rodadura superior es la más grande en sistemas DE los 85 años de vida de Vollert. intralogística RANGIERSYSTEME INTRALOGISTIKSYSTEME Vollert en la enciclopedia de los líderes alemanes del mercado global Alemania es un país reconocido por su espíritu ­innovador y sus productos de alta calidad, por lo que no resulta sorprendente que numerosas compañías alemanas se hayan convertido en líderes globales del mercado en sus respectivas industrias. Recientemente, 750 de esas compañías fueron ­escogidas e incluidas en el “Lexikon der deutschen Weltmarktführer” (enciclopedia de los líderes alemanes del mercado global) – el primer libro de este tipo –, del que Vollert Anlagenbau se enorgullece de haber entrado a formar parte. El editor Dr. Florian Langenscheidt (derecha) y el profesor Bernd Venohr (izquierda) entregan el premio a Hans-Jörg Vollert (centro) en la presentación del libro. Imprenta Editorial: Vollert Anlagenbau GmbH Stadtseestraße 12, 74189 Weinsberg, Alemania www.vollert.com Oficina Editorial y Diseño: Sympra GmbH (GPRA) BAUSTOFFANLAGEN SERVICES