definición y desarrollo de propuestas para la

Anuncio

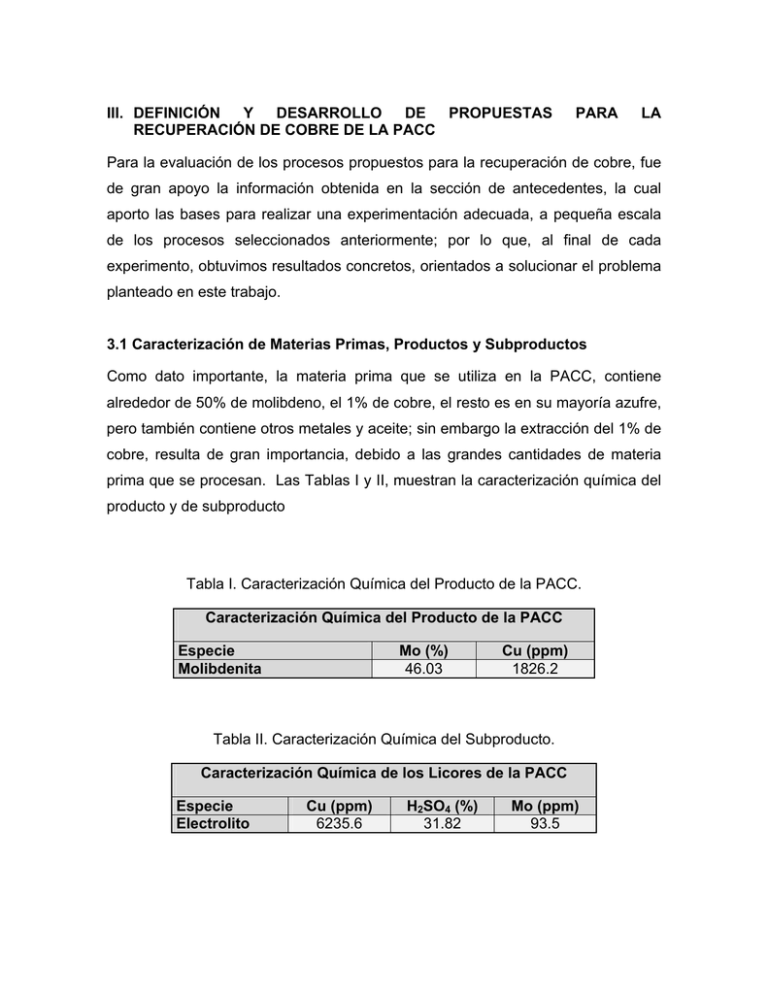

III. DEFINICIÓN Y DESARROLLO DE PROPUESTAS RECUPERACIÓN DE COBRE DE LA PACC PARA LA Para la evaluación de los procesos propuestos para la recuperación de cobre, fue de gran apoyo la información obtenida en la sección de antecedentes, la cual aporto las bases para realizar una experimentación adecuada, a pequeña escala de los procesos seleccionados anteriormente; por lo que, al final de cada experimento, obtuvimos resultados concretos, orientados a solucionar el problema planteado en este trabajo. 3.1 Caracterización de Materias Primas, Productos y Subproductos Como dato importante, la materia prima que se utiliza en la PACC, contiene alrededor de 50% de molibdeno, el 1% de cobre, el resto es en su mayoría azufre, pero también contiene otros metales y aceite; sin embargo la extracción del 1% de cobre, resulta de gran importancia, debido a las grandes cantidades de materia prima que se procesan. Las Tablas I y II, muestran la caracterización química del producto y de subproducto Tabla I. Caracterización Química del Producto de la PACC. Caracterización Química del Producto de la PACC Especie Molibdenita Mo (%) 46.03 Cu (ppm) 1826.2 Tabla II. Caracterización Química del Subproducto. Caracterización Química de los Licores de la PACC Especie Electrolito Cu (ppm) 6235.6 H2SO4 (%) 31.82 Mo (ppm) 93.5 En información anterior, se observan las cantidades promedio de las especies que se encuentran en la materia prima (molibdenita con alto contenido de cobre), el producto de la PACC (molibdenita con bajo contenido de cobre) y el subproducto (licores de lixiviación) de la PACC, donde claramente se ve la diferencia entre ambos; el producto sólido se encuentra despojado del cobre y concentrado en molibdeno, listo para ser procesado en el horno. Por otro lado, el subproducto líquido, se encuentra concentrado en cobre y despojado del molibdeno. Con respecto al subproducto líquido, también se puede decir, que debido al los niveles de ácido sulfúrico (H2SO4), éstos se encuentran con una acidez muy alta, de alrededor de 400 g/L; haciendo un poco más difícil la extracción de cobre, la cual se encuentra en una concentración de aproximadamente de 4 g/L. Lo anterior tiene como consecuencia, que este subproducto se muy atractivo para su venta, ya que debido a su acidez, puede ser utilizado en el riego de terreros de lixiviación. La Figura 9 muestra el balance general de aguas, purgas y refinos en la PACC. Esta característica de acidez, contenida en los licores hace, que se tenga que analizar exhaustivamente, un método para la recuperación de cobre, donde tales valores de acidez puedan tener cabida, sin afectar el desarrollo del proceso. Figura 9. Balance de Aguas, Purgas y Refino de la Planta de Acondicionamiento de Concentrados (PACC). 3.2 Proceso de Cementación de Cobre En base al marco teórico, se puede inferir que la cementación es factible técnicamente, como alternativa para la recuperación de cobre de los licores de la PACC, por lo que se decidió llevar a cabo su análisis a nivel laboratorio y semipiloto. 3.2.1 Cementación en Laboratorio Para determinar la factibilidad de la cementación de cobre, se realizó primeramente un análisis a nivel laboratorio, utilizando la siguiente metodología, materiales y equipo: 1. Medir la característica química del licor madre de la PACC, es decir la acidez, la concentración de Cu y FeTot, a medida que se tengan tres muestras (para realizar tres corridas a diferentes condiciones) de aproximadamente 200 mL c/u. 2. Ajustar la característica química del licor madre a un estándar de acidez de 400 g/L, una cantidad de Cu y FeTot de 4 g/L y 5 g/L, respectivamente. 3. Adecuar las muestras a tres diferentes razones de Fe0/Cu2+: Corrida 1 tendrá una razón de 2.5, Corrida 2 una de 5.0 y Corrida 3 una de 10.0 (las tres muestras deberán de ser de 200 mL, independientemente de la adecuación, las cuales se depositaran en un vaso de precipitado de 250 mL c/u). 4. A las tres corridas preparadas previamente, se les depositara al mismo tiempo un segmento de alambre recocido de hierro. 5. Las tres corridas se dejarán reposando aproximadamente 5 h, para que se realice el intercambio de metales. 6. Al término de las primeras 5 h, se debe realizar la filtración con papel filtro doble Whatman # 41, para la separación del cemento de cobre y el licor refino. 7. Determinar la característica del licor refino, así como también recuperar el cobre cemento, llevándolo posteriormente a sequedad en estufa a 120°C para obtener su peso. 8. Repetir la práctica, pero en el paso número 5, las corridas se dejaran agitando durante el mismo tiempo. 9. Observar la diferencia entre ambos experimentos. La acidez se determinó mediante el método de titilación con carbonato de sodio. • Pesar 1.06 g de carbonato de sodio (por duplicado) y colocar en un vaso de precipitado de 250 mL. • Agregar agua purificada para disolver el carbonato de sodio y agregar 3 gotas de indicador naranja de metilo. • Utilizando una bureta de 50 mL que contenga la muestra a analizar (1/10), agregar gota a gota al carbonato de sodio hasta el cambio de vire de naranja a rosa. • Anotar el gasto de la solución. El cálculo de la acidez se realiza mediante la fórmula siguiente: = (8) dónde: G= Gasto de solución (mL) F= Factor de dilución (mL afore/ mL muestra) (en este caso se toma como 10) Material y Equipo • Licor de la PACC • Chatarra de Fierro • Carbonato de Sodio • Agua destilada • Indicador Naranja de Metilo • Vasos de Precipitado • Bureta • Soporte universal • Balanza • Filtros Doble Whatman # 41 • Placa de Calentamiento 3.2.2 Cementación en Planta Piloto Para escalar los resultados de la cementación de cobre con chatarra de fierro, realizados a nivel laboratorio, se diseñó una planta piloto del proceso de cementación, la cual se construyó con cuatro garrafones de 19 litros de capacidad, interconectados entre sí, formando un tren de etapas, (se utilizaron los garrafones invertidos y antes de llegar al fondo cónico, se le puso un fondo falso perforado), este sistema recolecta en el fondo cónico el cemento, de la forma en que se colecta en cementadores del tipo conos Kennecott, los cuales se situaron a diferentes niveles de altura (de mayor a menor) para asegurar mejor flujo de alimentación a cada garrafón; al final de este proceso, se puso una barrica que hizo la función de recolección de la solución despojada. La Figura 10 muestra una fotografía de la planta piloto para la cementación de cobre con chatarra de fierro, construida en este estudio. Figura 10. Planta Piloto para la Cementación de Cobre con Chatarra de Fierro. A continuación, se describen los pasos que se siguieron para cada una de las corridas: 1. Depositar una cantidad de chatarra de fierro conocida en cada garrafón. 2. Hacer pasar un flujo de solución de 100 L/h. 3. Darle un tiempo de residencia de 6 h. 4. Tomar una muestra del licor madre, así como también del licor que va saliendo de cada garrafón (incluyendo el licor final). 5. Analizar la concentración de cobre, fierro, así como la acidez, en cada una de las muestra de licor colectadas. 6. Retirar el cobre cementado que se encuentra en los garrafones. Material y Equipo • Planta Piloto • Licor de lixiviación de la PACC • Chatarra de Fierro 3.2.3 Estrategia Experimental para la Evaluación de la Cinética de la Reacción de Cementación Se realizaron dos corridas, las cuales se llevaron a cabo con el mismo procedimiento pero a diferentes temperaturas. Corrida 1: Temperatura, T1= 50–60°C Corrida 2: Temperatura, T2= 20–30°C La estrategia experimental para la Corrida 1 fue la siguiente: 1. Utilizar un garrafón de la planta piloto de cementación con solución de proceso T1 (50-60°C), en circuito cerrado con una bomba. 2. Tomar una muestra de la solución madre. 3. Verter en el garrafón 12 L de la solución madre. 4. Agregar la cantidad estequiométrica de chatarra más un exceso de 20%, e iniciar la recirculación (con el peso de la chatarra se determinará el área para utilizarla en el modelo cinético, debido a que se conoce el área de una de las latas de fierro, de los desechos del embalaje). 5. Tomar una alícuota de 5 mL mínimo para análisis de cobre cada 10 minutos, hasta alcanzar un tiempo de 40 minutos. 6. Graficar la ecuación del modelo cinético con respecto al tiempo, para encontrar la constante de velocidad a la temperatura de trabajo T1. La estrategia experimental para la Corrida 2 fue la siguiente: 1. Tomar una muestra en un tambor plástico y dejar enfriar a temperatura ambiente durante 24 h. 2. Con esta solución fría (20–30°C), llevar a cabo el mismo experimento de la Corrida 1. 3. Graficar la ecuación del modelo cinético con respecto al tiempo, para encontrar la constante de velocidad a la temperatura de trabajo T2. Con los parámetros encontrados en este análisis gráfico y la ecuación cinética del modelo de cementación, se pueden predecir los tiempos de contacto requeridos, para la obtención de determinada cantidad de cobre cementado, con lo cual se puede estimar las dimensiones y el diseño de los equipos. 3.3 Proceso de Cristalización de Sulfato de Cobre Debido a que no fue posible aplicar directamente el proceso de cristalización, con las condiciones del licor de lixiviación de la PACC, se tuvo que preparar previamente una solución sintética de sulfato de cobre (CuSO4) saturada (Figura 11), la cual se preparó de la siguiente manera: 1. Pesar 25 g de alambre de Cobre (cortado en trozos pequeños). 2. Disolver al Cu con ácido nítrico (HNO3), utilizando de 200 a 250 mL de este reactivo, calentándolo a una temperatura de 300°C durante 2.5 h aproximadamente, hasta alcanzar el nivel de sequedad. 3. Dejar enfriar y posteriormente se agregar 25 mL de ácido sulfúrico (H2SO4). 4. Verter 100 mL de agua a la solución, y seguidamente agregar otros 150 mL más de agua para traerse el sólido de la solución por arrastre, dando lugar a un total de 250 mL de agua). 5. Mantener en agitación la solución por aproximadamente 30 min, para homogeneizarla lo mejor posible (se observa un sedimento). Figura 11. Solución Sintética de Sulfato de Cobre, (CuSO4). Una vez que la solución está preparada, se procede a realizarse con ella la cristalización de sulfato de cobre, continuando con el paso 6 de la técnica: 6. Calentar la solución en una placa de calentamiento a 60°C, hasta que el sedimento se disuelva en la solución (casi por completo). 7. Filtrar con papel filtro Whatman # 41 y un embudo, la solución del escaso sedimento que falto de disolverse. 8. Separar la solución en dos volúmenes iguales de 125 mL c/u, Figura 12. 9. Llamaremos Muestra 1, a la muestra de 125 ml de solución, la cual se deja en reposo y temperatura ambiente; y llamaremos Muestra 2, a la muestra del mismo volumen pero que se dejará en la placa de calentamiento hasta que se evapore el 20% de la solución (25 mL), para después retirarla y dejarla en reposo. 10. Observar los resultados de la cristalización en ambas muestras. Figura 12. Muestras 1 y 2 (Respectivamente) al Inicio de su Reposo. Material y Equipo • Alambre de Cobre • Ácido Nítrico (HNO3) • Ácido Sulfúrico (H2SO4) • Agua Destilada • Placa de Calentamiento • Matraz Aforado con Tapón • Vasos de Precipitado • Filtros Doble Whatman # 41