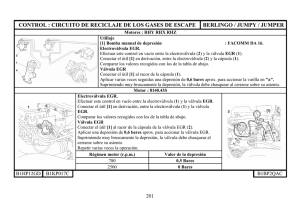

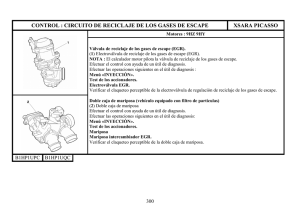

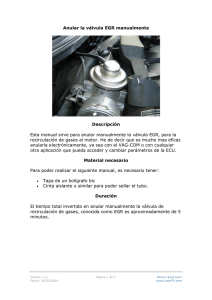

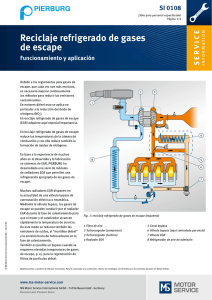

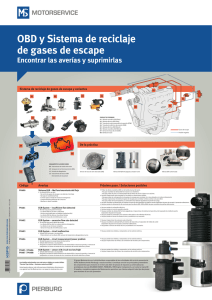

sistemas de control de emisiones

Anuncio