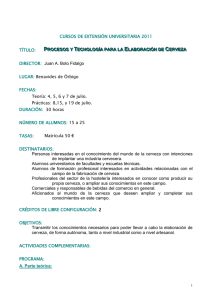

mejores técnicas disponibles en el sector cervecero.

Anuncio