Descarga de Tanques

Anuncio

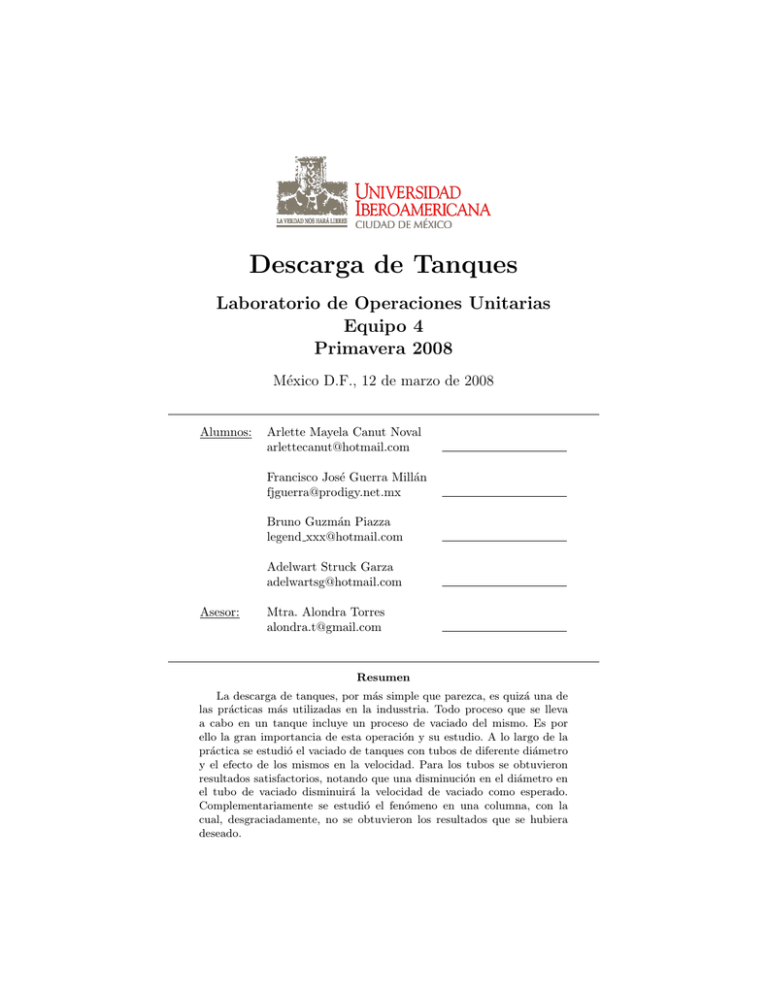

Descarga de Tanques Laboratorio de Operaciones Unitarias Equipo 4 Primavera 2008 México D.F., 12 de marzo de 2008 Alumnos: Arlette Mayela Canut Noval [email protected] Francisco José Guerra Millán [email protected] Bruno Guzmán Piazza legend [email protected] Adelwart Struck Garza [email protected] Asesor: Mtra. Alondra Torres [email protected] Resumen La descarga de tanques, por más simple que parezca, es quizá una de las prácticas más utilizadas en la indusstria. Todo proceso que se lleva a cabo en un tanque incluye un proceso de vaciado del mismo. Es por ello la gran importancia de esta operación y su estudio. A lo largo de la práctica se estudió el vaciado de tanques con tubos de diferente diámetro y el efecto de los mismos en la velocidad. Para los tubos se obtuvieron resultados satisfactorios, notando que una disminución en el diámetro en el tubo de vaciado disminuirá la velocidad de vaciado como esperado. Complementariamente se estudió el fenómeno en una columna, con la cual, desgraciadamente, no se obtuvieron los resultados que se hubiera deseado. Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 Índice 1. Objetivo 3 2. Introducción 3 3. Marco Teórico 3 4. Equipo 6 5. Procedimiento Experimental 6 6. Datos Experimentales y Resultados 7 7. Análisis 13 8. Conclusiones 14 A. Código de Matlab utilizado. 16 A. Canut, F. J. Guerra, B. Guzmán, A. Struck 2 Universidad Iberoamericana 1. Laboratorio de Operaciones Unitarias, Primavera 2008 Objetivo Desarrollar un programa de cómputo para resolver el modelo matemático que describe el drenado de un tanque. Comparar los tiempos experimental y teórico de drenado de un tanque con tubos de descarga de diferentes diámetros y longitudes. 2. Introducción El vaciado de tanques con descarga lateral o en el fondo ha sido estudiado ampliamente y se han publicado modelos que representan la influencia de variaciones en el diámetro y forma del orificio en el flujo volumétrico. Por medio de la aplicación de los principios de conservación de masa y momentum se formulará un modelo matemático que describe el vaciado de un tanque al que no se le repone agua, para ser validado experimentalmente. 3. Marco Teórico Para el diagrama siguiente, consideremos un sistema isotérmico con un fluido newtoniano, incomprensible, con densidad, viscosidad y composición constantes. Figura 3.1: Diagrama de un tanque. A. Canut, F. J. Guerra, B. Guzmán, A. Struck 3 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 Aplicando el principio de conservación de masa en el sistema de la Figura 3.1 se tiene: ṁ1 − ṁ2 = dm dt (3.1) donde: ṁ1 = flujo másico del lı́quido que entra al tanque ṁ2 = flujo másico del lı́quido que sale del tanque m = masa del lı́quido acumulada en el tanque t = tiempo Sabemos que ṁ1 = 0 y que: m ṁ2 = h · A1 · ρ (3.2) = q·ρ (3.3) donde: A = Área transversal de flujo h = Altura del lı́quido en el tanque q = Flujo volumétrico ρ = Densidad del fluido sustituyendo las ecuaciones (3.2) y (3.3) en la ecuación (3.1) tenemos: d (h · A1 · ρ) (3.4) dt Si tomamos A y ρ como constantes y simplificamos, la ecuación (3.4) se reduce a: −q·ρ= − q dh = A1 dt (3.5) Sabemos que q = v2 · A2 , por lo tanto, si sustituimos q en (3.5) nos queda: − v2 A2 dh = A1 dtσ (3.6) Planteando un balance de energı́a mecánica entre el punto 1 y 2 del sistema de la Figura 3.1 obtenemos: z1 punto X 2 fD · v 2 · L g P1 v1 2 g P2 v2 2 + + = z2 + + + gc ρ1 2gc gc ρ2 2gc punto 1 2 · gc · D (3.7) Desarrollando el último término de la ecuación (3.7) tenemos: punto X2 fD · v 2 · L fD · v1 2 · L fD · v2 2 · L = + 2 · gc · D 2 · gc · D1 2 · gc · D2 punto 1 A. Canut, F. J. Guerra, B. Guzmán, A. Struck (3.8) 4 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 El factor de fricción de Darcy (fD ) para flujos con un Re > 3000, está definido por la ecuación de Colebrook: 1 −2 ε 2.51 √ = ln + (3.9) fD 2.3056 3.7 · D Re fD donde: ε = Rugosidad del material Sustituyendo la ecuación (3.8) en la ecuación (3.7) y haciendo las suposiciones pertinentes para simplificarla, se llega a: z1 · g = f D · v2 2 · L v2 2 + 2 2 · D2 (3.10) z1 · g = v2 2 fD · L 1+ 2 D2 (3.11) Rearreglando: Despejando la velocidad (v2 ): v u 2·z ·g u 1 v2 = t 1 + fD2·L (3.12) z1 = h + L (3.13) v u 2 · g (h + L) u v2 = t 1 + fD2·L (3.14) Sabemos que: Por lo tanto: Sustituyendo la ecuación (3.12) en la ecuación (3.6) obtenemos: v dh A2 u (h + L) u2 · g =− t dt A1 1 + fD ·L (3.15) 2 A. Canut, F. J. Guerra, B. Guzmán, A. Struck 5 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 Figura 4.1: Diagrama del equipo utilizado. 4. Equipo El equipo utilizado en la práctica consiste de un tanque cilı́ndrico al que se le pueden ajustar tubos de descarga de diferentes diámetros y longitudes (ver la Figura 4.1). donde: Tubo 1: longitud = 32.0 cm, diámetro = 0.575 cm Tubo 2: longitud = 32.0 cm, diámetro = 0.355 cm Tubo 3: longitud = 60.5 cm, diámetro = 0.550 cm Tubo 4: longitud = 78.0 cm, diámetro = 0.595 cm 5. Procedimiento Experimental Colocar el primer tubo a la descarga del tanque Llenar el recipiente con agua Dejar que el lı́quido se descargue Hacer las mediciones necesarias A. Canut, F. J. Guerra, B. Guzmán, A. Struck 6 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 Cambiar el tubo de descarga y repetir la operación con el resto de los tubos 6. Datos Experimentales y Resultados Los datos experimentales para cada tubo se muestran en las Tablas 6.1 - 6.4. Tabla 6.1: Datos experimentales Tubo 2. Altura [cm] 25 24 23 22 21 20 19 18 17 16 15 14 13 12 11 10 9 8 7 6 5 0 Tiempo [s] 0 9.9 21.3 32.5 44.1 55.1 66.0 77.5 88.7 100.2 112.5 125.6 136.5 148.1 161.4 173.5 186.8 198.3 212.2 213.0 230.3 296.0 El algoritmo desarrollado para integrar numéricamente la ecuación (3.15) se muestra en el Apéndice A. El algoritmo detallado del programa realizado se obtiene realizando los siguientes pasos, con base en las Figuras 3.1 y 4.1. Del balance de masa ṁ1 = ṁ2 y ya que el flujo es incompresible Q1 = Q2 , la energı́a cinética del tanque se desprecia ya que la velocidad en 1 es mucho mayor a la velocidad en 2. A. Canut, F. J. Guerra, B. Guzmán, A. Struck 7 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 Tabla 6.2: Datos experimentales Tubo 3 (corrida 1). Altura [cm] 25 20 15 10 5 0 Tiempo [s] 0 18.8 37.4 57.4 78.1 96.2 Tabla 6.3: Datos experimentales Tubo 3 (corrida 2). Altura [cm] 25 22 19 16 13 10 7 6 5 0 Tiempo [s] 0 11.8 22.3 33.5 45.0 57.2 69.5 73.0 77.6 96.0 Tabla 6.4: Datos experimentales Tubo 4. Altura [cm] 25 20 15 10 5 0 A. Canut, F. J. Guerra, B. Guzmán, A. Struck Tiempo [s] 0 17.6 34.7 52.8 73.0 86.4 8 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 Despejando la altura de la ecuación de Bernoulli se obtiene: i za · g v2 2 v2 2 h = + f D2 + Kent + Ksal gc 2 · gc 2 · gc L (6.1) Para calcular el factor de fricción se utiliza la ecuación de Colebrook-White: 1 ε 2.51 √ = −2.0 · log √ + (6.2) 3.7 · D2 f Re · f donde: D2 · v2 · ρ µ (6.3) = Qe − Qs (6.4) = ρ·v π 2 = D ·z 4 (6.5) Re = Ya que: dm dt m v (6.6) Se obtiene: dz 4 · (Qe − Qs ) = dt π · D1 2 (6.7) Condiciones Iniciales: t = z = zA π 2 D2 · v2 = 4 Qs 0 (6.8) (6.9) (6.10) La solución a este problema se consigue por medio del planteamiento de un sistema álgebro-diferencial.[1] La Figura 6.1 muestra el detalle del algoritmo. Las gráficas obtenidas se muestran en las Figuras 6.2 - 6.6. Además de los diferentes tubos se realizó el experimento en una columna. Los datos experimentales se muestran en la Tabla 6.5. Las caracterı́sticas se presentan en la Tabla 6.6. La Figura 6.7 muestra los resultados obtenidos para la columna. A. Canut, F. J. Guerra, B. Guzmán, A. Struck 9 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 (a) (b) (c) Figura 6.1: (a) Resolver ecuación diferencial, (b) Resolver Balance de Masa. (c) Resolver Balance de Masa. A. Canut, F. J. Guerra, B. Guzmán, A. Struck 10 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 Figura 6.2: Valores experimentales de altura contra tiempo para los cuatro tubos. Figura 6.3: Valores teóricos de altura contra el tiempo para los cuatro tubos. A. Canut, F. J. Guerra, B. Guzmán, A. Struck 11 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 Cuadro 6.5: default Altura [cm] 1.55 1.5 1.45 1.4 1.35 1.3 1.25 1.2 1.15 1.1 1.05 1 0.95 0.9 0.85 0.8 0.75 0.7 0.65 0.6 0.55 0.5 0.45 0.4 0.35 0.3 0.25 0.2 0.15 0.1 0.05 0 Tiempo [s] 0 3.8 6.2 8.6 11.2 13.5 16.2 0 3.8 6.2 8.6 11.2 13.5 16.2 19.1 21.8 24.3 27.2 30 32.7 35.8 39.2 42.5 45.2 48.6 52.4 55.8 59.3 63.2 68.07 72.03 91 Cuadro 6.6: Parámetros para la columna extra. Parámetro Diámetro Altura Tubo descarga Valor 4.5 154.2 21.5 A. Canut, F. J. Guerra, B. Guzmán, A. Struck Unidades cm cm cm 12 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 Figura 6.4: Valores teóricos y experimentales de altura contra tiempo. Tubo 2. 7. Análisis El arreglo que más tardó en drenar fue el tanque con el tubo 2 enroscado (longitud = 32.0 cm, diámetro = 0.355 cm), posteriormente el arreglo con el tubo 3 enroscado (longitud = 60.5 cm, diámetro = 0.550 cm) y por último el arreglo con el tubo 4 enroscado (longitud = 78.0 cm, diámetro = 0.595 cm). Esto se debe a que el diámetro del tubo 2 es menor al del tubo 3 y éste a su vez es menor al del tubo 4. La longitud del tubo en este caso no juega un papel particularmente importante, pues la velocidad es mucho más rápida dentro del tubo que en el tanque. De esta forma, se puede considerar que es constante en los tres casos. Los resultados son correctos, ya que sabemos gracias al principio de continuidad que a menores diámetros se tendrán menores flujos. También se tienen que considerar las pérdidas por fricción en cada uno de estos tubos. Sin embargo, en la prátcia realizada el factor que afecta en el drenaje de los cilindrios se debe a que el drenado del tanque se contrarrestra con diámetros mayores. Para efectos de este reporte se despreciaron las pérdidas por fricción. Al comprar los perfiles de drenado teóricos y experimentales (Figuras 6.2 6.6) se puede observar una péquea diferencia para los tubos 2 y 3 y una diferencia A. Canut, F. J. Guerra, B. Guzmán, A. Struck 13 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 Figura 6.5: Valores teóricos y experimentales de altura contra tiempo. Tubo 3. un poco más significativa en el caso del tubo 4, estás diferencia se puede deber a la falta de exactitud al registrar el tiempo correspondiente mayoritariamente. Asimismo pueden existir errores de apreciación en la lectura de la altura. No obstante, los resultados obtenidos son satisfactorios. En el caso de la columna (Figura 6.7) sı́ se observan variaciones considerables. Curiosamente el drenado del tanque deberı́a ser más lento de lo obtenido experimentalmente. Precisamente este fenómeno resulta difı́cil de justificar, sin embargo, después de revisar minuciosamente el algoritmo con el que se calculó no queda más que aceptar los resultados. Errores de apreciación en la lectura de la altura o de precisión al registrar el tiempo no deberı́an representar un error tan significativo. Serı́a necesario repetir las mediciones, para poder tener un punto de comparación sobre el cual discutir más a detalle el asunto. 8. Conclusiones Con base en los resultados obtenidos para la descarga de tanques con tubos de diferentes diámetros se puede afirmar que la práctica se lelvó a cabo de forma exitosa. Si bien los resultados para la columna no resultan como esperados, más allá de desalentarnos representan un interés y motivación en volver a estudiar A. Canut, F. J. Guerra, B. Guzmán, A. Struck 14 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 Figura 6.6: Valores teóricos y experimentales de altura contra tiempo. Tubo 4. de forma experimental el fenómeno para poder dectar las fallas. Si bien la descarga de tanques parece simple y sin importancia, es una de las prácticas más utilizadas en todo proceso industrial o experimental. Su adecuada comprensión puede representar ahorros significativos del tiempo de un proceso. Es por ello la importancia de su estudio y la adecuada comprensión del fenómeno. Como lo pudimos ver a través de esta práctica, es posible desarrollar algoritmos para simplificar laresolución de los problemas y de cierta forma automatizar el método de solución. De acuerdo a los alcances de la práctica e incluso considerando los resultados para la columna, se puede concluir que los objetivos fueron satisfechos no sólo por los resultados obtenidos, sino por el aprendizaje adquirido respecto al tema. A. Canut, F. J. Guerra, B. Guzmán, A. Struck 15 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 Figura 6.7: Valores teóricos y experimentales de altura contra tiempo. Columna. Referencias [1] Noel deÑevers. Mecánica de Fluidos para Ingenieros Quı́micos. Continental, Mexico, 1a ed. edition, 2006. A. Código de Matlab utilizado. % inicio del archivo tanque.m %================ function tanque2 %================ % clc; clear all; format compact; global D2 Qe D1 mu rho E L Ke Ks g gc % caracteristicas f\’isicas del agua mu = 0.001; % kg /(m s) rho = 1000;% kg/m^3 %tanque D1 = 0.14; %m % Valores a cambiar dependiendo del tubo utilizado (2,3, \’o 4) A. Canut, F. J. Guerra, B. Guzmán, A. Struck 16 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 L =32/100 %tubo D2 = 0.355/100 ; %m % Tubo descarga: % Diametro ext 0.9 cm % Diametro int 0.7 cm % % % % Tubo extra Diametro 4.5 cm Altura 154.2 cm con todo y tubo de descarga Tubo descarga 21.5 cm %Tubo 1: long. = 32.0 cm, di\’ametro = 0.575 cm %Tubo 3: long. = 60.5 cm, di\’ametro = 0.550 cm %Tubo 4: long. = 78.0 cm, di\’ametro = 0.595 cm Ke =0.05; % K de entrada Ks =0.1; % K de salida za = L+.25; % altura del tubo atornillado m\’as altura del tanque g = 9.81;% m/s^2 gc = 9.81; % (kg m /s^2)/kgf Qe = 0; % flujo volumetrico a la entraD1 del tanque z0 = za;% altura inicial en la superficie del tanque E=4.5E-6 %m % ======================================== ts = [0,300];% segundos % ========================================== [t,z] = ode15s(@bmasa2,ts,z0); % solucion de la ec. dif. % interpolando la altura z=34 m % td = interp1(z,t,L); % fprintf(’tiempo de descarga: %8.2f seg\n’,td) % % % % Tubo extra Diametro 4.5 cm Altura 154.2 cm con todo y tubo de descarga Tubo descarga 21.5 cm t1=t A. Canut, F. J. Guerra, B. Guzmán, A. Struck 17 Universidad Iberoamericana Laboratorio de Operaciones Unitarias, Primavera 2008 z1=(z*100-L*100) figure(1), plot(t,z1), xlabel(’t [s]’), ylabel(’z [cm]’) title(’Perfil te\’orico del altura en el tiempo, Tubo 1’) grid %inicio del balance de masa %========================== function dzdt = bmasa2(t,z) %========================== % global D1 D2 Qe % Estimados iniciales para el factor de fricci\’on y la velocidad f0 = 0.02; v20 = 1; % m/s za = z; options= optimset(’Display’,’off’); [var,fun,flag]=fsolve(@bem,[f0,v20],options,za); if ( flag~=1 ) fprintf(’no convergio\n’) end v2 = var(2); Qs = pi/4*D2^2*v2; dzdt = 4*(Qe-Qs)/(pi*D1^2); %balance de energ\’ia mec\’anica %========================== function fun = bem(varin,za) %========================== % global mu rho D2 E L Ke Ks g gc f = varin(1); v2 = varin(2); Re = D2*rho*v2/mu; fun(1) = 1/sqrt(f) + 2*log10( E/(3.7*D2 ) + ... 2.51/( Re*sqrt(f) ) ); fun(2) = -za*g/gc + v2^2/(2*gc) + ... v2^2/(2*gc)*( f*L/D2 + Ke + Ks ); A. Canut, F. J. Guerra, B. Guzmán, A. Struck 18