estudio del efecto de la temperatura en la resistencia y migraciones

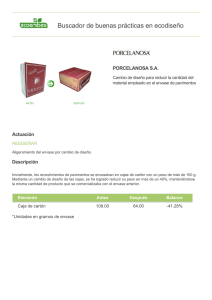

Anuncio