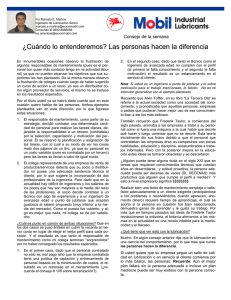

12 errores de lubricación más comunes

Anuncio

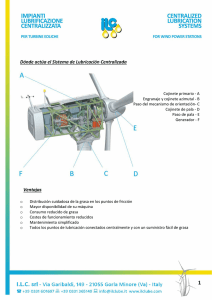

Por Marcelo E. Martins Ingeniero de Lubricación Senior [email protected] Consultas al 0800-8888088 [email protected] Consejo de la semana Los 12 errores de lubricación más comunes La lubricación generalmente es considerada como la cenicienta de una planta. Es usual que se la menosprecie enviando a realizarla al personal que recién ingresa, asumiendo que es una tarea por demás sencilla. Los errores más comunes, identificados por la Sociedad de Tribologistas e Ingenieros de Lubricación (S.T.L.E.), incluyen el mencionado y otros más, que trataré de cubrir sintéticamente en los siguientes párrafos. • Si usted está cometiendo alguno de estos errores, no se aflija, ya que la solución de los mismos constituye una oportunidad de mejora muy valiosa. • • • • • • Error 1 - No asignar la responsabilidad general por el proceso de lubricación a una persona. Cuando existen muchos responsables, al final ninguno lo es. Error 2 - No evaluar adecuadamente los requerimientos de lubricación de la maquinaria. La evaluación física es sólo parte del trabajo, deben verificarse los manuales de los fabricantes de cada máquina para determinar los requerimientos de lubricación. Error 3 - No limitar el número de lubricantes utilizados Recuerde, cada lubricante nuevo que incorpora aumenta el riesgo de errores en la aplicación, tener la menor cantidad de lubricantes posibles reduce esa posibilidad. Error 4 - No programar adecuadamente la lubricación. Cuando la lubricación es una tarea más en una larga lista de tareas de mantenimiento es muy común que se deje de lado por tareas más urgentes. Error 5 - No mantener registros adecuados. El historial de una máquina brinda información valiosísima a los ingenieros para diseñar estrategias de mejora. Error 6 - No evitar la contaminación de lubricantes. La contaminación es la principal causa de mal funcionamiento de los lubricantes, y en muchas • • • • plantas se hace muy poco al respecto, creyendo que si no se ve entonces no existe. Error 7 - No usar el lubricante correcto. La selección del lubricante correcto para cada aplicación debe siempre basarse en los siguientes factores: – Tipo de pieza a ser lubricada – Temperaturas extremas de operación – Velocidad y carga – Horas de uso esperado por día – Edad y condición del equipo – Importancia del equipo en el proceso de producción – Recomendaciones del fabricante – Procedimientos de lubricación actuales – Lubricantes disponibles en la planta Error 8 - No investigar todas las fallas mecánicas. Las fallas nos brindan oportunidades de aprendizaje, por lo que al no evaluarlas renunciamos a aprender. Error 9 - No evitar que personal no autorizado lubrique los equipos. Sólo personal entrenado debe lubricar, pues personas sin capacitación pueden cometer errores muy costosos. • Error 10 - No contratar personal competente y entrenarlo para la tarea. Este error es más común de lo que parece, sobre todo en un contexto donde contratar personar calificado es más costoso y el camino fácil es contratar personal más barato. Error 11 - No responder a la retroalimentación de los lubricadores. Ellos conocen la maquinaria, el mal de "la soberbia los ingenieros" a veces nos juega en contra. Error 12 - No actualizar y redefinir el programa de lubricación. Con las nuevas tecnologías y el avance de la comunicación, la productividad puede aumentarse en forma ilimitada. Deje que los ingenieros de ExxonMobil diseñen un plan para que en su planta estos errores sean erradicados y pueda tener una lubricación de primera clase.