Especificaciones Técnicas para el Diseño y Construcción de

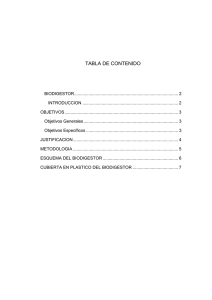

Anuncio