Descargar Obra

Anuncio

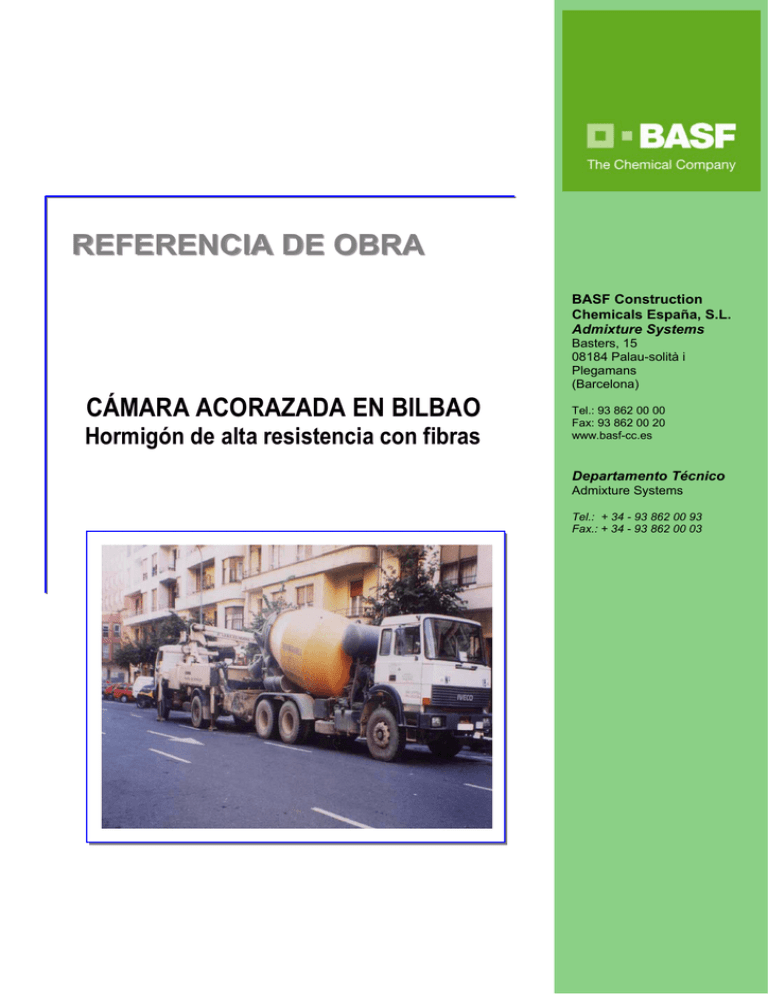

BRA EO EFERENCIA D R OBRA DE REFERENCIA BASF Construction Chemicals España, S.L. Admixture Systems Basters, 15 08184 Palau-solità i Plegamans (Barcelona) CÁMARA ACORAZADA EN BILBAO Hormigón de alta resistencia con fibras Tel.: 93 862 00 00 Fax: 93 862 00 20 www.basf-cc.es Departamento Técnico Admixture Systems Tel.: + 34 - 93 862 00 93 Fax.: + 34 - 93 862 00 03 Departamento Técnico – Admixture Systems - INTRODUCCIÓN En el año 1998 se construyó en el centro de la ciudad de Bilbao una cámara acorazada en la cual se exigía un hormigón de elevada resistencia. Se demandaban 100 N/mm2 de resistencia a compresión a 28 días, con una consistencia fluida y para un ambiente IIa (HA-100/f/12/IIa) y que fuera bombeable hasta 300 metros. - ELECCIÓN DE MATERIALES Y FORMULACIÓN: Tras minuciosos ensayos previos, se decidió trabajar con los siguientes materiales: - Cemento: Tipo CEM I-52,5R Arena 0/5: Natural silícea doblemente lavada con un 99% de equivalentes Árido ofítico 6/12: De TM 12 mm, o% de partículas blandas y 10.6% de Desgaste de Los Ángeles. Microsílice: MEYCO MS 610 de BASF C.C. España, dosificada al 12% spc. Fibra de acero: DUOLOC de BASF C.C. España, dosificada a 40 kg/m3. Aditivo superplastificante: GLENIUM 52 de BASF C.C. España, dosificado al 2.7% spc. La dosificación considerada fue la siguiente: CEM I-52,5R Arena 0/5 Grava 6/12 MEYCO MS 610 DUOLOC Agua total GLENIUM 52 490 kg/m3 600 kg/m3 1150 kg/m3 60 kg/m3 40 kg/m3 147 l/m3 2.7% spc Con esta dosificación de hormigón (R A/C 0.3), gracias a la gran actividad de los aditivos superplastificantes basados en policarboxilatos, se consiguieron consistencias totalmente líquidas, sin pérdida de trabajabilidad durante el transporte y durante la puesta en obra y sin retrasos de fraguado, y ofreciendo resistencias medias a 28 días superiores a los 120 N/mm2. Aspecto del hormigón. El color oscuro es típico de los hormigones con microsílice. Cámara acoradaza en Bilbao Página 2 de 3 Departamento Técnico – Admixture Systems - FABRICACIÓN, TRANSPORTE Y PUESTA EN OBRA: Establecida la dosificación, se procedió a la fabricación industrial del hormigón. El ciclo de carga era el siguiente: - Vertido de la totalidad de agua y aditivo en el camión, batiendo a velocidad de agitación durante 5 minutos. Vertido de la mitad de la carga de los componentes secos (cemento, áridos, microsílice y fibras), batiendo 7 minutos a velocidad de agitación. Repetición del ciclo anterior con el resto de carga seca. Transporte sobre camión durante 15 minutos hasta la obra a velocidad de régimen. En todos los casos la humedad de los áridos estaba perfectamente determinada y considerada en el cálculo de la R A/C. El volumen cargado fue siempre de 5 m3, para asegurar un perfecto amasado. La puesta en obra se realizó por vertido y por bombeo, dependiendo de las zonas. En ningún caso no aparecieron problemas. La compactación se realizó con vibrador de aguja. No se adoptaron medidas especiales de curado porqué se trataba de una obra interior, protegida de la intemperie. Cámara acoradaza en Bilbao Página 3 de 3