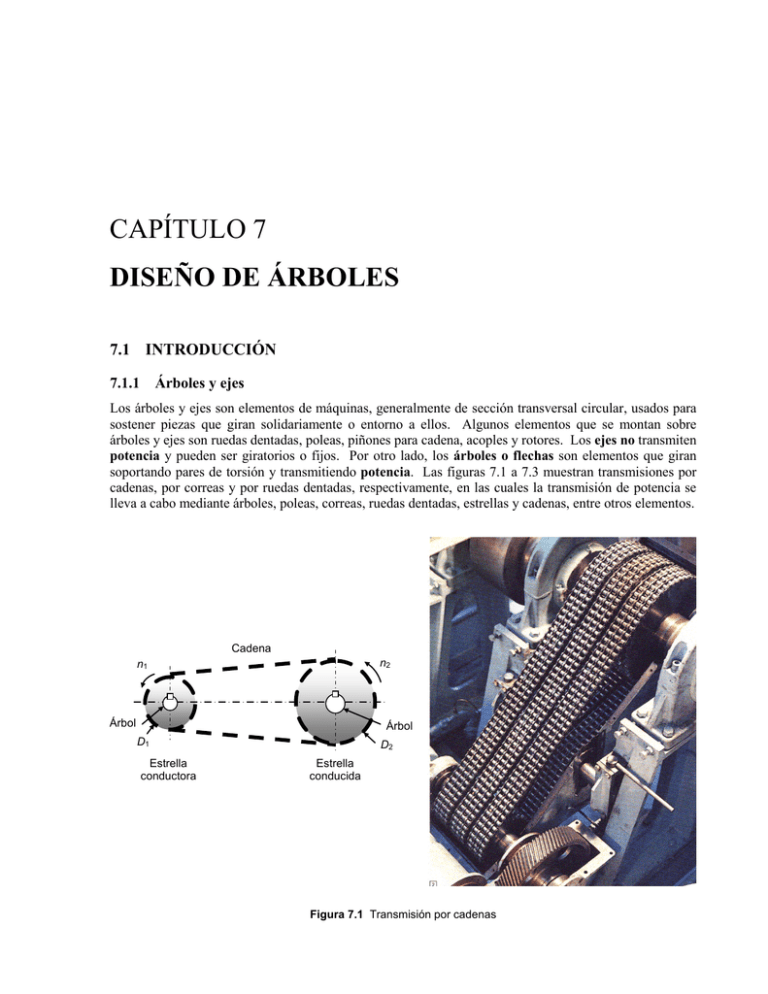

Capítulo 7 Diseño de árboles

Anuncio