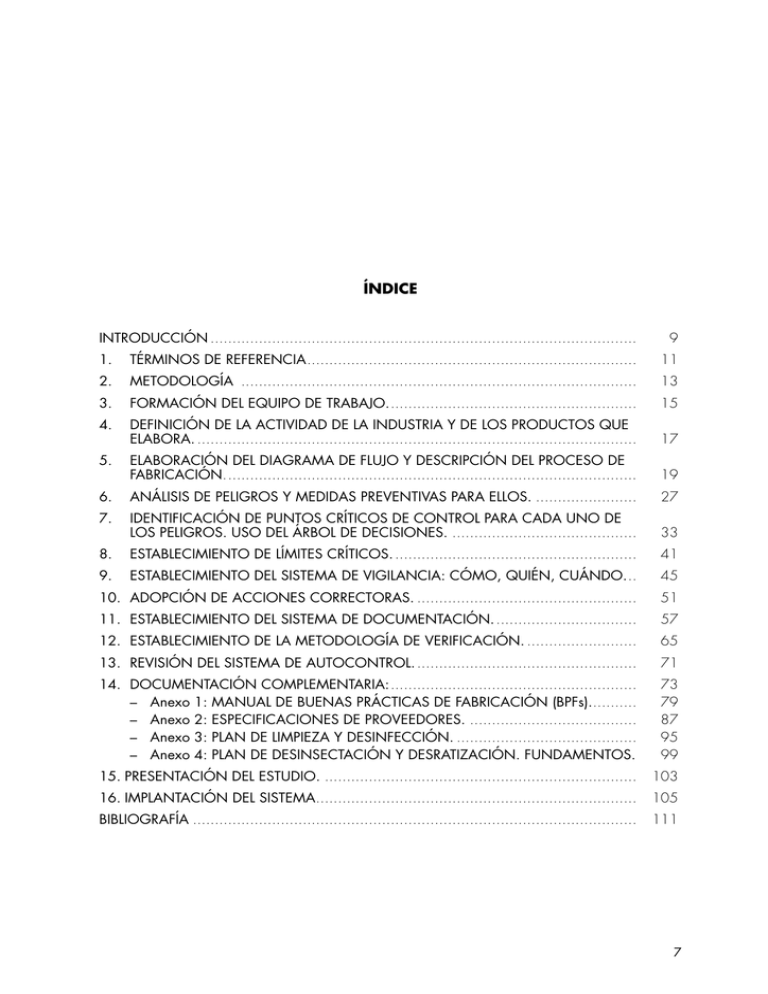

Manual práctico para el diseño e implantación de

Anuncio