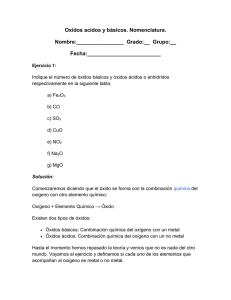

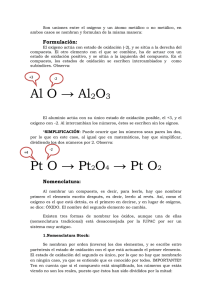

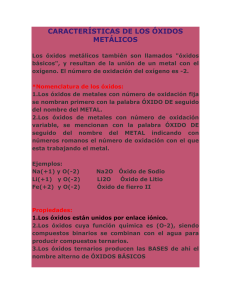

OXIDACIÓN EN ALTA TEMPERATURA

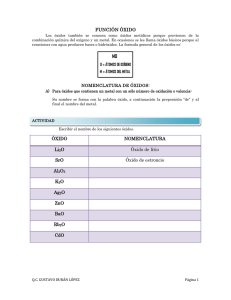

Anuncio