8070. Solución de errores.

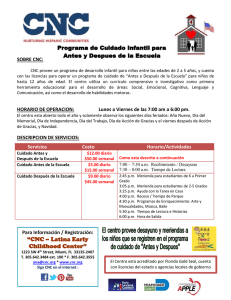

Anuncio