Introducción a Controladores Industriales

Anuncio

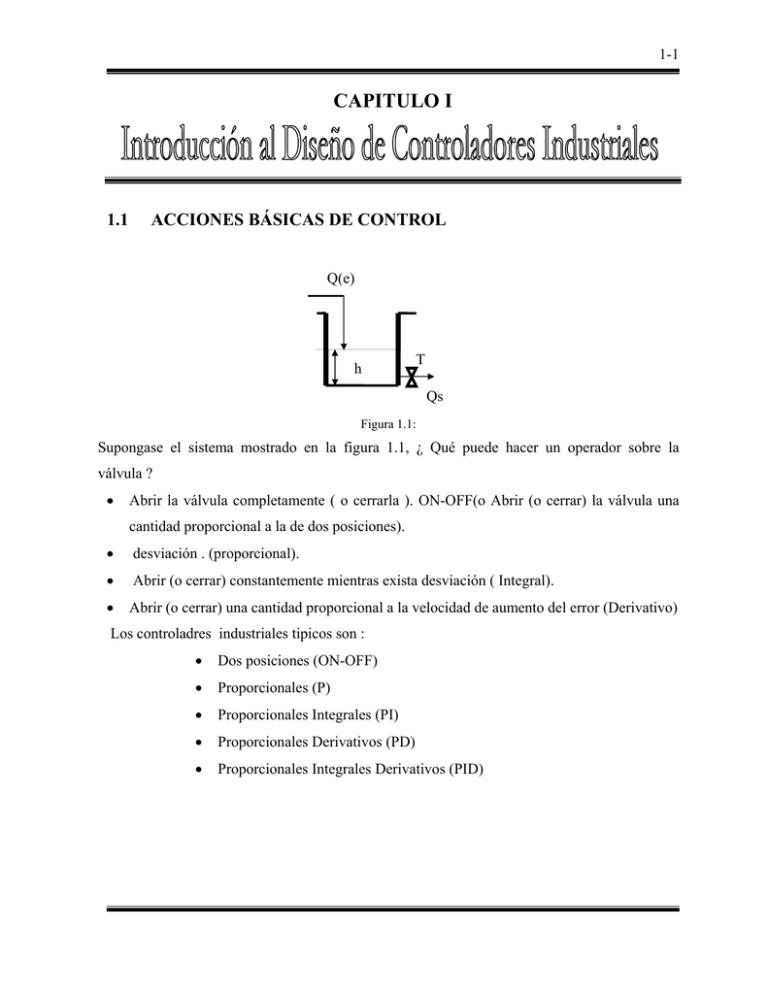

1-1 CAPITULO I 1.1 ACCIONES BÁSICAS DE CONTROL Q(e) h T Qs Figura 1.1: Supongase el sistema mostrado en la figura 1.1, ¿ Qué puede hacer un operador sobre la válvula ? • Abrir la válvula completamente ( o cerrarla ). ON-OFF(o Abrir (o cerrar) la válvula una cantidad proporcional a la de dos posiciones). • desviación . (proporcional). • Abrir (o cerrar) constantemente mientras exista desviación ( Integral). • Abrir (o cerrar) una cantidad proporcional a la velocidad de aumento del error (Derivativo) Los controladres industriales tipicos son : • Dos posiciones (ON-OFF) • Proporcionales (P) • Proporcionales Integrales (PI) • Proporcionales Derivativos (PD) • Proporcionales Integrales Derivativos (PID) 1-2 1.2 CONTROLADORES INDUSTRIALES TÍPICOS. 1.2.1-Control De Dos Posiciones (On-Off) Este tipo de acción de control es tal que el elemento final de control se mueve o conmuta rápidamente a una de dos posiciones, cuando el error alcanza una magnitud predeterminada. Esta acción se puede representar por: m(t) Abierto S(t) CR t m(t) E(t) cerrado t Brecha diferencial Figura 1.2 Figura 1.3 m(t): posición de la válvula S(t): variable controlada E(t): error CR: variable de referencia Brecha diferencial: Es el rango (C1,-C1) en el que se mueve la señal de error, antes de que se produzca la conmutación o cambio de posición de la variable manipulada . En la figura 1 se muestra la brecha diferencial como función de error E(t) y la variable manipulada m(t). En la figura 3 se muestra el efecto de la brecha diferencial sobre la variable controlada S(t). S(t) C1 t -C1 m(t) t Figura 1.4 Aplicaciones : Sistemas de gran escala con cambios lentos en el proceso.Ej: Calentamiento / enfriamiento de ambientes. Controles de temperatura para los baños, controles de nivel en tanques. 1-3 1.2.2.- Control Proporcional (P) En un control proporcional existe una relación lineal entre la señal de salida del controlador m(t) y su entrada el error E(t) m( t ) = K p E ( t ) + m 0 (1) donde: Kp = constante de proporcionalidad. m0 = salida del controlador cuando E(t) = 0 ó posición del elemento final de control para E(t) = 0 Cuando el sistema opera estacionariamente alrededor de un punto de operación, se puede escribir la ecuación (1) como : m = K p E + m0 (1`) si restamos (1) – (1`), obtenemos el comportamiento del controlador expresado en variables de perturbación . (m( t ) − m ) = K p (E( t ) − E ) (2) m* (t) = K p E* (t) (2`) aplicando Transformada de Laplace a (2`) M * (s) = K p E * (s) ∴ G c (s) = M * (s) E * (s) = Kp = Kc m(t) abierto Kp E(t) cerrado Rango óptimo de operación Figura 1.5 1-4 Banda proporcional: Cambio porcentual en la variable de la salida o controlada que produce un movimiento completo de la válvula.o elemento final de control %∆ C 100 100 Kp = %BP 100% 50% 0 200% 100 % abertura Figura 1.6 Desviación estable (off-set) : Una característica importante del control proporcional es que éste produce un error de la variable dinámica en el punto de operación, cuando ocurre un cambio. Puede ser minimizado por un gran valor de Kc o sea por un pequeño valor de la banda proporcional. 1.4 1.2 1 K=30 0.8 K=10 K=1 0.6 0.4 0.2 0 K=1 0 2 4 6 Figura 1.7 8 10 1-5 1.2.3.- Control Proporcional Integral ( P I ) Al agregar la acción integral a la proporcional se elimina el offset. Industrialmente se usa el P I y no el I puro. Este tipo de control puede ser empleado en sistemas que tienen grandes cambios, pero estos a su vez , deben ser lentos para evitar sobreimpulsos producidos por el tiempo de integración. Una desventaja es que durante el arranque de procesos batch, la acción integral causa considerables impulsos del error antes de alcanzar el punto de operación. La expresión matemáticas que define a este tipo de controlador es: m( t ) = K p E ( t ) + Kp Ti ∫ E( t ) + m 0 y la función de transferencia correspondiente es: M ( s) 1 ⎞ ⎛ = K ⎜1 + ⎟ E ( s) ⎝ Ti.s ⎠ donde Ti es el tiempo integral, cuya función es regular la acción intgral. Su recíproco recibe el nombre de frecuencia de reposición y mide las veces que por unidad de tiempo se repite la acción “proporcional”. Esta clase de controlador incrementa el tipo de un sistema. En general su efecto se traduce en disminuir apreciablemente el error en estado estacionario a costa de una desmejora de la parte transiente de la respuesta del sistema controlado. 1-6 Ajuste Alta integración Ti Abierto Tiempo Contribución de la respuesta Ajuste Baja K(E) Posición de la válvula K(E) Contribución de la respuesta Cerrado Tiempo +E Error (SP-PV) Cero error (SP=PV -E Tiempo Figura 1.8 Respuesta al aplicar un escalón en la referencia 1-7 Fig. 1.9 Respuesta a cambios en la carga con control proporcional Fig. 1.10 Respuesta a cambios en la carga con control proporcional integral 1-8 1.2.4.- Control Proporcional –Derivativo (PD) Este control no elimina el off-set producido por el control proporcional , sin embargo puede colocarse en sistemas con cambios rápidos mientras que el off-set sea aceptable. Su representación matemática viene dada por la expresión : m(t) = Kp E(t) + KpTd dE (t ) dt (1) y la correspndiente función de transferencia por: M ( s) = K p (1 + Td .s ) E ( s) (2) Como se puede apreciar en (2), este tipo de controlador introduce un cero en la función de transferencia de lazo abierto. Esta acción derivativa tiene como ventaja anticiparse al error. Fig 1.11 Cambios de la válvula causados por cambios en los valores de referencia 1-9 Fig 1.12 Acción derivativa debido a un valor de referencia tipo rampa 1-10 1.2.5.-CONTROL PROPORCIONAL–INTEGRAL– DERIVATIVO(PID) Este tipo de controlador reúne las ventajas de todos los controladores.Las ecuaciones que lo representan están a continuación : m(t) = KpE(t) + Kp Ti ∫ E( t )dt + K p Td dE( t ) dt y su correspondiente Transformada de Laplace es : M (s) 1 ⎛ ⎞ = K p ⎜1 + + Td .s ⎟ E(s) ⎝ Ti.s ⎠ C(t) 1 2 3 4 t P I D Fig. 1.13: En las zonas 1 y 3 la acción derivativa se opone a la integral para prevenir sobreimpulsos. En las zonas 2 y 4 las acciones se suman para evitar aumentos del error y regresar al sistema al valor deseado. Este control puede usarse en cualquier proceso bajo cualquier condición. • La acción proporcional corrige la salida del controlador en una cantidad proporcional a la desviación. • La acción integral corrige la salida del controlador en una cantidad proporcional a la integración de la desviación. • La acción derivativa corrige a la salida del controlador en una cantidad proporcional a la rata de cambio del error. • El efecto que tiene este control es que adelanta la respuesta, mejora la estabilidad y no modifica el estado estacionario. 1-11 1.3 AJUSTE EMPIRICO DE CONTROLADORES INDUSTRIALES Existen dos métodos principales para el ajuste de controladores a)- Método de oscilación contínua (Ziegler y Nichols) b)- Método de la curva de reacción .(Cohen y Coon) 1.3.1 Método de oscilación continua : Para que este método se pueda aplicar, la respuesta transitoria debe poder alcanzar la estabilidad crítica en función de un aumento de ganancia .El procedimiento a seguir es: • A lazo cerrado, el Td (tiempo derivativo) se lleva a cero y el Ti (tiempo integral) se lleva a su valor máximo. • Se excita al sistema con un escalón en el valor de referencia y se obtiene : • Kcmáx : K crítica • Pu : período de oscilación para Kc. • Los parámetros sugeridos como “un primer valor de ajuste” son : Tabla 1.1: Parámetros sugeridos como un primer valor de ajuste Kcon Ti(min) Td(“) P PI PID 0,5Kc 0,45Kc 0,6Kc Pu/1,2 Pu/2 Pu/8 Este método debe producir una relación de magnitud de caída entre la primera y la segunda oscilación igual a 4. Esta relación es conocida como rata de caída (r) o “decay ratio”. La figura (1) muestra con detalle las características de la respuesta transitoria 1-12 Fig.1.14: ⎛ ⎞ −ξt 1 ⎜ τ Y( t ) = k p 1 − e sen(ωt + φ) ⎟ ⎜ ⎟ 2 1− ξ ⎝ ⎠ Donde : ω= ⎛ 1 − ξ2 φ = t s −1 ⎜ ⎜ ξ ⎝ 1 − ξ2 ; τ ⎞ ⎟; ⎟ ⎠ − πξ Mp = e 1.3.2 T= 2πτ 1− ξ 2 = Pu −2 πξ 1−ξ2 A = ; B 1− ξ 2 r=e Método de la curva de reacción = Mp2 = C A (Cohen y Coon): Los pasos para obtener los parámetros se describen a continuación : -Se abre el lazo usualmente entre el controlador y la válvula. -Con el controlador en “posición manual”, se excita con un escalón . -Se memoriza o graba la respuesta del sistema. N= máxima pendiente de la curva . L= atraso efectivo Variable medida L N pendiente Variación del cambio fraccional por minuto. ( ∆ ) NL T(min) 1-13 Tabla 1.2: P ∆ / 12 NL Kcont. PI 0,9(∆ 12) NL L/0,3 Ti(min) Td(min) PID 1,2( ∆ / 12) NL L/0,5 0,5L Metodo de la reacción de la curva Cohen-Coon. Este metodo aproxima la respuesta del sistema real a un sistema equivalente que se representa por la siguiente función de transferencia: ke − τd .s GH(s) = (Ts + 1) Para el cálculo de los parámetros Se aplica un pequeño cambio escalón al lazo abierto y se gráfica la curva de la variable medida tal como lo muestra el diagrama de bloques a continuación: Fig.1.15: Parámetros de la respuesta aproximada: C(t) Bu B Kp = u τd s M S = pendiente de la sigmoide en el punto de inflexión T= Bu Pendiente = τd Bu =S T t BU= valor en el estado estacionario 1-14 Los parámetros se obtienen según lo presentado en la tabla siguiente: Tabla 1.3: Parámetros según el método de la reacción de la curva Cohen-Coon. P Kcont. PI 1 T ⎛ τd ⎞ Kc = 1 T ⎛ 9 + τd ⎞ ⎜ ⎟ Kc = ⎜1 + ⎟ Kp τd ⎝ 10 12T ⎠ Kp τd ⎝ 3T ⎠ Ti(min) Ti = τd 30 + τd / T 9 + 20τd / T Td(min) 1.4 PD PID 1 T ⎛ 5 τd ⎞ Kc = 1 T ⎛⎜ 4 + τd ⎞⎟ Kc = ⎜ + ⎟ Kp τd ⎝ 3 4T ⎠ Kp τd ⎝ 4 6T ⎠ Ti = τd Td = τd 6 − sτd / T 22 + 3τd / T 32 + 6τd / T 13 + 8τd / T Td = (τd ).(4) (11 + 2τd / t ) AJUSTE EMPIRICO DE CONTROLADORES INDUSTRIALES 1.4.1.- Ziegler-Nichols para sintonización de controladores Reglas para determinar Kp,Ti yTd basadas en las características de la respuesta transitoria de una planta dada. Método 1 : Se aplica un escalón unitario a la entrada de la planta y se obtiene la salida . Planta Si la planta no incluye integradores o polos dominantes U(t) C(t) (complejos conjugados) la curva puede tener la forma de la figura siguiente. 25% Mp C(t) 1 Nota : Si C(t) no tiene forma de S, el método no se puede aplicar. t Recta tangente en el punto de inflexión. K C(s) Ke − L.s = U(s) (T. s + 1) Aproximación del sistema. Un controlador PID sintonizado con este método: L T 1-15 Gc(s) = Kp(1 + = 12 . 1 + Td. s) Ti. s 1 T⎛ ⎞ + 0,5L. s⎟ ⎜1 + ⎠ L ⎝ 2 L. s 1⎞ ⎛ ⎜s + ⎟ ⎝ L⎠ = 0,6T s 2 Un solo polo y un doble cero. Método 2 : - Se hace Ti= ∞ y Td= 0 - Para el sistema a lazo cerrado , y trabajando sólo con KP, se incrementa éste hasta un valor crítico Kcr , de manera tal de excibir oscilaciones sostenidas en C(t). - Se determina Kcr y el período correspondiente Pcr - Se fijan los valores de KP , Ti y Td de acuerdo a la siguiente tabla. C(t) r(t) + - KP U(t) Planta C(t) Pc t Fig. 1.16: Diagrama de bloques y respuesta en tiempo para.... Tabla 1.4: Parámetros de sintonización para el 2do metodo Tipo Gc KP Ti Td P PI 0,5 Kcr 0,45 Kcr ∞ 0 0 PID 0,6 Kcr Este PID da: 4 ⎞ ⎛ ⎜s + ⎟ Pcr ⎠ ⎝ Gc=0,075 Kcr Pcr s 2 1 Pcr 1,2 0,5 Pcr 0,125 Pcr 1-16 Conclusión : Efectos de los controladores • Control proporcional (P) a) Acelera la respuesta de los procesos controlados b) Produce offset para todos los procesos de tipo “0” • Acción integral (PI) a) Elimina el offset b) La eliminación del offset se produce a expensas de mayores desviaciones c) Se producen respuestas con grandes oscilaciones d) Si se aumenta la ganancia del controlador kc para aumentar la velocidad de respuesta del sistema , este se comporta más oscilatorio, teniendo riesgos de alcanzar inestabilidad. • Acción derivativa (PD) a) Anticipa futuros errores e introduce acciones para contrarestarlos. b) Introduce esfectos estabilizadores en la respuesta a lazo cerrado. 1-17 Casos de aplicación PROCESOS QUIMICOS • Controlador proporcional (P) • Cuando el offset es tolerable para kc moderado. • Para procesos de plantas de N>0 Ejemplo : control de presión de gas, control de nivel • Controlador PI • Sistemas de respuesta rápida, donde el efecto de retardo de la acción I , no afecte el buen desenvolvimiento del transitorio. Ejemplo : controlador de flujo. • Control PID • Procesos de multicapacitancia (varios reservorios, lentos) Ejemplo : Controles de temperatura, composición. 1.5 EJEMPLOS DE INDUSTRIALES CASOS TÍPICOS DE Ejemplo 1: Considere el sistema mostrado a continuación: R(s)+ 1 s ( s + 1)( s + 5) Gc(s) - C(s) PID Como la planta tiene un integrador , se emplea el siguiente método. Haciendo Ti = ∞ y Td = 0, se obtiene la FTLC : C(s) Kp = R (s) s(s + 1)(s + 5) + Kp CONTROLADORES 1-18 r(t) 1 0.8 0.6 )t ( c 0.4 0.2 0 0 5 10 tiempo 15 Fig 1.16 Respuesta temporal del sistema con Kp=1 ante un escalón unitario 20 1-19 • Cálculo de Kcr criterio de Routh s3+6s2+5s+Kp=0 La ecuación característica : s3 1 5 s2 6 Kp s1 30 − Kp 6 s0 Kp Kcr = 30 2 1.8 1.6 1.4 1.2 )t ( c r(t) 1 0.8 0.6 0.4 0.2 0 0 5 10 tiempo 15 20 Fig 1.17 Respuesta temporal del sistema con Kp=30 ante un escalón unitario. Sistema Críticamente estable. • Cálculo de la frecuencia de oscilación sostenida . Se reemplaza s = jw en la ecuación característica : (jw)3 + 6(jw)2 + 5(jw) + 30 = 0 de donde : w2 = 5 ⇒w= 5 ó 6(5-w2) + jw(5-w2) = 0 1-20 ∴ Pcr = • 2π 2π = = 2,81 w 5 Cálculo de Kp,Ti, Td.(Ziegler - Nichols) Kp Ti Td = = = 0,6 Kcr 0,5 Pcr 0,125Pcr = = = 18 1,405 0,35124 1 ⎛ ⎞ ∴ Gc = 18⎜ 1 + + 0,35124. s⎟ ⎝ 1,405. s ⎠ = • 6,3223(s + 1,4135. s) 2 s Cálculo de la FTLC y respuesta temporal C 6,3223. s2 + 18. s + 12,811 = R s4 + 6. s 3 + 11,3223. s 2 + 18. s + 12,811 1-21 1.8 1.6 1.4 1.2 1 )t ( c r(t) 0.8 0.6 0.4 0.2 0 0 5 10 tiempo 15 20 Fig 1.18: Respuesta temporal del sistema controlado con un PID ante un escalón unitario. Representación en variables de estado(facilita la respuesta temporal computacional) x1 = c ; x2 = x 1 ` x4 = x3 `+ 19,9338 ; ; x3 = x 2 ` - 6,3223u u=r ; ; y = c = x1 1-22 ⎡x ′ ⎤ ⎢ 1 ⎥ ⎢x 2 ′ ⎥ ⎢ ′⎥ = ⎢x 3 ⎥ ⎢x ′ ⎥ ⎣ 4 ⎦ 1 0 0 ⎤ ⎡ x1 ⎤ ⎡ 0 ⎡ 0 ⎤ ⎢ 0 ⎥ ⎢ ⎥ ⎢ 0 1 0 x2 6,3223 ⎥ ⎢ ⎥⎢ ⎥ + ⎢ ⎥u ⎢ 0 0 0 1 ⎥ ⎢ x 3 ⎥ ⎢− 19,9338⎥ ⎢ ⎥⎢ ⎥ ⎢ ⎥ ⎣− 12,811 − 18 − 11,3223 − 6⎦ ⎣ x 4 ⎦ ⎣ 60,8308 ⎦ ⎡ x1 ⎤ ⎢x ⎥ 2 y= 1 0 0 0⎢ ⎥ ⎢x 3 ⎥ ⎢ ⎥ ⎣x 4 ⎦ [ ] 1-23 Ejemplo 2: Considere al sistema mostrado en la figura 1, donde un motor DC mueve una válvula de control lo cual suple un flujo a una máquina hidráulica, corriente abajo de la válvula Figura 1.19: Control de flujo En estado estacionario VR=6mA para un requerimiento de 20 gal/min ± 5%. Cuando el requerimiento es de 100 gal/min ± 2%, VR=14mA. El escalón de 6-14 mA es muy rápido, lo que implica una respuesta rápida del sistema Las características de la válvula pueden asumirse lineales en la medida que la rata de flujo a través de ella varía directamente con el desplazamiento del vastago. 100% abierta ⇒ 150 gpm. La carrera del vástago es de 1,5”. Para el amplificador/controlador : Este maneja señales estandar en un rango de 4-20mA en la entrada para producir una salida en un rango de –48V a + 48V. Cuando VM y VR = 4mA entonces la salida del controlador VSC = 0V ; si VR aumenta a 20 mA la salida del controlador VSC = +48V, y si VR = 4mA y VM = 20 mA, VSC = -48V Medidor de flujo : es un transductor diferencial de presión y extractor de raíz . Este produce : 4 mA si el flujo es de 0 gpm y 20 mA si el flujo es de 160gpm . Este valor nunca se alcanza porque el máximo flujo de la válvula es de 150 gpm. Válvula de Control : La válvula abre con +48V y cierra con -48V moviendose el vástago a una velocidad de 1 pulg/seg. 1-24 Respuesta de la velocidad del motor de la válvula. La respuesta en tiempo del conjunto motor-válvula, obtenida de las especificaciones del equipo es de tr = 550 mseg. Especificaciones de control 1-Se desea que el sistema pase de 20gpm a 100gpm , (80gpm=8mA). La válvula deberá permitir a lo más tardar de 1seg. un flujo de 100 gpm ,lo que implica que ts es menor o igual que 1seg. 2- tr ≤ 700mseg 5- MF ≥ 60° 3- Mp(%) ≤ 10% 4- t d ≤ 200mseg. Donde tr : tiempo para alcanzar el 50% del valor en estado estacionario. td : tiempo para alcanzar el 100% del valor en estado estacionario. ts: tiempo de establecimiento. 90 80 70 60 50 40 30 20 10 0 0 0.5 td 1 1.5 2 2.5 tr ts 1-25 Solución A continuación se presenta el diagrama de bloques del sistema de control del proceso representado en la figura 1. Figura 3: Diagrama de bloques de control de flujo Los pasos siguientes se avocan al cálculo de cada una de las funciones de transferencia del diagrama de bloques de la figura 3. Ganancia Kc.K1 del amplificador- controlador (span) ElVol amplificador/controlador se representa por el producto de ganancias Kc.K1. La ganacia del amplificador Kc, se calcula según la ecuación que se muestra a continuación : 48 Kc = 48V = 3 V mA 16mA mA 0 4 20 La ganancia del controlador K1, se deja igual a K1 = 1 por los momentos. Parámetros del motor • Ganancia del motor Kmv = • 1pu lg/ seg pu lg 0,020833 V. seg 48V Cálculo de Tm : se obtiene a partir de la fig ura 2 donde tr = 550 mseg. En t2 la respuesta del sistema es : para 90% 1− e − t2 Tm 1-26 1− e En t1 la respuesta del sistema es: para 10% − t1 Tm Relacionando a ambas 1/9= e − ( t2 − t1 ) / Tm 0,111 = e-0,55/Tm entonces Tm=0,25 seg. Parámetros de la válvula • Cálculo de Kr : se relaciona el desplazamiento del vastago con la rata de flujo de salida. Kr= 150 gpm =. 100 gpm/pulg 1,5 pu lg Parámetros del transductor diferencial de presión • Cálculo de KT : ganancia del medidor de flujo KT = 16mA = 0,1 mA/gpm 160 gpm Sustituyendo todos los parámetros encontrados, se construye el diagrama de bloques de control mostrado en la figura 4. + R(s) 3 0,0208 s(1+0,25s) K1 Prop. 0,1 Figura 1.21. Diagrama de bloques de control Función de transferencia de lazo abierto (FTLA) FTLA : G(jw) H(jw)= 0,624 jw(0,25 jw + 1) (1) A continuación se presenta el diagrama de Bode de esta FTLA. 100 Q(s) 1-27 Magnitud : K = 0.624 20 logK jw –1 -20 Log w (0,25jw+1) -1 Fase: 1 ⎧ ⎨wc = 0,25 ⎩ a) Para K =… 0º b) Para jw –1 =… -90º -4,0963 w ⟨⟨ w c w ⟩⟩ w c 20 log 1 = 0 − 20 log w c) Para (0,25jw+1) -1 se construye la tabla siguiente : w (rad) -arctg 0,25w Total (a + b + c) º 0,1 -1,432 º -91,432 º 0,5 -7,125 º -97,125 º 1 -14º -104 º 5 -51,34 º -141,34 º 10 -68,2 º -158,2 º 50 -85,43 º -175,43 º 100 -87,70 -177,7 1-28 Gm=Inf dB, (w= NaN) Pm=81.24 deg. (w=0.6167) 50 0 B d ni a G -50 -100 -1 10 0 1 0 1 10 10 Frequency (rad/sec) 10 2 0 -90 g e d -180 e s a -270 h P -360 -1 10 10 10 Frequency (rad/sec) Fig 1.22. Diagrama de Bode de GH ( s ) = Función de transferencia de lazo cerrado (FTLC) FTLC : Q(s) 25 = 2 R (s) s + 4. s + 2,5 (2) Respuesta temporal a lazo cerrado R(s) =8/s por lo que Q(s)= 200 200 = s( s + 4 s + 2,5) s( s + 0,775)( s + 3,225) 2 (3) q*(t)= 80+25,31e-3,225t-105,3e-0,775 (4) q(t)= q*(t)+ 20gpm. (5) 0.625 jw(0.25 jw + 1) 10 2 1-29 25 Step Input s 2+4s+2.5 Auto-Scale Graph Transfer Fcn 100 90 80 70 ) m p g( oj ul F 60 50 40 30 20 10 0 0 2 4 6 8 Tiempo Figura 1.23 : Respuesta temporal del sistema a lazo cerrado con K1 = 1 Situación de los parámetros , obtenidos de las figuras 5 y 6. Parámetro Valor requerido Valor actual s tr < 400 mseg 3000 mseg td < 200 mseg 1200 mseg ts < 1000 mseg 7000 mseg MF >60º 82 º 10 1-30 DISEÑO DE CONTROLADORES Se debe decidir qué tipo de controlador se empleará de manera de alcanzar las especificaciones : P ? PI ? PD ? PID ? Análisis : - Eliminamos PI porque el sistema en estudio es del Tipo1 y excitamos con un escalón, por lo que ess=0 - Empezamos con control Proporcional (P) De los datos anteriores se deduce que tenemos a un sistema lento, por lo tanto aumentando la ganancia aumentamos la velocidad de respuesta del sistema. Retomando las ecuaciones del sistema en estudio : R(s)=8/s FTLC= 6,24 K 1 0,25s + s + 0,624 K 1 ∴ Q(s) = 2 w n = 2,5K 1 rad seg y ξ= 200K 1 s(s + 4s + 2,5K 1 ) 2 4 10K 1 -Debemos evaluar K1∴ para varios valores de K1 calculamos Wn y ξ -Sabemos que ξ optimos están en el rango 0,4 < ξ <0,8 ξ Wn K1 ξ Wn 2 0.89 2,24 7 0,48 4,13 3 0,73 2,74 8 0,45 4,47 4 0,63 3,16 9 0,42 4,74 5 0,57 3,54 10 0,4 5 6 0,52 3,87 M M M K1 Step Input K1 25 2 s +4s+2.5K1 Gain Transfer Fcn Auto-Scale Graph 1-31 120 k1=10 100 k1=8 k1=4 80 60 k1=2 40 20 0 0 1 2 3 4 5 Figura 7. Respuesta temporal para varios valores de K1. De la figura 7 se extrae que si aumenta K1 disminuye tr y aumenta Mp. - ts se excede del valor especificado. - Si se construye el Bode de la FTLA= 6,25 se encuentra que el MF ≅ 42° lo jw (0,25 jw + 1) cual incumple con las especificaciones, entonces necesitamos un control adicional al P para alcanzar especificaciones. 1-32 Gm=Inf dB, (w= NaN) Pm=43.12 deg. (w=4.272) 50 B d ni a G 0 -50 -100 -2 10 10 -1 0 10 Frequency (rad/sec) 10 1 10 2 0 -90 g e d -180 e s a -270 h P -360 -2 10 10 -1 0 10 Frequency (rad/sec) Fig 8. Diagrama de Bode de GH ( s ) = 10 1 6.25 jw(0.25 jw + 1) Se selecciona el P+D. Se deja a K1=10 ya que el efecto derivativo D tiende a estabilizar el sistema. Figura 9: Diagrama de bloques de control con PD 10 2 1-33 Recalculando las correspondientes funciones de transferencia de lazo abierto y cerrado correspondientes, se obtiene : 0,832 k 3 (s + 3k 1 / k 3 ) s(s + 4) (6) FTLA GHc= (7) FTLC= 8,32 k 3 (s + 3k 1 / k 3 ) s + (4 + 8,32 k 3 )s + 2,5k 1 2 (8) Wn= (9) ξ = 2 ,5 k 1 =5 4 + 0,833K 3 2 2,5k 1 Queremos calcular k3=Td ! ! Para ello decimos que el cero de FTLA es s=a donde a= -3k1/k3 ⇒ a=-30/k3 ∴ξ = 4 − 2,5k 1 / a 2 2,5k1 Si suponemos = 4 − 2,5k1 / a 100 = 0,4 − 2,5 / a (11) ξ =0,704 e igualamos a (11) encontramos que a ≤ -0,814 y k3 ≤ 3,7 Si graficamos la respuesta en tiempo con estos resultados encontramos : (10) 1-34 100 K3=2 K3=3.7 90 80 K3=5.5 70 60 50 40 30 20 10 0 0 0.5 1 Fig 10. Respuesta transitoria de G ( s ) = 1.5 2 2.5 8.333 ⋅ K 3 ⋅ s + 3 ⋅ 8.333 ⋅ K1 ante una escalón de s + (4 + 0.833 ⋅ K 3) s + 2.5 ⋅ K1 2 magnitud 8 y K1=10. De la figura 10 se extraen los parámetros : td<0,2seg tr<0,7seg Mp<10% ts>1seg. Se intenta mejorar la respuesta temporal, de manera de ajustarse a las especificaciones, de manera que los parámetros quedan como : Td = K3 = 5.5 td = 0.12 seg. tr= 0.59 seg. ts = 0.5 seg. Mp = 1.84 a = - 5.45 rad/seg. ξ = 0.86 1-35 120 P 100 P+D 80 ) m p g( oj ul F 60 Sistema Original 40 20 0 0 1 2 3 Tiempo 4 5 6 Fig 11. Comparación del sistema sin compensar, con controlador P y controlador PD 1-36