Guía de Laboratorio IND-LAB-CAL Rev – 1 Gráficos de Control

Anuncio

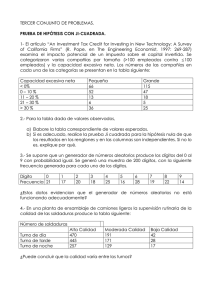

Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 CONTROL DE PROCESOS - GRAFICOS DE CONTROL – VARIABLES TIPO ATRIBUTOS 1.- OBJETIVO El objetivo del presente laboratorio es que el estudiante conozca y que sea capaz de seleccionar y utilizar gráficos de control, para realizar el control estadístico de productos y procesos cuando la característica a controlar tiene naturaleza de atributo. 2.- FUNDAMENTO TEÓRICO 2.1 GRÁFICOS DE CONTROL POR ATRIBUTOS Se deben distinguir dos grandes grupos de gráficos de control por atributos según controlemos unidades defectuosas o defectos. Figura 2.1 Flujograma para la selección de gráficos de control En resumen: 1 Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 a) Para Unidades Defectuosas: - Gráfico de Proporción de Unidades Defectuosas p - Gráfico de Porcentaje de Unidades Defectuosas 100p - Gráfico de Número de Unidades Defectuosas np b) Para Defectos: - Gráfico de Número de Defectos por Unidad - Gráfico de Número de Defectos por Muestra u c Dentro de cada grupo los gráficos p, 100p y u difieren de los gráficos np y c en que los primeros son gráficos en los que se controla la proporción de unidades defectuosas o defectos por unidad por lo que el tamaño de muestra no es necesario que sea constante dado que la base de comparación es la misma. Los segundos, los gráficos np y c controlan número de unidades defectuosas y número de defectos por lo que es necesario en su construcción que el tamaño de la muestra permanezca constante para lograr una base de comparación homogénea. A la hora de elegir uno de los gráficos anteriores, podemos utilizar el cuadro resumen siguiente: 2.2 GRÁFICOS PARA UNIDADES DEFECTUOSAS 2.2.1 RECOGIDA DE DATOS - Tamaño de muestra Para que estos gráficos nos sirvan de ayuda, es necesario que en cada muestra escogida exista algún elemento defectuoso. Esto influirá en el tamaño de muestra a elegir porque cuanto mayor sea el nivel de calidad serán necesarias muestras de mayor tamaño para que se cumpla lo anterior. Se requieren tamaños de muestra muy grandes por lo general, del orden de 50 a 200. Por lo tanto para una proporción media esperada de unidades defectuosas, podemos estimar el valor de n que cumpla la desigualdad anterior. El tamaño de la muestra no debe ser nunca inferior a 30 unidades. 2 Guía de Laboratorio Gráficos de Control Atributos - IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 Intervalo de toma de muestra Al igual que en los gráficos de control por variables, las muestras deben cogerse con unos intervalos entre ellas que garanticen que éstas serán representativas de la población que se pretende estudiar. Por una parte intervalos muy cortos en donde no ha existido la oportunidad de que actúen cambios sobre el proceso, aparte de encarecer el proceso, no garantizan una mayor información sobre el mismo. Si por el contrario, con una idea de economía, el intervalo entre tomas de muestras es muy dilatado, lo más probable es que pasen desapercibidas las causas especiales que están actuando sobre él. Como cada proceso bajo estudio tiene unas características diferentes de los demás, no existen reglas fijas referentes al intervalo de toma de muestra (cada 6 horas, dos veces por turno, para cada lote de fabricación, etc.). - Número de muestras por Período El período de recogida de muestras debe ser lo suficientemente largo como para recoger todas las posibles causas de variabilidad que actúan sobre el proceso, considerándose una prueba satisfactoria de estabilidad 20 tomas de muestras. Esto significa que son necesarias 20 muestras para calcular los límites de control y que se deben re-calcular cada 20 muestras. - Información Se procede a su verificación de la siguiente manera: 1º) Se comprueba la primera característica a controlar en cada una de las piezas de la muestra, dejando aparte aquellas que tengan una no conformidad en esta característica. Se cuentan y se anota el número resultante a la altura del "defecto A". 2º) Se vuelven a unir estas unidades al resto y se repite la inspección de todas las piezas de la muestra para la segunda característica a controlar, separándose las unidades que tengan no conformidades anotando el número de las mismas a la altura del "defecto B". Este proceso se repite para el resto de características a controlar. 3º) Se anota el tamaño de la muestra en la casilla "Piezas Inspeccionadas". 4º) En la casilla "Piezas Defectuosas" se anotará el total de unidades que hayan resultado con no conformidades. Es necesario aclarar que el número de Piezas Defectuosas no tiene por qué coincidir con la suma de la columna de los defectos hallados A, B, etc. Supongamos que en una muestra de 50 unidades ha resultado en la primera toma de muestra lo siguiente: 3 Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 Con estos datos, nuestras anotaciones serían: Defecto A......2, Defecto B…...3, Defecto C.....2: Piezas Defectuosas.......4 Hay un total de siete defectos, pero, al haber piezas con más de un defecto, el número de piezas defectuosas es sólo de cuatro. 5º) Se elige una escala apropiada para marcar el número de unidades defectuosas en cada muestra. Podemos utilizar el criterio de que la escala abarque entre 1.5 y 2 veces el número máximo de unidades defectuosas que la experiencia nos dice que podemos esperar. A partir de este punto el proceso es distinto según se trate de un gráfico p o np. 2.2.2 GRÁFICO DE PROPORCIÓN DE UNIDADES DEFECTUOSAS P Una vez completados los pasos anteriores, se calcula la proporción de unidades defectuosas p dividiendo el número de unidades defectuosas de la muestra por el número de unidades inspeccionadas (tamaño de la muestra) anotando dicho valor p y representándolo en el gráfico. Gráfico p (n = constante) 4 Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 Se repite este proceso hasta lograr una cierta regularidad estadística. Ya hemos visto que lo normal es utilizar un período de 20 tomas de muestra. - Tamaño de muestra constante para cada uno de los subgrupos (todos del mismo tamaño) Calcularemos la fracción defectuosa p de acuerdo con la expresión (1.1). Una vez completo el período calculamos la fracción defectuosa media p y los límites de control superior e inferior de acuerdo con las expresiones (1.2) y (1.3). Puesto que no tiene sentido hablar de proporciones de unidades defectuosas con valores inferiores a cero, en el caso de que la expresión del límite inferior de control resultara un valor negativo, el límite inferior de control toma el valor cero. Ejemplo: Un taller desea establecer la fracción defectuosa de una cierta producción. Durante un período de 20 días se inspeccionaron 60 piezas con los resultados siguientes: Además, el operario había escrito en sus anotaciones que las muestras números 5, 15, 16 y 17 habían sido tomadas en días en que la instalación no estaba a punto. Calculamos la línea central como: Los límites de control serían: 5 Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 Representado el gráfico se tiene: En el gráfico observamos que existen 10 puntos fuera de los límites de control. Cuatro de ellos por encima del límite superior y seis por debajo del límite inferior. Para los primeros cuatro existen causas asignables (recordemos las anotaciones del operario) pero para los seis restantes se realiza una investigación y no se encuentran las causas que los produjeron. En caso de que se hubieran localizado, serían causas que deberíamos intentar hacer parte del proceso puesto que han reducido la proporción de unidades defectuosas. En definitiva, calculamos de nuevo los límites de control sin tener en cuenta los datos de los primeros cuatro puntos. - Tamaño de muestra variable Frecuentemente existen situaciones en las que no es posible que el tamaño de la muestra permanezca constante por lo que es necesario utilizar un gráfico que tenga en cuenta la variación del tamaño de muestra. Las expresiones que vamos a utilizar son similares a las del caso de tamaño de muestra constante salvo una pequeña modificación consistente en particularizar el tamaño demuestra n para cada subgrupo (ni). 6 Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 Para cada uno de los subgrupos, ahora de distintos tamaños, calcularemos la fracción defectuosa p de acuerdo con la expresión (2.1). Una vez completo el período, calculamos la fracción defectuosa media p y los límites de control superior e inferior de acuerdo con las expresiones (2.2) y (2.3). Ahora los límites de control son función del tamaño del subgrupo por lo que cada subgrupo estará acotado por unos límites de control particulares. Dos subgrupos que tengan igual tamaño tendrán los mismos límites. Puesto que no tiene sentido hablar de proporciones de unidades defectuosas con valores inferiores a cero, en el caso de que la expresión del límite inferior de control resultara un valor negativo, el límite inferior de control toma el valor cero. Ejemplo: Una empresa desea establecer la fracción defectuosa de una cierta producción. Durante un período de 20 días se inspeccionaron muestras de tamaño variable con los resultados siguientes: 7 Guía de Laboratorio IND-LAB-CAL Gráficos de Control Atributos IND 1477 Rev – 1 LAB 1477-3 Calculamos la línea central como: 59/720=0,082 Los límites de control dependerán del tamaño de cada subgrupo. Puesto que tenemos tres tamaños distintos: n = 30, n = 40 y n = 50, tendremos tres conjuntos de límites de control distintos: Representando el gráfico tenemos: En el gráfico observamos que no existe ningún punto fuera de los límites de control, por lo que el proceso se encuentra en estado de control estadístico, lo que supone que para el siguiente período de toma de muestras se utilizará el valor 0.082 como proporción media de unidades defectuosas para el cálculo de los límites de control para distintos tamaños de subgrupo. Cuando existen muchos tamaños de subgrupos diferentes, es muy complicado tener que calcular unos límites de control para cada uno por lo que, si la variación entre los tamaños de los subgrupos no es muy grande, se puede hacer una simplificación del método. Esta simplificación consiste en calcular unos límites de control únicos para todos los subgrupos en base a un "tamaño medio de subgrupo". Las expresiones serían las que aparecen en la expresión 3. En el gráfico siguiente, se muestra el resultado de aplicar el método simplificado al ejemplo anterior. 8 Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 2.2.3 GRÁFICO NP Cuando estamos interesados en vigilar la calidad del proceso en términos de número de unidades defectuosas en lugar de fracción defectuosa (proporción), el gráfico adecuado es el np. Para cada uno de los subgrupos (todos del mismo tamaño) representamos el número de unidades defectuosas np de acuerdo con la expresión (4.1). Una vez completo el período calculamos el número medio de defectos np y los límites de control superior e inferior de acuerdo con las expresiones (4.2) y (4.3). Puesto que no tiene sentido hablar de número de unidades defectuosas con valores inferiores a cero, en el caso de que la expresión del límite inferior de control resultara un valor negativo, el límite inferior de control toma el valor cero. Ejemplo: Supongamos que en el ejemplo del taller que deseaba establecer la fracción defectuosa de una cierta producción, puesto que el tamaño de muestra era constante e igual a 60 unidades, se realizase el control directamente con el número de unidades defectuosas. Durante un período de 20 días se inspeccionaron 60 piezas con los resultados siguientes: 9 Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 Calculamos la línea central como: Los límites de control serían: Representado el gráfico: En el gráfico observamos que existen 10 puntos fuera de los límites de control. Cuatro de ellos por encima de límite superior y seis por debajo del límite inferior. Como es lógico, las conclusiones y medidas a tomar son las mismas que para el ejemplo del gráfico p con tamaño de muestra constante. 2.3 GRÁFICOS PARA DEFECTOS Ya hemos visto cómo con los gráficos para unidades defectuosas controlábamos los defectos en unidades o piezas, siendo la base de los gráficos las propias unidades defectuosas. Pero a menudo en la industria nos encontramos con defectos que no van asociados a unidades o piezas, sino que aparecen en una producción continua, como, por ejemplo, telas, rollos de cable eléctrico, tuberías de 10 Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 plástico, etc. y en donde el parámetro a controlar es el número de defectos por unidad de longitud, área, etc. En otros casos nos encontramos con productos cuyo control, aun estando asociado a unidades, éstas son tan complejas y por lo tanto la probabilidad de aparecer un defecto es tan grande, que si utilizáramos gráficos p, o np, el número de unidades defectuosas o su proporción serían tan próximas a la unidad, que la información que obtendríamos seria casi nula. En estos casos utilizaremos gráficos de control por número de defectos. El problema por lo tanto consistirá en coger muestras de tamaño n y contar el número de defectos encontrados en dicha muestra. Cuando el proceso esté bajo control se cumple que: El número medio de defectos por unidad a la que denominaremos l se mantiene constante con el tiempo. La producción de un defecto en un momento dado es independiente de que se hayan producido defectos con anterioridad o no. En las condiciones anteriores el número de defectos en la muestra de tamaño n sigue una distribución de Poisson cuyos parámetros son: μ=l s² = l Para unas condiciones determinadas del valor l, que podemos generalizar como: l> 5 la distribución de Poisson puede ser aproximada por una distribución normal de mismos parámetros que la de Poisson. NOTA.- El tamaño de muestra n será una longitud determinada cuando se trate de defectos por unidad de longitud, un área cuando se trate de defectos por unidad de área, o número de unidades cuando de éstas se trate. - Recogida de Datos En relación al tamaño de muestra, es necesario reflejar que, para que estos gráficos nos sirvan de ayuda, en cada muestra escogida debe existir algún defecto. Cuando se trata de unidades complejas, por ejemplo un automóvil, esto siempre se cumplirá. Cuando se trate de un producto de producción continua habrá que tener en cuenta el valor de l a la hora de elegir el tamaño de la muestra. - Intervalo de toma de muestra El criterio es el mismo que el expuesto en los gráficos para unidades defectuosas. - Número de muestras por Período El período de recogida de muestras debe ser lo suficientemente largo como para recoger todas las posibles causas de variabilidad que actúan sobre el proceso, considerándose una prueba satisfactoria de estabilidad 20 tomas de muestras. Esto significa que son necesarias 20 muestras para calcular los límites de control y que se deben re-calcular cada 20 muestras. 11 Guía de Laboratorio Gráficos de Control Atributos - IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 Recogida de datos Se procede a su verificación de la siguiente manera: 1º) Se comprueba la primera característica a controlar en cada una de las piezas de la muestra, dejando aparte aquellas que tengan una no conformidad en esta característica. Se cuentan y se anota el número resultante a la altura del "defecto A". 2º) Se vuelven a unir estas unidades al resto y se repite la inspección de todas las piezas de la muestra para la segunda característica a controlar, separándose las unidades que tengan no conformidades anotando el número de las mismas a la altura del "defecto B". Este proceso se repite para el resto de características a controlar. 3º) Se anota el tamaño de la muestra en la casilla "Piezas Inspeccionadas". 4º) En la casilla "Defectos" se anotarán el total de defectos. Supongamos que en una muestra de 50 unidades ha resultado en la primera toma de muestra los siguiente: Con estos datos, nuestras anotaciones hubieran sido: Defecto A................2 Defecto B................3 Defecto C................2 Defectos..................7 Hay un total de siete defectos. 5º) Se elige una escala apropiada para marcar el número de unidades defectuosas en cada muestra. Podemos utilizar el criterio de que la escala abarque entre 1.5 y 2 veces el número máximo de defectos que la experiencia nos dice que podemos esperar. A partir de este punto el proceso es distinto según se trate de un gráfico u o c. 2.3.1 GRÁFICO PARA DEFECTOS u Una vez completados los pasos anteriores, se calcula el número de defectos por unidad inspeccionada u dividiendo el número de defectos de la muestra por el número de unidades inspeccionadas (tamaño de la muestra) anotando dicho valor u y representándolo en el gráfico. Se repite este proceso hasta lograr una cierta regularidad estadística. Ya hemos visto que lo normal es utilizar un período de 20 tomas de muestra. 12 Guía de Laboratorio Gráficos de Control Atributos - IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 Tamaño de muestra constante Para cada uno de los subgrupos (todos del mismo tamaño) calcularemos el número de defectos por unidad u de acuerdo con la expresión (5.1). Una vez completo el período calculamos la número medio de defectos por unidad u y los límites de control superior e inferior de acuerdo con las expresiones (5.2) y (5.3). Puesto que no tiene sentido hablar de defectos por unidad con valores inferiores a cero, en el caso de que la expresión del límite inferior de control resultara un valor negativo, el límite inferior de control toma el valor cero. Ejemplo: Se desea establecer el control de la calidad de un proceso mediante un gráfico de número de defectos por unidad. Durante un período de 20 días se inspeccionaron 10 piezas con los resultados siguientes: 13 Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 Calculamos la línea central como: Los límites de control serán: Graficando tenemos: El proceso está en estado de control puesto que ningún punto está fuera de los límites de control. Además se puede observar que el número de defectos por unidad va decreciendo, siendo mayor en la primera parte del gráfico que en la segunda. Aunque no existía condición de fuera de control, se investigó la causa por ser sus efectos beneficiosos (disminuir el número de defectos) y se encontró que a partir del punto 10 se había cambiado un útil de fabricación. Por lo tanto, para su aplicación en el siguiente período de toma de muestras, se revisaron los límites excluyendo los valores correspondientes a las tomas de muestra 1 a 10. Es importante ver cómo con una idea clara de la mejora del proceso se recalcularon los límites a pesar de no existir puntos fuera de control. - Tamaño de muestra variable 14 Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 Para cada uno de los subgrupos (de distintos tamaños) calcularemos el número de defectos por unidad u de acuerdo con la expresión (6.1). Una vez completo el período calculamos el número medio de defectos por unidad u y los límites de control superior e inferior de acuerdo con las expresiones (6.2) y (6.3). Puesto que no tiene sentido hablar de defectos por unidad con valores inferiores a cero, en el caso de que la expresión del límite inferior de control resultara un valor negativo, el límite inferior de control toma el valor cero. Ejemplo: Se desea establecer un control de la calidad de un proceso mediante un gráfico de número de defectos por unidad. Durante un período de 20 días se inspeccionaron un número variable de piezas con los resultados que se muestran en la tabla anterior. Calculamos la línea central como: 15 Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 Los límites de control serían: Graficando: El proceso está en estado de control puesto que ningún punto está fuera de los límites de control. Cuando existen muchos tamaños de subgrupos diferentes, es muy complicado el tener que calcular unos límites de control para cada uno por lo que, si la variación entre los tamaños de los subgrupos no es muy grande, se puede hacer una simplificación del método. Esta simplificación consiste en calcular unos límites de control únicos para todos los subgrupos en base a un "tamaño medio de subgrupo". 2.3.2 GRÁFICO PARA DEFECTOS c También podemos construir gráficos de control para defectos por muestra en lugar de defectos por unidad. En estos gráficos se calcula el número de defectos por muestra inspeccionada c. Para cada uno de los subgrupos (todos del mismo tamaño) calcularemos el número de defectos c de acuerdo con la expresión (8.1). Una vez completo el período calculamos el número medio de defectos por muestra c y los límites de control superior e inferior de acuerdo con las expresiones (8.2) y (8.3). Puesto que no tiene sentido hablar de defectos por muestra con valores inferiores a cero, en el caso de que la expresión del límite inferior de control resultara un valor negativo, el límite inferior de control toma el valor cero. 16 Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 Ejemplo: Supongamos que se desea establecer un control de la calidad de un proceso mediante un gráfico de número de defectos por muestra. Durante un período de 20 días se inspeccionaron 10 piezas con los resultados que se muestran en la Tabla siguiente. Calculamos la línea central como: Notar que 3.05 es igual a 10 veces 0.305 del gráfico de defectos por unidad. Los límites de control serían: 17 Guía de Laboratorio IND-LAB-CAL Gráficos de Control Atributos IND 1477 Rev – 1 LAB 1477-3 Graficando: El proceso está en estado de control puesto que ningún punto está fuera de los límites de control. 2.3.3 MEJORA DEL PROCESO Puesto que nuestro objetivo no es sólo el control del proceso sino también su mejora, que podríamos decir que consiste en la disminución sistemática del número de defectos/unidades defectuosas, en cada período de toma de muestras debemos ir disminuyendo el límite de lo que consideramos como razonable en cuanto a unidades defectuosas que viene dado por el Límite Superior de Control. Para ello en el cálculo de los Límites de Control de un Período, los valores medios que utilizaremos serán los menores de estos valores de todos los períodos anteriores. 2.3.4 INTERPRETACIÓN DE LOS GRÁFICOS El objetivo de la interpretación de los gráficos de control por atributos es determinar cualquier evidencia de que el número medio de defectos o de unidades defectuosas no se mantiene a un nivel constante por la actuación sobre el proceso de causas especiales. 1) Puntos fuera de los límites de control. Cuando es por encima del Límite de Control Superior, son señal de que el número medio de unidades defectuosas o de defectos en el proceso ha aumentado. Es necesario detectar la causa especial que lo ha provocado y tomar la medida correctora para evitar que se repita. Sin embargo, cuando, existiendo el Límite de Control Inferior, los puntos se encuentran por debajo de éste, aun existiendo una causa especial actuando sobre el proceso, el efecto es beneficioso (disminución del número medio de unidades defectuosas), por lo que es necesario detectar la causa que lo produce para intentar reproducirla. 2) Tramos dentro de los límites de control. Siete puntos consecutivos a un lado, encima o por debajo. Siete puntos consecutivos en una línea constantemente creciente o decreciente. 18 Guía de Laboratorio IND-LAB-CAL Gráficos de Control Atributos IND 1477 Rev – 1 LAB 1477-3 Si el tramo es creciente o por encima de la media, es señal de que, aunque el proceso no está fuera de control estadístico, están actuando causas que hacen aumentar el número medio de unidades defectuosas, por lo que es necesario detectarlas y emprender una acción correctora. Si el tramo es decreciente o está por debajo de la media, es señal de que están actuando causas que hacen disminuir el número medio de unidades defectuosas. Dado que esto nos interesa puesto que es una mejora del proceso, es necesario detectar estas causas e intentar repetirlas como parte normal del proceso. 3) A los gráficos de control por atributos les son aplicables las pautas de comportamiento y las reglas de atención de la Western Electric ya vistas en el control de procesos por variables. En todo caso variarían las causas que producen tales pautas de comportamiento, por lo que se relacionan a continuación. Ciclos: Selección 100% de unidades, tendencias en el muestreo o diferencias entre distintos suministradores. Tendencias: Introducción de materiales nuevos en el proceso, ensanche o estrechamiento de los requerimientos, distintas prácticas de los operarios. Agrupamientos: Cambios en las técnicas de clasificación, cambios en la selección del producto. Puntos aislados: Variación inadvertida en el tamaño de muestra. Cambio repentino en el centrado: Nuevo lote de material, cambio de máquina, operario, instalación, cambios en los instrumentos de calibración. Mezclas: Técnicas de muestreo no aleatorio, lotes provenientes de dos o más fuentes. 3. MATERIALES Y EQUIPO Los materiales a utilizar serán son, sin carácter limitativo: Marcadores Computadora 4. PROCEDIMIENTO Y EJECUCIÓN El procedimiento del laboratorio es el siguiente: Se realizará una explicación de los fundamentos y criterios para seleccionar gráficos de control. Posteriormente se realizará con el estudiante la toma de muestras para que las inspeccione Cada grupo analizará los datos y la información obtenida de la inspección, establecerá y elaborará los gráficos de control idóneos para las condiciones establecidas de acuerdo a los casos señalados Cada grupo deberá trabajar en el diseño y elaboración de los gráficos de control respectivos. 19 Guía de Laboratorio Gráficos de Control Atributos IND-LAB-CAL IND 1477 Rev – 1 LAB 1477-3 5. SISTEMATIZACIÓN Y PRESENTACIÓN EL INFORME El contenido del informe a entregar y defender es el siguiente: Gráficos de control para cada caso Conclusiones y recomendaciones Esta información debe presentarse en los grupos establecidos en el laboratorio en una carpeta que contenga el nombre de los integrantes en orden alfabético. 6. DEFENSA Y CONCLUSIONES. Los estudiantes deberán dar y defender sus conclusiones relacionadas con el laboratorio resaltando los puntos que más hayan llamado su atención 20