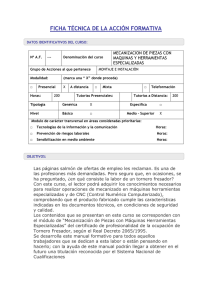

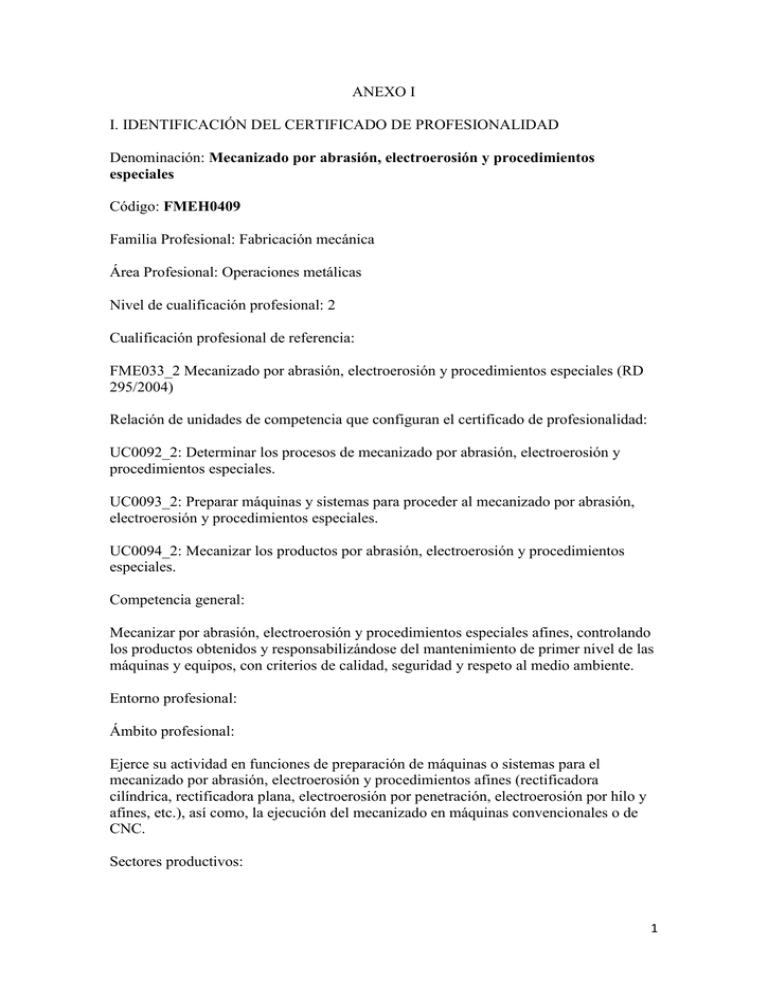

Mecanizado por abrasión, electroerosión y procedimientos especiales

Anuncio