Septiembre 2007 TÉCNICA DE GRUPOS NOMINALES (NGT)

Anuncio

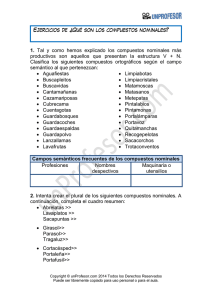

TÉCNICA DE GRUPOS NOMINALES H. Hdez . / P. Reyes Sept. 2007 TÉCNICA DE GRUPOS NOMINALES H. Hernández / P. Reyes Septiembre 2007 Página 1 de 3 TÉCNICA DE GRUPOS NOMINALES H. Hdez . / P. Reyes Sept. 2007 TÉCNICA DE GRUPOS NOMINALES (NGT) Conduce a los equipos de trabajo a la solución de problemas. Los pasos a seguir son: 1. Identificar el problema. 2. Cada miembro del equipo genera una lista de las causas probables que pueden originar el problema, por escrito y en silencio. Es recomendable utilizar un postick por cada idea. 3. Una vez que todos los miembros terminan la lista, el facilitador elimina las ideas que estén duplicadas, las que no sean claras se eliminan o se pide a la persona que la escribió que especifique con más detalle la idea. 4. Se somete a consenso del equipo todas las ideas, para determinar cuales son las causas más importantes 5. Se hace una priorización de las causas del problema consideradas como más viables. 6. El equipo discute las causas principales, para dar solución al problema. Ejemplo: Una compañía dedicada de empaque de productos alimenticios se rechazó un lote completo de producción debido a que estaba mal lotificado, el número de lote no estaba redactado en la forma especificada en el procedimiento, este hecho dificultaría en gran medida la rastreabilidad del producto. El equipo de calidad de la compañía decidió investigar las causas que habían generado el problema mediante el uso de ésta técnica. Página 2 de 3 TÉCNICA DE GRUPOS NOMINALES H. Hdez . / P. Reyes Sept. 2007 1. El problema que el equipo de trabajo tiene que investigar es: “mal lotificado del producto” 2. Cada miembro del equipo generá una lista de causas posibles, el facilitador elimina las causas que están duplicadas y las que no son claras. La lista queda como a continuación se menciona. Falta de capacitación en el procedimiento de rastreabilidad. Check-list de arranque de línea mal llenado. (en el check-list se especifica el número de lote) Mala capacitación en procedimientos. Descuido del personal de línea. Lotificadora en mal estado. Falta de mantenimiento de los equipos. Falla en la supervisión. Falta de claridad en los procedimientos. Falta de un calendario en la línea para correcta lotificación. Lotificadoras inadecuadas. 3. El equipo analizó cada una de las posibles causas. 4. Mediante esta técnica el equipo atacó las causas más probables entre las cuales se encontraban la falta de capacitación en procedimiento de rastreabilidad y la falta de mantenimiento de equipos. Sin embargo se detectó que el principal problema era la falta de un programa de mantenimiento preventivo de las lotificadoras, ya que en la línea de producción se invirtió el número de lote debido a que el equipo no funcionaba adecuadamente. 5. Se realizó un programa de mantenimiento preventivo para este equipo, y se recapacito a todo el personal de la planta en dicho procedimiento.Con estás acciones el problema quedo resuelto y no se volvió a repetir en el futuro. Página 3 de 3