Construcción de la presa de hormigón compactado con rodillo

Anuncio

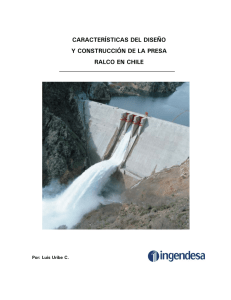

Construcción de la presa de hormigón compactado con rodillo (HCR) sobre el arroyo Urugua – i en la Provincia de Misiones La primera aplicación del hormigón compactado con rodillo (HCR) en obras hidráulicas data de 1974, cuando se lo usó en forma masiva para la reparación de la presa de Tarbella en Pakistán. Desde entonces hasta el presente, el interés por esa tecnología hizo que se la aplicara en gran cantidad de obras diseminadas por todo el mundo. En 1985 comienza a tomar forma definitiva el proyecto hidroeléctrico URUGUA – I y con él la primera presa de HCR de nuestro país. La idea de su utilización surge como alternativa más económica al proyecto oficial, que consistía en una presa de escollera. Las obras de URUGUA – I se localizan en el norte de la provincia de Misiones, sobre el curso inferior del arroyo del mismo nombre. Transitando por la RN 12 se las encuentra a 257 km al norte de la ciudad de Posadas y a 36 km al sur de Puerto Iguazú. El arroyo URUGUA – I es afluente del río Paraná, encontrándose su desembocadura a sólo 8 km del emplazamiento de las obras. En este último lugar su módulo es de 53 m3/s, aportados por una cuenca imbrífera de más de 2500 km2. La cota del lecho se encuentra a 126 m sobre el nivel del mar. DESCRIPCIÓN GENERAL HIDROELÉCTRICO DEL APROVECHAMIENTO El aprovechamiento hidroeléctrico del arroyo URUGUA – I se compone de una presa principal, que se describirá más adelante, cuyo embalse a cota normal (157 m) cubrirá una superficie de aproximadamente 5000 ha. Complementan a la presa principal dos cierres laterales, uno en cada margen, cuyos tipos estructurales responden al de escollera con núcleo impermeable de suelos lateríticos, protegidos con rip – rap en la cara de aguas arriba. La cota de coronamiento, al igual que en la presa principal, es de 203 m. Como consecuencia de estas obras quedará bajo las aguas del embalse un tramo de la actual RN 12, cuya traza se relocalizará pasando sobre los cierres laterales y la presa principal. La central hidroeléctrica, situada a 1000 m aguas debajo de la presa, cuenta con dos turbinas Francia de eje vertical. Cada una de estas turbinas, de fabricación nacional, tiene una potencia de 60 MW. El salto máximo disponible sin la presa de Corpus, es de 99,9 m y con ésta, de 89,3 m. Dicha central está vinculada con la obra de toma a través de un único conducto de 7,00 m de diámetro interno, que se bifurca a la entrada de la misma. Este conducto fue excavado en túnel, a lo largo de 800 m, en roca basáltica, llevando un revestimiento de hormigón armado. DESCRIPCIÓN GENERAL DE LA PRESA La presa URUGUA- I es una estructura de gravedad que se está construyendo con hormigón compactado con rodillo (HCR). Como datos generales se pueden mencionar los siguientes: - altura total (desde nivel fundación) - longitud de coronamiento - volumen total 80 m 687 m 600000 m3 El paramento de aguas arriba es vertical, mientras que el de aguas abajo tiene una pendiente 1 (vertical) : 0,8 (horizontal). Desde el punto de vista de la impermeabilización, esta presa cuenta con varias barreras. La primera está constituida por una membrana de PVC de 2 mm de espesor, adherida a la cara superior de los paneles premoldeados de 5,0 5 m x 2,20 m, que revisten la totalidad del paramento en contacto con agua. Los paños de PVC se sueldan entre sí por medio de calor, lográndose de esta forma la total continuidad de la membrana en toda la extensión del paramento. Los paneles premoldeados que sirven de base y protección a la membrana de PVC se anclan a la capa de hormigón convencional que se encuentra inmediatamente detrás de ellos y que constituye la segunda barrera impermeable. Esta capa de hormigón convencional, que se va ejecutando junto con las capas de HCR, tiene un espesor que es variable, desde los 90 cm en los niveles inferiores, hasta los 50 cm en la parte superior de la presa. En coincidencia con cada junta de contracción de este muro, separadas de 15 a 20 m entre sí, se disponen dos cintas “water – stop” y detrás de ellas un dren de 10 cm de diámetro, conectado con la galería de inspección y drenaje, que es la encargada de conducir las posibles filtraciones hacia el parámetro de aguas abajo. La tercera barrera para la prevención de filtraciones está dada por el tratamiento con mezcla de asiento de la superficie entre capas de HCR, inmediata al hormigón convencional extendida en un ancho variable con la altura. de aguas arriba y La mezcla de asiento tiene un contenido de cemento de 225 kg/m 3 y un tamaño máximo de agregado de 19 mm. Esta mezcla se distribuye sobre la superficie de la capa existente en un espesor de 2 a 3 cm, aumentando la impermeabilidad de las juntas entre capas. Además les confiere mayor adherencia, necesaria para lograr las seguridades requeridas contra el deslizamiento. El ancho en el coronamiento de la presa es de 0,80 m pero, como la RN 12 se desviará sobre el mismo, se recurrirá a la colocación de losas premoldeadas para llegar a un ancho total de 11 m (8,30 m para la calzada y 2,70 m para dos veredas laterales). Estas losas ancladas al HCR recibirán la carpeta de rodamiento del camino cuya rasante se encuentra a cota 203. El vertedero de escurrimiento no controlado está incorporado al cuerpo de la presa y tiene una longitud de 170,27 m, separado en doce tramos por las pilas del puente que va sobre el mismo. La cresta se encuentra a cota 197 y después de pasar por ella las aguas se vuelcan en el rápido, que presenta la misma pendiente que el paramento aguas abajo, hasta llegar al salto de ¨ esquí ¨ en cota 159,0. El revestimiento del vertedero se ejecutará en hormigón armado convencional en una etapa posterior a la construcción de la obra de HCR, y anclado al mismo convenientemente. La terminación del paramento aguas abajo es escalonada. Cada uno de estos escalones presenta una altura de 40 cm, igual a la de la capa de HCR. Con respecto al material con que se ejecuta el escalonamiento de este paramento, podemos distinguir dos variantes: - - en zonas de vertedero, por debajo del salto de “esquí”, la terminación escalonada se ejecuta con hormigón convencional para evitar problemas de erosión; en zonas fuera del vertedero, el escalonamiento se conforma directamente con HCR. La galería de inspección y drenaje, mencionada antes, se ubica a 7,50 m del paramento aguas arriba. Con más de 500 m de longitud, recorre la casi totalidad del cuerpo de la presa recogiendo las aguas de drenaje que antes de su restitución al caucho del arroyo serán convenientemente aforados. MÉTODO CONSTRUCTIVO El HCR usado en la construcción de esta presa tiene un contenido de cemento de 60 kg/m3 y no incorpora ningún otro tipo de aglomerante. El agregado grueso proviene de la trituración de la roca basáltica y su tamaño máximo es de 7,5 cm. Los dos tipos de arenas que se utilizan son de trituración y de río. Con la incorporación de 100 l de agua por metro cúbico se obtiene una mezcla muy rígida con asentamiento nulo. El bajo contenido de cemento que interviene en esta mezcla hace que constituya una experiencia piloto en el mundo. La elaboración del HCR se efectúa en una planta de mezclado continuo, con una capacidad aproximada de 600 t/h.. Esta planta incluye todos los sistemas de dosificación automática de cemento, agregados y agua. Para el transporte del HCR desde la planta elaboradora hasta el lugar de su colocación se adoptó un sistema mixto compuesto por una cinta transportadora y “dumpers” que circulan sobre la superficie del HCR, la cinta transportadora cubre el primer tramo del recorrido total, extendiéndose desde la planta elaboradora hasta un punto del emplazamiento de la presa en margen derecha, donde descarga sobre los “dumpers”. En su recorrido la cinta cuenta con tolvas que evitan la segregación, en aquellos lugares en que por el cambio de dirección se pasa a otra cinta, y en la descarga final. También existe una tolva – pulmón a la salida de las mezcladoras, capaz de compatibilizar una momentánea mayor producción de la planta respecto a la velocidad de cintas. Para prevenir la pérdida de humedad por incidencia directa de los rayos solares o el exceso de agua por las frecuentes lluvias que afectan a la zona, se ha dispuesto una cubierta en todo el recorrido de la cinta transportadora. Una vez que la mezcla llega al fin de la cinta, se cargan los “dumpers” que transportan hasta el lugar de la colocación, volcando siempre sobre el HCR fresco y no sobre la capa que le sirve de base. De esta manera se consigue una mayor uniformidad en los espesores, cuando el HCR se distribuye con la hoja de topadora. Esta hoja de topadora no sólo distribuye el material, sino que además, valiéndose de un sistema de rayo láser, le da los niveles buscados. El paso siguiente consiste en la compactación, mediante rodillo vibratorio, de la capa recién colocada. Esta compactación permitirá alcanzar las densidades requeridas, después de un mínimo de 4 pasadas. Con este sistema se están logrando densidades mayores a los 2600 kg/m3, que superan los 2400 kg/m3 que se establecieron como mínimo. Las capas de 40 cm de espesor, deberán alcanzar una densidad sensiblemente uniforme en toda su altura. Para efectuar estas determinaciones se dispone en obra de un densímetro nuclear. El hormigón convencional del paramento aguas arriba se coloca recostado sobre los paneles premoldeados que actúan como encofrado. Seguidamente se coloca el HCR y se procede a la compactación del hormigón convencional, por medio de vibradores neumáticos de inmersión. También se vibra la interfase entre ambos hormigones de modo que haya una buena identificación entre ellos. En último término se compacta el HCR con pisones manuales en las proximidades de los paneles. Previo a la colocación de la capa siguiente se dispone, en el ancho requerido por los cálculos, según el nivel, la mezcla de asiento que es producida en una planta de hormigón convencional y transportada por camiones mezcladores. Una vez descargada se la distribuye por medios manuales hasta alcanzar el espesor deseado. La galería de inspección y drenaje se construye dejando ocupado el lugar que le corresponde en cada capa por piedra triturada. Este material de relleno le da apoyo a los paños de encofrado que lo separan del HCR. Cuando la bóveda de la galería tiene la tapada suficiente se procede a retirar el relleno que la ocupa. El piso de esta galería cuenta con dos canaletas que, con la pendiente adecuada, conducen las aguas al exterior. El rápido al vertedero se construirá en paños de 7 m de ancho, usando un encofrado deslizante accionado por gatos hidráulicos montados sobre barras de empuje. El actual desvío del río cuenta con cuatro conductos incluidos en el cuerpo de la presa. Llegado el momento de llenar el embalse, tres de estos conductos se obturarán con tapones de hormigón, mientras que en el cuarto se instalará el descargador de fondo. En la actualidad la presa se encuentra construida hasta cota 170, con más de la mitad de su volumen total colocado. Las obras fueron contratadas por la Empresa de la Provincia de Misiones EMSA, con el consorcio constituido por las firmas SIDECO Americana SA, SADE SA , IECSA SA e Industrias Metalúrgicas Pescarmona SA. El citado consorcio está asesorado por la consultora norteamericana BECHTEL – INC y la empresa provincial EMSA por la consultora argentina INCONAS Servicios Profesionales de Ingeniería SRL.