4 - Educajob.com

Anuncio

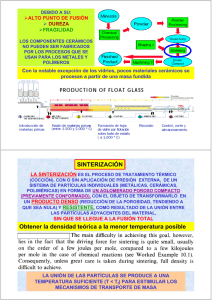

4. SINTERIZADO El Sinterizado es una operación de tratamiento térmico que se ejecuta sobre un compactado para unir sus partículas metálicas, incrementado de esta manera su dureza y resistencia. La temperatura de sinterización debe ser lo suficientemente alta para que el aumento de movilidad de los átomos superficiales de cada partícula le produzca un aumento de sus superficies de contacto, hasta conseguir una recristalización total, que haga desaparecer los límites de cada partícula y queden englobadas en una masa total. Dependiendo de la temperatura podemos hablar de: SINTERIZACIÓN DE FASE SÓLIDA. La Ta nunca debe llegar a la de fusión. La Sinterización de Fase Sólida, es la más común, se combinan dos o más polvos (componentes) de diferentes Tas de fusión. El compactado verde debe calentarse al 60 u 80 % de la Ta de fusión del componente de más baja Ta de fusión. Esto requiere, por lo general, más de dos horas en un horno de sinterización para producir los enlaces metalúrgicos. SINTERIZACIÓN DE FASE LÍQUIDA. Cuando se trata de sinterizar mezclas de polvos de diferentes metales con diferentes Tas de fusión, la Ta de sinterización puede ser superior a la de fusión de algún metal, lo que acelera la difusión de los componentes y permite obtener verdaderas aleaciones de características físicas y mecánicas muy parecidas a las aleaciones masivas correspondientes. Sin embargo, no conviene que la parte fundida en la sinterización sea superior a un 30 % de la masa total para evitar deformaciones de las piezas. El polvo principal nunca se funde. El polvo del metal que tiene Ta de fusión inferior a la Ta de sinterización, la fase líquida de ese metal llena los huecos que hay entre las partículas que no se funden. De esta manera aumenta la densidad y la resistencia mecánica y se reduce la porosidad. En la Sinterización en fase líquida ocurre un proceso conocido como infiltración en el cual los poros o huecos de la pastilla sinterizada o no sinterizada se llenan con un metal o aleación de menos temperatura de fusión. Por ejemplo: un compacto de hierro o de acero se calienta junto con una aleación de cobre fundida a una temperatura inferior a la de fusión del compactado de acero. El cobre fundido se difunde hacia los poros del compactado e, idealmente, llena todo el volumen de los huecos. Este proceso incrementa considerablemente las densidades y la resistencia a la tracción. SINTERIZACIÓN HOLGADA. La alta densidad y la baja porosidad no siempre son deseables. Se pueden producir filtros porosos y cojinetes prelubricados mediante sinterización holgada o combinado el polvo con una sustancia combustible o volátil, como por ejemplo aserrín, la cual se elimina durante el proceso de sinterización después de hacer el compacto verde. Algunas partes muy grandes se pueden formar con presiones muy bajas o sin presión, y se someten al proceso de sinterización holgada, también conocida como sinterización sin presión, tras lo que se forjan en frío. PROCESO DE SINTERIZADO El tratamiento de sinterizado se lleva a cabo, por lo general, a temperaturas entre 0.7 y 0.9 del punto de fusión del metal (en escala absoluta), con tiempos de sinterización comprendidos entre quince minutos y dos horas. Estos tiempos no deben ser muy largos para evitar el crecimiento de los granos. En un proceso típico de sinterización, el compactado en verde se coloca sobre una cinta transportadora que se mueve lentamente en la zona de precalentamiento hasta alcanzar la temperatura de sinterización real. Esta temperatura se mantiene esencialmente constante durante un tiempo, y se pasa a la zona de enfriamiento donde desciende la temperatura de la pieza de manera controlada. La temperatura de sinterización se mantiene por debajo del punto de fusión del metal principal. Algunos de los aditivos mezclados pueden llegar a fundirse, lo que causa la sinterización en fase líquida. El horno típico de sinterización consta de una atmósfera protectora adecuada, que previene la oxidación debida a altas temperaturas de las piezas en esta zona, y ayuda a reducir los óxidos presentes. Las tres etapas que se dan dentro de un horno de sinterización son: 1. PRECALENTADO: se volatilizan los lubricantes de las piezas que son expulsados como vapor a la atmósfera. 2. SINTERIZADO: aquí se desarrollan las uniones metalúrgicas entre las partículas y tienen lugar las aleaciones en estado sólido. 3. ENFRIADO: Enfriamiento progresivo de la pieza. La Microestructura que se desarrolla durante la sinterización determina las propiedades de la pieza. (NO ES EL TEMA COMPLETO – ES UNA MUESTRA DEL TEMA)