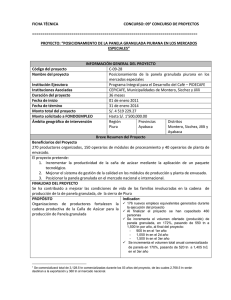

CD-2011.pdf

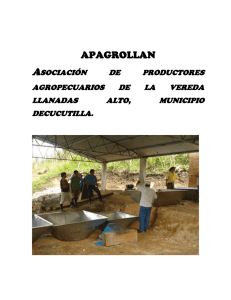

Anuncio