CD-4535.pdf

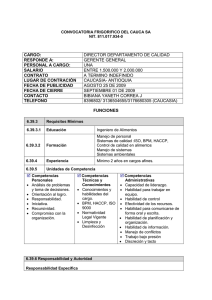

Anuncio