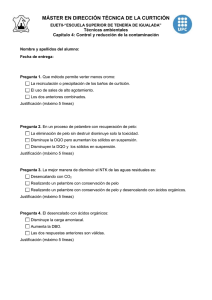

Caso de Estudio INDUSTRIA CURTIDORA EL SOL

Anuncio