Subido por

MIGUEL ANGEL ORTIZ AYALA

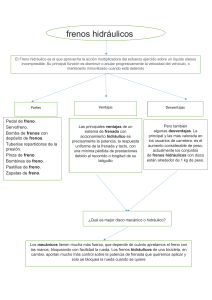

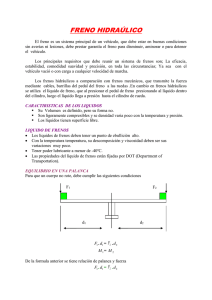

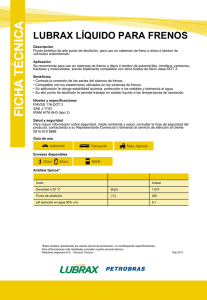

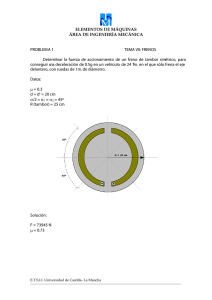

Sistemas de Frenado de Vehículos: Frenos de Disco, Tambor, Hidráulicos

Anuncio