- Ninguna Categoria

Manual Operación y Mantenimiento Plantas de Concreto DOMAT DM

Anuncio

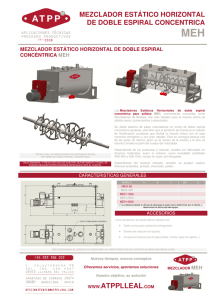

MANUAL DE OPERACIÓN Y MANTENIMIENTO PLANTAS PARA PRODUCCIÓN DE CONCRETO DOMAT DM SERIES 1 TABLA DE CONTENIDO 1. DESCRIPCIÓN GENERAL 1.1 UBICACIÓN GENERAL DE LAS PARTES 1.2 DESCRIPCIÓN GENERAL DE FUNCIONAMIENTO 1.3 TOLVAS DE RECEPCIÓN DE GRAVA Y ARENA 1.4 CAPACIDAD DE ALMACENAMIENTO DE MATERIALES 1.5 TOLVA DE RECEPCIÓN DE CEMENTO 1.6 BANDAS DE TRANSPORTE DE AGREGADOS 1.7 MEZCLADOR 1.8 CHASIS Y ELEMENTOS AUXILIARES 2.0 INSTALACIÓN EN OBRA 2.1 TRANSPORTE 2.2 RECOMENDACIONES PARA EL TRANSPORTE 2.3 BLOQUEO DE CELDAS DE CARGA 2.4 CONDICIONES Y RECOMENDACIONES PARA PUESTA EN MARCHA 2.4.1 GENERALES DE UBICACIÓN 2.4.2 SUMINISTRO DE ENERGÍA 2.5 CONEXIÓN PARA EQUIPO CON DE GENERADOR O RED LOCAL 2.6 AGUA 2.7 SISTEMA DE PESAJE 3.0 ASPECTOS DE SEGURIDAD 3.1 RIESGOS DE LA ACTIVIDAD 3.2 RELACIÓN DE RIESGOS Y ELEMENTOS DE PROTECCIÓN 3.3 CONDICIONES AMBIENTALES 3.4 OPERACIÓN RIESGOSA DEL EQUIPO Y SUS PARTES 4.0 OPERACIÓN 4.1 PRUEBAS EN VACÍO DE LAS PARTES 4.2 PRUEBAS DE CONCRETO 4.2.1 PRODUCCIÓN EN MODO MANUAL / AUTOMÁTICO 4.3 RECOMENDACIONES GENERALES 5.0 MANTENIMIENTO 5.1 PUNTOS CRITICOS DE AJUSTE 5.2 LUBRICACIÓN 6. 0 GARANTÍAS 7.0 GUIA RESUMEN DE PROBLEMAS Y POSIBLES CAUSAS 8.0 CARACTERÍSTICAS TÉCNICAS GENERALES 2 INTRODUCCIÓN Con el desarrollo de éste manual se presenta una guía para la instalación, operación y mantenimiento de las plantas dosificadoras mezcladoras Domat DM Series. Se espera que el personal que aborde la lectura de éste manual obtenga el conocimiento básico para entender las condiciones y requerimientos para la operación diaria de la planta y su mantenimiento. Objetivos: • Establecer las condiciones de operación de la planta para obtener un producto de calidad esperada. • Identificar las pautas mínimas de salud ocupacional y de protección al medio ambiente. • Conocer la forma de operación de las partes y del equipo en su totalidad. • Identificar los procedimientos preventivos de mantenimiento y limpieza para conservar el equipo en las mejores condiciones. 3 1. DESCRIPCIÓN GENERAL Las plantas para concreto DOMAT son equipos con capacidad de dosificar y mezclar materiales en forma precisa y reproducible para atender los requerimientos de producción de acuerdo a su modelo. Estos equipos cuentan con las siguientes partes que conforman el conjunto de sistemas y mecanismos empleados para su funcionamiento: • • • • • • • Tolvas para la recepción independiente de arena y grava Tolva de recepción de cemento Tornillo sin fin transportador de cemento Bandas para el transporte independiente de arena y grava Recipiente de pesaje y mezcla de materiales Tablero de mando para control de la operación Chasis para de soporte para todos los elementos del equipo 1.1 UBICACIÓN GENERAL DE LAS PARTES 4 1.2 DESCRIPCIÓN GENERAL DE FUNCIONAMIENTO Los equipos Domat DM Series funcionan en forma automática ejecutando ciclos de producción de hasta 1m3, dosificando los materiales requeridos para la mezcla de acuerdo a las recetas ingresadas por el usuario. Una vez se da inicio al proceso de dosificación el equipo se encarga de activar y desactivar las bandas transportadoras para arena y grava, el tornillo transportador para cargar cemento y la bomba del agua para su dosificación, teniendo en cuenta los parámetros de humedad y absorción de cada material para realizar las correcciones necesarias a fin de mantener la proporción de materiales y la calidad de las mezclas. 1.3 TOLVAS DE RECEPCIÓN DE GRAVA Y ARENA La planta consta de dos tolvas diseñadas con la capacidad de almacenar entre 3.5 m³ de cada material. Su objetivo es disponer de suficientes agregados para su requisición al momento de la mezcla, no obstante, debe procederse al llenado permanente con la ayuda de un cargador que accederá lateralmente durante la operación. Cada tolva posee internamente una estructura para disipar las columnas de carga del material sobre las bandas transportadoras y a su vez evita atascamientos dentro del proceso de dosificación de los materiales. La tolva para la Arena dispone de un vibrador, que facilita su descarga hacia la banda de transporte al mezclador. Las tolvas descargan de forma directa hacia las bandas y poseen raspadores de caucho laterales para reducir desperdicios y encauzar el material hacia la banda. 1.4 CAPACIDAD DE ALMACENAMIENTO DE MATERIALES TOLVA / MATERIAL ARENA GRAVA CEMENTO MEZCLADOR DM SMALL 2.5m³/ 6000 Kg 2.5m³/ 4000 Kg 0.30m³ / 400 kg 0.5 m³ DM STANDARD 3.0m³/ 5000 Kg 3.0m³/ 5000 Kg 0.40m³ / 500 kg 0.75 m³ DM SPECIAL 3.5m³/ 6000 Kg 3.5m³/ 6000 Kg 0.40m³ / 500 kg 1.0 m³ 5 1.5 TOLVA DE RECEPCIÓN DE CEMENTO Dispositivo de almacenamiento ubicado en la parte posterior de la planta. Posee un vibrador para su agilizar el proceso de alimentación de cemento hacia el tornillo transportador que le recibe en su parte inferior y lleva el material hasta el recipiente de mezcla para ser pesado. 1.6 BANDAS DE TRANSPORTE DE AGREGADOS Cintas transportadoras de caucho liso entre 18” de ancho con lonas intermedias soportadas en estaciones de carga. Disponen de un tambor de tracción acoplado con sistema de cadena a un Moto-Reductor eléctrico, un tambor de retorno y un grupo de rodillos de carga distribuidos a lo largo de toda la banda. Además cuenta con un sistema de tensión ubicado en la parte trasera de las bandas que permite dar posición y ajuste. 6 1.7 MEZCLADOR Sistema de de eje vertical tipo turbo con brazos y paletas montado sobre recipiente de mezcla. Posee un sistema que permite el ajuste de la altura de las paletas y del control de tensión para evitar rotura por sobre-esfuerzos. Las placas de recubrimiento del piso y las paredes laterales, son de recambio y las paletas de mezcla son de desgaste regular y requieren ajuste constante. 1.8 CHASIS Y ELEMENTOS AUXILIARES Es el soporte estructural de las partes, sobre él se fijan todos los elementos del equipo, tales como tolvas, bandas y mezclador. Este cuenta con un sistema de suspensión, ruedas y un dispositivo frontal de enganche que permite que la planta sea halada para su transporte. Se apoya en soportes de altura ajustable al piso para dar estabilidad al equipo cuando se define su ubicación de trabajo. Chasis de soporte y apoyos a piso Soporte telescópico frontal 7 2.0 INSTALACIÓN EN OBRA Los equipos Domat DM Series son de fácil instalación y no requieren de grandes obras civiles, razón por la cual su traslado permanente es posible y justificable. Por su forma constructiva estos equipos permiten ser transportados sobre la plataforma de una grúa o ser remolcados para pequeños desplazamientos. Peso Nominal DM SERIES DM SMALL 3200 Kg DM STANDARD 4000Kg DM SPECIAL 4500kg 2.1 TRANSPORTE Los equipos DOMAT DM 40 Plus son de fácil traslado, se recomienda usar grúa tipo plataforma para desplazamientos largos y remolcarla para cambios de ubicación en obra o trayectos cortos. Su peso es de 5000 Kg y cuenta con un dispositivo de enganche frontal con altura regulable para adaptarlo a diferentes tipos de enganche en el vehículo de tracción. 8 2.2 RECOMENDACIONES PARA EL TRANSPORTE • Observe que las tolvas de agregados y de cemento estén vacías. • Verifique que las celdas de carga estén bloqueadas siguiendo el procedimiento Bloqueo de celdas de carga relacionado en la sección 2.3 • Desconecte los cables de suministro eléctrico a la planta y recoja los cables de forma segura y sujételos a la planta. • Desconecte la línea de conducción de agua y si se necesita recoja las mangueras de conducción y asegúrelas a la estructura de la planta. • Utilice el dispositivo telescópico frontal para levantar la parte delantera del equipo y retire las dos torres de nivelación ubicadas en la parte central del chasis. • Después de retiradas las dos primeras torres utilice el dispositivo telescópico para hacer descender la parte delantera del equipo hasta que libere las dos torres ubicadas en la parte trasera del chasis. • Si el transporte es por carretera, debe seguir las normas que la legislación de Tránsito y transporte ha previsto para el movimiento de maquinaria. 2.3 BLOQUEO DE CELDAS DE CARGA Para evitar que los sensores de peso sufran daños durante el transporte del equipo se recomienda bloquearlos siguiendo el procedimiento que se describe a continuación. • Soltar parcialmente (sin retirar) los tornillos que aseguran las celdas de carga al mezclador. (imagen 1) • Instalar tornillos de soporte para asegurar mezclador (imagen 2) ajustando las tuercas inferiores de tal forma que el conjunto se levante entre 2mm y 3mm hasta que las celdas de carga queden completamente libres del peso del mezclador y asegurar la contratuerca de la parte superior. Imagen 1 Imagen 2 9 2.4 CONDICIONES Y RECOMENDACIONES PARA PUESTA EN MARCHA 2.4.1 GENERALES DE UBICACIÓN: Superficie firme y nivelada para la instalación del equipo, teniendo en cuenta el acceso lateral para el cargador que alimentará las tolvas. Se recomienda fabricar un piso en concreto de 3m x 6m con capacidad para 15 toneladas correspondientes al peso del equipo cargado con materiales. 2.4.2 SUMINISTRO DE ENERGÍA Con generador: Se recomienda estimar un 30 % más de capacidad que la requerida por el equipo DM 40 Plus = 50 KVA. Usar un generador de 65 KVA o superior si se pretende energizar otros equipos complementarios como bandas, compresores y otros que se puedan utilizar dentro de la configuración definida. Con red local: Si el suministro de energía es por la red local se deben considerar las caídas de voltaje por longitud de la acometida y ajustar el calibre teniendo en cuenta el consumo del equipo (50 KVA) y las cargas complementarias. Se recomienda instalar un interruptor de 100-125 Amp.. Ver diagrama sugerido. 2.5 CONEXIÓN PARA EQUIPO CON DE GENERADOR O REDLOCAL 10 2.6 AGUA Se recomienda instalar un depósito de agua cercano al equipo, con suministro constante o autonomía suficiente para atender el consumo durante la producción de concreto cuyo orden es de 6000 a 8000 Litros por hora. El equipo cuenta con una manguera de succión de 6 metros con la cual se puede tomar el suministro de agua o se puede realizar la instalación hidráulica con tubería de 2” según la disposición de los elementos en la ubicación final de campo. 2.7 SISTEMA DE PESAJE Después de realizadas la instalación del equipo se recomienda ajustar las básculas con masas patrón, verificar su funcionamiento y posteriormente solicitar el servicio de certificación a un laboratorio metrológico local. Para esta actividad la entidad a cargo realiza una serie de pruebas de pesaje empleando pesas masas certificadas y teniendo en cuenta las especificaciones técnicas de la báscula suministradas por el fabricante. CARACTERISTICAS GENERALES EQUIPOS CON PESAJE EN MEZCLADOR CARACTERISTICAS CAPACIDAD DIVISION DE ESCALA ERROR MAX. EXCENTR CARGA DM SMALL DM STANDARD DM SPECIAL 1600Kg 2000Kg 2500Kg 1Kg 1Kg 1Kg 2 Div/Esc. 2 Div/esc 2 Div/esc ERROR MAX CARGA BAJA /MEDIA 1 Div/Esc 1 Div/esc 1 Div/esc ERROR MAX. CARGA ALTA 2 Div/Esc. 2 Div/esc 2 Div/esc ERROR MAX. INVARIABILIDAD 1 Div/Esc 1 Div/esc 1 Div/esc ERROR MAX. MOVILIDAD 1 Div/Esc 1 Div/esc 1 Div/esc 11 3.0 ASPECTOS DE SEGURIDAD Es fundamental orientar al personal de operación de la planta en la identificación, control y reducción de los riesgos, así como al cumplimiento de las normas respectivas, las cuales tienen como finalidad la prevención de accidentes de trabajo y enfermedades profesionales. A continuación se hace referencia a las pautas mínimas que se debe seguir para la correcta operación de las plantas Domat DM 40 Plus, atendiendo los estándares establecidos por la regulación colombiana. 3.1 RIESGOS DE LA ACTIVIDAD Las personas que apoyan la producción de concreto estarán expuestas a factores de riesgos como • Físicos: Radiación solar, calor y ruido. • Químicos: Polución de cemento. • Ergonómicos: Manejo de cargas, movimientos repetitivos y esfuerzos • Sico-sociales: Monotonía, carga laboral, tiempo extra laboral • Mecánicos: Operación de equipos, manejo de herramientas. • Eléctricos: Trabajos en baja tensión. • Locativos: Como los de infraestructura, orden y aseo. Nota: Se tiene como tarea crítica la inspección de la mezcladora y de las tolvas. La primera porque su revisión corresponde a una actividad en un espacio confinado en el recipiente de mezcla y se presentan riesgos mecánicos debido a la naturaleza de la operación de la planta 12 3.2 RELACIÓN DE RIESGOS Y ELEMENTOS DE PROTECCIÓN FACTOR DE RIESGO FUENTE MEDIDAS DE PREVENCIÓN ELEMENTOS DE PROTECCIÓN PERSONAL Reubicación de lámparas Acondicionamiento de alumbrado para trabajos nocturnos N/A Iluminación artificial Lámparas, brillo oscuridad, opacidad Calor y radiación solar Medio Ambiente Aislamiento Hidratación Cemento y polvo asociado a los materiales del proceso Filtros el sistema de carga de cemento / trabajo con agregados húmedos Trabajos bajo bastidor o sobre la estructura del equipo Trabajos en baja tensión con equipos eléctricos y de control. Precaución golpes y desplazamiento sobre superficies resbalosas e irregulares Realizar procedimientos con personal capacitado en intervención de equipos eléctricos Psico-social Carga laboral Ritmo de trabajo Integración y recreación, medición de cultura y clima organizacional NA Ergonómico Posturas inadecuadas Diseño inadecuado del puesto de trabajo Análisis del puesto de trabajo. NA Polución Mecánicos Eléctricos Ropa de trabajo apropiada Mascarillas, gafas de seguridad y respiradores Casco, Botas. Casco, Botas dieléctricos, gafas, guantes 3.3 CONDICIONES AMBIENTALES La producción de concreto genera residuos sólidos como bolsas de empaque de cemento y líquidos peligrosos derivados de la lubricación de las partes móviles y limpieza de la planta. Estos materiales pueden degradar el medio ambiente contaminando fuentes de agua y suelos, ocasionando riesgos a la salud pública. Antes de la operación deben establecerse las gestiones en relación al manejo de éste tipo de residuos para su procesamiento o disposición acorde a lo establecido por la legislación correspondiente. 3.4 OPERACIÓN RIESGOSA DEL EQUIPO Y SUS PARTES La operación del equipo móvil: bandas transportadoras, tornillo sin fin, mezcladora y compuertas, requiere que el personal de manejo respete las señales indicadoras de peligro en la máquina. El acceso a estas partes demanda que la máquina este completamente apagada y con el pulsador de paro de emergencia activado. 13 4.0 OPERACIÓN Una vez se ha instalado el equipo, atendiendo las recomendaciones anteriormente descritas, se han realizado las conexiones y verificaciones correspondientes al montaje del equipo, se sugiere realizar las siguientes pruebas de funcionamiento. 4.1 PRUEBAS EN VACÍO DE LAS PARTES Se recomienda presencia de personal calificado para la conexión eléctrica del equipo. El personal operativo debe conocer el Manual del sistema de control Domat DM Series • Verifique que las muletillas y pulsadores se encuentren en posición de apagado. • Revise que el paro de emergencia este liberado (girando hacia la derecha). • Encienda el interruptor principal y los interruptores individuales. Ubicados al interior de la consola. • Encienda el interruptor de la ups y la impresora. • Seleccione el modo de operación manual. • Encender la banda transportadora de arena y verifique su sentido de giro. De ser contrario, es necesario invertir la polaridad en la acometida trifásica del interruptor principal. • Proceda a encender uno a uno los motores presionando los pulsadores de la consola de mando. • Verifique que no hallan atascamientos, ni elementos extraños limitando el movimiento de las partes y que el suministro de agua este abasteciendo correctamente la bomba. • Cargue las tolvas con agregados y verifique la disponibilidad de cemento para el tornillo transportador. • En la consola de control ubique el selector en operación manual y cargue inicialmente arena y grava de forma independiente al mezclador. Realice una prueba de transporte y mezcla de los materiales. 14 4.2 PRUEBAS DE CONCRETO 4.2.1 PRODUCCIÓN EN MODO MANUAL / AUTOMÁTICO Posicionar el selector de modo de operación en Modo Manual y proceder a aplicar materiales pulsando los mandos correspondientes a cada material en la consola de mando, haciendo uso de la visualización de pesaje que ofrece el display del indicador para cada una de las básculas Agregado/Cemento y contador de Agua. Prueba con cantidades sugeridas para 0.25m3 de concreto. Arena……………………200 Kg. Agua…………………….40 Lt. Cemento……………… 75 Kg. Grava…………………...200 Kg. Para iniciar pruebas de funcionamiento en Modo Automático se sugiere leer la guía Manual del sistema de control Domat DM Series y recibir la capacitación del personal de soporte técnico que acompaña la entrega inicial del equipo. 4.3 RECOMENDACIONES GENERALES • Establecer las pautas para las operaciones de alimentación de cemento, grava, arena y agua, de forma que éstas no limiten la capacidad de producción. • Procurar que el mecanismo de transporte del concreto producido no limite la operación, por lo tanto es muy recomendable que posea una velocidad de evacuación mayor que la de producción de concreto. • Realizar los mantenimientos preventivos y correctivos incrementa el factor de servicio del equipo y de sus partes. • Adoptar las normas de seguridad industrial permite que el factor humano esté dispuesto a atender la operación. • Conocer y adoptar la normatividad ambiental regional. • Vigilar y controlar los efectos nocivos que pueda generar el equipo sobre el medio ambiente debe ser parte de la responsabilidad asociada a la producción de concreto. 15 5.0 MANTENIMIENTO ACTIVIDAD FRECUENCIA RECURSOS DESCRIPCIÓN Lubricación previa Diario antes de iniciar a la producción y los ciclos de carga revisión general Aceite lubricante, desencofrarte o grasa multipropósito Aplicar en el recipiente de mezcla y áreas cercanas que puedan tener contacto directo con el concreto. Revisar estado de los sensores de peso. Limpieza de mezclador y compuerta de descarga y verificación de desgastes Diario después de cada jornada de producción. Operario de la planta o personal de apoyo, elementos de aseo, cepillo, espátula y agua a presión Destapar mezclador, remover residuos y lavar áreas con residuos de concreto. Revisar estado de desgaste en placas de recubrimiento de piso y paredes del mezclador y reportar novedades. Lubricación 2 veces por semana si se opera una sola jornada laboral Operario de la planta o personal de apoyo y engrasadora Aplicar grasa multipropósito en puntos de lubricación del mezclador y rodamientos del equipo recomendados. Reportar novedad en piezas lubricadas. Ajuste de tensión y posición de bandas transportadoras 2 veces por semana si se opera una sola jornada laboral Operario de la planta o personal de apoyo y llave boca fija de 1 1/8” Ajustar tensores de banda en parte posterior del equipo y centrar la cinta haciendo uso de los dos dispositivos que posee cada banda. Ajuste de tensión y posición de paletas y brazos en mezclador Revisar estado y dar ajuste a los que presenten mayor distancia respecto al piso y perdida de tensión Operario de la planta o personal Destapar carrusel de mezcla y de apoyo y llaves ajustar según procedimiento boca fija de 15/16”, descrito en este manual. 5.1.2 5/8” y 3/4” Revisar estado y Cambio de cambiar según nivel paletas de mezcla de desgaste Mantenimiento y limpieza de consola eléctrica de mando Semanal o según niveles de polución del sitio de producción. Cambio de placas de recubrimiento en mezclador o partes deterioradas Según reporte de personal operativo en revisión diaria y programar paro del equipo para la intervención Operario de la planta o personal de apoyo, piezas de recambio copa y llave de ¾” Operario de la planta o personal de apoyo, aire seco, brocha de 3” seca, y destornilladores de mano. Personal de mantenimiento mecánico/eléctrico equipos de corte, soldadura y piezas de recambio Remover piezas desgastadas e instalar nuevas, reajustar posición y tensión de brazos. Cortar el suministro eléctrico del equipo desde el totalizador, aplicar aire seco a los elementos de maniobra y ajustar los puntos de conexión del cableado de potencia y control. Reportar Novedades en partes eléctricas. Remover partes desgastadas, instalar piezas nuevas y realizar pruebas de funcionamiento después de cada cambio. 16 5.1 PUNTOS CRITICOS DE AJUSTE Se debe tener en cuenta que el ajuste de las paletas, la posición y la tensión de los brazos en el mezclador son determinantes para la buena homogenización de la mezcla y para mejorar la evacuación de materiales dentro del proceso de producción. 5.1.1 Calibración de paletas y brazos del mezclador: Se recomienda dar un ajuste mínimo de 5 mm entre la parte inferior de la paleta de mezcla y el piso o paredes laterales del mezclador (Imagen 1) haciendo uso de las correderas de los dispositivos de tensión y posición ubicados al interior del carrusel (Imagen 2) Imagen 1 Imagen 2 5.1.2 Ajuste de tensión y posición de bandas transportadoras: Se recomienda centrar las bandas y ajustar su tensión haciendo uso de los dispositivos ubicados en la parte posterior del equipo con el fin de evitar que la banda se deteriore por operar con esfuerzos laterales inadecuados. 17 5.3 LUBRICACIÓN Dentro de las actividades de limpieza y mantenimiento de los equipos se recomienda aplicar grasa lubricante multipropósito en los puntos descritos a continuación: • 4 chumaceras de pedestal en la parte superior de las bandas (aplicar grasa en punto de acceso de la chumacera con engrasadora) • 4 chumaceras tensoras en la parte posterior de las bandas transportadoras (aplicar grasa en punto de acceso de la chumacera con engrasadora) • 1 chumacera de flanche en el tornillo transportador de cemento (aplicar grasa en punto de acceso de la chumacera con engrasadora) • Soporte centrador en tornillo transportador de cemento (aplicar grasa en punto de acceso de la chumacera con engrasadora) Carrusel de mezcla (aplicar grasa superficialmente con brocha al conjunto) 5.2.1 Puntos de lubricación en bandas transportadoras 5.2.2 Carrusel de mezcla 18 6. 0 GARANTÍAS Las plantas Domat DM 40 Plus ofrecen garantía sobre la calidad de las partes y defectos de fabricación, todo dentro de un contexto de correcta operación y seguimiento de las recomendaciones relacionadas en este manual. El alcance de la garantía está relacionado en la oferta comercial de cada equipo, por lo cual se recomienda verificar las condiciones acordadas en la negociación para cada caso. DESCRIPCIÓN DE ELEMENTOS CUBIERTOS POR LA GARANTÍA Estructura metalmecánica: Chasis, tolvas, sin fin, bandas y mezclador. Por defectos constructivos, fisuras, deterioro de soldaduras y deformación de componentes estructurales, siempre que no sean causados por impactos externos o factores ajenos al normal funcionamiento del equipo. Elementos móviles: Rodamientos, chumaceras, cintas transportadoras. Por roturas o mal funcionamiento inicial, con verificación durante la puesta en marcha del equipo, ya que la durabilidad de estos componentes depende directamente de los procedimientos de lubricación y limpieza que realice el operador de la planta. Moto reductores y motores eléctricos: Bandas, sin fin, mezclador, vibradores y bomba de agua. Por daños en funcionamiento, ajenos a sobrecargas eléctricas o mecánicas no relacionadas con las condiciones normales de operación del equipo. Consola de mando: elementos de potencia, protección y control ubicados dentro del gabinete eléctrico. Por daño en cualquier elemento si se produce en condiciones normales de funcionamiento cumpliendo con los requerimientos de voltaje, potencia y demás especificaciones relacionadas en las placas de los equipos. Elementos de control: panel de control, celdas de carga y tarjetas electrónicas. Por problemas de software que no se produzcan a raíz de descargas eléctricas o factores ajenos a las condiciones normales de funcionamiento. Las tarjetas electrónicas y sensores de peso no tienen cobertura por garantía ya que son equipos muy vulnerables a descargas eléctricas o variaciones en el suministro. Lo cual es imposible demostrar a la hora de analizar la causa de falla. 19 7.0 GUIA RESUMEN DE PROBLEMAS Y POSIBLES CAUSAS FALLA El equipo no enciende Enciende la consola pero no los motores Enciende todo sistema pero motor no POSIBLE CAUSA Fallo en el suministro eléctrico Fallo en una línea de voltaje o se encuentran abatidos los guarda motores y/o el taco de control. el Fallo en el motor, posible un bloqueo mecánico La bomba de agua La bomba está succionando enciende y no aire bombea Una de las bandas esta frenada El tornillo sin fin se atascó Algún elemento de gran tamaño bloqueó la banda Algún cuerpo extraño bloquea el tornillo El Mezclador frenado está Se dejo secar un gran volumen de mezcla y el motor no puede iniciar con esa carga En modo automático Se desconecto la no se ejecuta el ciclo alimentación de la tarjeta de de funcionamiento relevos desde la ups o falló programado la tarjeta No sale homogénea Las paletas y brazos de la mezcla de concreto mezcla no están bien posicionados El sistema varía de peso y no se estabiliza al cambiar de un material a otro en la dosificación automática La planta se encuentra mal nivelada, hay humedad en las celdas de carga o interferencia del mezclador con alguna parte fija ACCIÓN CORRECTIVA Revise acometida eléctrica Revise acometida eléctrica y/o verifique el que estén activados los elementos. Verifique que el motor y la parte que mueve estén libres. Revise estado de su protección eléctrica. Verifique ingreso de aire en los puntos de conexión y el nivel del tanque de agua Revise y retire el elemento Desactive el motor y trate de girar manualmente en sentido contrario al de alimentación, el elemento saldrá por la tolva o la compuerta de inspección. Retire la tapa del mezclador y extraiga manualmente el exceso de material. Verificar conexiones en ups o conexión de alimentación a la tarjeta 12 V dc Destapar conjunto carrusel y ajustar altura de paletas y tensión de brazos Revise que la planta este bien apoyada y nivelada. Verifique elementos externos que estén haciendo contacto con el mezclador. 20 8.0 CARACTERÍSTICAS TÉCNICAS GENERALES MODELO DM SMALL DM STANDARD DM SPECIAL Planta dosificadora y mezcladora móvil para producción de concreto 12-16 m3/hora 3200 Kg Dos compartimientos de 2.5 m3 cada uno. Banda nervada 3 lonas Tolva independiente con capacidad de 400 kg. Planta dosificadora y mezcladora móvil para producción de concreto 20-24 m3/hora 4000 Kg Dos compartimientos de 3.0 m3 cada uno. Banda nervada 3 lonas Tolva independiente con capacidad de 500 kg. Planta dosificadora y mezcladora móvil para producción de concreto 28-30 m3/hora 4500 Kg Dos compartimientos de 3.5 m3 cada uno. Banda nervada 3 lonas Tolva independiente con capacidad de 500 kg. Eje vertical con brazos amortiguados y paletas mezcladoras con capacidad de 0.50 m3 por bache. Eje vertical con brazos amortiguados y paletas mezcladoras con capacidad de 0.75 m3 por bache. Eje vertical con brazos amortiguados y paletas mezcladoras con capacidad de 1.00 m3 por bache. Muelles dobles apoyados en balancines con dos ejes y cuatro ruedas acopladas con bocín. Capacidad de carga 1200Kg C/u Muelles dobles apoyados en balancines con dos ejes y cuatro ruedas acopladas con bocín. Capacidad de carga 1200Kg C/u Bomba centrifuga auto-cebante 3HP 2”x2” manguera succión x 6m. Bomba centrifuga auto-cebante 3HP 2”x2” manguera succión x 6m. Directamente en el mezclador con Pesaje de celdas de carga y caja sumatoria para conexión con indicador de agregados peso digital. Directamente en el mezclador con celdas de carga y caja sumatoria para conexión con indicador de peso digital. Directamente en el mezclador con celdas de carga y caja sumatoria para conexión con indicador de peso digital. Marca SIEMENS en guarda motores, contactores, arrancador suave en mezclador y mandos. Cableado centelsa, coraza flexible metálica, Marca SIEMENS en guarda motores, contactores, arrancador suave del mezclador y mandos. Cableado centelsa, coraza flexible metálica, Marca SIEMENS en guarda motores, contactores, arrancador suave del mezclador y mandos. Cableado centelsa, coraza flexible metálica, Automático tipo Batch con controlador RICE LAKE 920i. Almacenamiento de recetas y Sistema de registros de cargue, impresión de control reportes y comunicación serial. Corrección de humedad y absorción en 3 materiales. Automático tipo Batch con controlador RICE LAKE 920i. Almacenamiento de recetas y registros de cargue, impresión de reportes y comunicación serial. Corrección de humedad y absorción en 3 materiales. Automático tipo Batch con controlador RICE LAKE 920i. Almacenamiento de recetas y registros de cargue, impresión de reportes y comunicación serial. Corrección de humedad y absorción en 3 materiales. Báscula de Capacidad: 1600 Kg, División De Agregados Escala: 1 Kg Voltaje 220 V / 440 V Potencia 25 KVA Mínima Capacidad: 2000 Kg, División De Escala: 1Kg Capacidad: 2500 Kg, División De Escala: 1 Kg 221 V / 440 V 222 V / 440 V 30 KVA 35 KVA Tipo: Capacidad: Peso Neto Tolvas Agregados Bandas Tolva cemento Mezclador Muelle simple apoyado en balancines con un eje y dos ruedas Movilización acopladas con bocín. Capacidad de carga 1200Kg C/u Suministro de agua Maniobra eléctrica Bomba centrifuga auto-cebante 2HP 1 1/2” x 1 1/2” manguera succión x 6m. 21

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados