Seguridad Minera: Operaciones en Planta de Procesamiento

Anuncio

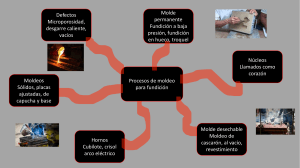

Seguridad minera Video Imagen docente Unidad: Seguridad en operaciones en planta de procesamiento Docente: Carmen Marcapura Torres Logro Video Imagen docente Al finalizar la unidad el estudiante conoce los controles de riesgos en actividades de plantas de procesamiento de minerales. Importancia Video Imagen docente Esta unidad es importante porque el estudiante entenderá las actividades de la plantas de procesamiento, las que son operadas por personal capacitado y en las que se realizan trabajos de mantenimiento, estas deben cumplir con lo establecido en el Reglamento de Seguridad y Salud Ocupacional. Contenido general • Control de riesgos en actividades de chancado. • Control de riesgos en actividades de molienda. • Control de riesgos en actividades de flotación. • Control de riesgos en actividades de espesado, filtrado y secado. • Control de riesgos en actividades de almacenamiento y transporte de Video Imagen docente concentrado. • Control de riesgos en actividades de fundición. • Control de riesgos en actividades de refinación. • Control de riesgos en actividades de lixiviación y extracción por solventes. • Control de riesgos en actividades de electrodeposición. • Control de riesgos en actividades de cancha de relaves. Control de riesgos en actividades de chancado • Planta de beneficio • Cumplimiento legal • Tolvas/Chutes/Feeder • Cumplimiento legal – Tolvas/Chutes/Feeder Planta de beneficio Planta Concentradora Es la infraestructura diseñada y construida para el proceso de chancado, molienda, flotación y concentración metalúrgica en el proceso de recuperación de minerales. En las plantas de beneficio en las que se procesan los minerales provenientes de las minas hasta obtener el metal deseado. Planta de beneficio Planta concentradora Planta de beneficio Chancado Dentro de la operación de una planta de beneficio la etapa de chancado es la primera operación que permite reducir el tamaño mecánicamente para preparar el mineral para las siguientes etapas de la operación y procesos al que son sometidos los minerales según sus características. Existen tres etapas de chancado, primario, secundario, terciario. (depende de las características del mineral) Planta de beneficio Chancado primario https://www.youtube.com/watch?v=9OPQWJoxKt8 Cumplimiento legal - Fajas ART. 377 La instalación, operación y mantenimiento de fajas, polines, motores y reductores, poleas motoras, poleas de cola, sistema de frenado, entre otros, deberán hacerse de acuerdo con los estándares del fabricante. Todas las fajas transportadoras tendrán un cable interruptor a cada lado para casos de emergencia, instalado a lo largo de toda su longitud, operativa, libre de obstáculos y al alcance del operador. Cumplimiento legal - Fajas Interruptores de Parada de Emergencia “PULL CORD” Cumplimiento legal - Fajas Acceso y vías de escape En los caminos peatonales donde se requiera que trabajadores caminen a lo largo de fajas elevadas se construirá barandas de seguridad apropiadas. Los caminos peatonales inclinados deben de ser de tipo antideslizante. Cumplimiento legal - Fajas Faja del Chancado Cumplimiento legal - Fajas Fajas transportadoras Se construirá pasos a nivel donde sea necesario cruzar fajas transportadoras. Las fajas en movimiento sólo deben cruzarse en los puntos designados. Cumplimiento legal - Fajas Fajas chancado Cumplimiento legal - Fajas Partes móviles expuestas Las máquinas y equipos que posean partes móviles expuestas que impliquen riesgo de caídas o atrapamiento de personas deben contar con guardas de protección. Está prohibido el inicio de operación de maquinarias y equipos que no cuenten con las respectivas guardas de protección. Está prohibido el retiro de guardas de protección, de maquinaria y equipos en movimiento Cumplimiento legal - Fajas Fajas transportadoras En las concesiones de transporte de mineral o concentrado o desmonte en fajas transportadoras se debe implementar: Programas de supervisión y mantenimiento. Sistemas de control de monitoreo de operación, de monitoreos topográficos, de iluminación, de ventilación, de ruido, de polvo, de comunicación y de drenaje. Instalaciones eléctricas, motores y sistemas contra incendio. Cumplimiento legal - Fajas Fajas Tolvas\Chutes\Feeder Espacio confinado Es aquel lugar de área reducida o espacio con abertura limitada de entrada y salida constituido por maquinaria, tanque, tolvas o labores subterráneas. En el cual existe condiciones de alto riesgo, como falta de oxígeno, presencia de gases tóxicos u otros similares que requieran Permiso Escrito de Trabajo de Alto Riesgo (PETAR). Cumplimiento legal – Tolvas\Chutes\Feeder ART 321 Queda terminantemente prohibido el ingreso de personal a las tolvas de acumulación de mineral u otros materiales durante su operación Cumplimiento legal – Tolvas\Chutes\Feeder ART 355 Es obligación del titular de actividad minera colocar luces apropiadas que se conservará encendidas al menos cuando haya personal en el interior de las minas en los siguientes lugares: Estaciones de transporte vertical y horizontal, estación de bombeo, sala de tornos o cabrestante, tolvas y lugares principales, bodegas, depósitos, talleres, intersecciones importantes de galerías y demás instalaciones subterráneas que tengan el carácter de permanente o que sean causa potencial de accidentes. Control de riesgos en actividades de molienda • Molienda • Tipos de molinos • Cumplimiento legal Molienda Definición Proceso mediante el cual se reduce el tamaño del material mineralizado a menos de 0,2 milímetros, de manera que sea adecuado para la flotación. Al material mineralizado que viene de la planta de chancado se le agrega agua y algunos reactivos, y se lleva a los molinos de barra y de bolas. Los molinos giran y las barras o bolas muelen el material. Molienda Molino SAG Tipos de molinos barras TiposMolino dedemolinos Normalmente se usan en aplicaciones industriales de molienda húmeda. Para los rangos de aplicación de molienda más fina (P80 entre 2 y 0.5 mm), se acostumbra usar los molinos de barras con sistema de descarga por rebalse. Tipos de molinos Molino de barra Tipos de molinos Molino de barras Este tipo de molino tiene un casco cilíndrico cuya longitud fluctúa entre 1-1/3 a 3 veces su diámetro. Se utiliza, por lo general, cuando se desea un producto grueso con muy poco de lama (impurezas). Para tener una adecuada carga de las barras, éste contendrá barras de diversos diámetros, desde diámetros grandes hasta aquellas barras que se desgastaron o suficiente como para ser reemplazadas. Tipos de molinos Molino de barras Para el rango de molienda más gruesa ( P80 > 2 mm ) se emplean normalmente molinos de barras con sistema de descarga periférica central. Tipos de molinos Sistema de descarga periférica central Tipos de molinos Molino de barras - La alimentación que procesan es de un 80% -20[mm] a 80% -4[mm]. - El producto que entregan es de un 80% -2[mm] a 80% -0.5 [mm]. - Trabajan generalmente en húmedo con pulpas entre 60% y 80% de sólidos. Tipos de molinos Molino de bolas Se emplean generalmente en todas aquellas aplicaciones industriales en que se necesita obtener un producto de: Granulometría intermedia: ( P80 entre 0.5 mm y 75 micrones ( 0.075 mm ) Granulometría fina: ( P80 < 75 micrones ) El molino de bolas, análogamente al de barras, está formado por un cuerpo cilíndrico de eje horizontal, que en su interior tiene bolas libres. Tipos de molinos Molino de bolas Las bolas se mueven haciendo el efecto “de cascada” rompiendo el material que se encuentra en la cámara de molienda mediante fricción y percusión. El material a moler ingresa por un extremo y sale por el opuesto. Los sistemas de descarga más usados son descarga por rebalse y descarga por parrilla o diafragma. Tipos de molinos Molino de bolas - La alimentación que procesan es de un 80% -5 [mm] a 80% -2 [mm]. - El producto que entregan es de un 80% -0.5 [mm] a 80% -75 [μm]. - Trabajan, generalmente, en húmedo con pulpas entre 65% y 80% de sólidos. Tipos de molinos Molino de bolas Tipos de molinos Molino SAG La molienda SAG o semiautógena, recibe el mineral directamente del chancador primario (no del terciario como en la molienda convencional) con tamaños iguales o menores a 8 pulgadas ( 20 cm, aproximadamente ). Lo que se mezcla en una solución de agua y cal. Tipos de molinos Molino SAG Este material es reducido gracias a la acción del mismo material mineralizado presente en partículas de variados tamaños (de ahí su nombre de molienda semi autógena). Por la acción de numerosas bolas de acero, de 5 pulgadas de diámetro, que ocupan entre el 10 y 15% de la capacidad total del molino Tipos de molinos Molino SAG La mayor parte del material molido en el SAG va directamente a la etapa siguiente, la flotación, es decir, tiene la granulometría requerida bajo los 180 micrones. (P80 = 0,18 mm, la que permite finalmente la liberación de la mayor parte de los minerales de cobre en forma de partículas individuales ), y una pequeña proporción debe ser enviado a un molino de bolas. Tipos de molinos Molino SAG Cumplimiento legal a) Que se desarrolle y se discuta el procedimiento en función al trabajo realizado. b) Que se planifique y se programe la ejecución del trabajo. ART . 319 c) Que se aísle con cintas y/o conos la zona de trabajo y se coloque avisos en los accesos o entradas. En los trabajos de reparación, mantenimiento y limpieza de los equipos e instalaciones que se use en las actividades descritas en el artículo anterior, (PLANTA CONCENTRADORA) d) Que se verifique que la carga y descarga de material estén paralizadas y se coloque señales de advertencia y barreras que prevengan el peligro se permitirá el ingreso de trabajadores, previa autorización escrita otorgada por el responsable, sólo si se hubieran tomado las siguientes precauciones: e) Que el personal esté usando el EPP correspondiente y arnés de seguridad con cables nuevos, de resistencia comprobada y una longitud del cable del arnés de uno punto dos (1.2) metros desde la argolla que sujeta al trabajador al gancho del cable de vida Cumplimiento legal ART . 319 f) Que el inicio de los trabajos de mantenimiento o reparación sean ejecutados asegurándose que el fluido eléctrico se encuentre fuera de servicio y que se utilice el sistema de candado y tarjetas de seguridad (Lock Out - Tag Out) g) Que se verifique se hayan bloqueado y señalizado otros tipos de energía presentes antes del inicio de los trabajos de mantenimiento o reparación, como son las energías mecánicas, neumáticas, hidráulicas, térmicas, radioactivas y otras. h) Que se verifique que las áreas con espacios confinados han sido atendidas cumpliendo con los procedimientos para trabajos de alto riesgo. Control de riesgo en actividades de flotación • Flotación • Fases de flotación • Celda de flotación • Mantenimiento de una celda de flotación • Cumplimiento legal-sistema de bloqueo y señalización Flotación Flotación Flotación Proceso Proceso físico- químico de separación de minerales o compuestos finamente molidos, basados en las propiedades superficiales de los minerales (mojabilidad), de que hace que un mineral o varios se queden en una fase o pasen a otra. El proceso de flotación se basa en las propiedades hidrófilicas e hidrofóbicas de los minerales. Hidrofóbicas Hidrófìlicas Fases de la flotación Definición Según la definición, la flotación contempla la presencia de tres fases: sólida, líquida y gaseosa. La fase sólida está representada por las materias a separar. La fase líquida es el agua. La fase gas es el aire. Celda de flotación Fundamento de operación de una celda de flotación mecánica Mantenimiento de una cela de flotación Mantenimiento de celda Cumplimiento legal-sistema de bloqueo y señalización ART 346. El titular de actividad minera debe identificar las diferentes fuentes de energía eléctrica, neumática, hidráulica, mecánica, química y térmica durante las actividades de construcción, montaje, procesos de operación, mantenimiento, limpieza, ajustes, emergencias y otros. Cumplimiento legal-sistema de bloqueo y señalización ART 346. Obligación Está en la obligación de establecer estándares y procedimientos para su bloqueo y señalización, a fin de evitar accidentes de trabajo por el accionamiento involuntario de equipos por la energía residual o el arranque involuntario de equipos y maquinarias por parte de los trabajadores. Todo equipo o maquinaria que exige bloqueo para las actividades señaladas debe ser señalizado, de manera que se alerte sobre la prohibición de trabajo sin el bloqueo. Cumplimiento legal-sistema de bloqueo y señalización ART 347. Todo equipo y/o maquinaria, válvula, interruptor y otros, deben permitir la instalación de candados y tarjetas de seguridad (Lock Out – Tag Out). Cumplimiento legal-sistema de bloqueo y señalización ART 348. Los bloqueos deben aislar la fuente principal de energía y no los circuitos o sistemas de control. Cumplimiento legal-sistema de bloqueo y señalización ART 349. Los sistemas de suministro de energía eléctrica deben ser operados por personas autorizadas por el responsable del área eléctrica del titular de actividad minera. Cumplimiento legal-sistema de bloqueo y señalización ART 350. Antes de realizar algún trabajo en cualquier equipo debe efectuarse la prueba de verificación de energía residual y tomar todo tipo de precauciones para tener la certeza que las tareas se realicen con seguridad. Cumplimiento legal-sistema de bloqueo y señalización ART 351. El equipo en el cual se realice el trabajo debe bloquearse hasta que el trabajo esté terminado. Cumplimiento legal-sistema de bloqueo y señalización ART 374. La instalación, operación y mantenimiento de equipos mecánicos fijos y móviles deberá hacerse de acuerdo a las especificaciones de los fabricantes, con especial atención a su programa de mantenimiento, descarga de gases contaminantes, calidad de repuestos y lubricación. El trabajador que opera los equipos debe ser seleccionado, capacitado y autorizado por el titular de actividad minera. Cumplimiento legal-sistema de bloqueo y señalización ART 375. Para la operatividad y disponibilidad mecánica de los equipos, maquinarias y herramientas se deberá tener en cuenta lo siguiente: a) Mantener las maquinarias, equipos, herramientas y materiales que se utilice en condiciones estandarizadas de seguridad. b) Proteger las adecuadamente. maquinarias, equipos y herramientas c) Elaborar programas de inspecciones y mantenimiento para las maquinarias, equipos y herramientas. d) Asegurarse de que los equipos peligrosos tales como winches de izaje, compresoras, ventiladores, locomotoras, camiones, bombas, entre otros, sean manejados solamente por el trabajador capacitado y especialmente autorizado para ello, para lo cual se tendrá en cuenta el certificado del área de salud ocupacional. Cumplimiento legal-sistema de bloqueo y señalización ART 376. En toda instalación mecánica se debe cumplir, también lo siguiente: a) Las salas o locales donde funcionen máquinas estacionarias deben tener un tamaño adecuado para la instalación de sus diversos mecanismos; dejando, además, amplio espacio para el movimiento del trabajador encargado de su manejo y reparación. b) Todo equipo mecánico, eléctrico o electromecánico estacionario debe ser operado sólo por trabajadores debidamente capacitados y autorizados. c) Se debe colocar carteles en sitios visibles indicando, mediante leyendas y dibujos ilustrativos, los posibles peligros que puedan existir y la forma de evitarlos. d) En toda instalación subterránea, la distancia mínima que se debe dejar entre el punto más sobresaliente de una máquina cualquiera y el techo o paredes es de un (1) metro. e) Queda prohibido dejar la llave de contacto en los equipos. Control de riesgos en actividades de espesado, filtrado y secado • Espesador • Identificación de riesgos y controles del área de espesadores • Filtrado y secado • Cumplimiento legal - control de sustancias peligrosas • Cumplimiento legal - iluminación Espesador AGUA DE RECIRCULACION MOLIENDA ESPESADOR DE CONCENTRADOS CONCENTRADO % HUMEDAD FLOTACIÓN AGUA DE RECIRCULACION ESPESADOR DE RELAVES RELAVES % HUMEDAD Identificación de riesgos y controles del área de espesadores Identificación de riesgos y controles del área de espesadores RIESGOS CONTROLES ALTURA USO DE BARANDAS, PERSONAL AUTORIZADO CAIDA DE HERRAMIENTAS USO DE MALETINES PARA SU TRANSPORTE HERRAMIENTAS SUJETADAS CON DRIZAS PISOS RESBALADIZOS Y ANEGADOS USO DE PLATAFORMAS DE TRANSITO, USO DE BOTAS DE JEBE Filtrado y secado Filtrado de concentrados Es la operación de quitar todo lo que se pueda el agua después del espesado, para ello intervienen dos elementos principales: - El medio filtrante - La succión por vacío La filtración es una operación, en la que una mezcla heterogénea de un fluido y de las partículas de un sólido se separa en sus componentes, gracias al concurso de un medio filtrante que permite el paso del fluido, pero retiene las partículas del sólido. En todos los tipos de filtración, la mezcla o lodo fluye debido a la acción impulsora, como la gravedad, la presión (o el vacío) o la fuerza centrífuga. El medio filtrante retiene y soporta a las partículas sólidas que van formando una torta porosa sobre la que se superponen estratos sucesivos a medida que él líquido va atravesando la torta y el medio filtrante. Filtrado y secado Video https://www.youtube.com/watch?v=Nx6CaKe4gcg Cumplimiento legal-control de sustancias peligrosas ART. 332 El titular de actividad minera se asegurará de que todas las sustancias químicas cuenten con etiquetas que identifiquen el producto. Cumplimiento legal-control de sustancias peligrosas ART. 333 Es obligación del titular de actividad minera mantener un archivo central de las HDSM (MSDS), las que serán puestas a disposición de los trabajadores para que éstos se familiaricen con la información que contienen para cada sustancia y material que manipulan y los peligros. Cumplimiento legal-control de sustancias peligrosas ART. 334 El titular de actividad minera deberá preparar el Listado Base de Sustancias y/o Materiales Utilizados en las Operaciones Mineras y que pudieran considerarse de riesgo potencial para la salud, seguridad y ambiente de trabajo. Filtrado y secado Sustancias y/o materiales Las sustancias y/o materiales que a continuación se presentan, constituyen un listado inicial al cual se podrá ir añadiendo otras sustancias, según sea determinado por el titular de actividad minera, luego del análisis de riesgo correspondiente: 1. 2. 3. 4. 5. 6. 7. 8. Ácido sulfúrico Cal viva Cianuro Combustibles para lubricantes Hidróxido de sodio Mercurio Peróxido de hidrógeno Otros motores y Cumplimiento legal - control de sustancias peligrosas ART. 335 En todo lugar donde se almacena, manipula y utiliza materiales peligrosos, se deberá contar, además de los botiquines indicados en el artículo 159 del presente reglamento, con los materiales, insumos e instalaciones como duchas y lavaojos indicados en las hojas de datos de seguridad HDSM para su uso de primeros auxilios. Cumplimiento legal - control de sustancias peligrosas ART. 336 Cuando se utilice lámparas de carburo de calcio, éstas deberán ser distribuidas a los trabajadores en la superficie de las minas. Cumplimiento legal - control de sustancias peligrosas ART. 337 Las sustancias y/o materiales peligrosos deben ser almacenados en depósitos o contenedores de acuerdo a las normas nacionales e internacionales. Tales contenedores deben etiquetarse apropiadamente. Cumplimiento legal - iluminación ART. 352 Todas las estructuras superficiales, pasillos, gradas, escaleras, paneles de interruptores, zonas de carga y descarga y áreas de trabajo deberán contar con iluminación apropiada. Cumplimiento legal - iluminación ART. 353 El titular de actividad minera está obligado a proporcionar iluminación individual adecuada a los trabajadores que por razones de trabajo la requieran. Cumplimiento legal - iluminación ART. 354 Es obligación del titular de actividad minera que las lámparas a emplearse estén en perfecto estado de funcionamiento y protección debiendo garantizar una intensidad luminosa mayor o igual a dos mil quinientos (2,500) lux a uno punto dos (1.2) metros de distancia. En interior mina durante toda la guardia, con un mínimo de doce (12) horas continuas de uso. Cumplimiento legal - iluminación ART. 355 Es obligación del titular de actividad minera colocar luces apropiadas que se conservará encendidas al menos cuando haya personal en el interior de las minas en los siguientes lugares: Estaciones de transporte vertical y horizontal, estación de bombeo, sala de tornos o cabrestante, tolvas y lugares principales, bodegas, depósitos, talleres, intersecciones importantes de galerías y demás instalaciones subterráneas que tengan el carácter de permanente o que sean causa potencial de accidentes. Cumplimiento legal - iluminación ART. 356 Las salas de máquinas estarán suficientemente iluminadas para que pueda distinguirse claramente los diversos componentes de las máquinas allí instaladas. El nivel de iluminación será de doscientos (200) lux. Se evitará el uso de fluorescentes allí donde se tenga máquinas con movimiento rotatorio. Cumplimiento legal - iluminación ART. 357 Los canales, zanjas, pozas, cochas, pasillos, gradas y vías de tránsito de trabajadores y materiales deben estar iluminados en toda su longitud con niveles no menores de trescientos (300) lux y deben estar protegidos con barandas y/o mallas para evitar la caída de trabajadores. Los depósitos de relaves deben estar iluminados conforme a la evaluación IPERC; además deben estar señalizados, los accesos deben estar bloqueados y con prohibición de ingreso a personas no autorizadas. Cumplimiento legal - iluminación ART . 358 Todos los lugares de trabajo y, en general, los espacios interiores de los establecimientos, estarán provistos de iluminación artificial cuando la natural sea insuficiente. La iluminación artificial tendrá una intensidad uniforme y adecuada, y distribuida de tal manera que cada máquina, equipo, banco de trabajo o lugar donde se efectúe alguna labor estén separados en concordancia con los niveles de iluminación señalados y, en todo caso, que no proyecten sombras o produzcan deslumbramiento o lesión a la vista de los trabajadores, u originen apreciable cambio de temperatura. La iluminación de los diferentes lugares de los establecimientos estará de acuerdo con el ANEXO Nº 37 (Niveles de Iluminación). Cumplimiento legal - iluminación ART. 359 La iluminación natural se hará a través de tragaluces, ventanas, techos o paredes de materiales que permitan el paso de la luz, procurando que dicha iluminación sea uniforme. Será obligatorio un sistema regular de limpieza de los elementos que permiten el paso de la luz natural a fin de asegurar su nitidez. Control de riesgos en actividades de almacenamiento y transporte de concentrado • Almacenamiento de concentrados – en mina • Almacenamiento de concentrados – zona portuaria • Decreto legislativo 1048 • Transporte de concentrados • Transporte de concentrados via terrestre • Regulación normativa de transporte concentrados Almacenamiento de concentrados – en mina DS024 EM De acuerdo al DS024 EM Y su Modificatoria, según Art 329: 1. Contar con pisos impermeabilizados o lozas de concreto de alta resistencia, muros reforzados, casetas, oficinas, servicios higiénicos y duchas. 2. Las pilas de distintos concentrados deben estar protegidas con cobertores de polipropileno 3. Controlar la humedad de las rumas de concentrados mediante aspersores, en forma permanente, a fin de no generar material particulado. El rango de humedad de los concentrados apilados debe estar entre seis por ciento (6 %) y nueve por ciento (9 %). Almacenamiento de concentrados – en mina DS024 EM De acuerdo al DS024 EM Y su Modificatoria, según Art 329: 4. Los concentrados que requieran mezclarse deben contener una humedad controlada, que permita su manipuleo y evite la emisión de polvos fugitivos. 5. Las paredes perimetrales que delimitan la propiedad del depósito deben tener una altura mínima de cinco (5) metros. 6. Las paredes donde el concentrado ejerza presión lateral directa deben ser de concreto armado 7. Apilar el concentrado hasta una altura menor a un (1) metro de la altura máxima de las paredes que lo limitan. Almacenamiento de concentrados – en mina DS024 EM De acuerdo al DS024 EM Y su Modificatoria, según Art 329: 8. En los lugares donde el viento ejerza una acción mecánica sobre los concentrados, sobre las paredes se debe colocar cortavientos de dos (2) metros de altura como mínimo, con un ángulo de cuarenta y cinco (45) en el extremo, hacia el lado interior del depósito. 9. Instalar en la(s) puerta(s) del depósito un(os) sistema(s) de lavado con agua a presión para toldos, tolva, vagones y neumáticos de los camiones antes de su salida. Asimismo, se debe construir pozas de decantación para recuperación de finos. 10. Las aguas de lavado de vehículos y de lluvias captadas en los depósitos de concentrados no deben ser descargadas directamente a cursos de agua, sino deben ser tratadas, evaporadas o recicladas. Almacenamiento de concentrados – en mina 11. Recuperar los concentrados remanentes mediante un sistema de barrido y aspirado mecanizado que permita dejar limpia la plataforma, las vías de acceso y los pisos del depósito. 12. En caso de existir comedores o áreas destinadas para el consumo de alimentos en los depósitos de concentrados, éstos deben situarse de tal manera que los trabajadores puedan acceder a ellos desde los vestuarios, sin atravesar las zonas de trabajo. 13. Disponer un recambio de ropa diario, de forma tal que se mantenga al trabajador aseado desde el inicio de su jornada laboral. DS024 EM De acuerdo al DS024 EM Y su Modificatoria, según Art 329: Almacenamiento de concentrados – en mina DS024 EM De acuerdo al DS024 EM Y su Modificatoria, según Art 329: 14. El personal operativo designado al manejo de concentrados tiene que utilizar de manera obligatoria los EPP correspondientes. 15. Deben contar con un manual de procedimientos y PETS relacionados con el sistema de depósitos de concentrados y refinados. 16. Muestrear la exposición ocupacional al polvo generado por la carga y descarga de los concentrados. El registro de dichos muestreos debe ser presentado a la autoridad competente cuando lo solicite. Almacenamiento de concentrados – zona portuaria ART. 330 Los depósitos en los que se almacene y/o se manipule concentrados de mineral y que se encuentren ubicados cerca de o en zona portuaria, deben contar con techos y paredes. Así como sistemas de control que evite las emisiones de material particulado de concentrados al ambiente exterior Almacenamiento de concentrados – zona portuaria ART. 330 Muestreos Se deben efectuar muestreos semanales de exposición ocupacional al plomo a un trabajador seleccionado aleatoriamente, al interior de los depósitos de concentrados. Las concentraciones del plomo no deben superar el Límite de Exposición Ocupacional de 0.05 miligramos por metro cúbico de aire Almacenamiento de concentrados – zona portuaria ART. 330 Aplicación Es de aplicación lo establecido en el Decreto Supremo Nº 015-2005-SA, o la norma que la modifique o sustituya, para efectos de los muestreos y límites de exposición ocupacional antes mencionados. Almacenamiento de concentrados – zona portuaria Depósitos concentrados Los depósitos de concentrados deben sujetarse a lo establecido por el Decreto Legislativo Nº 1048 que precisa el almacenamiento de concentrados de minerales en depósitos ubicados fuera de las áreas de las operaciones. Decreto legislativo 1048 Decreto legislativo Decreto legislativo que precisa la regulación minera ambiental de los depósitos de almacenamiento de concentrados de minerales. Artículo 1.- Objeto El presente Decreto Legislativo tiene por objeto precisar que el almacenamiento de concentrados de minerales en depósitos ubicados fuera de las áreas de las operaciones mineras, constituye una actividad del sector minero que no se realiza bajo el sistema de concesiones, encontrándose regulada por las normas y procedimientos previstos por el Ministerio de Energía y Minas… Decreto legislativo 1048 Decreto legislativo Artículo 2.- Titular de la actividad Es titular de la actividad de almacenamiento de concentrados de minerales en depósitos ubicados fuera de las áreas de las operaciones mineras, toda persona natural y/o jurídica nacional o extranjera, que realice dicha actividad bajo cualquier título. Artículo 3.- Competencia El Ministerio de Energía y Minas, a través de la Dirección General de Asuntos Ambientales Mineros, es la autoridad competente para evaluar y aprobar o desaprobar, según corresponda, los instrumentos de gestión ambiental para el desarrollo de las actividades de almacenamiento de concentrados de minerales en depósitos ubicados fuera de las áreas de las operaciones mineras. Decreto legislativo 1048 Organismo Supervisor El Organismo Supervisor de la Inversión en Energía y Minería (OSINERGMIN) es la autoridad competente para supervisar, fiscalizar y sancionar, en el ámbito nacional, el cumplimiento de las disposiciones legales y técnicas referidas a la conservación y protección del ambiente, seguridad e higiene. Así como el cumplimiento a los instrumentos de gestión ambiental aprobados por el Ministerio de Energía y Minas, para el desarrollo de las actividades de almacenamiento de concentrados de minerales en depósitos ubicados fuera de las áreas de las operaciones mineras. Decreto legislativo 1048 Decreto legislativo Artículo 4.- Obligación de contar con instrumento de gestión ambiental, el titular de la actividad de almacenamiento de concentrados de minerales en depósitos ubicados fuera de las áreas de operaciones mineras, para el inicio de sus operaciones, está obligado a contar con el respectivo Estudio de Impacto Ambiental aprobado por el Ministerio de Energía y Minas, aún en los casos en que realice dicha actividad conjuntamente con otras actividades económicas. Artículo 5.- Responsabilidad del Titular, el titular de la actividad de almacenamiento de concentrados de minerales en depósitos ubicados fuera de las áreas de las operaciones mineras, es responsable del manejo, almacenaje y manipuleo de tales concentrados, así como de las emisiones, vertimientos, ruidos, manejo y disposición final de residuos sólidos, y, disposición de desechos al ambiente que se produzcan en sus instalaciones. Transporte de concentrados Según el ART. 324 En las concesiones de transporte de concentrados a través de MINERODUCTOS, se implementan programas de supervisión y mantenimiento, sistemas de control de monitoreo de operación, de monitoreos topográficos, de verificación de puntos de control de presiones, de control periódico de desgaste del ducto y el protocolo de respuesta a emergencias. La tecnología empleada para llevar a cabo los programas y sistemas antes mencionados debe ser avalada por un informe técnico en el que se acredite su eficacia y eficiencia técnica para evitar la ocurrencia de accidentes. Transporte de concentrados ART. 324 Diseño, Operación, Inspección y mantenimiento Para el diseño, operación, inspección y mantenimiento de los mineroductos que se construyan a partir de la entrada en vigencia del presente reglamento, se debe cumplir lo establecido en la Norma Técnica ASME B31.4 2016, sus normas complementarias y sustitutorias. En cuanto sean aplicables a las condiciones y requerimientos específicos indicados en el expediente técnico presentado para la concesión de transporte minero. Transporte de concentrados Según el ART. 325 En las concesiones de transporte de mineral o concentrado o desmonte en fajas transportadoras se debe implementar programas de supervisión y mantenimiento, sistemas de control de monitoreo de operación. Además se debe implementar de monitoreos topográficos, de iluminación, de ventilación, de ruido, de polvo, de comunicación y de drenaje; instalaciones eléctricas, motores y sistemas contra incendio. Transporte de concentrados Video mineroducto Antamina https://www.youtube.com/watch?v=mokXiiT2G0s&t=27s Transporte de concentrados via terrestre 1. Revisión del tracto Procedimiento para la revisión de un transporte de concentrados Funcionamiento del cinturón de seguridad, limpia parabrisas, espejos, luces, alarma retrocesos y bocinas. Revisar estado de las fajas de ventilador y alternador. Revisar en el tablero de la cabina que los manómetros de presión del refrigerante, aceite, nivel de combustible, presiones, temperatura, tacómetro y velocímetro, entre otros, estén funcionando correctamente. Revisar el nivel de combustible, aceite y refrigerante. No debe haber filtraciones, derrames líquidos del motor, radiador y otros componentes. Eliminar objetos sueltos en la cabina. Transporte de concentrados via terrestre 2. Neumáticos Procedimiento para la revisión de un transporte de concentrados Revisar el estado de las llantas. Revisar el nivel de cocada exigido por nuestros estándares. Revisar la presión de aire y el ajuste de las tuercas. Transporte de concentrados via terrestre 3. Semiremolque Procedimiento para la revisión de un transporte de concentrados Revisar el estado de las alarmas, luces y señalética. En caso de realizar alguna maniobra de enganche y desenganche: Revisar el estado de la quinta rueda y el King Pin mediante la prueba de arrastre y verificación visual (Muy importante). Revisar el estado de las bolsas de aire y el correcto funcionamiento. Transporte de concentrados via terrestre 4. Equipos / Documentación Procedimiento para la revisión de un transporte de concentrados Revisar el kit de seguridad, kit de emergencia, kit de herramientas botiquín, extintores, tacos y conos. Documentación de la unidad y del conductor: Asegúrese de contar con toda la documentación y permisos necesarios para iniciar el tránsito. Importante: Durante las paradas técnicas” la vuelta del gallo” ayudara a corroborar si todo se encuentra en óptimas condiciones para continuar transitando nuestro viaje sin dificultades. Transporte de concentrados via terrestre Regulación normativa de transporte concentrados Decreto Supremo Nº 021-2008-MTC Objeto establecer las normas y procedimientos que regulan las actividades, procesos y operaciones del transporte terrestre de materiales y residuos peligrosos, con sujeción a los principios de prevención y de protección de las personas, el ambiente y la propiedad. Control de riesgos en actividades de fundición • Fundición • Riesgos de la fundición • Exámenes médicos periódicos Fundición y refinación De acuerdo al DS 024 EM Planta Pirometalúrgica: (tostación, fundición, conversión y otros): Instalación destinada a la realización del proceso de extracción de metales por acción del calor. Fundición Fundición Fundición Fundición Consiste en la separación de los metales contenidos en los concentrados por un proceso con altas temperaturas que funden el concentrado, transformándolo de solido a liquido. De este modo se obtiene metales en forma impura, con contenidos altos de metales. Ejemplo, cobre Blister – 99,2% Fundición Riesgos de la fundición Riesgos Las fundiciones destacan de los demás procesos industriales por su mayor índice de mortalidad. Esto debido a derrames de metal fundido, explosiones, mantenimiento de cubilotes, incluido la descarga por el fondo y riesgos por monóxido de carbono.. Riesgos de la fundición https://www.youtube.com/watch?v=rsu49KJ2XzY Riesgos de la fundición Riesgo Aplastamiento entre carros del transportador de moldes y estructuras del edificio. Las quemaduras por metal en fusión tras el fallo de la grúa. Rotura de moldes Un estudio realizado en base a decenas de lesiones mortales en fundiciones reveló diversos tipos de accidentes. Rebose de la cuchara de transferencia Erupción de vapor en una cuchara no seca Caídas desde grúas y plataformas de trabajo, Aplastamiento por vehículos de manutención Quemaduras durante la descarga de cubilotes por el fondo y atmósfera con alto contenido de oxígeno y sobreexposición a monóxido de carbono durante la reparación de cubilotes. Electrocución por equipos de soldadura, Riesgos de la fundición Muelas El estallido o rotura de muelas abrasivas puede ocasionar lesiones mortales o muy graves: la mano o el antebrazo pueden quedar aprisionados y aplastados en los huecos entre la muela y el soporte de apoyo para la pieza en las esmeriladoras de pedestal Riesgos de la fundición Polvo Entre las enfermedades de los trabajadores de las fundiciones predominan las causadas por el polvo. Con frecuencia, las exposiciones a sílice están próximas a los límites prescritos o los sobrepasan. Es probable que se produzcan sobreexposiciones cuando el polvo visible escapa a la acción de los extractores de ventilación durante el desmoldeo, la preparación de arena o la reparación de revestimientos refractarios. Riesgos de la fundición Soldadura La soldadura en los talleres de desbarbado expone a los trabajadores a humos metálicos. Como resultado, los trabajadores se encuentran expuestos al riesgo de toxicidad y de fiebre por vapores de metal, dependiendo de la composición de los metales implicados. Riesgos de la fundición Ruido y vibración Los mayores niveles de ruido en la fundición se dan normalmente en las operaciones de vaciado y limpieza, y son más altos en las fundiciones mecanizadas que en las manuales. Incluso el sistema de ventilación puede generar exposiciones próximas a los 90 dBA. Riesgos de la fundición La British Steel Casting Research Association estableció que las fuentes de ruido durante el desbarbado son las siguientes: Escape de la herramienta de desbarbado. Impacto del martillo o la muela en la pieza de fundición. Resonancia de la pieza y su vibración contra el soporte. Transmisión de vibraciones desde el soporte a las estructuras circundantes. Reflexión directa de ruido por la campana extractora que controla el flujo de aire por el sistema de ventilación. Riesgos de la fundición Síndrome de vibración de la mano Las herramientas vibrantes portátiles pueden causar el fenómeno de Raynaud (síndrome de vibración de la mano y el brazo-HAVS). Este trastorno es más frecuente en desbarbadores de piezas de fundición de acero que de fundición de hierro. Riesgos de la fundición Vibración La vibración transmitida a las manos del trabajador puede reducirse considerablemente mediante la selección de herramientas diseñadas para reducir los rangos nocivos de frecuencia y amplitud Riesgos de la fundición Problemas oculares Algunos de los tipos de polvo y sustancias químicas que se encuentran en las fundiciones (p. ej., isocianatos, formol y aminas terciarias como dimetiletilamina, trietilamina, etc.). Son irritantes y han causado síntomas visuales entre los trabajadores expuestos, tales como picor de ojos y lagrimeo, visión nublada o borrosa, o la llamada “visión gris azulada”. Riesgos de la fundición Otros problemas En operaciones de la fundición se dan niveles de exposición al formol iguales o superiores al límite de exposición vigente en Estados Unidos. Riesgos de la fundición Amianto El amianto ha sido muy utilizado en la industria de la fundición y, hasta hace poco, se usaba con frecuencia en la ropa protectora para trabajadores expuestos al calor. En un estudio transversal se halló la afectación pleural característica en 20 de 900 trabajadores del acero. Exámenes médicos periódicos Exploraciones médicas Todos los trabajadores de la fundición deberían ser sometidos a exploraciones médicas previas a la colocación y periódicas, que incluyan un estudio de síntomas, radiografías de tórax, pruebas de la función pulmonar y audiogramas. Control de riesgos en actividades de refinación • Refinación • Riesgos y prevención • Cumplimiento legal fundición y refinación Refinación Refinación En la producción y refinación de metales, una serie de reacciones físico-químicas distintas separan los componentes valiosos de las materias inservibles. El producto final es un metal que contiene cantidades controladas de impurezas. Refinación Fundición y refinación primarias La fundición y refinación primarias producen metales directamente a partir de concentrados de mineral. Refinación Fundición y afino secundarios Los producen a partir de chatarra y residuos de procesos. La chatarra está formada por fragmentos y piezas de componentes metálicos, barras, virutas de torno, chapas y alambre que están fuera de especificación o desgastados pero pueden reciclarse. Refinación Procesos pirometalúrgicos En los primeros se utiliza calor para separar los metales deseados de otros materiales. En estos procesos se aprovechan las diferencias entre potenciales de oxidación, puntos de fusión, presiones de vapor, densidad o miscibilidad de los componentes del mineral cuando se funden. Refinación Procesos hidrometalúrgicos Las tecnologías hidrometalúrgicas se diferencian de los procesos pirometalúrgicos en que los metales deseados se separan de otros materiales utilizando técnicas que aprovechan las diferencias de solubilidad o entre las propiedades electroquímicas de los constituyentes mientras se encuentran en solución acuosa. Riesgos y prevención Riesgos químicos Durante el afino puede producirse exposición a una gran variedad de polvos, humos, gases y otras sustancias químicas peligrosas. Las emisiones de polvo y humos pueden controlarse mediante confinamiento, automatización de los procesos, ventilación local y de dilución, mojado de los materiales, reducción de su manipulación y otros cambios en el proceso. Riesgos y prevención Lesiones Presenta un índice de lesiones más elevado que el de la mayoría de los otros sectores. Entre las causas de estas lesiones se encuentran las siguientes: salpicaduras y derrames de metal fundido y escoria que provocan quemaduras; explosiones de gas y por contacto de metal fundido con agua. Riesgos y prevención Calor Las enfermedades por estrés térmico, tales como el golpe de calor, constituyen un riesgo común debido principalmente a la radiación infrarroja procedente de los hornos y el metal en fusión. Esto representa un problema especialmente importante cuando hay que realizar trabajos que exige un gran esfuerzo en ambientes muy calientes. Riesgos y prevención Otros riesgos El deslumbramiento y la radiación infrarroja producidos por los hornos y el metal en fusión, pueden provocar lesiones oculares, incluso cataratas. Deben usarse gafas de montura ajustada y pantallas faciales. Cumplimiento legal fundición y refinación ART 326 El titular de actividad minera está obligado a preparar los estándares, procedimientos y prácticas para un trabajo preventivo y eficiente que normen las actividades que se realiza en una fundición y sus instalaciones, aplicable a cada proceso unitario realizado en el complejo metalúrgico. Cumplimiento legal fundición y refinación ART 326: Plantas pirometalúrgicas Para las plantas pirometalúrgicas rigen las disposiciones del Subcapítulo II de este Capítulo, relativas a plantas concentradoras, en lo que sea aplicable Cumplimiento legal fundición y refinación ART 327 Para el trabajo en fundiciones se tendrá presente las siguientes disposiciones: a) En todos los hornos se cuidará que el cierre de las puertas se haga de un modo hermético para evitar en lo posible la fuga de gases o de humos nocivos al ambiente. b) En todos los lugares en que haya desprendimiento o que se produzcan polvos, gases o humos, se colocará campanas extractoras para evitar que dichas sustancias contaminen el ambiente de trabajo. c) En los lugares en que haya hornos, tostadoras, calcinadoras, quemadores, convertidores, sublimadores o cualquier otro reactor pirometalúrgico susceptible de producir emanaciones de gases tóxicos o desprendimiento de polvos nocivos se dispondrá, además de las campanas extractoras, sistemas de control que impidan la concentración peligrosa de tales sustancias por encima de los límites de exposición ocupacional que señala el ANEXO N° 15. Cumplimiento legal fundición y refinación N° Limites de excepción ocupacional Agentes químicos (en el aire) TWA STEL 1 Acetona 500 ppm 750 ppm 2 Acido Acético 10 ppm 15 ppm 3 Acido Clorhídrico 4 Acido Nítrico 2 ppm 4 ppm 5 Acido Sulfhídrico (H2S) 10 ppm 15 ppm 6 Amoniaco Anhidro 25 ppm 35 ppm 7 Anhídrido Sulfuroso 2 ppm 5 ppm 8 Antimonio 0.5 mg/m3 9 Arseniato de Plomo 0.15 mg/m3 10 Arseniato de Calcio 1 mg/m3 11 Arsénico (can) 0.01 mg/m3 A1 12 Benceno (can) 0.5 Ppm (p) 13 Cianuro (Como CN) 14 Cianuro de hidrogeno (HCN) Techo (C) 2 ppm 5 mg/m3 (p) 4.7 ppm (p) Cumplimiento legal fundición y refinación Limites de excepción ocupacional N° Agentes químicos (en el aire) 15 Cloro 0.5 ppm 1 ppm 16 Clorobenceno 10 ppm 20 ppm 17 Cloroformo 10 ppm 18 Cobre (humo) 0.2 19 Cobre (polvo/neblina) 20 Dióxido de Carbono 5000 ppm 30000 ppm 21 Dióxido de Nitrógeno 3 ppm 5 ppm 22 Éter Etílico 400 ppm 500 ppm 23 Fluoruro de Hidrogeno (HF) 2.5 24 Formaldehido 0.3 ppm 25 Fosgeno 0.1 ppm 26 Gasolina 500 ppm 27 Hidrogeno (H) 5000 ppm TWA STEL Techo (C) 1 Cumplimiento legal fundición y refinación ART 327 d) Los dispositivos empleados para el control de contaminantes, como ceniceros, chimeneas y cualquier otro conducto de humos, gases y polvos, serán limpiados con métodos preestablecidos por el titular de actividad minera, evitando la exposición de los trabajadores a dichos contaminantes. e) La descarga de los hornos y los conductores de metal fundido, cualquiera que sea su naturaleza, deberán estar protegidos en forma que impida cualquier desborde y toda salpicadura peligrosa que implique un riesgo de accidente. f) Las reparaciones de importancia que se haga en los hornos, ductos y otras instalaciones estarán siempre supervisadas por el ingeniero supervisor del área. g) Se colocará avisos de alerta y sistemas de alarma en los diferentes pisos de un horno para mantener prevenidos a los trabajadores acerca de toda situación peligrosa. Cumplimiento legal fundición y refinación h) Debe existir sistemas de escaleras desde el piso hasta el tope del horno, las que estarán provistas de descansos y no tendrán una inclinación mayor de cincuenta (50) grados. Si fueran verticales, se usará un sistema protector contra caídas. Cada tramo de la escalera no será mayor de seis (6) metros verticales. i) El almacenamiento de carbón se hará en lugares distantes a no menos de cincuenta (50) metros de las instalaciones, disponiendo de agua o de otros sistemas para apagar posibles incendios. ART 327 Control de riesgos en actividades de lixiviación y extracción por solventes • Planta hidrometalurgia • Lixiviación • Ventajas y desventajas de las pilas de lixiviación • Proceso de lixiviación • Riesgos de la lixiviación • Proceso de lixiviación aurífera • Extracción por solventes • Riesgos de una planta de extracción por solventes • Cumplimiento legal • Cumplimiento legal uso del cianuro Planta hidrometalurgia Definición Planta Hidrometalúrgica (de lixiviación, purificación y precipitación, adsorción-desorción): Instalación destinada a la realización del proceso de extracción de metales por sistemas acuosos. ( Definición : DS 024 – EM-2016) Planta hidrometalurgia Diagrama de flujo del proceso hidrometalurgico Lixiviación ¿Qué es la Lixiviación? Es un proceso hidrometalúrgico de la industria extractiva minera-metalúrgica, que se utiliza principalmente en la extracción de algunos minerales como cobre, oro y plata, por medio de la aplicación de disoluciones de ácido sulfúrico y agua en minerales oxidados. Lixiviación Procesos de obtención Este proceso de obtención, se efectúa en las siguientes fases: Lixiviación en pilas Extracción por solventes Electro Obtención Lixiviación Pilas de lixiviación Ventajas y desventajas de las pilas de lixiviación VENTAJAS Bajo capital y bajos costos de operación Ausencia de molienda, pero podría requerir chancado y aglomeración Puede ser usado para tratar minerales de baja ley, minerales de desecho y aplicable a yacimiento pequeños La ausencia de etapas de separación solidoliquido permite operar en contracorriente Puede alcanzarse el contenido metálico deseado por medio de reutilización de soluciones en las pilas DESVENTAJAS Largos ciclos de lixiviación y retención de soluciones Menores recuperaciones que los procesos que involucran molienda/flotación o molienda/lixiviación Extensos programas de pruebas de pilotaje Simplicidad de equipos y operación Largos ciclos de lixiviación y retención de soluciones Tiempos de arranque mas breves Impactos económicos y ambientales de largo plazo Regulaciones ambientales menos intensivas Posibles emisiones al medio ambiente de PLS Proceso de Lixiviación Base impermeable La base impermeable tiene como objetivo la recolección completa de las soluciones de lixiviación, así como prevenir la infiltración del suelo subyacente y la contaminación potencial del agua subterránea. Tuberías de recolección de soluciones PLS y de aireación se colocan sobre esta capa. La base debe tener una inclinación menor al 5% para evitar el deslizamiento de la pila sobre la geomembrana. Proceso de Lixiviación Pila de lixiviación Proceso de Lixiviación Apilamiento de mineral El mineral es apilado sobre la base impermeable por medio de sistemas que varían de acuerdo al tamaño de las instalaciones de cada operación minera. Para operaciones menores (de 300 a 200 t/d) se utilizan camiones y apiladores de correa Para operaciones mayores (desde 10000 hasta 50000 TM/d), se usan correas modulares articuladas, que terminan en un apilador de correa. Sin embargo, para faenas aún mayores (de 75000 a 150000 TM/d), se prefieren sistemas apiladores sobre orugas alimentados con correas estacionarias y móviles. Proceso de Lixiviación Irrigación de la pila El lixiviante es suministrado por medio de una red de tuberías distribuidas regularmente, con goteros o aspersores extendidos en la superficie de la pila. Proceso de Lixiviación Recolección de soluciones El PLS acumulado en la base de la pila fluye por gravedad a través de tuberías plásticas de drenaje (aprox. de 10 cm) hasta el foso de recolección de soluciones. Proceso de Lixiviación Solución de PLS Riesgos de la lixiviación Riesgos de la lixiviación en pilas ITEM PELIGROS CONTROL DE LOS RIESGOS 1 Superficie sinuosa No corra, siempre camine observando el terreno 2 Rotura de líneas de goteo Precaución al manipular línea de goteo 3 Salpicadura de solución acida Use los elementos de protección personal requeridos y en buen estado Riesgos de la lixiviación en pilas Proceso de lixiviación Aurífera Descarga de material sobre PAD Se descarga el mineral directamente sobre el PAD, tal como sale de la mina y luego el mineral es arrimado por tractores para ir conformando los lifts. Proceso de lixiviación aurífera Proceso de lixiviación del oro La pila o PAD de lixiviación es una estructura a manera de pirámide escalonada donde se acumula el mineral extraído. A este material se le aplica, a través de un sistema de goteo, una solución cianurada de 50 miligramos por litro de agua, Proceso de lixiviación aurífera Extracción de dore La solución rica en oro y plata es filtrada y limpiada. Luego se le elimina el oxígeno y se añade polvo de zinc para precipitar el metal y hacerlo sólido. El producto del Merril Crowe es el que luego pasa al proceso de Refinería. Proceso de lixiviación aurífera Extracción por solventes Definición La extracción por solventes, conocida por su sigla en Inglés SX, se basa fundamentalmente en que la especie metálica de interés, disuelta en una fase acuosa con otras impurezas que la acompaña, se transfiera a una fase orgánica. Se utiliza para purificar soluciones Para separar uno o mas elementos metálicos Para concentrar el elemento de interés en una fase acuosa, para su posterior recuperación. Extracción por solventes Metales La extracción por solventes es para los metales: Cobre, niquel, molibdeno, zinc, uranio, vanadio, etc. Permite tratar minerales de baja ley. A partir de soluciones diluidas impuras de lixiviación pueden obtenerse soluciones purificadas y concentradas, aptas para la electro obtención, obteniéndose catados de alta pureza 99.9%. Extracción por solventes Extracción por solventes Planta de extracción por solventes Extracción por solventes Planta de extracción por solventes Riesgos de una planta de extracción por solventes ITEM RIESGOS 1 Caídas en escaleras o pasillos de transito peatonal Tres puntos de apoyo, orden y limpieza. 2 Contacto con acido sulfúrico concentrado Use los elementos de protección personal requerido para exposición a acido sulfúrico. 3 Contacto con solución de parafina y resina orgánica Use los elementos de protección personal requerido para la exposición a orgánico. Incendio Hacer trabajos con llama abierta, esmerilado y soldadura, solo con autorización del área y aplique el procedimiento establecido. 4 CONTROL PARA EL RIESGO Cumplimiento legal ART. 323 Los depósitos de relaves, pads, pilas de lixiviación y botaderos de desmontes deberán construirse y operarse de acuerdo al expediente técnico, así como a sus autorizaciones de construcción y funcionamiento otorgadas por la Dirección General de Minería o Gobierno Regional. Cumplimiento legal Subcapítulo V Plantas Hidrometalurgias (Lixiviación) ART. 328 Para las plantas hidrometalúrgicas y electrometalúrgicas rigen las disposiciones de los Subcapítulos II y IV anteriores relativas a plantas concentradoras y pirometalúrgicas, en lo que sea aplicable, además de las siguientes disposiciones: Cumplimiento legal ART. 328 a) Tener los dispositivos necesarios para impedir que se concentren en la atmósfera gases nocivos por encima de los límites de Exposición Ocupacional para Agentes Químicos establecidos en el ANEXO Nº 15. b) Tomar las medidas indispensables para evitar los efectos de desbordes o salpicaduras y fugas de soluciones tóxicas, líquidos cáusticos y ácidos, proporcionándose a los trabajadores los EPP que requieran, de conformidad con el IPERC. c) Proveer de barandas y/o mallas de resguardo en la parte superior de las tinas, espesadores, cubas y otros en donde se deposite y trate líquidos o pulpas, de manera tal que se impida la caída de trabajadores en ellas. En el caso de las pozas de lixiviación, éstas deberán contar con cercos perimétricos. Cumplimiento legal d) Colocar carteles gráficos y letreros, indicando el peligro de estos recipientes y las precauciones que debe tomarse para impedir accidentes. e) Colocar en los lugares en que se deposite o vierta soluciones acuosas transparentes e incoloras carteles gráficos y letreros indicando el peligro de beberlas, haciéndose además advertencias e instrucciones a los trabajadores sobre el particular. ART. 328 Cumplimiento legal Subcapítulo V Plantas Hidrometalurgias (Lixiviación) ART. 400 Los residuos generados y/o producidos en la unidad minera como ganga, desmonte, relaves, lixiviados, aguas ácidas, escorias, entre otros serán, según el caso, almacenados, encapsulados o dispuestos en lugares diseñados para tal efecto hasta su disposición final. Cumplimiento legal Uso del Cianuro ART. 338 a) Evitar inhalar polvos o gases de cianuro. b) Efectuar el manipuleo de soluciones de cianuro en áreas bien ventiladas, usando guantes de látex y gafas protectoras. c) No ingerir alimentos ni fumar cuando se trabaja con cianuro En el proceso de cianuración de oro, plata y otros elementos metálicos, los trabajadores deberán usar el EPP adecuado, teniendo en cuenta las siguientes disposiciones, sin que ello signifique exceder los Límites de Exposición Ocupacional para Agentes Químicos establecidos. Cumplimiento legal uso del cianuro d) No transportar ni almacenar cianuro junto con alimentos o bebidas. ART. 338 e) Evitar el contacto del cianuro con ácidos o sales ácidas ya que puede generar ácido cianhídrico gaseoso que es muy venenoso. f) Agregar hidróxido de sodio (soda cáustica) u otro compuesto alcalino al agua al preparar una solución de cianuro de sodio o potasio, para evitar la formación de ácido cianhídrico (HCN) al estado de gas venenoso. g) Llevar un estricto control del PH en las plantas de cianuración para evitar la formación de ácido cianhídrico (HCN). Cumplimiento legal uso del cianuro h) Cercar los pozos de solución de cianuro y los pozos de soluciones residuales para el reciclaje, con la finalidad de evitar el acceso de personas o animales. i) Neutralizar de inmediato los derrames de soluciones de cianuro, utilizando hipoclorito y/o peróxido de hidrógeno, así como limpiarlos con solución alcalina. j) Depositar los residuos del proceso de cianuración en áreas impermeabilizadas con geosintéticos para evitar la contaminación de los acuíferos, hasta su degradación natural. ART. 338 Cumplimiento legal uso del cianuro ART. 338 k) Para el abandono de residuos de cianuración se debe proceder a su encapsulado y recubrimiento posterior con desmontes o material estéril, los mismos que deberán quedar cubiertos con tierra y su subsiguiente reforestación. l) Para casos de envenenamiento con cianuro o para los primeros auxilios de la intoxicación, el tratamiento antídoto será lo dispuesto por el médico de salud ocupacional, además se dispondrá de un equipo para vías aéreas que cuente con balón de oxígeno que permita un flujo de oxígeno de diez (10) a quince (15) litros por minuto, bolsa de resucitación y mascarilla de oxígeno con bolsa reservorio. Cumplimiento legal uso del cianuro m) Almacenar el cianuro solo, en su embalaje bien cerrado y dentro de un almacén seco y bien ventilado. n) Trabajar acompañado y disponer de un equipo de comunicación. Nunca trabajar solo en áreas donde se manipula cianuro. o) Prohibir el ingreso al personal no autorizado en áreas donde se manipula cianuro. ART. 338 Cumplimiento legal uso del cianuro Subcapítulo V Plantas Hidrometalurgias (Lixiviación) ART. 339 La comercialización, almacenamiento y uso del cianuro estarán sujetos a la Ley Nº 29023, Ley que regula la Comercialización y Uso del Cianuro. Control de riesgos en actividades de electrodeposición • Electrodeposición / Electrowining • Cumplimiento legal • Cumplimiento legal Riesgos de un proceso de electrodeposición • Riesgos del despacho • Riesgos en el área de estanques para almacenar ácido sulfúrico y línea de distribución Electrodeposición / Electrowining Proceso electroquímico Es un proceso electroquímico donde se tiene un cátodo y un ánodo sumergidos en el electrolito proveniente de SX. En estás celdas se produce la siguiente reacción: Electrodeposición / Electrowining Cobre El cobre se adherirá al cátodo una vez que este haya liberado 2 electrones. Estos electrones se liberarán siempre y cuando la corriente que pasa a través del cátodo logre generar una tensión de polarización superior a 0, 34[V ], que es el voltaje de polarización del cátodo. Electrodeposición / Electrowining Electrodeposición / Electrowining Proceso de reacción Por otro lado, en el ánodo que genera la reacción: se liberara oxigeno e hidrógeno y entregara dos electrones que serán captados por el ánodo. Esta reacción solo se producirá si existe un potencial necesario para poder polarizar el ánodo, que debe ser mayor o igual a −1, 23[V ]. Electrodeposición / Electrowining Los ánodos Los ánodos son placas de plomo que hacen las veces de polo positivo, ya que por estos se introduce la corriente eléctrica, en tanto que los cátodos son placas de acero inoxidable, que corresponde al polo negativo, por donde sale la corriente. Todas las placas están conectadas de manera de conformar un circuito por el que se hace circular una corriente eléctrica continua de muy baja intensidad, la que entra por los ánodos y sale por los cátodos. Electrodeposición / Electrowining El cobre en solución El cobre en solución (catión, de carga positiva +2: Cu+2) es atraído por el polo negativo representado por los cátodos, por lo que migra hacia éstos pegándose partícula por partícula en su superficie en forma metálica (carga cero). Electrodeposición / Electrowining Celda de electro-obtención Cada celda de electro-obtención contiene sesenta cátodos y la cosecha se efectúa de veinte cátodos por maniobra. Los cátodos son lavados con agua caliente para remover posibles impurezas de su superficie y luego son llevados a la máquina despegadora. Electrodeposición / Electrowining Cosecha de cátodos Electrodeposición / Electrowining Cosecha de cátodos Electrodeposición / Electrowining Lavado de catodos Electrodeposición / Electrowining Deslaminado de cátodos Electrodeposición / Electrowining Enflejado y pesado Cumplimiento legal ART. 328 Para las plantas Hidrometalúrgicas y electrometalúrgicas rigen las disposiciones de los Subcapítulos II y IV anteriores relativas a plantas concentradoras y pirometalúrgicas, en lo que sea aplicable, además de las siguientes disposiciones: a) Tener los dispositivos necesarios para impedir que se concentren en la atmósfera gases nocivos por encima de los límites de Exposición Ocupacional para Agentes Químicos establecidos en el ANEXO Nº 15. b) Tomar las medidas indispensables para evitar los efectos de desbordes o salpicaduras y fugas de soluciones tóxicas, líquidos cáusticos y ácidos, proporcionándose a los trabajadores los EPP que requieran, de conformidad con el IPERC. Cumplimiento legal c) Proveer de barandas y/o mallas de resguardo en la parte superior de las tinas, espesadores, cubas y otros en donde se deposite y trate líquidos o pulpas, de manera tal que se impida la caída de trabajadores en ellas. En el caso de las pozas de lixiviación, éstas deberán contar con cercos perimétricos. d) Colocar carteles gráficos y letreros, indicando el peligro de estos recipientes y las precauciones que debe tomarse para impedir accidentes. e) Colocar en los lugares en que se deposite o vierta soluciones acuosas transparentes e incoloras carteles gráficos y letreros indicando el peligro de beberlas, haciéndose además advertencias e instrucciones a los trabajadores sobre el particular. ART. 328 Riesgos de un proceso de electrodeposición PELIGROS CON POTENCIAL ALTO CONTROL DE RIESGO Atrapado por maquinarias No intervenga equipos y maquinarias en movimiento (despegadora de cátodos) en movimiento Aplastado por carga en Transite por los pasillos de la nave suspensión (cátodos y No se ubique debajo de la carga en suspensión ánodos) Para desprender placas de cátodos, mantenga el puente grúa con la menor altura posible Si esta autorizado intervenga circuitos eléctricos energizados Si interviene un equipo, utilice el bloque personal. Corte por contacto con Al manipular placas de cátodos use guantes bordes filosos de los específicos cátodos Neblina ácida Utilice protección respiratoria cuando este expuesto a neblina acida. Uso de aditivo surfactante Riesgos del despacho Despacho de catodos Riesgos del despacho PELIGROS CON ALTO POTENCIAL Atropellos por grúa horquilla Volcamiento de grúa horquilla Corte al manipular cátodos durante su pesaje Corte al enzunchar el paquete de cátodos CONTROL DE RIESGO Estar autorizado para operar grúa horquilla, a velocidad razonable y prudente y con atención. Use el cinturón de seguridad. Utilice guantes apropiados y en buen estado. Riesgos en el área de tanques para almacenar ácido sulfúrico y línea de distribución PELIGROS CON ALTO POTENCIAL CONTROL DE RIESGO En el trasvase desde el convoy hacia tanque principal para almacenamiento Mantenimiento de los elementos de la red de distribución Rotura de cañerías de la red de distribución Tener capacitación sobre características del acido sulfúrico, riesgos asociados y control Contacto con acido sulfúrico Utilice los elementos de protección personal específicos Incendio Hacer trabajos con llama abierta y soldadura, solo con autorización del área Control de riesgos en actividades de cancha de relaves • Relaves • Composición química de un lodo de relave • Cumplimiento legal • Riesgos de un proceso de relaves • Crecimiento vertical Relaves Definición Corresponde al residuo, mezcla de mineral molido con agua y otros compuestos, que queda como resultado de haber extraído los minerales sulfurados en el proceso de flotación. Relaves Esquema presa de relaves Composición química de un lodo de relave Composición Ácidos Metales en su forma de iones tales como cobre, plomo, zinc, níquel, fierro, arsénico, cadmio. Cianuro de sodio (en la minería aurífera) Reactivos químicos: Ácidos (H2SO4, sulfúrico), álcalis, espumas y colectores. ácido Modificadores, ejemplo: cianuro de sodio NaCN, sulfato de sodio Na2SO3. Cumplimiento legal ART. 323 Los depósitos de relaves, pads, pilas de lixiviación y botaderos de desmontes deberán construirse y operarse de acuerdo al expediente técnico, así como a sus autorizaciones de construcción y funcionamiento otorgadas por la Dirección General de Minería o Gobierno Regional. Cumplimiento legal ART. 357 Los depósitos de relaves deben estar iluminados conforme a la evaluación IPERC; además deben estar señalizados, los accesos deben estar bloqueados y con prohibición de ingreso a personas no autorizadas Cumplimiento legal ART. 400 Los residuos generados y/o producidos en la unidad minera como ganga, desmonte, relaves, lixiviados, aguas ácidas, escorias, entre otros serán, según el caso, almacenados, encapsulados o dispuestos en lugares diseñados para tal efecto hasta su disposición final. El titular de actividad minera presentará a la autoridad competente, cada dos (2) años, un estudio de estabilidad física de los depósitos de relaves. Riesgos de un proceso de relaves Soldadura PELIGROS CON ALTO POTENCIAL CONTROL DE RIESGO Material particulado Control de Humedad, Uso de Respirador para material particulado Maquinaria en movimiento Estándar de uso de Maquinaria, Personal capacitado. Distancias de Seguridad. Estabilidad de Talud Monitoreo de estabilidad del Talud Crecimiento vertical Trabajo de mantenimiento Que se desarrolla en el área de Relaves. Objetivo: Hacer crecer las tuberías verticales que riegan el relave en la cancha de sólidos. Actividades: Trabajo en Altura, Izaje, Trabajo de Soldadura. Equipos: Grúa, manlitf Crecimiento vertical Riesgos del crecimiento vertical RIESGOS POTENCIALES MEDIDAS DE CONTROL Carga suspendida de tuberías de 20 m Inspección de grúa de 20 ton, demarcación de área. Personal capacitado Caída de personal de plataforma de trabajo a mas 15 m de altura Personal anclado, personal con examen médico, capacitado Caída de herramientas de la plataforma de trabajo Demarcación en el nivel inferior. Caja de herramientas Ascenso y descenso de personal de soldadura en manlif Inspección de manlif, personal con sistema de protección anticaidas, personal capacitado y autorizado para manejo de manlif Humos de soldadura Uso de respirador media cara con filtros para humos de soldadura • Las actividades de una planta de beneficio, donde se realizan las operaciones y procesos unitarios, son complejas y necesitan ser implementados los controles en el diseño de la planta, operaciones y mantenimiento. • La operación de las plantas de beneficio debe estar a cargo de personas capacitadas y que tengan conocimiento del Decreto Supremo 024 y su modificatoria, para así mantener internalizada su seguridad y salud en el trabajo. • Otras de las actividades comunes de la planta de beneficio son los trabajos de mantenimiento a los equipos, que tienen un alto riesgo por las tareas que se realizan. El personal debe ser especialista, capacitado para establecer los controles establecidos por el reglamento de seguridad y las del titular minero. Video imagen docente Gracias Docente: Carmen Judith Marcapura Torres