- Ninguna Categoria

Diseño Eléctrico Planta Industrial Racks del Pacífico

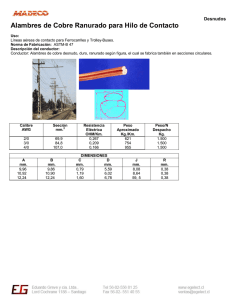

Anuncio