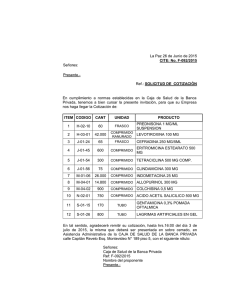

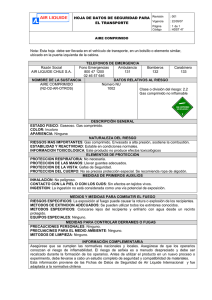

Dialnet-OptimizacionDeSistemaDosificadorAutomaticoDeAditiv-122705

Anuncio