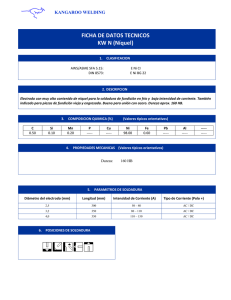

Estudio de Uniones Soldadas Empleando como Material Base Acero ASTM A36 y como Materiales de Aporte Electrodos E6010,E6013 y E7018 con Precalentamiento Aplicando el Proceso de Soldadura SMAW Study of Welded Joints Using ASTM A36 Steel as a Base Materials and E6010, E6013 and E7018 Electrodes as Filler Material with Preheating Applying the SMAW Welding Process Haider Stiven Gómez Guzmán*, Hernán Sebastian Mendez Rodriguez*, Diego Fernando Orozco Osorio*, Jorge Libardo Pulido Morales*, Andrés Esteban Cerón Cortez** Tecnología en Mecánica industrial, Universidad ECCI, Bogotá, Colombia [email protected]*, [email protected]*, [email protected]*, [email protected]*, [email protected]** RESUMEN Con el gran uso de las uniones fijas específicamente las uniones soldadas en la industria, se implementan diferentes procesos de soldadura para la realización de estas, por lo que el estudio del comportamiento de los procesos bajo diferentes variables toma importancia ya que se puede optimizar el uso o desuso de diferentes parámetros y así mejorar el comportamiento de las uniones requeridas en la industria. En consecuencia esta investigación procede a estudiar uniones soldadas a tope por el proceso de soldadura SMAW utilizando como metal base acero ASTM A36 y como material de aporte electrodos precalentados E6010, E6013 y E7018. Con el fin de identificar las discontinuidades presentadas por medio de una inspección visual e igualmente realizar una metalografía y una prueba de dureza, para reconocer las zonas presentes en la unión soldada y las durezas que presentan cada una de ellas. Se identificaron diferentes discontinuidades como socavaduras, salpicaduras, escoria, y aumento de velocidad de avance, las cuales no tienen mayor efecto en la integridad de la unión soldada. Sin embargo se encontró un defecto que puede generar un fusible mecánico, igualmente se detectaron las diferentes zonas de la unión soldada y sus respectivas durezas y se realizó comparación con la literatura. Se concluye en que el conocimiento y la técnica del individuo que desarrolle la soldadura es fundamental para garantizar la integridad de la unión soldada, decidiendo así si es óptimo o no realizar un precalentamiento de los electrodos para realizar la soldadura, se recomienda un estudio de comparación entre electrodos con precalentamiento y sin precalentamiento para llegar a un análisis aún más amplio. Palabras clave: Soldadura, Discontinuidades, Dureza, Precalentamiento. ABSTRACT With the great use of fixed joints specifically welded joints in the industry, different welding processes are implemented for the realization of these, so the study of the behavior of the processes under different variables becomes important since the use or disuse of different parameters can be optimized and thus improve the behavior of the joints required in the industry. Consequently, this research proceeds to study butt welded joints by the SMAW welding process using ASTM A36 steel as base metal and preheated electrodes E6010, E6013 and E7018 as filler material. To identify the discontinuities presented by means of a visual inspection and to perform a metallography and a hardness test, to recognize the areas present in the welded joint and the hardness presented by each of them. Different discontinuities were identified such as undercuts, splashes, slag, and increased feed speed, which have no major effect on the integrity of the welded joint. However, a defect that can generate a mechanical fuse was found, the different areas of the welded joint and their respective hardnesses were also detected and a comparison was made with the literature. It is concluded that the knowledge and technique of the individual who develops the welding is essential to ensure the integrity of the welded joint, thus deciding whether it is optimal to preheat the electrodes to perform the welding, a comparison study between electrodes with preheating and without preheating is recommended to reach an even broader analysis. Keywords: Welding, Discontinuities, Hardness, Preheating. 1. INTRODUCCIÓN Actualmente la producción de la mayoría de los elementos usados en la cotidianidad se hace masivamente en industrias especializadas, las cuales poseen máquinas y herramientas específicas para la realización de estos. Dichas máquinas para su funcionamiento poseen uniones, las cuales sirven para mantener la posición relativa entre piezas, limitando el movimiento (lineal y/o angular) y sus grados de libertad. [1] Existen diferentes tipos de uniones para cumplir con necesidades en el ensamble de máquinas, son clasificadas en uniones rígidas y móviles, para mejor comprensión se puede ver el diagrama de la imagen 1. La variedad de procesos se da por los diferentes materiales y costos para cada proceso, la Asociación Americana de soldadura AWS (American Welding Society) se encarga de dar la normativa determinada para cada proceso[4]. En la tabla 1 y tabla 2 se pueden observar los procesos más comunes utilizados y los materiales a los cuales corresponde cada uno. Tabla 1. Procesos de soldadura por arco eléctrico más comunes y sus siglas en inglés. Adaptada de [4]. Tabla 2. Materiales indicados para cada proceso de soldadura por arco eléctrico (en inglés). Adaptada [4]. Imagen 1. Clasificación uniones . [2] Existen varios tipos de uniones disponibles para cumplir con la necesidad específica de los usuarios [2]. Para este caso, se observan las uniones fijas soldadas, que se realizan por medio del proceso de soldadura. Este proceso consiste en la unión de piezas de un mismo material o materiales con propiedades similares, por medio del calentamiento, llevando a la temperatura de soldadura a los materiales ( y/o a un material de aporte) logrando así su coalescencia [3], este puede o no realizarse con presión y con o sin material de aporte. Durante los años ha aumentado el número de diferentes procesos de soldadura lo cuales se diferencian en el modo en que se aplica el calor, la presión o ambos y el equipo utilizado[3]. Actualmente existen 67 procesos de soldadura, entre los cuales se resaltan aquellos que implican la fusión, aquellos que se hacen en estado sólido y la soldadura fuerte y blanda. Dentro de los procesos por fusión que implican la presencia de una fase líquida del material base (piezas a unir) y/o del material de aporte, para generar el calor que lleva los materiales a su punto de fusión se utilizan tres métodos: el arco eléctrico, oxiacetilénica y laser. En general el proceso de soldadura por arco es aquel en el cual el arco eléctrico se golpea entre el material base y la punta del electrodo, este último se puede consumir o no en proceso de soldadura[4]. Para proteger la atmósfera de la fusión y evitar que elementos no deseados entren en la unión se utilizan diferentes métodos de protección dando así la diferenciación entre métodos de soldadura por arco eléctrico. Entre las técnicas que presentan arco eléctrico encontramos el proceso de soldadura de alambre con núcleo fundente FCAW (Flux Cored Arc Welding) es aquel donde el electrodo es tubular, y el material del electrodo se consume para la unión y dentro del mismo, fluye el gas protector que aísla la fusión[3]. La soldadura por arco sumergido SAW (Submerged Arc Welding) consta de un electrodo consumible que es protegido por un aislante granular que cubre el electrodo para protegerlo haciendo que este no quede a la vista llevando así a su nombre de arco sumergido[3]. El proceso de soldadura por arco de tungsteno con gas GTAW (Gas Tungsten Arc Welding) utiliza para generar el arco eléctrico un electrodo de tungsteno no consumible e implementa un gas inerte para proteger la atmósfera de la unión[3]. El gas es bombeado alrededor del electrodo, lo que hace que su uso en exteriores no sea conveniente por ráfagas de aire, si se requiere material de aporte al realizar la unión se puede utilizar un alambre específico para fundir y agregar aunque no es obligatorio si no es necesario. La soldadura a gas y arco metálico GMAW (Gas Metal Arc Welding) posee un electrodo consumible que es protegido por un gas inerte o activado que es bombeado alrededor del electrodo[3], al igual que en el proceso GTAW su uso en exteriores no es recomendable, pero tiene como agregado su facilidad de uso y que el electrodo consumible da material de aporte constante. Uno de los primeros procesos de soldadura de fusión por arco y que predominó hasta los principios de la década de 1980 es el de soldadura por arco metálico protegido SMAW (Shielded Metal Arc Welding) [5]. Es el proceso más utilizado gracias a su bajo coste, portabilidad, flexibilidad y versatilidad, la máquina y los electrodos son más económicos[3]. La protección de la atmósfera de la fusión se da por el recubrimiento del mismo electrodo, las corrientes de aire no lo afectan haciéndolo ideal para su uso en exteriores e igualmente en todas las posiciones requeridas. Sin embargo, consume más tiempo entre la remoción de la escoria y los cambios de electrodo[5], igualmente su acabado puede no ser el ideal si se requiere un cambio de electrodo en un mismo cordón de soldadura ya que dependerá de la habilidad del individuo que desarrolle la soldadura. Dependiendo del trabajo se pueden requerir electrodos con mayor o menor resistencia mecánica y con diferentes recubrimientos dando así a especificaciones dadas por la AWS, estas son expuestas en la nomenclatura del electrodo para lo cual se puede observar la imagen 3. Imagen 3. Nomenclatura electrodo soldadura SMAW. [6]. Existen diferentes tipos de recubrimiento que consisten en diversas mezclas de químicos y minerales que son finamente pulverizados[5], dentro de las funciones del recubrimiento están proteger la piscina de la soldadura contra la reacciones del aire a través de la escoria y los gases desarrollados a partir del recubrimiento, mejorar la estabilidad del arco, dar forma a la superficie superior de la soldadura y su escoria, mejorar el rendimiento de la misma y proporcionar la suficiente penetración dependiendo del tipo de recubrimiento[5] Imagen 2. Soldadura por arco metálico protegido. [3] Este proceso involucra un arco eléctrico entre el material base y el electrodo con el calor derritiendo este último generando así el material de aporte, y así mismo el calor consume el recubrimiento que crea la atmósfera protectora como se puede observar en la imagen 2 [5]. Los Electrodos están divididos en 4 grupos dependiendo de la composición química del blindaje o recubrimiento: Electrodo acido: Incluye óxidos de hierro y manganeso con escoria solidificándose lentamente, posee un límite elástico y resistencia a la tracción menor que los electrodos de rutilo o básicos. Sin embargo, una mayor tensión de ruptura[5]. Aunque anteriormente eran los más utilizados hoy se ven muy poco en el mercado y más en investigación. Electrodo rutílico : Contiene grandes cantidades de mineral de rutilo (óxido de titanio) produciendo soldaduras limpias y escoria fácilmente extraíble. Sin embargo, también produce mayor contenido de hidrógeno en el metal de soldadura aumentando el riesgo de fragilización y agrietamiento por hidrógeno[5]. Electrodo básico: Contienen fluoruro de calcio dejando así bajos contenidos de azufre y oxígeno en el metal de soldadura produciendo así una mayor resistencia y tenacidad que otro tipo de electrodo, igualmente su escoria posee un punto de fusión más bajo que los electrodos ácidos y de rutilo haciendo que el riesgo de inclusión de escoria sea leve[5]. Debido a su fabricación a altas temperaturas el contenido de hidrógeno es bajo en estos electrodos. Sin embargo, este tipo de electrodo es higroscópico, es decir, tiene la capacidad de absorber humedad del medio circundante por lo que pueden absorber hidrógeno del ambiente haciendo que su almacenaje deba ser cuidadoso o requerir un precalentamiento para eliminar el hidrógeno absorbido. Electrodo celulósico : Como su nombre lo indica contiene alta celulosa destinada a producir una excelente penetración debido a su alto contenido de hidrógeno[5]. Para conocer las características e indicaciones de trabajo para cada tipo de electrodo se puede consultar la ficha técnica de los diferentes fabricantes. Si se requiere un electrodo E6013 que como indica su nomenclatura está diseñado para soportar 60Kpsi, soldar en todas las posiciones y un revestimiento rutílico. Gracias a la ficha técnica se puede observar su composición química y diferentes propiedades mecánicas las cuales pueden variar dependiendo del fabricante como se indica en la tabla 3 y tabla 4. Este electrodo posee una penetración media y una baja salpicadura y fácil remoción de escoria[7]. Si se requiere se puede hacer un reacondicionamiento (precalentamiento) de este a 135°C por 1 hora. Tabla 3. Características electrodo E6013 marca Lincoln. Adaptada de [7]. Propiedades Mecánicas Requerimientos AWS (Valores Típicos) E6013 Esfuerzo de Fluencia 524 N/mm2 - [73 Ksi] Resistencia a la Tracción 587 N/mm2 - [84 Ksi] Alargamiento 23% Impacto No requiere Composición Química Requerimientos AWS (Valores Típicos) E6013 %C 0.08% % Mn 0.32% % Si 0.28% %S 0.01% Tabla 4. Propiedades electrodo 6013 marca Wurth. [8] Así mismo si se requiere un electrodo E7018, que por nomenclatura está diseñado para soportar 70Kpsi, soldar en todas las posiciones y un revestimiento básico. Debido a su bajo contenido de hidrógeno si su almacenamiento es deficiente, para eliminar hidrógeno absorbido por higroscopicidad se recomienda un reacondicionamiento a 302°C por 1 hora para su óptimo uso[9]. Igualmente su composición puede ser verificada en la ficha técnica del fabricante y sus propiedades cambian a la par entre los mismos. Tabla 5. Características electrodo E7018 marca Lincoln. Adaptada de [10]. Propiedades Mecánicas (Valores Típicos) Requerimientos AWS E7018 Esfuerzo de Fluencia 505 N/mm2 - [73 Ksi] Resistencia a la Tracción 597 N/mm2 - [84 Ksi] Alargamiento 24% Impacto Composición Química (Valores Típicos) 73 J a -30°C Requerimientos AWS E7018 %C 0.05% % Mn 1.06% % Si 0.35% %S 0.010% Tabla 6. Propiedades electrodo E7018 marca Hobart. [9]. Partiendo de la técnica SMAW los electrodos mencionados son empleados para soldar materiales ferrosos como el acero ASTM A36 el cual posee alta resistencia a la tracción y compresión a un bajo costo[13]. Es considerado como un acero al carbono estructural y puede ser utilizado en hojas laminadas así como en elementos de gran tamaño, posee gran ductilidad [14]. Tabla 10. Composición química acero ASTM A36. [13] Por último si se requiere un electrodo E6010 indicado para resistir 60Kpsi, soldar en todas las posiciones y un recubrimiento celulósico, por su alto contenido de hidrógeno no se recomienda un reacondicionamiento[11], igualmente posee un gran índice de penetración. Tabla 7. Características electrodo E6010 marca Lincoln. Adaptada de [12] Propiedades Mecánicas (Valores Típicos) Esfuerzo de Fluencia Resistencia a la Tracción Alargamiento Impacto Composición Química (Valores Típicos) %C % Mn % Si %S Requerimientos AWS E6010 455 N/mm2 - [73 Ksi] 590 N/mm2 - [84 Ksi] 27% 70 J a -30°C Requerimientos AWS E6010 0.09% 0.44% 0.18% 0.02% Tabla 8. Propiedades electrodo 6010 marca Hobart. [11] Como se puede observar en la tabla 10 el acero ASTM A36 posee diferentes elementos químicos, los cuales son elementos de aleación y brindan diferentes propiedades. El manganeso mejora la resistencia a la tracción y al desgaste, influye en la forja, soldadura y profundidad de temple [15]. El Silicio igualmente aumenta la resistencia a la tracción, abrasión y formación de cascarilla [15]. El Plomo mejora el acabado superficial posterior al maquinado y el Azufre aumenta la maquinabilidad e igualmente genera inclusiones no-metálicas que son discontinuidades en la matriz metálica lo cual favorece la formación de viruta corta.[15]. Gracias a los diferentes elementos que posee la aleación del acero se obtienen diferentes propiedades (ver tabla 11) que hacen que sea de gran uso en construcción de estructuras ya que posee gran soldabilidad [13]. Tabla 11. Propiedades acero ASTM A36. [14] Al realizar la unión de estos materiales mediante el proceso de soldadura es probable que se presente algún tipo de imperfección denominada discontinuidad[16], estas pueden comprometer el desempeño de la estructura, materiales o el cordón de soldadura porque existen normas que definen un criterio para la aceptación de estas discontinuidades[16]. Existe una diferenciación entre discontinuidades, si existe una discontinuidad que no afecte el rendimiento de la pieza se le llama simplemente discontinuidad, por otro lado si la discontinuidad es inaceptable por norma ya que afectaría el desempeño se le llama defecto[17]. Todos los defectos son concentradores de esfuerzos generando así fusibles mecánicos, es decir, posibles puntos de fallo de la soldadura. Todo defecto es una discontinuidad mas no toda discontinuidad es un defecto, estas pueden generarse en el metal base y dependiendo de sus características pueden ser catalogadas como relevantes o no relevantes[17]. La identificación de las discontinuidades de la soldadura toma importancia ya que las imperfecciones internas o adyacentes puede evitar que la soldadura realice su función e igualmente permite la certificación de calidad y seguridad del trabajo realizado[16]. Existen diferentes discontinuidades que son comunes en la soldadura ya sea porque son inevitables o por mala técnica del individuo que la realizó, entre las cuales se cabe resaltar: Socavadura: Muesca, canaleta o hendidura que se ubica a los bordes de la soldadura que genera normalmente un concentrador de esfuerzos [16], causada comúnmente por corrientes excesivas y/o técnicas inadecuadas de soldado. Salpicadura: Glóbulos del metal de aporte que se transfieren del metal de aporte a la superficie del metal base durante la soldadura[16]. Inclusiones: Son las heterogeneidades generadas por materiales sólidos extraños que son aprisionados en la masa de soldadura durante el proceso[17]. Estas pueden ser de escoria (generadas comúnmente por una insuficiente técnica), óxidos atrapados u otros metales. Para identificar estas discontinuidades se procede a una inspección de la soldadura y/o a un posterior estudio, iniciando por la inspección visual, corresponde a un ensayo no destructivo el cual emplea como instrumento principal el ojo humano complementado normalmente por instrumentos de magnificación (ver imagen 4), iluminación y medición[18]. Es el método de inspección más versátil, simple y económico. Sin embargo, debe realizarse por un profesional altamente calificado[16]. Porosidad: “Discontinuidad del tipo de cavidad formada por gas atrapado durante la solidificación del metal de soldadura.”[16], se puede encontrar uniformemente dispersa ( causada por mala aplicación o malos materiales), agrupada (inicio o fin inadecuado del arco de soldadura), alineada (contaminación que genera el gas) y vermicular o tipo gusanos (se extiende desde la raíz hasta la superficie de la soldadura). Fusión incompleta: Como su nombre lo indica es la falta de fusión entre el metal de aporte y el metal base, se da comúnmente por falta de temperatura en el momento del proceso[17]. Penetración incompleta: Son ranuras que se generan cuando el metal de aporte no se extiende en todo el espesor de la junta, se puede dar por falta de temperatura, exceso de velocidad en la aplicación del cordón o por falta de habilidad del soldador[17]. Imagen 4. Inspección visual con ayuda de elemento óptico. [16] Si la inspección visual no satisface el estudio sobre la calidad de la soldadura se puede realizar una micrografía la cual tiene como objetivo estudiar las microestructuras de un material[18]. Fisuras: Pueden ocurrir en el metal base y/o en el metal de aporte y se dan cuando las tensiones localizadas exceden la resistencia última del material, la mayoría de las normas las consideran defectos sin importar su longitud y deben ser removidas[16]. Se utiliza un microscopio para establecer el tamaño de grano, con esto se puede analizar si la soldadura se fusionó de la mejor manera con el material base, y que tan extensa es la zona de fusión, identificando los microconstituyentes para establecer las propiedades que puede tener. Para poder observar la superficie de la mejor manera esta debe ser preparada, para esto se lija metódicamente para llegar a una superficie lo más limpia posible y después se ataca con nital (5cm3 de ácido nítrico y 100cm3 de alcohol etílico o metílico al 95%) por 1 minuto[18], llegando así a un brillo espejo, que deja una superficie sin impurezas lista para ser analizada en el microscopio. Si se desea ampliar el estudio, se puede realizar un ensayo de microdureza (y/o dureza) el cual consiste en una prueba tecnológica que permite la determinación de la dureza en pedazos de material de tamaño microscópico[19]. Este ensayo sirve para evaluar el efecto de segregaciones e inclusiones en los materiales, y establecer gradiente de endurecimiento producto de diferentes procesos o tratamientos[19]. 2. MATERIALES Y MÉTODO Para el desarrollo del trabajo se seleccionó como material base el acero ASTM A36, con dimensiones de L= 181 mm, A= 39 mm, G= 6 mm como se puede observar en el plano anexo 1, cuya composición química se muestra en la tabla 9. Se realiza la limpieza de las placas con ayuda de una grata o de lija para quitar oxido o escoria que pueda tener, después se unen las placas a tope para empezar con el proceso de soldadura SMAW con polarización directa usando como material de aporte; E-6010, E-6013, E-7018. Estos fueron reacondicionados mediante un proceso de precalentamiento durante 24 horas a 120°C ±5°C. La tabla 12 presenta los amperajes y velocidades de avance utilizada para cada unión soldada. Tabla 12. De Amperajes Y FN. Autoría propia Al estar soldadas las piezas se procede a retirar la escoria de la soldadura con un martillo y se procede a limpiarlas con la grata, de igual forma se realiza una inspección visual para identificar las discontinuidades. Imagen 5. Distribución microdureza de una junta soldada. [20]. De cada una de las muestras elaboradas se sacan unos cuerpos de prueba de menor tamaño, para poder elaborar el proceso de metalografía lo cual requiere llevar la cara del cuerpo de prueba que se desea analizar a brillo espejo. Al estar la cara libre de imperfecciones se puede identificar y medir el índice de penetración de la soldadura mediante el uso de un calibrador vernier. Por lo anterior, el objetivo de este trabajo es, realizar la unión de dos placas de acero ASTM A36 empleando diferentes materiales de aporte como E6010,E6013 y E7018 con precalentamiento mediante el proceso de soldadura SMAW, con el fin de realizar pruebas para estudiar discontinuidades, su dureza y penetración. Imagen 6. Cuerpos de prueba. Autoría propia Una vez realizado el brillo espejo a una de las caras de los cuerpos de prueba, se realiza un ataque químico con nital (2%) en la cara llevada a brillo espejo, esta se tendrá que atacar durante un tiempo de 8 segundos. Realizado el ataque con nital se llevan los cuerpos de prueba al microscopio para detectar microgrietas u otras fallas que se pueden llegar a generar. Y también para de esta manera poder observar y localizar el material base, material de aporte y la zona afectada por calentamiento (ZAC). 3. RESULTADOS Y DISCUSIÓN 3.1 DISCONTINUIDADES Imagen 9. Unión Soldada con E6010. Autoría propia Imagen 7. Microscopio, Laboratorio De Materiales, Universidad ECCI. Autoría propia. Se procede a la prueba de dureza la cual se realiza en 3 puntos, que son los anteriormente nombrados: 1. 2. 3. Imagen 10. Unión Soldada con E6013. Autoría propia Material base Material de aporte Zona afectada por calentamiento (ZAC) Imagen 11. Unión Soldada Con E-7018. Autoría propia. A partir de la inspección visual de las uniones soldadas utilizando electrodos precalentados a 120°C con 24 horas de anticipación. Esta práctica, indica el autor [21] reduce la posibilidad de encontrar grietas, porosidades y ayuda a eliminar la humedad y los contaminantes que pueden contribuir a variaciones en la penetración de la soldadura. Imagen 8. Durómetro Laboratorio De Materiales, Universidad ECCI. Autoría propia. Sin embargo, se observan diferentes tipos de discontinuidades en los cuerpos de prueba tales como, socavaduras. salpicaduras, inclusión de escoria y cambios en la velocidad de avance, como se observa en las imágenes 9, 10 y 11. Según [22] los socavados (señalado en color verde) se generan debido a corrientes desmedidas de soldadura, esta es una muesca, canaleta o hendidura que se ubica en los bordes de la soldadura. De acuerdo con [23] las salpicaduras (señalado en color rojo), se generan por varios factores se mencionan la desviación del arco eléctrico, el amperaje demasiado alto, arco demasiado largo o el electrodo defectuoso. El autor Gabriel Ortiz [22] indica que las inclusiones de escoria (señalado en color naranja) se presentan por fallas en la técnica de soldadura, igualmente en el tipo de junta que tengan las platinas que permitan un acceso adecuado, o en la mala limpieza entre los cordones de la soldadura. En la imagen 12 se observa la prueba de metalografía realizada a la probeta a la cual se aplicó soldadura E6010, en esta se puede ver demarcadas las diferentes zonas, con un color rojo nos muestra el índice de penetración y fusión entre el material base que se indica por el color amarillo y el material de aporte con color verde, el color azul muestra la zona afectada por calentamiento (ZAC). Por último se tiene la velocidad de avance(señalado en color amarillo) conforme a la empresa [24] indica que el ejercicio de conducir el electrodo en un avance, ángulo y movimientos anormales causan protuberancias y discontinuidades en el cordón de soldadura. La mayoría de las discontinuidades encontradas en esta inspección visual son solo eso, discontinuidades, porque no afectan la integridad de la unión soldada. Sin embargo, la señalada en la imagen 10 indicada en color verde, esta muestra un defecto que afecta el rendimiento de la unión soldada y muy posiblemente causará un fusible mecánico. La escoria enmarcada en azul en la imagen 9 y 10 , se debe a una deficiente limpieza post soldadura. Sin embargo, cabe aclarar que específicamente en el electrodo E6010 es bastante común encontrarla ya que como indica [25] la soldadura con este electrodo produce una escoria de difícil remoción por lo que se recomienda el uso de un disco abrasivo en la limpieza. 3.2 METALOGRAFÍA Y MICROESTRUCTURA Imagen 12. Microestructura 40X E6010. Autoría propia Imagen 13. Microestructura E6010 1000X . Autoría propia. En la imagen 13 se muestra la microestructura obtenida a 1000X, se observa en el punto 1 encontramos una microestructura martensítica, en el punto 2 se encuentra la zona afectada por calentamiento ( ZAC), allí se tiene una estructura ferrítica y en el punto tres la parte más oscura de la microestructura que es donde se encuentra el material de aporte la estructura de grano austenita. , según la estructura se puede ver que el tipo de grano cambia notablemente en las diferentes zonas. Ha sido planteado por [26] que la adición de agentes inoculantes a la zona de fusión reduce el tamaño de grano, mientras que velocidades rápidas de enfriamiento, o tiempos cortos de solidificación, promueven una microestructura más fina y de mejores propiedades. En la imagen 15 se aprecia con más cercanía la microestructura evidenciada directamente a 1000x en donde se observa con el número 1 la zona de la unión a tope de las dos platinas, en la zona señalada con el número 2 de caracterización a la microestructura que se formó que según el autor [27] indica que se observa una matriz de ferrita con presencia de perlita en forma de granos alargados. Imagen 14. Microestructura 40X E6013. Autoría propia. La imagen 14 muestra la microestructura a 40x aumentos de la probeta. Se aprecia cómo se caracterizaron las diferentes zonas como lo son: en color verde el material de aporte, en color rojo se observa el bajo índice de penetración y fusión entre el material base y el material de aporte, que indica el autor [22] se debe a una técnica de soldadura, preparación del metal base, o diseño de la junta inapropiados, sin embargo, las deficiencias que causan la fusión incompleta se destacan el escaso aporte de calor de soldadura, o falta de entrada a todas las superficies de fusión, en color azul se estima la zona afectada por calentamiento (ZAC) y por último en color amarillo el material base. Imagen 15. Microestructura E6013 1000X. Autoría propia. Imagen 16. Microestructura 40X E7018. Autoría propia En la imagen 16 muestra la microestructura a 40X aumentos para la probeta a la cual se le aplico soldadura E7018, se puede evidenciar con color rojo que la soldadura aplicada tuvo un índice de penetración muy superficial. para la unión soldada entre el material base de color amarillo y el material de aporte señalado con color verde se aprecia un poco más oscura lo cual nos dice que pudo haber sido mucho amperaje. Imagen 17. Microestructura E7018 1000X. Autoría propia. En la imagen 17 se aprecia la microestructura de la unión soldada con E7018 a 1000 aumentos. Se observan tres puntos, en el punto 1 se pueden ver dos fases la primera fase con un grano más fino que sería perlita, para el punto 2 se ve un grano de tipo ferrita que fue tomado en la parte de la unión soldada (US) en fusión con el metal base (MB), y en el punto 3 está un poro este se presenta debido a la humedad en los electrodos. Según el autor [27] se observa la fase de perlita y ferrita, puede influir en ciertas propiedades mecánicas y dureza debido a elementos aleantes como el manganeso (Mn) y el níquel (Ni), la aparición de esta estructura se ve en el borde de grano con láminas en diferentes direcciones y se asocia a la descomposición de Austenita causado por la velocidad de enfriamiento. 3.3 Dureza La prueba de dureza se realizó a partir de la identación de la unión soldada en las diferentes zonas como el material base (MB), zona afectada por calentamiento (ZAC) y unión soldada (US), en lo cual al realizar la prueba se obtuvieron los resultados en Rockwell B mostrados en la tabla 13. Tabla 13. Tabla De Durezas (HRB). Autoría propia Grafica 1. Comportamiento dureza Unión soldada con E6010. Autoría propia En la gráfica 1 se observa que para las zonas afectadas por calentamiento (ZAC) la dureza es menor, la cual está por debajo de la dureza del material base (MB) y la unión soldada (US) conforme al autor [28] esto es causado por el ablandamiento dado por el engrosamiento y disolución de los precipitados durante la soldadura. el autor indica que esta zona se divide en dos secciones ZAC1 que alcanza aproximadamente 235 °C disolviendo las primeras etapas de endurecimiento, sin poder recuperar la fase endurecedora y la ZAC 2 que está aproximadamente en 300 °C disolviendo casi totalmente las etapas de endurecimiento y precipitando la fase engrosada perdiendo su dureza drásticamente. Como también indica el autor [29] que el comportamiento procede a que el calor de aporte establece las condiciones térmicas las cuales toma lugar la solidificación DUREZA Acero ASTM A 36 Cordón de soldadura (HRB) Zona afectada por calentamiento (HBR) Metal base (HBR) E6010 79,2 68,4 78,7 E6013 89,3 77,5 78,7 E7018 93,8 92 78,7 Después de obtener estos resultados en el ensayo de dureza procedemos a comparar el comportamiento de los tres electrodos utilizados mediante las siguientes gráficas Grafica 2. Comportamiento dureza Unión soldada con E6013. Autoría propia En la gráfica 2 se muestra la dureza realizada mediante el ensayo de dureza Rockwell B para la probeta con E6013 a la cual se le realizaron tres identaciones metal base (MB), zona afectada por calentamiento (ZAC) y unión soldada (US), para esta probeta el resultado de dureza en el metal base fue el mismo que los experimentos con E6010 Y E7018. Mientras que la zona afectada por calentamiento está por debajo del resultado que presentó el metal base también se observa que la unión soldada presenta un mayor valor de dureza. El autor [27] señala que para el ASTM A-36 respectivamente, se ve que dichos valores al igual que el caso anterior se tiene la mayor dureza en la zona afectada por calentamiento (ZAC) y va disminuyendo hasta llegar al metal base (MB), estos valores son afectados por la composición química del material de aporte como del material base, esto se debe a que en el cordón de soldadura al haber aporte de material se está agregando elementos aleantes, generando así una aumento de dureza debido al manganeso y silicio que aporta los diferentes tipos de electrodos en diferentes proporciones provocando que disminuya su dureza en la zona afectada por calentamiento(ZAC). reacondicionado con precalentamiento, ya que si el mismo no es precalentado en el momento de la aplicación se requiere una mayor técnica del individuo que lo realice ya que es más complejo. Igualmente se puede concluir que si se tiene un conocimiento óptimo de los parámetros requeridos al momento de la aplicación del cordón y se posee una buena técnica, se pueden mitigar los defectos de la unión soldada. La cual puede presentar diferentes discontinuidades pero su implicación en la unión soldada es más que nada estética. Entre los parámetros que se deben revisar al momento de realizar una soldadura por la técnica SMAW es importante resaltar el amperaje requerido, la velocidad de avance y si se recomienda o no un precalentamiento del electrodo a utilizar. Se concluye que los instrumentos utilizados para hacer el análisis metalográfico y de microestructura no son lo suficientemente precisos para elaborar un estudio concreto sobre las diferentes zonas de la unión soldada. Sin embargo, con las imágenes obtenidas se puede obtener una idea general de las zonas a estudiar e identificar la penetración de los diferentes electrodos. Grafica 3. Comportamiento dureza Unión soldada con E7018. Autoría propia La gráfica número 3 presenta los resultados de dureza para la probeta con soldadura E7018 los resultados tuvieron un aumento de dureza para la unión soldada (US) y para la zona afectada por calentamiento (ZAC) según el autor [30] Este fenómeno puede estar relacionado con los cambios estructurales del metal de soldadura durante la solidificación y las posibilidades de formación de defectos en las distintas condiciones de soldadura. El aumento del valor de dureza de la soldadura puede deberse a la carburación. Estos valores de dureza aumentados indican que la unión soldada será más propensa a la fragilidad que el metal base. 4. CONCLUSIÓN A partir del trabajo investigativo y práctico presentado se puede concluir que la calidad de la soldadura depende directamente de la habilidad y el conocimiento del individuo que la realice. Igualmente se pudo evidenciar como cambia la facilidad de aplicación de un cordón de soldadura por el proceso SMAW cuando se utiliza o no un electrodo que fue Una vez identificada la penetración de cada electrodo se puede concluir que el precalentamiento del electrodo E7018 que si es indicado en su ficha técnica, fue la unión soldada que se comportó de la mejor manera y con resultados más parecidos a la literatura consultada. Como consecuencia de lo mencionado anteriormente con respecto a la dureza se concluye que este factor de reacondicionamiento influye en como los resultados distan de la literatura consultada, para el electrodo 6010 en el cual el reacondicionamiento no está recomendado. Sin embargo, se llegó a la conclusión que estas diferencias entre la dureza de las zonas a analizar igualmente puede ser causada por factores como sobrecalentamiento o inclusión de elementos no deseados, dentro de la zona de fusión. Por lo tanto se recomienda hacer un estudio comparativo entre las uniones soldadas con electrodos precalentados y sin precalentar, para así determinar diferencias en el comportamiento de las uniones y poder seleccionar el mejor proceso al momento de realizar uniones soldadas por el proceso SMAW y así mejorar el comportamiento de las soldaduras en el ámbito industrial. 5. AGRADECIMIENTOS [10] Le agradecemos a nuestro tutor por su dedicación y paciencia, Gracias por su guía y todos sus consejos que nos brindó en el transcurso de este seminario, también agradecemos a todos los auxiliares de laboratorio que de una u otra manera nos ayudaron en la parte práctica. Por último agradecer a la universidad que nos brinda la posibilidad de aprender nuevas cosas en sus valiosas instalaciones. [11] [12] [13] [14] 6. REFERENCIAS BIBLIOGRÁFICAS [15] [1] [2] [3] [4] [5] [6] [7] [8] [9] “Clases de uniones mecánicas ”, Tipos de unión, el 7 de octubre de 2020. https://bearcat.es/2020/10/07/clases-deuniones-mecanicas/ (consultado el 11 de junio de 2023). “uniones-fijas-y-moviles.pdf”, Escuela Secundaria Técnica N°1 Dr. René Favaloro, 2023. https://docs.google.com/viewerng/viewer?url= https://escuelatecnica1roqueperez.edu.ar/wpcontent/uploads/2018/10/uniones-fijas-ymoviles.pdf&hl=en (consultado el 11 de junio de 2023). L. Jeffus, Soldadura-principios-yaplicaciones, 5a ed. Paraninfo, 2009. R. Singh, “Welding and joining processes”, en Applied Welding Engineering, Elsevier, 2020, pp. 155–161. doi: 10.1016/b978-0-12-8213483.09987-0. K. Weman, Welding processes handbook. 2003. [En línea]. Disponible en: https://boilersinfo.com/ J. Ortioz, “4. guía Funsoplas grado 9°JM José Alain Ortiz”, Colegio Instituto Técnico Industrial Piloto I. E. D. Bogotá, 2021. Lincoln Electric, “Ferretero 6013 Características Principales”. [En línea]. Disponible en: www.lincolnelectric.com Wurth, “Electrodo E6013”, 2019. [En línea]. Disponible en: www.wurth.co Hobart, “Datos De Soldadura E7018”. [En línea]. Disponible en: www.hobartbrothers.com. [16] [17] [18] [19] [20] Lincoln Electric, “E7018 Características Principales”. [En línea]. Disponible en: www.lincolnelectric.com Hobart, “Datos De Soldadura E6010”. Lincoln Electric, “E6010 Características Principales”. [En línea]. Disponible en: www.lincolnelectric.com Cía. General de Aceros, “Acero Grado Estructural Lámina A36”. J. Caiza y F. Gamboa, “Comparación Del Rendimiento De Tres Métodos De Protección Anticorrosiva Y Estimación De La Velocidad De Corrosión Según La Norma ASTM G1-03 En Placas De Acero ASTM A36”, 2022. Cía. General de Aceros, “Principales elementos de aleación y su efecto en las propiedades del acero”, el 13 de septiembre de 2022. https://www.cga.com.co/blog/principaleselementos-de-aleacion/ (consultado el 3 de julio de 2023). S. Izurieta, “Evaluación De Defectos Y Discontinuidades De La Soldadura Por Medio De La Aplicación De Ensayos No Destructivos, En La Fabricación De Tuberías De 3000mm De Diámetro”, Universidad Politécnica Salesiana Del Ecuador Carrera De Ingeniería Industrial, Guayaquil, 2017. C. Campaña, “Desarrollo De Procedimientos Y Metodologías Para Detección De Defectos De Soldadura Utilizando SCAN B”, Escuela Superior Politécnica De Chimborazo, Riobamba, 2010. Y. Hernández, “Estudio De La Soldabilidad Del Acero Estructural ASTM A572 Grado 50 Con Proceso SMAW”, Universidad Pedagógica Y Tecnológica De Colombia, Tunja, 2018. Arroyave. Carlos, “El ensayo de microdureza”. Universidad de Antioquia. L. D. J. Jorge et al., “Mechanical properties and microstructure of SMAW welded and thermically treated HSLA-80 steel”, Journal of Materials Research and Technology, vol. 7, núm. 4, pp. 598–605, 2018, doi: 10.1016/j.jmrt.2018.08.007. [21] [22] [23] [24] [25] [26] [27] [28] [29] S. A. Montajes Industriales EOS, “Soldadura y Tratamientos Térmicos”, el 21 de febrero de 2017. https://www.miesa.com/singlepost/2017/02/21/soldadura-y-tratamientost%C3%A9rmicos (consultado el 3 de julio de 2023). G. Ortiz, “Defectos y discontinuidades de la soldadura”, Cabudare. A. Murillo, “Análisis De Defectos Y Como Evitarlos En Soldaduras De Arco SMAW Y SAW Longitudinales Y Circunferenciales En Ductos De Transporte De Hidrocarburos.”, Corporación Mexicana De Investigación En Materiales, Villahermosa, Tabasco, 2010. J. García, “Los defectos ocasionados por las soldaduras y como evitarlos”, OASA, el 24 de junio de 2021. https://www.oasanorte.com/blogs/blog/losdefectos-ocasionados-por-las-soldaduras-ycomo-evitarlos (consultado el 3 de julio de 2023). D. García, “Desarrollo de Dos Procedimientos de Soldadura (WPS) Para la Fabricación de Uniones Soldadas en Tubería de Producción”, Universidad Libre, Bogotá, 2015. A. García, “Metalurgia Física De Uniones Soldadas De Aceros Disímiles (ASTM A240A537) Y Comportamiento Mecánico Ante Cargas Monotónica Y Cíclica”, Instituto Superior Minero Metalúrgico de Moa, 2009. J. López y J. Vitriago, “Determinación De La Microdureza Y La Metalurgia De Uniones Soldadas A Tope En Función Del Tipo De Revestimiento Del Electrodo En Acero ASTM A-36 Y ASTM A-569”, Universidad De Carabobo, Naguanagua, 2011. C. Morales y A. Miranda, “Comportamiento de la distribución de dureza en uniones en T realizadas por el proceso FSW”, Cuerpo Académico Consolidado CA-105: Ingeniería y Tecnología de Metales, Cerámicos y Aleaciones, vol. 15, 2018. J. Alvarado y N. Zavaleta, “Influencia del calor de aporte en un proceso SMAW sobre los cambios microestructurales y dureza en el cordón de soldadura de un acero ASTM 572G50 utilizando electrodos AWS E11018-G”, Conocimiento para el desarrollo, vol. 3, jun. 2012. [30] A. El Abdelsalam, M. Ahmed, E. Hadiri, y N. S. Abdelwanis, “Investigating The Effect of SMAW Parameters on The Hardness of Commercial Carbon Steel”, International Journal of Engineering Research & Technology (IJERT), vol. 12, ene. 2023, [En línea]. Disponible en: www.ijert.org