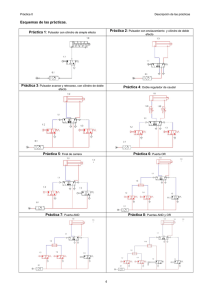

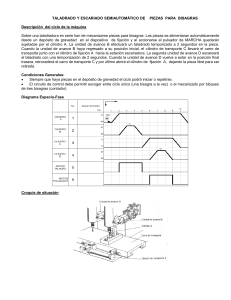

Practica N°1 2024-I (Programación del PLC Siemens S7-200) Profesor: Ing. Raúl Ibarra Diseñe una estación automatizada para el proceso de taladrado y paletizado de piezas. I. Tenga en consideración para la elaboración del informe: Realizar el circuito de potencia eléctrica. Realizar el diagrama de bloques (simulado en step 7). Realizar la lista de variables (bien detallada la descripción). Realizar el conexionado del PLC con todos sus captores. La práctica con todos los archivos, será entregada el día lunes 01/07/2024 a las 8:00 pm, con su informe bien detallado al correo [email protected]. Se agradece ser puntual la entrega. Además será verificada en físico, el día miércoles 03/07/2024 en el laboratorio de automatización industrial. Se deben poner de acuerdo con las entradas y salidas de modo que todos tengan las mismas nomenclaturas para realizar un solo montaje. Al final del enunciado están los nombres de los captores las entradas y salidas sugeridas. II. Tome en cuenta para el funcionamiento: Las protecciones eléctricas pertinentes. Cuatro electroválvulas, retorno por muelles (EA, EB, ED y EE). Una electroválvula doble efecto (EC+ y EC-) Cuatro cilindros simple efecto (CA, CB, CD y CE). Un cilindro doble efecto (CC). Un motor (M2) para la herramienta de taladrado de 2hp, trifásico de 220vac. Dos motores de la cinta (M1 y M3) de 1hp, trifásico de 220vac. Todos los cilindros poseen dos finales de carrera en su recorrido. Comenzando por: (A+,A- ,B+,B- ,C+,C-, D+D- y E+,E-) Dos sensores de presencia normalmente abiertos (S1 y S2). Botón verde: pulsador de marcha. Permite el funcionamiento de todo el sistema. Botón rojo: pulsador de paro: Detiene la planta de forma controlada (deja finalizar el proceso de taladrado si ya ha comenzado) Seta: parada de emergencia: Detiene todos los accionamientos instantáneamente: corta la alimentación de las electroválvulas y detiene los motores eléctricos. Tomar en cuenta las condiciones iniciales. III. Funcionamiento del sistema A. Puesto de taladrado y 1ª cinta 1. Lo primero, debemos accionar el pulsador de marcha (PM) que permite que se activen el motor eléctrico de la cinta 1, accionada por el motor 1. 2. Las piezas llegan desde un proceso anterior externo a nuestra instalación por la 1ª cinta, accionada por el motor 1. 3. Al aproximarse una pieza a la estación de taladrado, el sensor S1 la detecta y cuando se produce el flanco de bajada, el motor 1 se detiene, y los accionamientos neumáticos CA y CB se extienden haciendo avanzar los amarres en forma de uve hasta aprisionar la pieza, que queda perfectamente situada para la posición de taladrado. 4. Cuando los dos cilindros CA y CB se extienden por completo (A+, B+), se activa el motor 2 que realiza el movimiento de corte de la broca de taladrado, y comienza a extenderse el cilindro CC que controla el movimiento de avance de la broca; la velocidad del avance del cilindro debe ser baja, está limitada por un estrangulador de caudal con una apertura de tan sólo el 25%. 5. Cuando el cilindro CC llega al final de la carrera de taladrado (C+), el cilindro CC se detiene en posición extendida durante 1 segundo (con el motor 2 del taladro en funcionamiento). El objetivo de mantener el taladrado en esa posición durante 1 segundo es mejorar la calidad superficial del agujero pasante. 6. Transcurrido el segundo, el cilindro CC comienza la carrera de retroceso (sacamos la broca), con una velocidad moderada (apertura de la válvula de caudal que regula el retroceso: 75%). 7. Cuando el cilindro CC llega a su posición más recogida (C-), detenemos el movimiento de corte del taladro (motor 2), y retiramos los amarres de la pieza (recogemos los cilindros CA y CB). 8. Cuando los amarres controlados por los cilindros CA y CB están completamente retirados (A-, B-) volvemos a accionar el motor 1 de forma que las piezas que ya han sido taladradas avancen hacia el puesto de paletizado. B. Puesto de paletizado y 2ª cinta 1. Las piezas que han sido taladradas van llegando al final de la 1ª cinta transportadora donde son retenidas por un tope. Al llegar al final son detectas por el sensor S2, de forma con el segundo flanco activo de bajada (cada dos piezas), se activa el cilindro CD que empuja las dos piezas hacia un pallet de polipropileno. Esta activación se produce con un Retardo de 4 milisegundos, tras el flanco de bajada de la segunda pieza con el objetivo de dar tiempo a las piezas de que queden bien posicionadas para que posteriormente entren sin problemas en el pallet. 2. Cuando el cilindro CD llega al final de su carrera (D+), vuelve a recogerse (D-) para permitir la llegada de nuevas piezas. 3. El número de accionamientos del cilindro CD (D+) se va contando en un contador, de forma Cuando el Cilindro CC introduzca 3 FILAS DE PIEZAS (6 piezas) en el pallet, y en el momento en que el cilindro CD retroceda a su posición recogida (D-), el cilindro CE se accionará (E+), expulsando el pallet cargado de piezas hacia la 2ª cinta, al tiempo que la 2ª cinta (motor 3) se pone en funcionamiento. El motor 3 permanecerá activado durante 10 segundos tras la salida del pallet, tiempo necesario para transportar el pallet hasta un almacén externo a nuestra instalación. Mapeo de señales Señales de entrada Tenemos un total de aproximadamente 15 señales de entrada al PLC. Bits de entrada: S1: Pulsador que representa el sensor óptico de piezas situado antes de la estación de taladrado. S2: Pulsador que representa el sensor óptico de piezas situado antes de la estación de paletizado. PR: Protecciones. PM: Pulsador de marcha. PP: Pulsador de paro. PE: Pulsador de emergencia. A-: Final de carrera de posición que indica si el cilindro A está en posición recogida. A+: Final de carrera de posición que indica si el cilindro A está en posición extendida. B-: Final de carrera de posición que indica si el cilindro B está en posición recogida. B+: Final de carrera de posición que indica si el cilindro B está en posición extendida. C-: Final de carrera de posición que indica si el cilindro C está en posición recogida. C+: Final de carrera de posición que indica si el cilindro C está en posición extendida. D-: Final de carrera de posición que indica si el cilindro D está en posición recogida. D+: Final de carrera de posición que indica si el cilindro D está en posición extendida. E+: Final de carrera de posición que indica si el cilindro E está en posición extendida. Señales de salida Bits de salida: Tenemos un total de aproximadamente 15 señales de entrada al PLC K1: Relé que activa la electroválvula EA (Cilindro A). K2: Relé que activa la electroválvula EB (Cilindro B). K3: Relé que activa la electroválvula EC+ (Cilindro C). K4: Relé que activa la electroválvula EC- (Cilindro C). K5: Relé que activa la electroválvula ED (Cilindro D). K6: Relé que activa la electroválvula EE (Cilindro E). KM1: Relé que activa el motor eléctrico 1 (1ª cinta transportadora de botellas). KM2: Relé que activa el motor eléctrico 2 (2ª cinta transportadora de pallets) KM3: Relé que activa el motor eléctrico 3 (herramienta de Taladro) E1: Relé que activa el indicador luminoso de Protecciones. E2: Relé que activa el indicador sonoro de emergencia con una frecuencia de 0,5 HZ. L1: Relé que activa el indicador luminoso que indica la salida de un pallet.