Subido por

Raysha Ross Enciso Ravelo

Materiales Compuestos: Presentación de Ingeniería Mecatrónica

Anuncio

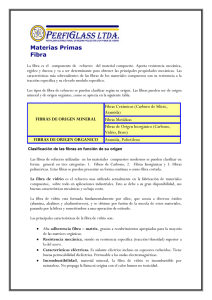

CURSO: Ciencias y Mecánica de los Materiales. ESCUELA PROFESIONAL DE INGENIERÍA MECATRÓNICA V I U N I DA D : M AT E R I A L E S C O M P U E S TO S DOCENTE: M. VERÓNICA BRINGAS RODRÍGUEZ INTRODUCCIÓN • Muy parecido a las aleaciones de metal, los compuestos mezclan dos o más materiales juntos para formar un material con propiedades diferentes a las de cada uno de los materiales padres. • El objetivo es obtener una combinación de propiedades que no se pueden conseguir de otra manera con los materiales de forma particular. • La concha del abulón, la madera, el hueso y los dientes son ejemplos de materiales compuestos de origen natural. INTRODUCCIÓN • Los compuestos se pueden seleccionar para alcanzar combinaciones no usuales de rigidez, peso, densidad, desempeño a altas temperaturas, resistencia a la corrosión, dureza o conductividad. • En los compuestos son importantes las propiedades y fracciones volumétricas de cada fase individual; también es significativa la conectividad de las fases. La importancia que tiene para la ingeniería un material compuesto es que dos o más materiales diferentes se combinan para formar otro cuyas propiedades son superiores a las de sus componentes individuales. M AT R I Z • Un material compuesto consta de dos fases. Consiste en una o más fases discontinuas incrustadas en una fase continua. La fase discontinua suele ser más dura y resistente que la fase continua y se denomina "refuerzo" o "material de refuerzo", mientras que la fase continua se denomina matriz. • La fase continua es la matriz, que suele ser más dúctil y menos dura. Contiene la fase dispersa y comparte una carga con ella. La matriz está compuesta de cualquiera de los tres tipos básicos de materiales, es decir, polímeros, metales o cerámicas. La matriz forma la forma a granel de la pieza o producto. REFUERZO • La fase secundaria incrustada en la matriz es una fase discontinua. Suele ser más dura y resistente que la fase continua. Sirve para reforzar los compuestos y mejorar las propiedades mecánicas generales de la matriz. Las propiedades de los compuestos dependen en gran medida de las propiedades de sus materiales constituyentes, su distribución y la interacción entre ellos. Las propiedades de los compuestos pueden ser la suma de la fracción de volumen de las propiedades de los constituyentes o los constituyentes pueden interactuar de forma sinérgica dando como resultado propiedades mejoradas o mejores. ¿CÓMO SON SUS PROPIEDADES? CLASIFICACIÓN Reforzados con fibras • Los compuestos rodean a las fibras fuertes con un material matriz típicamente amorfo que protege y orienta a las fibras. Reforzados con partículas • Compuestos que contienen grandes números de partículas gruesas Laminares Híbridos • Compuestos que están hechos al alternar juntas con un adhesivo capas de diferentes materiales • Involucran a los compuestos de los compuestos. • Materiales compuestos producidos con al menos una fase que por sí sola es un material compuesto. EJEMPLOS Concreto con fibra de vidrio Concreto Triplay COMPUESTOS REFORZADOS CON FIBRAS Los compuestos reforzados con fibras consisten de dos fases: la fibra y la matriz. En la mayoría de los casos, fibras fuertes y rígidas pero frágiles son puestas en una matriz tenaz pero más dúctil, resultando en un material con excelente proporción de resistencia-peso, rigidez y resistencia a la fatiga. El rol de la fibra es soportar cargas relevantes de tracción en la dirección longitudinal. C O M P U E S TO S D E PA R T Í C U L A S Son los compuestos más fáciles de fabricar y menos caros. Contienen un gran número de partículas aleatoriamente orientadas llamados agregados, las cuales ayudan al compuesto a soportar cargas de compresión. Las propiedades finales de los compuestos de partículas son más fáciles de predecir debido a que están libres de las cuestiones de orientación. Estos materiales son isotrópicos, teniendo las mismas propiedades en todas las direcciones. Las partículas de agregados incrementan el módulo del compuesto mientras reducen la ductilidad y permeabilidad del material matriz. Las partículas de agregados de menos de 0.25 pulgadas de diámetro se clasifican como agregados finos, mientras que las partículas más grandes se clasifican como agregados gruesos. COMPUESTOS LAMINARES Los compuestos laminares consisten de capas alternantes de materiales bidimensionales con orientación anisotrópica conectada mediante capas de materiales matriz. El compuesto laminar más común es la madera contrachapada, la cual consiste de delgadas capas de chapa de madera unidas por adhesivos. En las aplicaciones aeroespaciales, en donde se requiere resistencia pero el peso es un factor significativo, lleva a la formación de un compuesto sándwich. Frecuentemente se utilizan fuertes hojas de cara en los extremos exteriores del compuesto como aleaciones de titanio o matas de compuesto reforzado con fibras, ya que son responsables del manejo de la mayoría de las cargas y tensiones aplicadas. COMPUESTOS LAMINARES Entre las hojas de cara es frecuente que un material de baja densidad se forme en la estructura de panal y se use para añadir rigidez y resistir tensiones perpendiculares. Las propiedades de los materiales de panal dependen del tamaño de la célula y el grosor y la fuerza del material de red. En aplicaciones simples, el cartón se utiliza como el material de panal, pero el aluminio o polímeros de alto desempeño son necesarios para las aplicaciones aeroespaciales y otras de alta gama. F I B R A S PA R A M AT E R I A L E S COMPUESTOS DE PLÁSTICO REFORZADO 13 FIBRAS Las fibras tienen la virtud única de ser fuertes pero flexibles: tire de ellas y resisten, flexiónelas y se adaptan. Hilarlos en cuerda o tejerlos en tela y estos heredan las mismas propiedades. El material matriz rodea a las fibras, las orienta para optimizar su desempeño colectivo, las protege de ataques ambientales y les transfiere la carga. • El poliéster es el material matriz más común debido a su relativo bajo costo. • Las resinas epóxicas se utilizan cuando hay que tomar en cuenta la contracción y el costo es de menor importancia. Se pueden fabricar fibras de metal (se utilizan para reforzar los neumáticos de los automóviles), pero los metales son pesados. Más interesantes son las fibras ligeras, rígidas y fuertes. Aquí hay algunas que, por su resistencia y flexibilidad, permiten la creación de materiales novedosos. FIBRAS DE VIDRIO PA R A R E F O R Z A R RESINAS DE PLÁSTICO Las fibras de vidrio se usan como refuerzo de matrices de plástico para formar compuestos estructurales y compuestos de moldeo. Alta relación entre resistencia y peso Facilidad de fabricación y costo relativamente bajo Buena estabilidad dimensional Ventajas Buenas propiedades de aislamiento eléctrico Buena resistencia a los cambios de temperatura Buena resistencia a ambientes a agentes corrosivos F I B R A S D E C A R B O N O PA R A PLÁSTICOS REFORZADOS Los materiales compuestos que se fabrican utilizando fibras de carbono para reforzar matrices de resina plástica, como las epóxicas, se caracterizan por tener una combinación de ligereza de peso, muy alta resistencia y elevada rigidez (módulo de elasticidad). Estas propiedades hacen que el uso de materiales compuestos de plástico con fibras de carbono sea especialmente atractivo para aplicaciones aeroespaciales. Desafortunadamente, el costo relativamente alto de las fibras de carbono limita su uso en muchas industrias. bajo peso alta resistencia rígido costo alto aplicaciones aeroespaciales F I B R A S D E A R A M I DA PA R A R E F O R Z A R RESINAS DE PLÁSTICO • Fibra de aramida es el nombre genérico de las fibras de poliamida aromática. Las fibras de aramida fueron presentadas comercialmente en 1972 por Du Pont con el nombre comercial de Kevlar. • Las fibras de aramida se procesan de tal manera que las cadenas de polímero se alinean paralelas al eje de la fibra. La unidad química es una poliamida aromática con estructura anular que le confiere una gran rigidez; el fuerte enlace covalente da alta resistencia. Están disponibles en forma de baja densidad/alta resistencia (Kevlar 29) y en una forma adecuada para refuerzo (Kevlar 49). • El Kevlar 29 es una fibra aramida de baja densidad y alta resistencia, diseñada para ciertas aplicaciones, como protección balística, cuerdas y cables. • El Kevlar 49 se caracteriza por su baja densidad y alta resistencia y módulo de elasticidad. Las propiedades del Kevlar 49 hacen que sus fibras sean útiles como refuerzos de plástico en materiales compuestos para aplicaciones aeroespaciales, marítimas, automotrices y otras de tipo industrial. poliparafenileno tereftalamida COMPUESTOS REFORZADOS CON F I B R A S N AT U R A L E S 18 INTRODUCCIÓN • El interés por los materiales compuestos de polímeros reforzados con fibras naturales está creciendo rápidamente, tanto en términos de sus aplicaciones industriales como de investigación fundamental. • Estos son renovables, baratos, reciclables total o parcialmente y biodegradables. • Las plantas, como el lino, el algodón, el cáñamo, el yute, el sisal, el kenaf, la piña, el ramio, el bambú, el plátano, etc., así como la madera, utilizadas desde tiempos inmemoriales como fuente de fibras lignocelulósicas, se utilizan cada vez más como refuerzo de los materiales compuestos. • Su disponibilidad, renovabilidad, baja densidad y precio, así como sus satisfactorias propiedades mecánicas, los convierten en una alternativa ecológica atractiva a las fibras de vidrio, carbono y artificiales utilizadas para la fabricación de materiales compuestos. • Los materiales compuestos que contienen fibras naturales son más respetuosos con el medio ambiente y se utilizan en el transporte (automóviles, vagones de tren, aeroespacial), aplicaciones militares, industrias de la construcción (paneles para techos, tableros divisorios), embalajes, productos de consumo, etc. LUNES, 1 DE FEBRERO DE 20XX 19 V E N TA J A S D E LO S C O M P O S I T E S D E F I B R A S N AT U R A L E S • Las principales ventajas de los composites de fibras naturales son: • Bajo peso específico, lo que se traduce en una mayor resistencia y rigidez específicas que la fibra de vidrio. • Es una fuente renovable, su producción requiere poca energía y se utiliza CO2 mientras que el oxígeno se devuelve al medio ambiente. • Se puede producir con poca inversión y a bajo coste, lo que hace que el material sea un producto interesante para países con salarios bajos. • Menor desgaste de las herramientas, condiciones de trabajo más saludables y sin irritación de la piel. • Es posible el reciclado térmico, mientras que el vidrio causa problemas en los hornos de combustión. • Buenas propiedades de aislamiento térmico y acústico. LUNES, 1 DE FEBRERO DE 20XX 20 EMPRESAS QUE APLICAN CRFN LUNES, 1 DE FEBRERO DE 20XX 21 M AT E R I A L E S M AT R I Z PA R A M AT E R I A L E S C O M P U E S TO S D E PLÁSTICO 22 INTRODUCCIÓN • Los materiales de matriz más utilizados son poliméricos. Esto se debe a dos razones. En general, las propiedades mecánicas de los polímeros son inadecuadas para muchos propósitos estructurales. En particular, su resistencia y rigidez son bajas en comparación con los metales y las cerámicas. Estas dificultades se superan reforzando otros materiales con polímeros. En segundo lugar, el procesamiento de los compuestos de matriz polimérica no necesita una alta presión ni requiere altas temperaturas. Además, los equipos necesarios para la fabricación de compuestos de matriz polimérica son más simples. Las propiedades generales de los compuestos son superiores a las de los componentes individuales, por ejemplo, polímero/cerámica. LUNES, 1 DE FEBRERO DE 20XX 23 MATERIALES MATRIZ PARA MATERIALES COMPUESTOS DE PLÁSTICO REFORZADO CON FIBRA • Dos de las matrices de resinas de plástico más importantes para los plásticos reforzados con fibra son las resinas de poliéster no saturado y las resinas epóxicas. • Las resinas de poliéster cuestan menos, pero no son tan resistentes como las resinas epóxicas. El poliéster no saturado se usa ampliamente en matrices de plásticos reforzados con fibras. Entre las aplicaciones de esos materiales se encuentran los cascos de las lanchas, paneles de construcción y paneles estructurales para automóviles, aviones y aparatos electrodomésticos. • Las resinas epóxicas cuestan más pero tienen ventajas especiales, como son las buenas propiedades de resistencia y menor contracción que las resinas de poliéster después de ser curadas. Las resinas epóxicas se usan de ordinario como materiales aglutinantes para compuestos con fibras de carbono y de aramida. C O M P U E S TO S C O N M AT R I Z D E M E TA L Y M AT R I Z D E C E R Á M I C A 26 C O M P U E S TO S C O N M AT R I Z D E M E TA L (CMM) Los compuestos de matriz metálica tienen muchas ventajas sobre los metales monolíticos, como un módulo específico más alto, una resistencia específica más alta, mejores propiedades a temperaturas elevadas y un coeficiente de expansión térmica más bajo. Debido a estos atributos, los compuestos de matriz metálica se están considerando para una amplia gama de aplicaciones, a saber, boquillas de cámaras de combustión (en cohetes, transbordadores espaciales), carcasas, tubos, cables, intercambiadores de calor, elementos estructurales, etc.. En general, en función del refuerzo, los tres principales tipos de CMM son los reforzados con fibra continua, con fibra discontinua y con partículas de un material. CMM REFORZADOS CON FIBRA CONTINUA • Los filamentos continuos constituyen el mayor perfeccionamiento en la rigidez (módulo de tensión) y resistencia de los CMM. • Tenemos como ejemplo la aleación de aluminio reforzada con fibras de boro. • Al añadir 51% en volumen de B, la resistencia a la tensión axial de la aleación de aluminio 6061 aumentó de 310 a 1 417 MPa, mientras que su módulo de tensión se incrementó de 69 a 231 GPa. Entre las aplicaciones de los compuestos de Al-B figuran algunos miembros estructurales de la parte media del fuselaje de un trasbordador espacial orbital. a) Filamento de boro de 100 μm de diámetro rodeando a un núcleo de alambre de tungsteno de 12.5 μm de diámetro. b) Micrografía de la sección transversal de un compuesto hecho de una aleación de aluminio y boro (amplificación 40 ×.) CMM REFORZADOS CON FIBRA D I S C O N T I N UA Y C O N PA R T Í C U L A S En la ingeniería, estos materiales tienen las ventajas de mayor resistencia, más rigidez y mejor estabilidad dimensional que las aleaciones metálicas no reforzadas. Los CMM reforzados con partículas son CMM de aleaciones de aluminio de bajo costo, fabricados utilizando partículas de forma irregular de alúmina y carburo de silicio. Las partículas, que a veces se tratan con recubrimiento, pueden mezclarse con la aleación de aluminio derretida y moldearse en lingotes o palanquillas de extrusión para su procesado futuro. La resistencia final a la tensión de la aleación de Al 6061 puede aumentar de 310 a 496 MPa con la adición de 20 por ciento de SiC, mientras que el módulo de tensión puede incrementarse de 69 a 103 GPa. Entre las aplicaciones de este material figuran equipos deportivos y partes de motores de automóvil. C O M P U E S TO S C O N M AT R I Z D E CERÁMICA (CMC) Uno de los principales objetivos en la producción de compuestos de matriz cerámica es aumentar la tenacidad. Naturalmente, se espera y, de hecho, a menudo se encuentra que existe una mejora concomitante en la resistencia y la rigidez de los compuestos de matriz cerámica. Recientemente se han desarrollado materiales compuestos con matriz de cerámica que tienen propiedades mecánicas mejoradas, por lo cual su resistencia y dureza son superiores a las de la matriz de cerámica no reforzada. Una vez más, los tres principales tipos de estos compuestos en función del refuerzo son: con fibra continua, con fibra discontinua y con partículas. CMC REFORZADOS CON FIBRA CONTINUA • Dos tipos de fibras continuas que se han usado en los CMC son el carburo de silicio y el óxido de aluminio. En el proceso de fabricar un material compuesto con matriz de cerámica, las fibras de SiC se entretejen en forma de felpa y luego se deposita un vapor químico para que el SiC quede impregnado dentro de la felpa de fibras. • En otro proceso, las fibras de SiC se encapsulan dentro de un material de cerámica vítrea. • Algunas aplicaciones de estos materiales son tubos de intercambiador de calor, sistemas de protección térmica y materiales para ambientes expuestos a la erosión corrosiva. CMC CON REFUERZO DISCONTINUO ( F I L A M E N TO S F I N O S ) Y CO N PA RT Í C U L A S • Los filamentos finos de cerámica pueden incrementar de modo considerable la resistencia a la fractura de cerámicas monolíticas. La adición de 20% en volumen de filamentos de SiC a la alúmina puede aumentar la resistencia a la fractura de la cerámica de alúmina de 4.5 a 8.5 MPa . • Los materiales con matriz de cerámica reforzados con fibras cortas y con partículas tienen la ventaja de que pueden ser trabajados mediante procesos comunes de cerámica, como el prensado isostático en caliente (PIC). CONDICIONES DE ISODEFORMACIÓN E ISOESFUERZO 33 CONDICIONES DE ISODEFORMACIÓN Condición en la que la calidad de enlace entre la fibra y la matriz es suficiente como para que las dos se alarguen en la misma proporción y experimenten la misma deformación. • Considérese una muestra de prueba de un compuesto laminoso ideal formado por capas alternas de fibras continuas y materiales matriz. • En este caso, el esfuerzo sobre el material provoca una deformación uniforme en todas las capas del compuesto. Supongamos que la ligadura entre las capas se mantiene intacta mientras están sometidas al esfuerzo. Este tipo de carga sobre la muestra del material compuesto se conoce como condición de isodeformación. Cuando una carga de tracción se aplica al compuesto en la dirección del reforzamiento de la fibra (longitudinalmente), la fibra y la matriz comienzan a deformarse. CONDICIONES DE ISODEFORMACIÓN Esta ecuación se conoce como la regla de mezclas para compuestos binarios y permite calcular un valor para el módulo elástico de un compuesto si se conocen los módulos elásticos de la fibra y la matriz, así como sus porcentajes en volumen. CONDICIONES DE ISOESFUERZO Condición en la que las fibras de una matriz esencialmente no ofrecen beneficio de reforzamiento a la matriz cuando se aplica una carga en la dirección transversal, provocando que ambos experimenten esencialmente la misma deformación. • Considérese ahora el caso de una estructura compuesta laminar ideal formada por capas de fibra y de matriz, en la que las capas son perpendiculares a la deformación aplicada. En este caso, el esfuerzo sobre la estructura del compuesto produce una condición de esfuerzos iguales sobre todas las capas, por lo cual recibe el nombre de condición de isoesfuerzo. Cuando se aplica la carga en la dirección transversal, las fibras esencialmente no proporcionan ningún beneficio de reforzamiento a la matriz. CONDICIONES DE ISOESFUERZO Y los módulos elásticos del compuesto se pueden calcular a partir de la ecuación: CONDICIONES DE ISODEFORMACIÓN E ISOESFUERZO EJEMPLO Calcule a) el módulo de elasticidad en el siguiente material compuestos sometidos a esfuerzo en condiciones de isodeformación. El compuesto es una resina continua de fibra de vidrio-refuerzo epóxico producida utilizando 60 por ciento en volumen de fibras de vidrio E con un módulo de elasticidad de Ef = 10.5 × 106 psi y una resistencia a la tensión de 350000 psi, y una resina epóxica endurecida con un módulo de Em = 0.45 × 106 psi y una resistencia a la tensión de 9 00 psi. CONDICIONES DE ISODEFORMACIÓN E ISOESFUERZO DESARROLLO Calcule: a) el módulo de elasticidad REGLA DE MEZCLAS DATOS Condición de isodeformación. • FIBRA DE VIDRIO • 60 por ciento en volumen • Ef = 10.5 × 106 psi • Resistencia a la tensión de 350000 psi • RESINA EPÓXICA • 40 por ciento en volumen • Em = 0.45 × 106 psi • resistencia a la tensión de 9 00 psi. CONDICIONES DE ISODEFORMACIÓN E ISOESFUERZO DESARROLLO a) el módulo de elasticidad DATOS Condición de isodeformación. • FIBRA DE VIDRIO • 60 por ciento en volumen • Ef = 10.5 × 106 psi • Resistencia a la tensión de 350000 psi • RESINA EPÓXICA • 40 por ciento en volumen • Em = 0.45 × 106 psi • resistencia a la tensión de 9 00 psi. CONDICIONES DE ISODEFORMACIÓN E ISOESFUERZO EJEMPLO Calcule el módulo de elasticidad de un material compuesto que consiste en 60 por ciento en volumen de fibra de vidrio E continua y 40 por ciento de resina epóxica como la matriz, cuando se somete a esfuerzo en condiciones de isoesfuerzo (es decir, el material se somete a esfuerzo en dirección perpendicular a las fibras continuas). El módulo de elasticidad del vidrio E es 10.5 × 106 psi y el de la resina epóxica es 0.45 × 106 psi. CONDICIONES DE ISODEFORMACIÓN E ISOESFUERZO DATOS DESARROLLO Calcule: a) el módulo de elasticidad, Condición de isoesfuerzo. • FIBRA DE VIDRIO • 60 por ciento en volumen • Ef = 10.5 × 106 psi • RESINA EPÓXICA • 40 por ciento en volumen • Em = 0.45 × 106 psi PROCESAMIENTO INDUSTRIAL DE M AT E R I A L E S C O M P U E S TO S 43 PROCESOS DE MOLDE ABIERTO PARA MATERIALES COMPUESTOS DE PLÁSTICO Proceso de colocación manual de capas 1. 2. 3. 4. 5. Aplicación de una capa de gel en el molde abierto. El refuerzo de fibra de vidrio se coloca en forma manual en el molde. Se aplica la resina básica mezclada con catalizadores y aceleradores, vertiéndola ya sea con un cepillo o por aspersión. Se usan rodillos o escurridores para empapar perfectamente la resina con el refuerzo y expulsar el aire atrapado. Se agregan capas de colchoneta de fibra de vidrio o roving tejido y resina para aumentar el grosor de las paredes de la pieza que se fabrica. Proceso de aspersión Es similar al método de colocación manual de placas y puede usarse para fabricar cascos de embarcaciones, unidades de tina de baño y ducha, y otras formas de mediano o gran tamaño. Si se usa fibra de vidrio en este proceso, el roving de hebra continua se alimenta a través de una combinación de triturador y pistola de aspersión que deposita simultáneamente dentro del molde el roving triturado y la resina con catalizador. El laminado depositado se densifica después con un rodillo o escurridor para expulsar el aire y asegurarse de que la resina impregne las fibras de refuerzo. Se pueden agregar múltiples capas para obtener el grosor deseado. El curado suele realizarse a temperatura ambiente o puede acelerarse con la aplicación de una dosis moderada de calor. PROCESOS DE MOLDE ABIERTO PARA MATERIALES COMPUESTOS DE PLÁSTICO Proceso de bolsa de vacío en autoclave Los materiales compuestos producidos con este método son de importancia particular en aplicaciones de aeronáutica y aeroespaciales 1. Primero, una lámina larga y delgada o material epóxico con fibras de carbono preimpregnado (prepreg) se coloca sobre una mesa grande. 2. A continuación se recortan trozos de la lámina prepreg y se colocan unos sobre otros en un molde para formar un laminado. 3. Las capas o pliegues, como se les llama también, pueden colocarse en distintas direcciones para producir el patrón de resistencia deseado, ya que la más alta resistencia de cada pliegue se encuentra en dirección paralela a las fibras. 4. 5. Una vez que el laminado ha sido fabricado, tanto el molde como el laminado se introducen en una bolsa de vacío para extraer el aire atrapado en el interior de la parte laminada. Por último, la bolsa de vacío que contiene el laminado y el molde de maquinado se introducen en una autoclave para el curado final de la resina epóxica. PROCESOS DE MOLDE ABIERTO PARA MATERIALES COMPUESTOS DE PLÁSTICO Proceso de embobinado del filamento En este proceso, el refuerzo de fibra se alimenta mediante un baño de resina y luego se enrolla en un mandril adecuado. Cuando ya se han aplicado suficientes capas, el mandril donde éstas están enrolladas es curado ya sea a temperatura ambiente o en un horno a elevadas temperaturas. Finalmente, la parte moldeada se extrae del mandril. El alto grado de orientación de las fibras y la elevada carga de fibras que se obtienen con este método producen cilindros huecos con resistencia a la tensión extremadamente alta. Entre las aplicaciones de este proceso se encuentran la fabricación de tanques de almacenamiento para productos químicos y combustibles, recipientes a presión y cubiertas de motores de cohetes PROCESOS DE MOLDE CERRADO PARA MATERIALES COMPUESTOS DE PLÁSTICO Moldeo por compresión e inyección Éstos son dos de los procesos más importantes que se usan en grandes volúmenes para producir plásticos reforzados con fibras en moldes cerrados. Estos procesos son en esencia los mismos que se analizaron en los materiales poliméricos, salvo que el refuerzo de fibra se mezcla con la resina antes del procesado. PROCESOS DE MOLDE CERRADO PARA MATERIALES COMPUESTOS DE PLÁSTICO El proceso del compuesto para moldeo de placas (CMP) El proceso del compuesto para moldeo de placas es uno de los procedimientos más novedosos de molde cerrado que se usan para producir partes de plástico reforzado con fibra, sobre todo en la industria automotriz. Este proceso permite tener un excelente control de la resina y obtener buenas propiedades de resistencia mecánica en la fabricación de productos sumamente uniformes, de gran tamaño, en altos volúmenes. PROCESOS DE MOLDE CERRADO PARA MATERIALES COMPUESTOS DE PLÁSTICO El proceso del compuesto para moldeo de placas (CMP) El CMP enrollado se almacena luego en un cuarto de maduración durante un periodo de uno a cuatro días para que la lámina pueda soportar el vidrio. A continuación, los rollos de CMP se llevan cerca de la prensa y se cortan en el patrón de carga apropiado para la parte específica, después de lo cual se colocan en un molde de metal acoplado caliente. Entonces se cierra la prensa hidráulica y el CMP fluye uniformemente a presión (1 000 psi) a través del molde para moldear el producto final. A veces se puede inyectar un recubrimiento dentro del molde a la mitad de la operación de prensado para mejorar la calidad de la superficie de la pieza de CMP. PROCESOS DE MOLDE CERRADO PARA MATERIALES COMPUESTOS DE PLÁSTICO Proceso de pultrusión continua La pultrusión continua se usa para fabricar plásticos reforzados con fibras para obtener piezas con sección transversal constante, como perfiles estructurales, vigas, canales, conductos y tuberías. En este proceso, las fibras de hebra continua se impregnan en un baño de resina y luego se hacen pasar por un dado de acero caliente donde se le da forma al material terminado. Es posible alcanzar resistencias muy altas con este material por la alta concentración de fibras y su orientación, paralela a la longitud del material sometido a tensión. PROCESOS DE MOLDE CERRADO PARA MATERIALES COMPUESTOS DE PLÁSTICO Moldeo por transferencia de resina (RTM) El moldeo por transferencia de resina (RTM) permite fabricar formas complejas con materiales compuestos reforzados por fibras sin incurrir en altos costes de utillaje. Se utilizan moldes cerrados de dos partes normalmente, hechos de polímeros reforzados con vidrio o aleaciones ligeras, con puntos de inyección y agujeros de ventilación para permitir el escape de aire. El refuerzo, ya sea en forma de tejido de fibras cortado a medida o como material preimpregnado, se sitúa en el interior del molde, posteriormente cerrado y fijado. Un sistema de resina de baja densidad (normalmente poliéster) es mezclado mecánicamente e inyectado a baja presión (hasta 2 MPa), con los conductos abiertos para que el aire pueda escapar. A continuación, se deja curar el molde a temperatura ambiente. La fluidez de la resina junto a la baja presión de inyección permite que la vida útil de la maquinaria sea larga y el proceso de bajo coste. Este proceso hace uso de una bomba de inyección para resinas. APLICACIONES 52 INDUSTRIA AEROESPACIAL Se utilizan compuestos termoendurecibles para alas, fuselajes, mamparos y otras aplicaciones en aplicaciones aeroespaciales comerciales, civiles y militares. INDUSTRIA AEROESPACIAL Una nueva empresa italiana está fabricando el primer avión deportivo ligero monomotor del mundo compuesto casi en su totalidad por polímero reforzado con fibra de carbono (CFRP). NASHERO dice que su avión de dos asientos y alto rendimiento. “Para nosotros, un alto rendimiento implica un consumo de combustible extremadamente bajo para la distancia recorrida y un impacto ambiental extremadamente bajo”, dice Naresh Sharma, CEO de la compañía. El nuevo avión CFRP tendrá emisiones significativamente más bajas que los automóviles híbridos de bajas emisiones en una milla por asiento. Los compuestos ofrecen varias ventajas sobre las aleaciones de aluminio que se utilizan normalmente en la construcción de aviones pequeños. Son de menor peso y resisten la corrosión, pero al mismo tiempo tienen una excelente resistencia a la fatiga y rigidez. INDUSTRIA AUTOMOTRIZ BMW muestra el potencial de los compuestos dentro de un vehículo. BMW optó por usar CFRP para la sección de pasajeros. El material es tan fuerte como el acero, pero la mitad del peso. Para lograr un peso ligero, el modelo se diseñó desde cero y utiliza CFRP tanto en su estructura interna como en la carrocería del vehículo. El techo compuesto está hecho de fibra de carbono reciclada. INDUSTRIA ENERGÍA Dos nuevas adiciones a la Torre Eiffel, turbinas eólicas ubicadas dentro del andamio a 400 pies sobre el suelo, han hecho que el monumento icónico sea un poco más ecológico. El giro de las palas compuestas de fibra de vidrio de las turbinas produce suficiente energía eólica para satisfacer las necesidades eléctricas de la tienda de souvenirs, los restaurantes y las exhibiciones históricas en el primer nivel del monumento. INDUSTRIA DE LA CONSTRUCCIÓN El diseño combinó una estructura icónica en forma de mástil central y un cajón con dos vanos de FRP en forma de ala que se levantan simultáneamente para permitir el paso del tráfico de embarcaciones. Las dos cubiertas del puente tienen 30 metros de largo cada una y solo 6 metros en su punto más ancho, creando un perfil esbelto y elegante, especialmente cuando se levantan las alas. Para cumplir con la dinámica longitudinal y de torsión, las cubiertas se fabricaron utilizando una mezcla de materiales: son predominantemente fibra reforzada con vidrio y resina epoxi, además de cuatro tablas compuestas de fibra reforzada con carbono colocadas en esquinas clave para mejorar la rigidez longitudinal. INDUSTRIA DE TANQUES Y TUBERÍAS Una nueva planta desalinizadora de Poseidon Water está suministrando hasta 50 millones de galones de agua potable de alta calidad a 300.000 residentes del norte del condado de San Diego. La tubería compuesta es un elemento clave con una gran resistencia a la corrosión, el polímero reforzado con fibra de vidrio (GFRP) ofrece una mayor resistencia y se expande menos que la tubería alternativa de polietileno de alta densidad (HDPE). INDUSTRIA DEPORTIVA La industria marítima ha visto su parte de botes livianos e inflables, pero un bote rígido y plegable es algo nuevo. Las 11 piezas de las embarcaciones de 12 pies de su empresa se pueden ensamblar con conexiones de "clic rápido" en solo un minuto. La estructura compuesta de la embarcación la hace lo suficientemente liviana para que dos personas la manejen fácilmente; pesa solo 132 libras. El casco es un sándwich compuesto, con una espuma de alta densidad de calidad aeroespacial unida en su lugar entre dos capas de fibra de vidrio reforzada con epoxi. Las áreas de desgaste como la quilla y el riel de la caña obtienen una capa superior hecha de una combinación de poliuretano termoplástico (TPU) y acrilonitrilo butadieno estireno (ABS). Se utilizó el laminado manual. INDUSTRIA DE TRANSPORTE Un equipo de investigación de la sede estadounidense de Volvo Group Truck Technology está investigando el uso de compuestos ligeros en la fabricación de paneles de carrocería de camiones. Se están asociando con Arkema, un fabricante de resinas, para desarrollar un material que incluye un sistema de resina de polipropileno reforzado con fibra de carbono reciclada (rCF). El uso de este material junto con otros cambios podría ayudar a reducir el peso de un camión hasta en un 29 por ciento. Volvo utiliza un proceso de infusión al vacío para moldear las piezas rCF, que luego se someten a calor y presión para su curado. Debido a que la fibra de carbono es tan fuerte, solo se necesitan 2.5 libras para lograr una resistencia a la tracción de 5,000 psi. Debido a la reducción de peso, el material rCF es una alternativa económica a los materiales tradicionales. Además, las piezas rCF son 4,5 veces más resistentes que las piezas comparables. El uso de fibra de carbono reciclada en lugar de fibra de carbono virgen también reduce los costos y mantiene los materiales fuera del vertedero. Además, las piezas rCF se pueden reciclar cuando han llegado al final de su vida útil. REFERENCIAS • Callister, W. D., & Rethwisch, D. G. (2018). Materials science and engineering: an introduction (Vol. 9). New York: Wiley. • Smith, William F., et al. Fundamentos de la ciencia e ingeniería de materiales. México, DF: McGraw-Hill, 2006. • Newell, J. (2010). Ciencia de materiales-aplicaciones en ingeniería. Alfaomega Grupo Editor. • Zweben, C.H. (2005). Encyclopedia of Condensed Matter Physics || Composites: Overview. , (), 192–208. doi:10.1016/b0-12-369401-9/00545-3 61

Anuncio

Documentos relacionados

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados