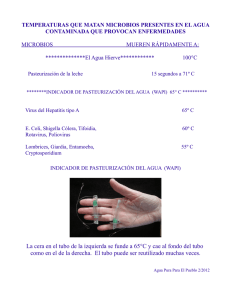

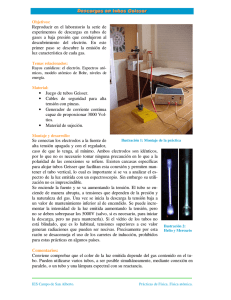

INTERCAMBIADORES DE TUBOS CONCENTRICOS PROCESOS DE TRANSFERENCIA DE CALOR 4AM2 FIGUEROA GONZALEZ EDUARDO TORRES GUTIERREZ LUIS DAMIAN VACA GARCÍA RODRIGO ÍNDICE 1 ¿Qué es un tubo concentrico? ¿Qué es un intercambiador de tubo concentrico ? 2 Fundamentos de operación 3 Partes principales 4 Funcionamiento 5 Modelo Matematico 6 Articulo (Pasteurización, recuperación de calor) : Resumen, Objetivos, Resultados, Diagramas, Análisis y Conclusiones. 7 Articulo (Pasteurización "casera") : Resumen, Objetivos, Resultados, Diagramas, Análisis y Conclusiones. 8 Bibliografía 1. ¿QUÉ ES UN TUBO CONCÉNTRICO? Consiste en una serie de tubos dentro del intercambiador de calor por donde circula el agua caliente. El agua de enfriamiento circula por el espacio que existe entre los tubos internos y la carcasa. a) Paralelo b)Contracorriente (Cengel, 2007) 1. ¿QUÉ ES UN INTERCAMBIADOR DE TUBO CONCÉNTRICO? Permite el estudio de la transferencia de calor entre el agua caliente que circula por un tubo interior y el agua fría que circula por la zona anular entre el tubo interior y el tubo exterior. (Edibon, s. f.) 2. FUNDAMENTOS DE LA OPERACION Se basa en el principio de transferencia de calor por conducción. Los dos fluidos involucrados, generalmente uno caliente y otro frío, fluyen a través de los espacios anulares entre los tubos concéntricos. El fluido caliente se introduce en el espacio anular más grande, mientras que el fluido frío fluye dentro del tubo interior. A medida que ambos fluidos circulan, se produce una transferencia de calor a través de la pared del tubo, donde el calor se transfiere desde el fluido caliente al fluido frío. (Universidad Santo Tomás, 2014) # Componente 1 Prensaestopas tubo exterior 2 T de conexión 3 Unión roscada 4 Codo en U 5 Prensaestopas tubo interno 6 Tubo conector 7 Tubo interior 8 Entrada tubo interno 9 Salida tubo externo 10 Prensaestopas de paso 11 Entrada tubo externo 12 Tubo externo 13 Salida tubo externo 3. PARTES PRINCIPALES (Universidad Santo Tomás, 2014) 4. FUNCIONAMIENTO La transferencia de calor ocurre debido a la diferencia de temperatura entre los fluidos y la conductividad térmica de la pared del tubo. La pared del tubo actúa como un medio conductor, permitiendo que el calor se transfiera de un fluido al otro. La eficiencia del intercambio de calor en un intercambiador de calor de tubos concéntricos depende de varios factores, como la diferencia de temperatura entre los fluidos, el flujo de los fluidos y las propiedades termofísicas de los mismos, así como el diseño del intercambiador de calor. (Edibon, s. f.) 5. MODELO MATEMATICO Condiciones: Los fluidos son fluidos Newtonianos, es decir, siguen la ley de Fourier para la conducción del calor. Los fluidos están en régimen estacionario = tempets. ctes. No hay pérdidas de calor al medio ambiente. 1 1. Ecuación de conducción de calor en el tubo interior: Q₁ = U₁ * A₁ * (T₁ - T₂) 2. Ecuación de conducción de calor en el espacio anular: Q₂ = U₂ * A₂ * (T₃ - T₄) 3.Balance de energía para los fluidos: Para el fluido caliente: mc * Cp * (T₁ - T₂) = Q₁ 5. MODELO MATEMATICO 3. Balance de energía para los fluidos: Para el fluido caliente: mc * Cp * (T₁ - T₂) = Q₁ 1 4. MLDT: Se utiliza para determinar el área de transferencia de calor necesaria y, por lo tanto, el tamaño del intercambiador de calor. MLDT = (ΔT₁ - ΔT₂) / ln(ΔT₁ / ΔT₂) 6. ARTICULO PASTEURIZACION, RECUPERACIÓN DE CALOR La pasteurización es un proceso térmico utilizado para eliminar o inactivar microorganismos en los alimentos, lo que ayuda a prolongar su vida útil y garantizar la seguridad alimentaria. En la pasteurización, los alimentos se calientan a una temperatura específica durante un período determinado y luego se enfrían rápidamente. (CENGEL, 2007) INTRODUCCIÓN Los intercambiadores de calor de tubos concéntricos son ampliamente utilizados en los sistemas de pasteurización debido a su eficiencia y capacidad para calentar y enfriar los alimentos de manera rápida y efectiva. Estos intercambiadores permiten un intercambio de calor eficiente entre los productos alimenticios y el medio de calentamiento o enfriamiento, que puede ser vapor, agua caliente, agua fría o refrigerante, según el proceso específico. Durante el proceso de pasteurización, los alimentos son generalmente bombeados a través del tubo interior del intercambiador de calor de tubos concéntricos, mientras que el medio de calentamiento o enfriamiento circula en el espacio anular más grande. A medida que los alimentos pasan a través del tubo interior, se produce una transferencia de calor desde el medio de calentamiento o enfriamiento hacia los alimentos, elevando o reduciendo su temperatura según sea necesario. INTRODUCCIÓN El diseño concéntrico de los tubos permite una superficie de transferencia de calor más grande, lo que facilita una transferencia de calor más eficiente y rápida. Además, la dirección opuesta del flujo de los fluidos en los tubos concéntricos mejora aún más la eficiencia del intercambio de calor. La pasteurización mediante intercambiadores de calor de tubos concéntricos se aplica en diversos productos alimentarios como jugos, leche, salsas, sopas, purés, entre otros. Los parámetros de temperatura y tiempo de pasteurización varían según el tipo de alimento y los requisitos de seguridad alimentaria establecidos por las autoridades reguladoras. Los intercambiadores de calor de tubos concéntricos desempeñan un papel fundamental en el proceso de pasteurización de alimentos al permitir una transferencia eficiente de calor, lo que garantiza la seguridad y calidad de los productos alimenticios al tiempo que se maximiza su vida útil. INTRODUCCIÓN La recuperación de calor utilizando intercambiadores de calor de tubos concéntricos es una práctica común en la industria alimentaria. Este proceso implica aprovechar la energía térmica residual de los flujos de desecho o subproductos para precalentar o calentar otros flujos de proceso, lo que resulta en ahorro de energía y costos. Los intercambiadores de calor de tubos concéntricos se utilizan en la recuperación de calor debido a su diseño eficiente y capacidad para transferir calor entre dos fluidos. En este caso, el fluido caliente, que contiene el calor residual, circula a través del tubo interior, mientras que el fluido que necesita ser calentado o precalentado fluye en el espacio anular más grande. El calor residual contenido en el fluido caliente se transfiere a través de la pared del tubo hacia el fluido que se está calentando o precalentando. A medida que ambos fluidos circulan en direcciones opuestas, se maximiza la transferencia de calor y se logra una mayor eficiencia energética. (CENGEL, 2014) METODOLOGÍA FIGURA 1: Se aprecia el esquema de generación de vapor, en el cual el fluido producido por las calderas es aprovechado para la el calentamiento a través de los tubos concéntricos. La recuperación de calor mediante intercambiadores de calor de tubos concéntricos ayuda a reducir el consumo de energía y los costos operativos, al tiempo que contribuye a una mayor sostenibilidad ambiental al aprovechar el calor residual en lugar de desecharlo. Figura1: Metodología de la leche (CENGEL, 2001) METODOLOGÍA FIGURA 2: Con el objetivo de determinar las temperaturas superficiales de los diferentes elementos, se emplea un termómetro digital. La acción de determinación de las temperaturas superficiales se realiza sobre tres puntos diferentes (T1, T2, T3) de la superficie de cada tubo concéntrico. El análisis se basa en la obtención de temperaturas en los tubos concentricos que se analizan durante un tiempo estimado de la pasteurización de la leche Figura2: Termómetro digital (CENGEL, 2001) RESULTADOS ENUNCIADO Se calienta agua, con un flujo másico de 3.78 kg/s, de m7.78 a 54.44°C dentro de un intercambiador de calor de tubos y coraza a contracorriente. En el lado de la chaqueta se utiliza un paso en el que 1.892 kg/s de agua se utilizan como liquido de calentamiento, y los cuales entran al intercambiador a 93.33°C. El coeficiente de transferencia de calor total es 1419 W/(m^2°C) y la velocidad promedio del agua dentro de los tubos, de 1.905 de diámetro, es de 0.366 m/s. Debido a restricciones de espacio, la longitud de los tubos no debe superar los 2438m. Tome F igual a 0.88 (Cp a 55°C: 4.160Kj/kg(°C)) Calcule el número de pasos en la tubería, el número de tubos por paso y la longitud de los tubos, de acuerdo con esta restricción de espacio ENUNCIADO CONTRACORRIENTE CONTRACORRIENTE CONTRACORRIENTE CONTRACORRIENTE CONTRACORRIENTE AREA DE TRANSFERENCIA DE CALOR AREA DE TRANSFERENCIA DE CALOR DIAGRAMA DE FLUJO ELABORACIÓN DE LECHE PASTEURIZADA 7. ARTICULO PASTEURIZACIÓN "CASERA" INTRODUCCIÓN/RESUMEN. El proceso de pasteurización consiste en el calentamiento de líquidos hasta una temperatura tal que permita la eliminación de los microorganismos patógenos y de esta forma de extender el tiempo vida útil. El tiempo de pasteurización es un limitante importante, ya que si el tratamiento térmico es excesivo el producto pierde su valor nutritivo y puede incluso contraer características desagradables en su gusto, aroma, color y textura. OBJETIVOS. El objetivo de este trabajo o articulo es la optimización de la pasteurización artesanal de leche. Para validar dichos modelos de simulación se realizó la pasteurización artesanal de jugo de naranja y se midieron las temperaturas dentro y fuera del sachet del producto mediante termocuplas y termómetros durante el proceso de pasteurización. (Martinez & Rosenberg, 2013) METODOLOGIA MODELO MATEMATICO La pasteurización se realiza en una olla de 50 litros de capacidad máxima (que permite efectuar la pasteurización artesanal de 10 sachets de 1 un litro de leche ó cítricos), los sachets son de polietilenos de 0,2 mm de espesor, el elemento calefactor es una resistencia eléctrica de 2000 W Para resolver el problema se plantearon las ecuaciones de: •Conservación de la masa. • Conservación del momento. • Conservación de la energía. RESULTADOS ANALISIS Para que el producto experimente las condiciones adecuadas de pasteurización, el agua de la olla se podría mantener entre 65 ºC y 70 ºC, con lo cual el tiempo de pasteurización sería como mínimo de 37,2 minutos y como máximo de 43,3 minutos. Ya que se debe incluir el período de precalentamiento del sachet, que contiene leche a temperatura ambiente. Si el líquido del sachet está a 25 ºC y se lo sumerge en el agua caliente a temperaturas entre 65 ºC y 70 ºC, demora como mínimo 7,17 minutos y como máximo 13,30 minutos en llegar a la temperatura deseada, de esta manera se podrían alcanzar los 30 minutos requeridos para la pasteurización. CONCLUSIONES A mayor temperatura del baño térmico el tiempo de precalentamiento es menor, sin embargo la diferencia de temperaturas dentro del sachet es mayor y por lo tanto puede disminuir calidad el producto. Se pudo determinar que el tiempo de pasteurización debe ser de 51,7 minutos si el agua para efectuar la pasteurización se mantiene a 65ºC. El empleo del modelo desarrollado es aceptable, permite predecir la evolución de las temperaturas en alimentos líquidos envasados en recipientes de plástico para procesos térmicos equivalentes y, por consiguiente, el diseño y optimización de los mismos. 9. BIBLIOGRAFÍA Edibon. (s. f.). Intercambiador de Calor de Tubos Concéntricos Ampliado para TICB | EDIBON ®. https://www.edibon.com/es/intercambiador-de-calor-de-tubos-concentricos-ampliado-para-ticb Universidad Santo Tomás. (2014). Diseño y fabricación de un intercambiador de calor de tubos concéntricos para los Laboratorios de Termofluidos de la Universidad Santo Tomás. Área de Termofluidos y Energía. F. C. Oscar Bastilla, «Diseño y construccion de un intercambidor de calor para practicas de laboratorio,» Bogotá, 2011. F. P. Incropera, «Fundamentos de transferencia de calor, 4a. ed.,» Ciudad de México, Pearson, 1999, pp. 19,20,21. Y. A. Cengel, «Transferencia de calor y masa: un enfoque práctico 3ra ed.,» México, McGrawHill, 2007, pp. 3,4,17. A. F. Mills, «Transferencia de Calor,» Los angeles, California, Mc Graw Hill, 1995, pp. 2,4 J. A. Manrique, «Transferencia de calor, 2da ed.,» Ciudad de Mexico, Alfaomega, 2002. R. Bird, «Fenomenos de transporte 2da edición.,» Wisconsin, Limusa Wiley, 2006 Martinez, A., & Rosenberg, M. (2013). MODELADO NUMÉRICO DE PASTEURIZACIÓN ARTESANAL DE LECHE Y JUGOS NATURALES. Mecánica Computacional, 32, 2485-2501.