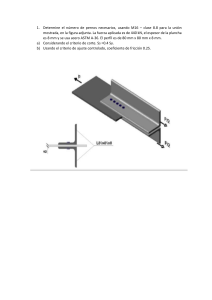

Cuchilla o racla Esquema de impresión Anilox Cilindro porta - clisés Cilindro de contra - presión Fuente de tinta Soporte En su forma más simple y común, el sistema flexográfico está compuesto de la siguiente forma: CILINDRO DOSIFICADOR O ANILOX La superficie de este cilindro está completamente grabado con finísimas celdas. Este cilindro es otra pieza importante en el tren de rodillos completo que se usan para hacer impresión flexográfica. El cilindro puede ser grabado mecánicamente, revestido con cromo, grabado mecánicamente y revestido con cerámica o puede ser acero simple cromado hasta un acabado mate o revestido con cerámica. Este rodillo en efecto ayuda a distribuir el volumen deseado de tinta en las planchas de impresión de caucho o sintéticas. Celda de pirámide invertida La forma de celda grabada mecánicamente en el rodillo, de uso más común en impresión flexo tiene la forma de una pirámide invertida. Cada celda sobre la superficie total del rodillo es un duplicado exacto de todas las otras celdas. Por tanto es posible matemáticamente calcular la capacidad volumétrica de tinta que pueden llevar estos rodillos. Primero se deben conocer las medidas correctas del tipo de celda que se planea usar. Las siguientes dimensiones son necesarias para la aplicación de la fórmula apropiada. A1-abertura superior de la celda D Profundidad de la celda A2-abertura inferior de la celda Celda piramidal invertida 1 Ancho de la pared CALCULO DEL VOLUMEN DE LA CELDA _________ Volumen: D/3 (A1 + A2 + √ A1 X A2) Donde: D = Profundidad de la celda A1 = Área de la apertura A2 = Área de la base de la celda Esta fórmula produce el volumen de la celda total en micrones cúbicos. Guía para uso con el sistema de dos rodillos (anilox y de caucho): 120 / 140P: Para altos volúmenes de tinta sobre papeles muy absorbentes. 150P: Un volumen intermedio que se usa con materiales absorbentes cuando la impresión se empasta con la retícula anterior o queda carente de detalles con la retícula de la celda piramidal 165. 165P: Generalmente el estándar industrial para pruebas iniciales de operación con papeles no recubiertos, corrugado y material para bolsas kraft natural o blanqueado. Esta selección puede variar si se usan tintas basadas en solventes o agua. 180P: Estándar usado ampliamente para impresión de línea, para tintas sólidas o basadas en agua y solventes, sobre materiales no absorbentes y sobre cartón o cartulina esmaltada. 200P: Usada para trabajo de línea medios a muy finos y para algunos trabajos en serigrafía principalmente sobre película / lámina de aluminio / papel esmaltado. No se recomienda usar tintas metálicas. 200 P/ mayores:Los grabadores pueden suministrar retículas hasta 700, así como configuraciones geométricas especiales a pedido que llenen requerimientos específicos. Estas retículas tan finas se usan para trabajos de línea extrafinos, reversos y donde se pueden usar tintas "process" con retículas finas tales como 100/ 133/ 187/ 200. Usualmente estos grabados tan finos se usan con cuchillas / raclas de ángulo invertido y con tintas con viscosidad mayor de lo normal. Celda cuadrangular Esta celda es similar a la piramidal, excepto por algunas diferencias mínimas. La celda cuadrangular posee paredes superficiales más afiladas y su base es truncada. El ángulo de las paredes de la celda es más vertical y las características de flujo de la tinta son algo diferentes para el uso de este tipo de celda lo cual hace un poco improbable que se pueda imprimir con tintas de secado muy rápido. Este tipo de grabado se usa mejor en operaciones con cuchilla / racla de ángulo invertido. 2 120/ 140Q: Rango estándar que se usa en impresión de corrugados usando cuchillas / raclas de ángulo invertido. 150Q: Retícula muy popular para aplicación directa o dar efectos grabados sobre películas, láminas de aluminio y papel esmaltado no absorbente. 165Q: Usado algunas veces para blanco opaco sobre películas con cuchillas / raclas de ángulo invertido. 200Q / mayores: Para la mayoría de los trabajos de línea medios a extrafinos y para impresión de policromías sobre películas usando cuchillas / raclas de ángulo invertido. Recuerde que entre más alto sea el número de celdas, usualmente es menor el volumen de tinta que se puede trasportar Celda tri-helicoidal Las celdas tri-helicoidales se usan generalmente en unidades de recubrimiento y laminación donde se requieren condiciones específicas y las viscosidades que se trabajan son muy altas. Estas celdas se usan generalmente con cuchillas / raclas de ángulo invertido y el recubrimiento se coloca directamente sobre el sustrato. Algunas veces las tintas altamente tixotrópicas tales como tintas fluorescentes pueden ser aplicadas en mejor forma con este tipo de grabado. 180/ 230TH: Se usan ocasionalmente para requerimientos especiales de las prensas flexográficas como para minimizar problemas de estriaciones, formación de espuma o con tintas cortas de cuerpo. Hasta la introducción de recubrimientos de cerámica moldeados, el recubrimiento de cromo era la principal barrera protectora que se usaba sobre las celdas recién grabadas mecánicamente. Este cromo duro se puede depositar hasta un espesor máximo de 0,0005 pulgadas manteniendo aún su uniformidad. Por encima de este espesor el cromo desarrolla irregularidades ("ramas") y nódulos que distorsionan el diseño geométrico tan fino de cada celda particular, además de que se les suministra a las celdas características de descarga de la tinta extremadamente diferentes. La industria necesitaba cromo mucho más fuerte y denso. El resultado final es una situación intermedia que produzca la superficie más dura posible en el punto más denso para ayudar a resistir la penetración de óxidos que producen corrosión y picaduras en el rodillo. Algunos fabricantes aplican una microcapa de cianuro de cobre como barrera a la corrosión. Rodillos anilox de cerámica El metal debe ser de acero. Se deben remover todos los recubrimientos y grabados que se haya hecho anteriormente y si se requiere (para restablecer el diámetro apropiado) el rodillo se debe rellenar con acero inoxidable u otras aleaciones para prepararlo para grabación o para recubrirlo con cerámica. Los muñones del rodillo y la superficie de los cojinetes se reparan en la forma requerida y luego se usan técnicas patentadas de adhesión y recubrimiento para aplicar la cerámica dura y fuerte. 3 Los rodillos recubiertos de cerámica comunes se preparan generalmente para el recubrimiento moldeado rellenándolos con acero inoxidable y otras aleaciones las cuales luego son pulidos hasta lograr la textura final apropiada. Este material es usualmente óxido de aluminio - dióxido de titanio y su color es usualmente azul grisáceo. El recubrimiento usualmente está entre 0,005 y 0,010 pulgadas de espesor y se rompe únicamente debido a un: impacto tan duro que sea capaz de mellar el metal que está debajo de la cerámica. El volumen de tinta depositado se controla variando la finura del grano del material de pulimento usado. Se mide por el R.C.M. (raíz cuadrada media) el cual será equivalente a un rodillo recubierto de cromo similar, grabado mecánicamente. Así, R.C.M Grabado de cromo equivalente 50 220/550P 125 165P 225 120/140P Sin embargo el rango de dinas (tensión superficial) que se encuentra en las superficies de la cerámica puede ser diferente. Algunas pruebas han mostrado que se encuentra en el rango de 68-80 dinas. Por eso las tintas actualmente usadas probablemente permanecen hidrofílicas con respecto al rodillo de cerámica en vez de romperse y dispersarse hacia la plancha de impresión como sucedería en un rodillo grabado recubierto de cromo; hidrofóbico que tiene un rango de 34 a 36 dinas. El dinaje óptimo (o tensión superficial) usado en los sistemas actuales esta entre 43 y 45 dinas. Desarrollos recientes de polvos extra finos han permitido a las fábricas grabadoras recubrir rodillos grabados con cerámica hasta 220 retículas sin distorsión de la configuración geométrica de las celdas individuales. Estos rodillos tienen una apariencia grisácea y a medida que se van gastando adquieren un brillo similar al exhibido por los rodillos grabados en cromo. El recubrimiento es carburo de tungsteno cuyas partículas tienen una dureza mucho mayor que la del recubrimiento de cromo y por lo tanto es especialmente recomendado para uso con cuchillas metálicas de ángulo invertido. Este tipo de rodillo se usa principalmente para corrugado y otras aplicaciones de impresión sobre papel. El número de retícula indica el número de celdas por pulgada lineal. El volumen de tinta que se aplica con las varias retículas depende del número de celdas y la forma y volumen de cada celda individual. Las cantidades promedio para cada número de retícula listada muestra el peso de sólido seco que resulta de aplicar un material que pesa 8 libras por galón en solución a una resma de 500 hojas de 24" x 36", de 3000 pies con 100% de cobertura. Aunque estos datos constituyen una guía útil, los resultados que se obtienen en la realidad dependen siempre de una combinación de variables tales como tipo y acabado del material, tensión superficial y características de descarga del fluido, tipo y velocidad del equipo de impresión o recubrimiento y condiciones atmosféricas. CUCHILLA O RACLA Adicionalmente al dosificador de tinta entre el cilindro de tinta y el cilindro anilox, es posible adicionar una “cuchilla doctor” o “racla” para eliminar, el exceso de tinta sobre la superficie del anilox, justamente antes del punto de contacto. El propósito de esta es asegurar un entintaje controlado de la plancha. 4 RODILLO DEL TINTERO Una definición que podría describir a la mayoría de los "rodillos de caucho" es que son un núcleo o una barra simple recubierta con una sustancia cauchosa o elastomérica. El recubrimiento puede variar en espesor desde unas pocas milésimas de pulgada a una pulgada o más de material recubridor. Los rodillos en sí mismos varían desde dimensiones fraccionadas hasta más de seis pies de diámetro y 30 de largo. La definición anterior deja una palabra por definir, la palabra elastómero. Esta palabra está conformada de dos palabras "elástico" y "polímero". Un material elástico es aquel capaz de recuperar su tamaño y su forma después de haber sido sometido a deformación. Polímero es un término usado para describir un compuesto químico o mezcla de compuestos químicos formados principalmente de muchas unidades estructurales repetidas. Esto es, un elastómero es un polímero con propiedades elásticas. Los términos caucho y elastómero se usarán indistintamente en esta discusión. Es necesario señalar sin embargo, que no todo caucho es elastomérico por naturaleza. Por ejemplo: caucho muy duro, tal como el usado para bolas de boliche y cajas de baterías, se usa a menudo como recubrimiento de rodillos. Aunque es un caucho, debido a su dureza no se puede deformar sin causarle un daño permanente. Formulación de caucho para rodillos Un rodillo de caucho debe operar exitosamente en su ambiente propio y debe estar dentro de un rango. La tarea de seleccionar el material apropiado con las propiedades requeridas para cada aplicación es un proceso complejo. Uno se puede dar cuenta de la complejidad que se presenta al formular un caucho cuando se considera la amplia variedad de elastómeros disponibles para recubrimiento de rodillos, cada uno con un conjunto propio de características especiales acopladas a diversas limitaciones así como la amplia variedad de compuestos aditivos existentes tales como antioxidantes, aceleradores, curadores, pigmentos, rellenos extensores y reforzadores, plastificadores, etc. Usualmente el elastómero se selecciona para una aplicación específica con base en condiciones ambientales. Rara vez se encuentra una aplicación en que se deban satisfacer sólo una o dos condiciones. En la mayoría de los casos hay que satisfacer varias condiciones. Frecuentemente no todas las propiedades deseadas se pueden encontrar en un sólo elastómero y se debe hacer un compromiso con respecto a tales propiedades. Por ejemplo, considere una aplicación que requiera una buena resistencia a la abrasión para temperaturas de servicio en exceso de 300°F, máxima dureza de 30 en escala del durometro y resistencia a los vapores de un solvente alifático. Es muy difícil lograr todas estas propiedades en un sólo elastómero y será necesario hacer algún compromiso con respecto a algunas de estas propiedades. Algunas propiedades de los elastómeros se pueden mejorar por medio de formulaciones. Usualmente la resistencia a la abrasión se puede mejorar usando rellenos altamente reforzantes, la resistencia o deterioro por calor usando anti-oxidantes, resistencia al ozono por el uso de anti-ozonantes, propiedades de compresión y dureza también pueden ser mejoradas, aunque usualmente esto se logra sacrificando otras propiedades. Por ejemplo, la adición de plastificante produce reducción en la dureza pero a costa de otras propiedades como resistencia a la tensión. Proveedores de rodillos de caucho modernos usan técnicas científicas computarizadas para resolver problemas de formulación. Se usan frecuentemente experimentos diseñados estadísticamente cuyos resultados se analizan a través de computador. Ecuaciones de respuesta derivadas por el uso de técnicas de análisis de regresión se usan para optimizar las propiedades deseadas y para producir gráficos bidimensionales de respuesta a partir de resultados de computador. 5 Propiedades del caucho: Memoria o resistencia "set" Cuando un elastómero se deforma no retorna completamente a su configuración original. La cantidad de deformación residual se conoce como "set". Esta usualmente se expresa como un porcentaje ya sea de la dimensión original o de la deformación original. Resistencia a la abrasión: (Desgaste) Esta propiedad es difícil de evaluar y a menudo los resultados de las pruebas de ensayo son engañosos. Las especificaciones de la Asociación americana para la prueba de materiales (ASTM) indican que no existe relación entre estas pruebas y el comportamiento durante servicio real y afirma: "El significado que se le dé a los resultados puede ser únicamente determinado por cada laboratorio dependiendo de su problema particular". A menudo compuestos de caucho que tienen excelente resistencia a la abrasión en una aplicación tienen una pobre resistencia en otra aplicación. La mejor prueba de abrasión es aquella que duplique todas las condiciones del ambiente de servicio real. Resiliencia: (Rebote) Resiliencia es la razón entre la energía retornada y la suministrada. A menudo se usa el término rebote intercambiado con resiliencia. Esta propiedad se expresa usualmente como porcentaje de recuperación o rebote. Dureza Probablemente no hay ningún otro producto que sea manufacturado en tan amplio rango de dureza que el recubrimiento para rodillos. El recubrimiento puede ser cualquier material polimérico o elastomérico lo cual cubre todos los plásticos, y cauchos naturales y sintéticos. Los recubrimientos se suministran en un rango desde tan duros como el hueso en un extremo de la escala hasta de consistencia gelatinosa en el otro extremo. Este rango de durezas se requiere a causa del amplio rango de procesos en que utilizan los rodillos recubiertos. La dureza del recubrimiento del rodillo es el único criterio de fácil obtención que puede indicar las características de deflexión por compresión de tal rodillo durante su uso. Estas características de deflexión por compresión definen el ancho del "nip" y en consecuencia el tiempo durante el cual el material que se está procesando se encuentra bajo presión así como la firmeza del contacto entre el rodillo y el material. La densidad del caucho es una medida de su dureza expresada por un número que indica la resistencia de la superficie a la penetración de un mecanismo de medida calibrado. El término "densidad" es muy usado comercialmente, aunque probablemente el término "dureza" es técnicamente más correcto. Hay tres patrones de densidad del caucho usados comúnmente, todos los cuales denotan la densidad por un número seguido del nombre del patrón como por ejemplo "50 plastómetro" o "25 densímetro" o "75 durómetro". El plastómetro es considerado el más preciso de los instrumentos ya que no es operado manualmente, lo cual elimina cualquier error humano. En el método, una bola de acero usualmente de 1/8" de diámetro es presionada contra el caucho por un peso de un kilogramo. La escala registra la depresión en el caucho la cual se lee como un número. Cada 0,001 pulgadas de penetración corresponden a 2,54 puntos sobre la lectura del plastómetro. El densímetro Adams es un instrumento manual, el cual comprime un alfiler redondeado que se proyecta a través de la base del medidor y que está conectado a través de un resorte al indicador de la escala. Al igual que el plastómetro, los números más altos indican el caucho 6 más blando. Las lecturas del densímetro son aproximadamente la mitad de las del plastómetro. El durómetro Shore se parece al densímetro pero difiere en que los números más altos indican mayor densidad y en que utiliza un alfiler comprimido ahusado en vez de redondeado. Este es uno de los instrumentos usados más ampliamente. El caucho es más duro cuando está frío y se ablanda cuando se calienta. Los datos de densidad del caucho son válidos a una temperatura de 70°F. Puesto que la temperatura de las plantas industriales fácilmente varía entre 60 y 90°F y probablemente muy rara vez es 70°F, se permite comúnmente una tolerancia de 5 puntos entre la densidad especificada en el pedido y la densidad del rodillo despachado por el fabricante Esta diferencia no es significativa y no afecta la acción del rodillo durante su servicio. Ello indica, sin embargo, que los rodillos no se deben especificar con un valor de densidad tomado a temperaturas extremas, la dureza debe tomarse preferiblemente a 70°F. Con todo tipo de caucho se debe evitar temperaturas de congelamiento las cuales hacen el material quebradizo lo cual causa serios agrietamientos, especialmente en caucho duro. En un rodillo de caucho frío se debe esperar hasta que llegue lentamente a la temperatura ambiente antes de aplicarle cualquier presión. CILINDRO PORTA CLISÉ El cilindro porta clisé es generalmente un cilindro de acero colocado entre el cilindro anilox y el cilindro de contra presión. Las planchas o fotopolímeros se pegan a este cilindro mediante cinta bifaz. El diámetro del cilindro porta clisé, incluyendo la cinta doble faz y el fotopolímero debe ser igual al diámetro primitivo del piñón de mando. Por esta razón el cilindro porta clisé, para una longitud de repetición debe tener un diámetro reducido, tal que esto permita acomodar la cinta bifaz y el fotopolímero. CILINDRO DE CONTRA PRESIÓN Es un cilindro metálico pulido, el cual sirve como soporte al sustrato cuando este se pone en contacto con la plancha. 7 Máquina flexográfica En una máquina flexográfica, al igual que otros sistemas de impresión rotativa, se puede encontrar: la sección de porta-bobinas, cuerpos impresores, sistema de secado y el sistema de salida. En impresión flexográfica, podemos encontrar tres tipos básicos de prensas: convencionales o de torre, cilindros de impresión central o satelital, y prensas en línea. En la prensa convencional, las estaciones de color individual están agrupadas o apiladas una encima de otra a uno o a ambos lados de la estructura principal de la prensa. Estas prensas se manufacturan con una a ocho estaciones de color, aunque la más común es la prensa de seis colores. Cilindro de contrapresión Cilindro tomador de tinta Cilindro porta- clisé Cilindro anilox Batea de tinta En la prensa de tambor central o satelital, soporta todas las estaciones de color alrededor de un solo cilindro de impresión de acero, montado en la estructura principal de la prensa. La más común es la prensa de seis colores; también se encuentran prensas de cuatro colores y algunas hasta de ocho colores. Horno de secado, general Cilindro anilox Cilindro porta-clisé Rebobinador Debobinador Cilindro de contrapresión Horno de secado 8 Cilindro tomador de tinta Batea de tinta Prensas en línea, las estaciones de color son unidades completas, separadas, dispuestas horizontalmente e impulsadas por un eje de transmisión común. Las prensas en línea pueden tener cualquier número de colores y pueden fácilmente ser diseñadas para manejar bobinas extremadamente anchas puestos que no se necesitan que una sola estructura sostenga todas las estaciones de color. Debobinador Cuerpos impresores Rebobinador 9 Soporte de poliéster Fotopolímero Cubierta de Mylar El material de la plancha consta de tres capas: un soporte de poliéster, el fotopolímero y una lámina protectora. El soporte de poliéster y la capa protectora ofrecen buena protección contra el contacto con el fotopolímero durante el manejo, corte y exposición por el dorso de la plancha. Cuando se remueve la capa protectora aún queda una fina capa de material de despegue que permite un mínimo contacto con la capa de fotopolímero. La lamina protectora no debe ser usada para otras finalidades industriales y debe ser reciclada o desechada en la forma debida. Las planchas procesadas pueden manejarse de manera normal. Vida en Almacenamiento Las planchas sin exponer tienen una vida en almacenamiento de 36 meses. Debe evitarse exponer y procesar planchas de más de 36 meses. Las planchas no deben exponerse antes de la fecha específica que aparece en la caja. Esta fecha puede ser de 3 a 6 semanas después de la manufactura según el tipo de plancha o su espesor. Almacenamiento y Colocación Las cajas de planchas o planchas individuales deben ser transportadas y apiladas en posición horizontal. Solo deben colocarse cajas del mismo tamaño una encima de otra. Nunca coloque cajas pequeñas sobre otras mayores. El límite de altura es de 12 cajas del mismo tamaño. Pilas de hasta 15 cajas son aceptables siempre que estén atadas o sujetas con cintas para evitar que se muevan. Los estantes deben ser de igual o mayor aérea que las cajas. No se deben colocar las cajas de modo que sobrepasen la superficie de los estantes o anaqueles o que no estén sostenidas a más de 12 pulgadas (30 cm) de los extremos. No debe apilar más de dos paletas a no ser que la superior esté sostenida exteriormente. No se debe almacenar cerca de fuentes de calor o de calefacción. Temperatura La temperatura de almacenamiento debe estar entre 40 - 100°F (4 - 38°C). Humedad No es necesario un control de humedad ya que las planchas no son afectadas por la humedad. No obstante, la humedad puede dañar las cajas, lo que puede llevar a defectos en su contenido. Iluminación Las cajas abiertas deben guardarse bajo una luz de seguridad. Las planchas deben estar protegidas de la luz UV. Hay que evitar luz incandescente o fluorescente, luz de ventana o luz del sol. Para iluminación con luz blanca, se puede usar un material de filtro UV. Manejo 10 Una hoja de Mylar removible protege la superficie de la plancha y no debe despegarse sino hasta el momento de la exposición principal. Se puede identificar esta capa levantando una esquina con la uña, la hoja de cobertura se despega, el soporte no. Para transportar planchas enteras o tiras estrechas se debe usar un soporte rígido para evitar la delaminación. Hay que manejar las cajas con cuidado. Aunque están reforzadas con lados de madera o celulares y fondos alveolados, si se dejan caer, puede dañarse la estructura o el contenido. Mantenga secas las cajas Una exposición directa al agua puede disminuir la resistencia de la caja y dañar su contenido. Corte Para cortar planchas vírgenes sin exponer, se recomienda un cortador de papel bien afilado, una cuchilla de seguridad o cortadora en caliente. Corte con la hoja de cobertura hacia arriba. La acción de cortar debe ser rápida y continua, manteniendo la cuchilla contra la mesa de cortar. Se debe cortar la plancha por lo menos 1/2 pulgada ( 12.7 mm) más grande que la imagen en ambas direcciones [un borde de ¼ de pulgada (6.4 mm)] Para conseguir una alta calidad de impresión, se requiere un buen original y un negativo de alta calidad. Pre-impresión electrónica para Flexografía La necesidad de adoptar alternativas electrónicas a los métodos convencionales de preimpresión se está imponiendo cada vez más, debido a la creciente competencia a los tiempos de entrega más cortos y el deseo de aumentar la productividad. Aunque muchos flexógrafos han tenido un contacto limitado con la electrónica, prácticamente todos ellos concuerdan en que la pre-impresión electrónica está creciendo en tal forma que pronto será la norma en la industria. Las fases más importantes en la pre-impresión electrónica son entrada de datos, diagramación y salida de datos. La entrada de información viene típicamente en un CD, Zip, montaje o diseño suministrados por el cliente, etc. Si el diseño ha sido preparado debidamente puede pasarse por un scanner pero, por lo general, debe recrearse y ser modificado en el computador. La mayoría de los sistemas de pre-impresión son capaces de manejar las situaciones descritas, o una combinación de éstas. La segunda fase del proceso electrónico parte del diseño de entrada y lo prepara según los parámetros flexográficos. Aquí es cuando la ficha es escalonada, atrapada, distorsionada y combinada en una ficha lista para producir el negativo que será expuesto en la plancha. La tercera fase es la salida de negativos listos para exponer (en película mate). Por medio de sistemas computarizados, es posible ahora retener información como parámetros de la impresora, ganancia de punto, distorsión necesaria y marcas de registro. Esto permite correcciones de última hora, antes del negativo final pero después de completado el arte. Este sistema permite cambiar el horario de impresión hasta el último momento ya que todos los parámetros relacionados con la impresora están en la parte final de la ficha y no afectan el resto hasta que salgan los negativos finales. Este proceso puede ser usado como el punto final de control de calidad, al llevar a la pantalla información sobre cada plancha, partiendo de las fichas actualizadas en la red. Existen razones muy poderosas para considerar la utilización de la pre-impresión electrónica, entre ellas: 11 • Aumento de la productividad en un 30 a 50%; más aún cuando hay cambios en el diseño. • Mayor rapidez en todo el proceso de pre-impresión. • Trabajos de primera generación para mejor calidad del producto. • Economías en película, químicos y otros materiales ya que sólo se requiere un juego final de películas para cada trabajo. • La posibilidad para el cliente de participar en el diseño final, inclusive en cambios de última hora, visualizar pruebas de color y mejorar la comunicación electrónica. Con los precios más baratos y la disponibilidad de software creada específicamente para flexo, los flexógrafos pueden ahora investigar las posibilidades de esta alternativa electrónica comparándola a los sistemas convencionales de pre-impresión. Un buen original es esencial para la obtención de alta calidad en flexografía. Para asegurarse de obtener una buena reproducción en la impresora, el original debe reunir los siguientes requisitos: • Líneas y texto deben ser uniformemente negros. Las imágenes o zonas grisáceos resultarán en excesiva manipulación y retoques necesarios para producir un buen negativo. • Tratándose de textos en reverso use tipos de mayor espesor cuando sean mayores de 6 puntos para evitar que se tapen, como puede ocurrir en condiciones de exceso de presión. • Los originales de línea deben tener el máximo detalle que se puede obtener con exposiciones normales, sobre todo si se requiere reducción del tamaño. • Es esencial papel fotográfico de alto contraste para originales de medios tonos. Los originales de tono continuo deben estar al tamaño que corresponda, teniendo en cuenta la posible distorsión que pueda tener el negativo tramado final. • En cuanto sea posible, evite la combinación de grandes áreas de sólidos y tramados en una misma plancha. La separación entre sólidos y áreas de detalles finos simplifica los ajustes en la impresora y facilita el control del color. • El arte electrónico "keyline" ofrece un potencial para obtener el registro más preciso en impresiones multicolores. • En trabajos multicolores, las películas transparentes de color superpuestas deben ser de un material dimensionalmente estable. Las líneas en las películas superpuestas deben ser lo suficientemente gruesas para poder compensar las ligeras variaciones en el registro durante la impresión. • Las marcas de registro, recorte, sangrías y otras informaciones para la reproducción deben estar marcadas claramente en la película. • Muchos de los procedimientos usados en litografía para ahorrar gastos pueden ser usados también con las planchas. Entre ellos: maquetas, montajes(con recortados rojo o negro para posicionar tramados), originales tramados en montajes, maquetas posicionadas con exactitud para repetidora fotomecánica e imposición de preimpresión en peliculados. Especificaciones del detalle de la imagen o líneas aisladas o Puntos aislados o Tipo positivo o Gama tonal o Tramado 4 milésimas 5 milésimas 2 puntos 2 a 95% Hasta 150 lineas/pulgada 12 Negativos de Película Un factor muy importante en la producción de planchas es tener negativos de alta calidad. Todos los negativos deben ser examinados para ver si corresponden a las especificaciones de detalle y asegurarse de que han sido hechos profesionalmente con películas mate, de alto contraste y que reúnan los siguientes requisitos: 1. Superficie mate Deben usarse películas con una superficie mate especial para obtener un contacto total que produzca resultados de gran nitidez. 2. Densidad de 4.0 ó más en las áreas sólidas Las densidades menores dejan pasar la luz durante la exposición, causando pérdida de relieve. 3. Densidad de 0.05 o menos en las zonas claras Para obtener resultados consistentes y mantener detalles finos. 4. Orientación correcta de la imagen Un negativo con orientación hacia la derecha, con la emulsión hacia arriba, se imprime por el frente. Un negativo con orientación hacia la izquierda, con emulsión hacia abajo, se imprime por el dorso. Negativo orientado a la derecha Positivo orientado a la derecha Positivo orientado a la izquierda Negativo orientado a la izquierda 5. Rayas y agujeros Toda corrección debe hacerse en el lado opuesto a la emulsión para mantener un buen contacto entre la película y la plancha virgen. La aplicación de opacador del lado de la emulsión resultará en un deterioro del acabado mate y en zonas fuera de contacto. 6. Distorsión correcta Los negativos fotográficos deben ser distorsionados de la manera debida para compensar el alargamiento durante la impresión. 7. Raspar y rayar en áreas claras 13 Hay que evitar raspar o rayar en las áreas claras del negativo ya que las marcas que quedan en la película se reproducen en la plancha. Un buen método para quitar puntos negros de las áreas claras es raspar levemente y hacer un contacto con el negativo. 8. Polvo Las películas desarrollan estática al ser limpiadas con un paño, lo que causa atracción del polvo. 9. Dobladuras Cualquier dobladura en la superficie del negativo se reproducirá en la plancha. Las dobladuras se eliminan duplicando los negativos. 10. Espesor de la película Para la mayoría de los casos las películas de 4 milésimas son adecuadas. Aunque tienden a ser más susceptibles a dobladuras, parece ser, según ensayos en laboratorio, que presentan una mejor latitud de exposición. Use películas de 7 milésimas para planchas de 24 x 30 pulgadas (76.2 x 101.6 cm) o mayores para una mayor precisión y facilidad de manejo. Almacenamiento de las Películas Síganse las siguientes recomendaciones: • Se deben almacenar en un local fresco y seco. - Temperatura 70°F ± 4°F (21 °C ± 2°C) - Humedad relativa 47% + 5% • El local debe tener iluminación de seguridad apropiada. • Aleje las películas de radiadores o conductos de aire refrigerado o caliente. • Alterne el inventario usando primero el material más antiguo. • No se olvide de cerrar la caja después de haber sacado alguna película. • Guarde las cajas en armarios o estantes. Asegúrese de que los estantes sean robustos y de que no se doblen con el peso. (Para mayor seguridad, los estantes y gabinetes deben estar sujetos a la pared o al suelo por medio de pernos). Factores de Reducción para Película Algunas dimensiones de los negativos fotográficos deben ajustarse para compensar el alargamiento de la imagen en la impresora. Aunque la plancha ni se encoge ni se estira al producirla, una vez montada en el cilindro e imprimiendo, produce una impresión, correcta a lo ancho del cilindro, pero alargada en la dirección de rotación del cilindro. Este alargamiento es predecible. Él % de reducción se puede calcular con arreglo a la siguiente fórmula: % Reducción = K x 100% R donde K = Constante donde R = Largo de repetición El resultado obtenido corresponde al porcentaje de reducción del original en el sentido de la impresión. K = Constante La constante K puede calcularse para cualquier espesor de plancha mediante una fórmula sencilla que corresponde al espesor del fotopolímero. Esto corresponde al espesor total de la plancha menos el espesor de la base de poliéster. En todas las planchas la base de poliéster 14 tiene un espesor constante de 0.005 milésimas de pulgada (0.127 mm). La excepción es la plancha PLB que lleva un soporte de poliéster de 0.0075 milésimas de pulgada. El factor pi (π) = 3.142 K = 2.π.t Ejemplo: Cyrel 112HLS K = 2.(π).t = 2 (π) x (espesor de la plancha - espesor de la base de poliéster) = 2 x 3.142 x (0.112-0.005) = 2 x 3.142 x 0.107 = 0.672 La siguiente tabla muestra ejemplos de los factores constantes K para diferentes espesores de Cyrel: Espesor Cyrel 45 (sólo PLB) 67 90 100 107 112 125 155 170 185 250 K (en pulgadas) 0.236 0.390 0.534 0.597 0.641 0.672 0.754 0.943 1.037 1.131 1.539 K (en centímetros) 0.599 0.990 1.357 1.516 1.628 1.708 1 .915 2.394 2.634 2.873 3.910 R = Largo de repetición El largo de repetición o longitud de impresión (R) viene especificado normalmente en las instrucciones para el trabajo, en cuyo caso es fácil calcular el factor de reducción. Si no se conoce el largo de repetición, éste se puede obtener midiendo la hoja impresa. Alternativamente, si se conoce el radio del cilindro de impresión, el espesor de la cinta de doble faz y el espesor de la plancha, se puede calcular el largo de repetición con arreglo a la siguiente fórmula: R = 2 (π) x (radio del cilindro + espesor de la cinta + espesor de la plancha) Ejemplo: Una plancha Cyrel 1l2HLS, montada sobre un cilindro de 4.5 pulgadas de diámetro, con cinta 411 de 3M (.015" de espesor) 15 R = 2.π x (radio del cilindro + espesor de la cinta adhesiva + espesor de la plancha) = 2 (π) x (2.250 + .015 + 0.112) = 2 (π) x 2.377 = 2 x 3. 142 x 2.377 = 14.937 pulgadas Ejemplos Veamos los dos ejemplos siguientes. El factor constante K y el largo de repetición R han sido calculado más arriba. Ejemplo 1: Una plancha Cyrel 1l2HLS montada sobre un cilindro de 4.5 pulgadas de diámetro con cinta 411 de 3M (.015" de espesor). ¿Cuál es el factor de reducción para la película? % Reducción = K x 100% R % Reducción = 0.672 x 100% 14.937 = 0.0449 x 100% = 4.49% = 100% - 4.49% = 95.51 % del original Ejemplo 2: Una plancha Cyrel 1l2HLS montada en un cilindro con un largo de repetición de 15 pulgadas. ¿Cuál es el factor de reducción para la película? % Reducción = K x 100% R % Reducción = 0.672 x 100% 15 = 0.0448 x 100% = 4.48% = 100% - 4.48% = 95.52% del original Proceso de copia de fotopolímero 1 ) Exposición por el dorso Esta exposición sensibiliza y establece el relieve de la plancha y mejora la adhesión entre el soporte de poliéster y la capa de fotopolímero. Es una exposición hecha a través de la base de poliéster. El tiempo de exposición se determina por medio de una prueba. Exposición UV Soporte de poliéster Fotopolímero Cubierta de Mylar 16 2) Exposición principal La exposición principal se hace a través de un negativo fotográfico y forma la imagen impresora. El fotopolímero expuesto se vuelve insoluble debido a una reacción de polimerización. Debido a que la imagen se forma por exposición, la plancha puede reproducir hasta los más finos detalles del negativo original. Exposición UV Negativo fotográfico Fotopolímero Negativo fotográfico 3) Procesado El fotopolímero no expuesto se remueve en el procesador para producir una plancha de impresión en relieve. Una solución de procesado y la acción de los cepillos disuelven y remueven el fotopolímero. Relieve Fotopolímero Piso 4) Secado La plancha lavada se seca para remover el solvente absorbido. El secado se hace por aire caliente y devuelve a la plancha el espesor original. Calor Fotopolímero 5) Acabado Un acabado actínico remueve la pegajosidad de la superficie. La pegajosidad se remueve por una radiación de onda corta en la unidad actínica. Las planchas se pueden acabar y post exponer (paso 6) simultáneamente en el equipo adecuado. Si no se dispone de la unidad combinada LF/PX, el acabado se efectúa antes de la post exposición. Luz UV Germicida de Onda Corta Fotopolímero 17 6) Post exposición Esta es la exposición final de toda la plancha ya seca. Se puede hacer al mismo tiempo o después del acabado actínico para todas las planchas. La post exposición o exposición final completa el proceso de polimerización. Asegura su dureza máxima y resistencia contra fatiga y solventes de impresión. Exposición UV Fotopolímero Exposición de dorso La exposición por el dorso se hace a través de la base de poliéster y antes de la exposición principal (paso 2). El tiempo exacto de exposición se determina de antemano por medio de una prueba. La exposición por el dorso cumple varias funciones muy importantes: • sensibiliza la plancha, y • reduce el tiempo de exposición principal, • forma el piso de la plancha para llegar al relieve requerido, y • Mejora la adhesión del soporte a la capa de fotopolímero. El proceso de sensibilización ocurre durante los primeros segundos de exposición, seguidamente, el piso se forma gradualmente hasta llegar al nivel predeterminado. Se puede variar el piso según el relieve deseado. Se pueden perder los detalles finos de la imagen si la plancha no ha sido sensibilizada adecuadamente durante la exposición por el dorso y/o si la exposición principal es muy breve. Una exposición por el dorso correcta asegura un perfil del punto adecuado y que los caracteres en relieve no se degraden durante el procesado. Durante la fase de sensibilización, el oxígeno que se haya difundido en la plancha durante el almacenamiento, se agota. Como la polimerización no ha comenzado aún, no se forma el piso. Cuando se haya consumido todo el oxígeno empieza a formarse el piso. Cuanto más largo sea el tiempo de exposición, más alto el nivel del piso y más bajo el relieve. La polimerización es una reacción compleja en la que ciertos radicales se combinan para formar moléculas en cadena que sé recombinan para formar un complejo de moléculas. La polimerización modifica las propiedades originales del fotopolímero y lo hace insoluble en solventes orgánicos. Espesor Uniforme La uniformidad del espesor es una característica de calidad muy importante en una plancha flexográfica. En las planchas delgadas (.125 de pulgada o menos) la uniformidad de plancha a plancha es de ±1.0 milésima de pulgada y en una misma plancha la uniformidad es de ±0.5 milésima de pulgada. En planchas más gruesas (.155 de pulgada o más) la uniformidad de plancha a plancha es de ±1.8 milésimas de pulgada, y la uniformidad en una misma plancha es de ±1.0 milésimas de pulgada. 18 Se puede medir la uniformidad del espesor de una plancha con la ayuda de un micrómetro. Se puede medir el espesor sin quitar la cubierta de Mylar®, cuyo espesor es de 0.005 de pulgada. Se puede deducir esta cifra del espesor hallado para obtener el espesor real de la plancha. Para obtener una lectura fidedigna se deben medir varios puntos en la plancha y calcular un promedio que dará el promedio de espesor y de uniformidad. El tipo de micrómetro y la manera de medir son muy importantes para obtener datos correctos. La imagen impresora en la plancha procesada se comprime con facilidad y una presión excesiva ejercida con el aparato de medir puede llevar a lecturas falsas. No es posible medir con precisión el espesor de zonas de tipo fino o tramados con los instrumentos convencionales. Los micrómetros que ejercen una mínima presión sobre la imagen impresora son los favorecidos por la industria. Las siguientes recomendaciones de tipo general asegurarán los mejores resultados en el uso del micrómetro: • • • • • • Calibraciones de rutina con bloques de calibración de micro-precisión. La plancha debe colocarse en un soporte que sea lo suficientemente amplio, liso y parejo (piedra o acero pulido). Las planchas deben estar perfectamente planas para poder obtener una lectura correcta. . El instrumento de medición debe ejercer una presión mínima (<0.5 lb/pulgada cuadrada) y debe tener un diámetro en la base de 0.25 pulgada. El aérea a medir debe ser por lo menos de ½ pulgada cuadrada. Las mediciones deben hacerse en áreas sólidas. La medición en áreas de tipos finos o tramados darán valores incorrectos debido a la compresión. El respaldo de poliéster debe estar perfectamente limpio para poder obtener datos precisos de espesor. Relieve Toda plancha es fabricada con un piso de espesor mínimo sobre el cual hay una capa de material sin polimerizar. Esto permite obtener el relieve deseado ajustando los tiempos de exposición por el dorso. Para planchas delgadas el relieve recomendado es de 25-35 milésimas de pulgada. Ejemplo: En la ilustración a continuación, una exposición por el dorso de 12 segundos ha formado un piso de .034 pulgada de espesor, que para una plancha de Cyrel .067 corresponde a un relieve de 0.033 pulgada (usando lámparas de alta intensidad). Exposición de dorso Plancha 0.067 Hoja protectora Fotopolímero 6 8 10 12 14 16 segundos 19 18 20 22 24 Para establecer los tiempos requeridos para obtener un determinado relieve, se utiliza una prueba de exposición. La prueba por pasos debe simular las condiciones del procesamiento con fidelidad. Para obtener consistencia en el relieve y debido a la brevedad de las exposiciones con planchas delgadas, deben encenderse las lámparas de exposición durante tres minutos antes de empezar la prueba por pasos o efectuar la exposición principal (mínimo de 30 segundos de apague antes de empezar la prueba o exposición). Ya que la intensidad de la luz disminuye según envejecen las lámparas, será necesario ajustar los tiempos de exposición al instalar lámparas nuevas. La intensidad de la luz disminuye también durante las primeras 20 horas de trabajo de la lámpara, y será necesario volver a ajustar el tiempo de exposición por el dorso para obtener resultados consistentes. Procedimiento para la Prueba de exposición de dorso La prueba consiste en una parte sólida y un mínimo de seis segmentos escalonados. Un séptimo segmento de no exposición puede ser usado para asegurar un lavado completo (siempre que no se haya infiltrado una luz). La medición de los segmentos escalonados contra el séptimo segmento sólido dará resultados más precisos ya que todo el material será afectado por igual por las soluciones de procesado. Es importante que se llegue a la intensidad total de la lámpara durante las exposiciones. Por lo tanto, la prueba de exposición para planchas delgadas (exposiciones breves) debe llevarse a cabo con tiempos de exposición individuales para mayor precisión. No obstante, para planchas de relieve profundo se pueden utilizar tiempos acumulados de exposición. Este método acorta el tiempo requerido para la prueba sin afectar la precisión debido a los largos tiempos de exposición requeridos. Nota: Los ejemplos a continuación se basan en la utilización de lámparas de alta intensidad; las lámparas estándar o gastadas requieren tiempos más largos. Ejemplo de exposición individual: Segmentos (en segundos): 0 10 12 14 16 18 20 Cubra los segmentos 0, 10, 12, 14, 16 y 18 y exponga el último segmento por 20 segundos. Cubra ahora los segmentos 0, 10, 12, 14, 18 y 20, y exponga el segmento sin tapar por 16 segundos. (Continúe la progresión. El segmento 0 no recibe exposición alguna). Ejemplo de exposición acumulada: Segmentos (en segundos): 0 180 210 240 270 300 330 Cubra el segmento 0 y exponga los restantes segmentos por 180 segundos. Cubra los segmentos 0 y 180 y exponga los restantes segmentos por 30 segundos (80 + 30 = 210). Cubra ahora los segmentos 0, 180 y 210 y exponga los restantes segmentos por 30 segundos (180 + 30 + 30 = 240). (Continúe la progresión) Mida el espesor de la plancha (con su hoja protectora) en 612 lugares. Apunte el promedio de las lecturas descontando el espesor de la hoja protectora. El material usado para cubrir los segmentos debe tener una densidad máxima de 4.0 o más para evitar que penetre la luz, ya que esto produciría resultados erróneos. La medición debe efectuarse con un micrómetro de precisión y se recomienda que todos los datos se escriban sobre la tira de prueba con tinta indeleble. 20 Si se usa un micrómetro digital, póngalo a cero en una zona sólida. Esto permitirá la lectura del relieve al medir cada uno de los segmentos. Algunas unidades de exposición dan simultáneamente la exposición por el dorso y la principal mediante un doble juego de lámparas. Estas unidades son también denominadas de doble batería. La batería de lámparas inferior da la exposición por el dorso y la superior da la exposición principal. A continuación se describen los procedimientos para ambos tipos: Unidad de Exposición de una Batería de Lámparas Corte una tira del material de la plancha sin exponer. Para el lavado rotativo la tira debe ser de 5 x 15 pulgadas (de 12 x 30 para lavado en línea). Marque en la superficie del soporte de poliéster un mínimo de 6 segmentos iguales (2 pulgadas de ancho) con los intervalos de tiempos de exposición. Para plancha de .067 o más delgada, intervalos de 2 a 3 segundos. Planchas de mayor espesor y hasta .155, intervalos de 10 segundos. De mayor espesor que la de .155, intervalos de 20 a 30 segundos. Coloque la plancha en la unidad de exposición. No quite la hoja protectora, coloque la plancha de modo que la hoja protectora quede hacia abajo. No se debe cubrir la plancha con la hoja de vacío durante la exposición por el dorso. Para Planchas Delgadas -Se coloca el material opaco de enmascarar sobre el soporte de poliéster y se ajusta para exponer sólo el último segmento que es el de intervalo de exposición más largo. 0 10 12 14 16 18 20 Material de enmascarar Para planchas de relieve profundo -Se coloca el material opaco de enmascarar sobre el soporte de poliéster y se ajusta para cubrir el segmento de tiempo 0. Debido a los largos tiempos de exposición necesarios, se recomienda el método de exposición acumulada para ahorrar tiempo. 0 180 240 300 360 Material de enmascarar 21 420 480 Exponga cada segmento al intervalo de tiempo correspondiente. Para Planchas Delgadas - Empiece el ciclo de exposiciones con la más larga exposición individual. Vaya al segmento siguiente ajustando el material de enmascarar de modo que muestre el segmento siguiente. Continúe cubriendo los segmentos por exponer y los ya expuestos hasta que toda la tira haya sido expuesta en su totalidad con exposiciones individuales. (No se debe exponer el segmento que haya sido designado cero.) 0 10 12 14 16 18 20 Material de enmascarar Para Planchas de Relieve Profundo - Empiece por la exposición más breve para toda la tira (excepto el segmento cero que estará cubierto). Cubra el segmento cero y el segmento siguiente. Proceda a dar la exposición incremental pre-establecida al resto de la tira. Cubra después de cada exposición los segmentos expuestos hasta que todos hayan recibido el tiempo de exposición acumulado correspondiente. 0 180 240 300 360 420 480 Material de enmascarar Exposición principal de 3 minutos. Dé la vuelta a la plancha de forma que la hoja protectora quede arriba. Coloque el material de enmascarar de modo que cubra aproximadamente la mitad de la tira de prueba dejando descubierta el aérea para la exposición principal. Material de enmascarar Remoción de la hoja protectora y lavado. Seque la plancha por 20 minutos a la temperatura de 140° F y déjese enfriar a la temperatura de ambiente. 22 Medición de la profundidad del relieve Calibre el micrómetro a cero sobre la base de metal. Mida el área sólida del segmento 1 para determinar el espesor de la plancha (A). Mida el segmento debajo (B) del área sólida. Reste la medida del espesor del segmento escalonado (B) del espesor del área sólida (A). El resultado equivale a la profundidad del relieve. Las diferencias en relieve corresponden a los diferentes tiempos de exposición para cada segmento. Continúe a medir cada área sólida y el segmento escalonado correspondiente. Segmento 1 2 3 4 5 6 7 A Área sólida B Segmento escalonado Seleccione el tiempo de exposición que corresponda al relieve deseado. Unidad de Exposición de Doble Batería de Lámparas Corte una tira del material de la plancha sin exponer. Para el lavado rotativo la tira debe ser de 5 x 15 pulgadas (de 12 x 30 para el lavado en línea). Marque en la superficie del soporte de poliéster un mínimo de 6 segmentos iguales (2 pulgadas de ancho) con los intervalos de tiempos de exposición. Para plancha .067 o más delgada intervalos de 2 a 3 segundos. Planchas de mayor espesor, hasta .155, intervalos de 10 segundos. De mayor espesor que la de .155, intervalos de 20 a 30 segundos. Coloque la plancha en la unidad de exposición. No quite la hoja protectora, coloque la plancha de modo que la hoja protectora quede hacia arriba. No se debe cubrir la plancha con la hoja de vacío durante la exposición por el dorso. Para planchas delgadas -Se coloca el material de enmascarar por debajo y se ajusta para exponer sólo el último segmento que es el de intervalo de exposición más largo. Se coloca material de enmascarar adicional para cubrir la superficie de la plancha. (Esto evita que la luz UV se refleje en las lámparas sobre la parte superior de la plancha y la polimerice) Material de enmascarar 23 Para planchas de relieve profundo-Se coloca el material de enmascarar por debajo y se ajusta para cubrir tan sólo el primer segmento, que sería el segmento de tiempo cero si se usan 7 segmentos. Colóquese material de enmascarar adicional que cubra totalmente la parte superior de la plancha. (Esto evita que la luz UV se refleje en las lámparas sobre la parte superior de la plancha y la polimerice) Material de enmascarar Exponga cada segmento al intervalo de tiempo correspondiente. Para planchas delgadas - Empiece el ciclo de exposiciones con la exposición individual más larga. Vaya al segmento siguiente ajustando el material de enmascarar de modo que muestre el segmento siguiente y recuerde tapar la superficie superior. Continúe cubriendo los segmentos por exponer y los ya expuestos hasta que toda la tira haya sido expuesta en su totalidad con exposiciones individuales. (No se debe exponer el segmento que haya sido designado cero) Material de enmascarar Para planchas de relieve profundo - Empiece por la exposición más breve para toda la tira (excepto el segmento cero que estará cubierto). Cubra el segmento cero y el segmento siguiente y recuerde cubrir también la superficie superior. Proceda a dar la exposición incremental pre-establecida al resto de la tira. Cubra después de cada exposición los segmentos expuestos hasta que todos hayan recibido el tiempo de exposición acumulado correspondiente. Material de enmascarar Exposición principal de 3 minutos. La hoja protectora ya está hacia arriba. Coloque el material de enmascarar de modo que cubra aproximadamente la mitad de la tira de prueba dejando descubierta el área para la exposición principal. (Debido a un dispositivo de seguridad en estas unidades, se debe colocar la hoja de vacío y activar el vacío para poder efectuar la exposición) 24 Remoción de la hoja protectora y lavado. Seque la plancha por 20 minutos a la temperatura de 140° F y déjese enfriar a la temperatura ambiente. Medición de la profundidad del relieve Calibre el micrómetro a cero sobre la base de metal. Mida el área sólida del segmento 1 para determinar el espesor de la plancha. Mida el correspondiente segmento escalonado debajo del aérea sólida. Reste la medida del espesor del segmento escalonado del espesor del área sólida. El resultado equivale a la profundidad del relieve. Las diferencias en relieve corresponden a los diferentes tiempos de exposición para cada segmento. Continúe a medir cada área sólida y el segmento escalonado correspondiente. Seleccione el tiempo de exposición que corresponda al relieve deseado. Selección de Tiempos de Exposición por el Dorso En la práctica el espesor del piso varía levemente según las condiciones de la exposición, tiempo de lavado, saturación del solvente de lavado, etc. Un margen de ±3 milésimas de pulgada se considera aceptable. El operario experimentado sabrá hacer pequeños ajustes en los tiempos de exposición para superar esas pequeñas diferencias. Algunas veces un mismo producto requiere diferentes tiempos de exposición por el dorso, dependiendo de la clase de impresión y relieve necesario. Para facilitar el trabajo conviene anotar cuidadosamente sobre la caja los tiempos de exposición utilizados. (En la práctica. es una buena idea el colocar la Tira de Prueba de Exposición en la misma caja de las planchas). Cuando sé debe hacer la prueba de exposición Para obtener la máxima calidad en la plancha, se deben establecer tiempos de exposición para nuevas partidas y cuando se instalan nuevas lámparas de exposición. La intensidad de las lámparas disminuye después de las primeras 20 horas de uso y será necesario ajustar los tiempos de exposición para obtener resultados consistentes. Notas: Se recomienda que se haga la exposición principal justo antes de la exposición por el dorso ya que la plancha pierde gradualmente su sensibilidad, lo que puede resultar en exposiciones más largas y menor latitud de exposición. Después de quitada la hoja protectora la fotosensibilidad de la plancha disminuye rápidamente. La plancha debe ser expuesta dentro de los primeros diez minutos después de remover la cubierta protectora para conseguir los mejores resultados. Exposición por el dorso aislada Se usa la "exposición por el dorso aislada" para las planchas de relieve profundo cuando se requiere un piso delgado para conseguir mayor flexibilidad y cuando la imagen contiene detalles muy finos que no se podrían mantener con exposiciones normales. Esta técnica proporciona finos detalles en la imagen con un soporte adicional. Procedimiento para exposición por el dorso aislada • Preparación de la máscara - Identifique las áreas del negativo correspondientes a líneas, puntos, tipos, finos. Es alrededor de dichas áreas que conviene reforzar el piso para poder dar a los elementos de impresión un soporte adicional. • En un material u hoja de enmascarar opaco recorte una abertura que corresponda al área en cuestión. • Seleccione dos exposiciones, para obtener el espesor de piso en toda la plancha y para el área de caracteres de fino relieve. 25 • • • Haga la exposición por el dorso por el tiempo requerido para establecer el piso. Usando el negativo como guía, coloque cuidadosamente la hoja de enmascarar sobre el soporte de poliéster y exponga la plancha por un tiempo adicional para reforzar el piso en las áreas escogidas. La duración exacta de la segunda exposición se determina según el espesor de piso deseado y el tiempo de la primera exposición por el dorso. Ahora usando la máscara como guía coloque cuidadosamente el negativo sobre la plancha y haga la exposición principal de la manera acostumbrada. Exposición Principal La exposición principal se hace a través de un negativo fotográfico y forma la imagen impresora. El fotopolímero expuesto se vuelve insoluble debido a la reacción de polimerización iniciada por la luz ultravioleta. El tiempo de exposición depende de varios factores: el detalle de la imagen, el relieve de la plancha, el tiempo de exposición por el dorso y la intensidad de la luz, entre los más importantes. Detalle de la Imagen El tiempo de exposición estándar mantiene los siguientes detalles en la imagen con una única exposición: • línea de 4 milésimas • punto de 4 milésimas de diámetro • tipo de 2 puntos • puntos de 2% a 95% Es necesario tener cuidado y obtener tiempos de exposición óptimos para combinaciones de trazados y detalles de imágenes de reverso. Será posible determinar los tiempos de exposición óptimos para cada situación particular. Relieve de la plancha Se recomienda que los tiempos de exposición se basen en un relieve de 25 a 35 milésimas para planchas delgadas y de hasta 125 milésimas para planchas de mayor espesor. Intensidad de la Luz Encienda la unidad de exposición, pero no las lámparas, y déjela encendida unos diez minutos antes de empezar y durante toda la jornada de trabajo. La intensidad de la luz afecta mucho los tiempos de exposición principal. Al envejecer las lámparas, la intensidad de la luz disminuye y aumentan los tiempos de exposición. Se deben comprobar los tiempos de exposición a intervalos de 20 horas. A este efecto la unidad de exposición viene equipada con un contador de horas. Cuando los tiempos de exposición llegan a un nivel excesivo, deberán cambiarse todas las lámparas a un mismo tiempo, asegurándose que la parte transparente de la bombilla quede hacia abajo. Debe alternar la dirección de las bombillas durante su instalación para obtener una intensidad de luz UV más uniforme. Prueba de exposición principal Para establecer el tiempo óptimo de exposición principal lo mejor es hacer una prueba escalonada de exposición. Se recomienda hacer esta prueba una vez al mes y con cada cambio de lámparas. 26 Procedimiento para la prueba • • • • • • • Haga la exposición por el dorso para obtener el relieve deseado. Remueva la hoja protectora. (Esta hoja no debe ser usada para otros fines industriales. Debe desecharse o reciclarse) Coloque el negativo de prueba, con el lado mate hacia abajo, sobre la plancha. Coloque varias tiras de material de enmascarar cubriendo los bordes del negativo. Cubra con la hoja de vacío y aplique el vacío (aproximadamente 25 pulgadas o aproximadamente 84 kPa en el medidor). Asegúrese que cuando se utilicen unidades con cubierta de vidrio, una o varias tiras lleguen hasta los bordes de la mesa de vacío de la unidad de exposición. Exponga los segmentos a intervalos que cubran toda la gama de exposiciones Procese (lave) la plancha. Deje secar completamente la plancha por un mínimo de 20 minutos en el secador, antes de evaluarla. Evalúe la plancha usando las recomendaciones para exposición. La exposición principal se hace inmediatamente después de la exposición de dorso. Antes de proceder con la exposición, se recomienda el siguiente procedimiento para asegurar la remoción de cualquier suciedad o polvo que pueda interferir con la calidad de la imagen. • • • • • • • • Limpie el negativo con un limpiador líquido para negativos comenzando por el lado de la base y siguiendo por el lado de la emulsión (lado mate). Limpie el lado de la emulsión con un rodillo Kimoto o un paño sin hilazas. Coloque la plancha en la unidad de exposición con la base de poliéster hacia abajo. Quite la hoja de Mylar de la plancha ya expuesta por el dorso. (Esta hoja no debe ser usada para otros fines industriales. Debe desecharse o reciclarse). Coloque el negativo sobre la plancha de modo que el lado de la emulsión esté en contacto con la superficie de la plancha. Coloque tiras de material de enmascarar sobre los bordes del negativo y sobre la plancha. La tiras de enmascarado deben tener una superficie ranurada o mate para permitir el escape de aire (por ejemplo, Tiras DuPont de Enmascarar - Du Pont Masking Strips). Cada tira debe cubrir tanto el borde de la plancha como el del negativo. Cuando se usan unidades de exposición con cubierta de vidrio, una o varias tiras deben llegar hasta las ranuras de vacío de la superficie de la unidad de exposición. Una vez colocadas todas las tiras de enmascarar, cerciórese de que no haya tapado partes de la imagen o señales de registro. Encienda el conmutador de vacío. Desenrolle la cubierta de vacío sobre la plancha y el negativo, mientras limpia, con movimientos en una sola dirección, el lado inferior de la misma con un paño sin pelusas mojado con solución anti-estática. Se debe mantener siempre limpia esta cubierta. Quite las arrugas o abultamientos en la cubierta con la palma de la mano limpia. Verifique que no haya suciedad en las áreas de la imagen. De haberlas, desenrolle la cubierta, quite la suciedad y reemplace la cubierta. El manómetro de vacío debe dar una lectura de un mínimo de 25 pulgadas o 0.84 bar (84 kPa) sin ninguna fluctuación. Haga la exposición principal. 27 Sugerencias para evitar problemas de suciedad 1. Reemplace la cubierta con frecuencia (por ejemplo, semanalmente o antes si se ensucia). 2. Limpie con frecuencia la mesa de vacío. 3. Mantenga la unidad de exposición con la tapa baja siempre que sea posible. 4. Quite el polvo de la unidad como parte del mantenimiento rutinario. Saque y limpie las lámparas con frecuencia. La parte de arriba de las lámparas se puede tornar muy sucia y, al cerrar la tapa de la unidad, puede caer esta suciedad sobre la cubierta de vacío. Es conveniente pasar una aspiradora sobre las rejillas de las bombas de aire donde se suele acumular la suciedad. 5. Deje la hoja protectora en su sitio hasta el momento de colocar los negativos ya limpios. Debe tener cerca de la unidad de exposición una mesa en la que pueda limpiar los negativos. Esto permite colocar el negativo limpio inmediatamente después de removida la hoja protectora. 6. Limpie ambos lados de la cubierta de vacío con un paño azul doblado y mojado con limpiador de película mientras se enrolla y desenrolla la cubierta. 7. No toque con las manos sucias la cubierta para evitar manchas y marcas de suciedad. Mientras se aplica el vacío, alise la cubierta para expulsar el aire. Toque la cubierta solamente con manos limpias o un Toraystick. 8. El uso de un ionizador elimina las cargas de electricidad estática que atraen polvo y motas de suciedad que pueden interferir con la calidad de la imagen en la plancha. Un ionizador contribuye, asimismo, a un mejor contacto entre película y plancha al evitar que partículas de suciedad lleguen a la plancha una vez que se ha removido la hoja protectora y se coloca la película para hacer la exposición. Se pueden utilizar los ionizadores sobre negativos y sobre la hoja protectora antes de quitarla. La limpieza es muy importante cuando se trabaja con negativos tramados. Use un rodillo Kimoto, un ionizador o un limpiador de película anti-estático para limpiar la plancha y el negativo. Cerciórese de que la cubierta de vacío esté bien limpia y libre de manchas opacas que hayan quedado de trabajos previos. Se pueden usar limpiadores de película como el Film Kleen II, tanto para el negativo como para la cobertura de vacío. Enmascarado Algunas veces ciertos trabajos contienen líneas muy finas y reversos muy delicados. En tales casos, el tiempo de exposición necesario para mantener una línea muy fina sería demasiado largo y pueden rellenarse los reversos. Para obtener los mejores resultados se usa la técnica de enmascarar. El material a usar debe ser totalmente opaco a la luz UV. Debe permanecer plano y tener suficiente peso para mantener su posición bajo las corrientes de aire en la unidad de exposición (por ejemplo, tiras de enmascarar, cartón ordinario, etc.). Primero se da una exposición breve para formar la imagen del reverso. El tiempo deberá ser lo más corto posible para obtener una profundidad máxima de reverso. A continuación se procede a cubrir con la máscara el área de reversos y se da una exposición adicional para mantener las líneas finas. Enmascarado con películas positivas Para aquellos talleres que utilicen película positiva, hay otra técnica para mantener abiertas las imágenes en reverso. Primero, se da a la plancha una breve exposición para obtener la imagen en reverso (exposición principal). A continuación se coloca la máscara de película 28 positiva sobre la cubierta de vacío directamente sobre la imagen y se expone por un tiempo 3 ó 4 veces más largo que en la exposición principal (según qué delicada sea la imagen positiva). Para evitar que la máscara se mueva, coloque cintas adhesivas. Exposición de planchas grandes Al exponer planchas grandes hay que cuidar que se forme un vacío adecuado para evitar exposiciones fuera de contacto. Al aplicar el vacío alise la cubierta con la mano o un Toraystick para que haya buen contacto entre negativo y plancha y no hayan burbujas de aire. Permita suficiente tiempo para que se forme el vacío y guíese por el manómetro de vacío antes de proceder a la exposición principal. Exposición de medios tonos En comparación con originales de línea, las exposiciones para tramados con puntos finos de hasta 2% requieren una exposición principal más larga. La mejor manera de establecer la exposición correcta para mantener un punto de 2% en cualquier trama, es utilizar una cuña calibrada para exposición de medios tonos. Se debe calibrar la cuña con un densitómetro que mostrará el lugar que corresponde a los puntos de 2, 3 y 5%. Exponga varias cuñas usando diferentes tiempos de exposición. En el taller, mida el más pequeño de los puntos del tramado y utilice el tiempo de exposición establecido en la prueba de exposición principal. En algunos casos se hacen planchas para medios tonos con menor relieve que en las planchas convencionales. Se recomienda un relieve de 25 a 30 milésimas, lo que se consigue prolongando el tiempo de exposición por el dorso. Exposición de planchas gruesas Las exposiciones de .155 a .250 milésimas son críticas debido al relieve más profundo que usualmente es necesario (hasta 125 milésimas). La exposición por el dorso es sumamente importante en estos casos y habrá que establecer nuevos tiempos para cada lote de material. Con objeto de obtener tiempos de exposición principal correctos, existe un negativo de prueba. Los valores en el negativo deben ser considerados como especificaciones mínimas para las planchas gruesas. Para obtener imágenes fuera de las especificaciones descritas, será necesario proceder a un emmascarado y llegar a exposiciones óptimas. Procesado Durante el proceso de lavado, se remueve el material sin polimerizar para producir una plancha en relieve. Una acción de cepillo y la solución de procesado remueven el material no polimerizado que se disuelve en la solución. La actividad de la solución se mantiene añadiendo automáticamente solución fresca. Las soluciones de lavado sin riesgos para el ambiente (ecológicos), utilizada para procesar planchas de fotopolímero, se trata de un producto para sistemas en línea cerrados y otra para equipos rotativos. La solución es una mezcla no clorada de ésteres y alcoholes sin hidrocarburos, halógenos ni metales pesados. Esta especial mezcla química es menos volátil que otras soluciones de lavado y es completamente estable en condiciones normales de operación. Tiempo de Lavado Para la mayoría de las impresiones flexográficas un relieve de .025 a .035 milésimas es suficiente. Las excepciones son para la plancha de .155 cuyo relieve debe ser de .060 a .080 y la plancha de .250 cuyo relieve debe ser de .120 a .130. 29 Procesado • En Línea - Perfore la plancha y colóquela en la barra de pernos o colóquela con cinta adhesiva en la barra correspondiente. Marque el tiempo de lavado adecuado y la proporción de reabastecimiento de solución en el panel de control. Coloque la barra en su sitio y el procesador llevará la barra, junto con la plancha, a través del sistema. • Rotativo - Asegure la plancha al tambor de lavado y marque el tiempo de lavado y la proporción de reabastecimiento del solvente en el panel de control. Al acercarse el fin del ciclo de lavado se agrega automáticamente solvente fresco para mantener constante la actividad del mismo. Durante el ciclo de lavado se pueden girar las planchas unos 90°, lo que permite un lavado más uniforme (mejor perfil de los caracteres) y un mejor lavado de los reversos. Presión de los cepillos • En línea - Programado automáticamente. • Rotativo - Siga las indicaciones del fabricante del equipo según el espesor de la plancha a procesar. El lavado de las planchas debe dejar un piso liso y parejo. Con los equipos en línea, se observa un piso con un acabado parejo como de lino. Reabastecimiento El reabastecimiento depende del tamaño y relieve de la plancha y es de 1 litro por pie cuadrado para un relieve de 30 milésimas. • En línea - Programado automáticamente. • Rotativo - Después del lavado, la plancha debe enjuagarse por completo con solución fresca. Esto remueve todo el solvente de lavado desgastado y deja limpia la superficie de la plancha. Las planchas que no se han enjuagado debidamente pueden tener residuos de fotopolímero en la superficie y fotopolímero depositado en las imágenes en reverso. El solvente gastado contiene una concentración de 4 a 6% de fotopolímero disuelto y puede recuperarse con una unidad recomendada de recuperación. Un reabastecimiento adecuado es indispensable para producir planchas de alta calidad. Un reabastecimiento insuficiente hace que el solvente se vuelva viscoso y que decaiga la eficiencia del lavado. La calidad de la superficie se verá afectada por la aparición de "piel de naranja" y manchas de secado. Sin embargo, el reabastecimiento excesivo no afecta la calidad de la plancha. Remoción de la plancha Las planchas pueden desarrollar irregularidades en su superficie durante el procesado que a su vez pueden ocasionar problemas especialmente en la impresión de sólidos y caracteres gruesos. Estas irregularidades son causadas por la tensión en la superficie de la plancha por la acción hinchante y desinchante del solvente durante el lavado y secado. Estas planchas presentan un aspecto como de "piel de naranja”. Dichas irregularidades tienen forma de media luna y aparecen principalmente en las áreas sólidas y alrededor de los reversos. • En línea - Una vez completados los ciclos de lavado y de reabastecimiento, la barra de pernos o de cinta adhesiva continúa su recorrido hasta el final. Una vez que haya llegado la barra al final, se puede inspeccionar la plancha y colocarla en el secador. • Rotativo - Para obtener una superficie lisa y libre de piel de naranja y manchas de secado, se secan las planchas suavemente para quitar cualquier residuo de solvente. 30 Durante el proceso de lavado, los cepillos junto con la solución de lavado, disuelven el fotopolímero no expuesto. Durante el lavado, todo el material sin exponer es disuelto para producir un piso parejo y hombros lisos. Si no se ha usado una exposición por el dorso o si ésta ha sido demasiado breve, no se disolverá todo el material sin exponer, aunque se haya llegado al relieve deseado. No solamente aparecerán marcas de los cepillos en el piso, sino que además, durante el ciclo de enjuague, la solución continuamente disolverá fotopolímero sin exponer y lo depositará en pequeñas partículas sobre la superficie de la plancha. Esto es lo que, al evaporarse la solución, deja "manchas de secado". Secado Durante el proceso de lavado, la plancha absorbe solvente que debe ser removido durante el secado. Se recomienda que se saquen las planchas del secador a los 10 ó 15 minutos de secado para poder hacer una inspección preliminar de la calidad de la imagen. Esto permite determinar si es necesario rehacer la plancha debido a problemas de exposición, suciedad, mal contacto, insuficiente relieve, etc. No hay que tocar la plancha con los dedos, ya que dejarían marcas en la superficie aún pegajosa. Esta inspección preliminar ahorra tiempo y permite rehacer la plancha en ese momento en vez de dos horas después, una vez terminado el secado y durante la inspección final. El secado se lleva a cabo en un horno a una temperatura de 140°F (60°C). Hay que ajustar el control de temperatura a 140°F en la unidad de secado. Esta temperatura no debe excederse, ya que a temperaturas más altas, se encoge la base de poliéster. Para asegurar la estabilidad dimensional de la base y obtener el máximo de exactitud en el registro de plancha a plancha: • • • Seque las planchas por un periodo 1.5 a 3 horas, hasta que vuelvan a su espesor original. Debido al funcionamiento de la unidad de secado (abrir y cerrar cajones) y variaciones en la corriente de aire, la temperatura en cada cajón debe inspeccionarse y no debe variar de ± 5°F de los 140°F establecidos. NO AJUSTE LA TEMPERATURA A MAS DE 140º F (60°C) Las unidades de secado deben satisfacer los requisitos de la National Fire Protection Association (NFPA) para solventes combustibles. Durante el secado, el solvente de lavado absorbido por la plancha sube hasta la superficie y es eliminado por el sistema de ventilación en el secador. El tiempo mínimo de secado es de 1.5 horas para planchas delgadas (0.67 a .112), de 2 horas para planchas encapadas (de varias capas) y de 2.5 a 3 horas para planchas de relieve profundo (. 125 - .250). No se debe proceder con el acabado de las planchas sino hasta que se hayan secado por completo, ya que esto puede afectar la uniformidad del espesor. El solvente atrapado puede subir a la superficie de una manera desigual, lo que puede llevar a variaciones en el espesor. Hay, además, otros factores que pueden afectar el secado de las planchas. Los tiempos de lavado excesivos contribuyen a una excesiva hinchazón, lo que requerirá tiempos más largos de secado. Un secado correcto es especialmente importante para trabajos de impresión de cuatricromías. Las planchas tienen que volver a su espesor original para garantizar una máxima resolución y 31 reproducción tonal. Los tramados requieren siempre mayor secado que los trabajos de línea debido a que la solución tiende a permanecer mas tiempo en la base entre los puntos del tramado. Después del secado, la superficie de la plancha todavía está pegajosa y no debe entrar en contacto con otros materiales y superficies. No se debe tocar la superficie impresora con los dedos antes de proceder con el ciclo de acabado, ya que pueden dejar huellas digitales en la plancha. Se debe proceder con el acabado tan pronto se haya terminado con el ciclo de secado. Acabado actínico y post exposición La superficie de la plancha recién secada es aún pegajosa. Esta pegajosidad se quita durante el ciclo de acabado. Las planchas recién acabadas son sometidas a una post exposición para completar la polimerización y obtener la máxima duración. El acabado se efectúa antes de la post exposición a no ser que se haya adquirido una unidad que efectúe ambas operaciones simultáneamente. Acabado Actínico El acabado actínico elimina la pegajosidad en la superficie de la plancha sin recurrir a productos químicos. El sistema de Acabado Actínico utiliza lámparas de luz germicida ultravioleta de onda corta (254 nm) para lograr el acabado antes de ser post expuestas y llevadas a la impresora. Los tiempos de acabado varían según el tipo de plancha. Para obtener el máximo funcionamiento en la impresora y máxima duración de la plancha se recomienda un tiempo mínimo de acabado apenas suficiente para hacer desaparecer la pegajosidad. Un tiempo más largo (sobre acabado) puede llevar a un posible agrietamiento de inmediato o durante el uso o almacenamiento. Limpieza del soporte de poliéster después del acabado Los residuos de fotopolímero en el soporte que resulten al evaporarse el solvente de lavado deben removerse para que no afecten la uniformidad del espesor de la plancha ni la adhesión de la cinta de doble faz durante la impresión. Post Exposición La post exposición completa el proceso de polimerización que da a la plancha su grado de dureza final. Este último paso asegura el máximo grado de durabilidad y el máximo nivel de resistencia a solventes y a presión. La plancha se expone con el lado de la imagen hacia arriba en la unidad de post exposición. El acabado actínico y la post exposición se pueden efectuar simultáneamente con el equipo adecuado. De no ser así, el acabado actínico debe efectuarse en primer lugar. Con frecuencia los tiempos de acabado serían considerablemente más largos (2 veces más) si se hace primero la post exposición. Montaje y preparación del cilindro porta planchas Recorte Las planchas deben recortarse al tamaño final, con la base de poliéster hacia abajo, usando una cortadora de papel de servicio pesado, tal como Kutrimmer, una cuchilla bien afilada o una cortadora de metal Barth. Al recortar la plancha evite dejar bordes rasgados en la base de poliéster. Bisele los bordes de la plancha a un ángulo de 35° a 45°, colocando una tabla de 32 masonita o metal sobre la mesa de la cortadora. La posición y la altura de la tabla de soporte determinan el ángulo de biselado. Al cortar la plancha, use una acción de corte pareja y firme para evitar la formación de bordes rasgados en la base de poliéster. Después de recortada la plancha, alise cualquier aspereza en el poliéster. Verifique siempre que la hoja de cortar esté bien afilada. Para facilitar la reposición y desmontaje de la plancha, recorte las cuatro esquinas de la plancha a un ángulo de 45°. Marcas de Registro Las marcas de registro permiten alinear las planchas con precisión. Utilice las marcas de registros para dibujar las líneas centrales (marcas de posición) en las áreas de imagen de la plancha con un buril de grabador. No grabe sobre la superficie de poliéster. Una vez que las marcas de registro queden de forma permanente en la plancha para la tirada inicial y las subsiguientes, aplique tiza de montaje, blanca o rosada, para tornarlas más visibles durante el montaje con montadoras convencionales (imagen reflejada). Las marcas de registro permanecen en la plancha durante el montaje y generalmente durante las operaciones previas a la impresión. Se pueden quitar, antes de comenzar la tirada, con un instrumento de corte bien afilado. Ya que la base de poliéster no se estira, la posición de las marcas de registro es constante y siempre exacta. En los sistemas de registro por pernos no es necesario grabar el piso de la plancha. La mayoría de los sistemas de registro por pernos dependen de unos agujeros redondos de ¼ de pulgada en la plancha que se usan para alinear la plancha y el cilindro mediante barras de pernos movibles o directamente en el cilindro. Encorvamiento de la plancha Se recomienda encorvar las planchas antes de montarlas sobre cilindros de menos de 4 pulgadas de diámetro, o cuando las planchas tengan áreas de fondo muy grandes. Este encorvamiento "afloja” la plancha y hace mas fácil su ajuste al cilindro porta planchas. El encorvamiento se efectúa colocando la plancha procesada, con la imagen hacia arriba, en un horno o en el secador a una temperatura de 140°F (60°C) durante 10 minutos. La temperatura no debe exceder los 140°F (60°C). A continuación se saca la plancha del secador. La superficie de la plancha viene protegida con una hoja de papel de intercalar. Se enrolla la plancha aún caliente en la dirección de la impresión. Inserte la plancha en un tubo de cartón de pequeño diámetro y deje que se enfríe. La base de poliéster adquiere "forma” durante este procedimiento, lo que hace que se ajuste más fácilmente al cilindro de impresión. Preparación del cilindro de impresión Seleccione un cilindro que presente un mínimo de desvío de la concentricidad (menos de ±.0005 de pulgada) y con una superficie limpia y lisa. Antes del montaje, alise cualquier rebaba con un papel de lija fino. Limpie el cilindro con un solvente de secado rápido para remover toda grasa, aceite, polvo y cualquier otra suciedad. El soporte de poliéster de la plancha también necesita estar bien limpio y sin residuos de aceite o de fotopolímero. Se puede limpiar con tricloroetano - 111 (cloroformo de metilo). Al limpiar la base es imprescindible que el solvente NO TOQUE la superficie donde está la imagen. 33 Paño humedecido Paño seco Sentido de limpieza Cintas de Montaje Se recomiendan las cintas de doble faz de alta pegajosidad, que contienen adhesivos muy fuertes que adhieren la plancha firmemente al cilindro. Las cintas deben tener un espesor muy uniforme para poder aprovechar al máximo la excepcional uniformidad de la plancha. Las variaciones de espesor en la cinta afectan visiblemente los resultados impresos y pueden hacer necesario un arreglo del montaje. • • Cintas de doble faz corrientes - Para trabajos de línea. Cintas esponjosas - Para tramados o trabajos de línea difíciles. Las cintas esponjosas de doble faz ofrecen una mayor latitud de impresión y se usan con frecuencia para mejorar la reproducción de tonos en policromías. Este tipo de cintas ayudan a disminuir el efecto de rebote y de fallos en la impresión, defectos relacionados con la colocación de las imágenes a imprimir. • Cintas de espuma comprimible - Se trata de una espuma microcelular, comprimible, laminada a un soporte de poliéster de 10 milésimas. Proporcionan una mejor calidad de impresión, mayor latitud de impresión, mayor duración de la plancha y ayudan a disminuir el rebote. Vienen en material de alto o bajo módulo y con o sin la base de poliéster. Son de mayor utilidad en trabajos que no permiten un montaje escalonado de las planchas (sólidos grandes - una plancha a lo largo). Coloque el material espumoso con el lado de poliéster hacia arriba. La espuma puede usarse para varias tiradas si se cubre completamente el cilindro con dicho material. Se aplica la espuma al cilindro con cinta adhesiva de doble faz como si se estuviera montando una plancha grande. Para un mejor contacto es importante limpiar bien la espuma antes de aplicarla. Conceptos básicos de cintas doble faz Un adhesivo sensible a la presión (Pressure Sensitive Adhesive, “PSA”) es un material viscoelástico, pegajoso que adhiere firme y espontáneamente a la mayoría de las superficies siendo para ello necesario sólo una leve presión. Ej. De PSA´s Cinta mágica Cinta de papel de enmascarar 34 Post-It (tm) Notes Composición del stickyback Liner Papel Soporte Espuma / Film Adhesivo Selección de la cinta de montaje – Factores a considerar Espesor Sustratos a adherir: * Tipo de fotopolímero * Tipo de cilindro / manga Tipo de impresión Otras consideraciones. - Espesor (como determinar el espesor de cinta) Press undercut * (Diámetro de engranaje – Diámetro del cilindro base) / 2 Espesor del fotopolímero Espesor de la cinta = Undercut – Espesor del fotopolímero. Press Undercut Undercut Diámetro de engranaje Circunferencia: Longitud de impresión determinada por un recorrido completo de fotopolímero. Undercut = Diámetro engranaje – Diámetro cilindro Circunferencia 35 - Tipo de cilindro / manga El sustrato determina el adhesivo Sustratos comunes de cilindros * Acero, aleaciones de acero. Sustratos comunes de mangas Mylar Composite (Kevlar, fibra de vidrio) Níquel Uretano Procedimiento de montaje Para facilitar el montaje y desmonte de la plancha, debe limpiarse el dorso de la misma con una solución de barniz. Se puede utilizar una mezcla de Alcohol N.P.7O/30/Aditivo de Tinta (cera que contenga barniz de poliamida) en el dorso de la plancha. Después de aplicar el barniz por todo el dorso de la plancha, limpie aproximadamente ½ pulgada en los bordes con alcohol propílico N.P. para quitar así residuos de barniz en esa zona y asegurar un buen contacto entre la plancha y la cinta de montar. Aplique la cinta adhesiva a un cilindro porta planchas limpio, presionando firmemente con la palma de la mano para obtener una buena adhesión. Presione desde el centro hacia afuera. Antes de quitar la cubierta de la cinta, verifique que no haya arrugas ni burbujas de aire. Alise las arrugas que pueda haber y pinche con un alfiler las burbujas. Quite la cubierta protectora. Prepare la máquina montadora de acuerdo con las instrucciones del fabricante. Alinee las cruces o marcas de registro de la plancha con las marcas trazadas en el papel de prueba. Posicione la plancha sobre el cilindro asegurándose de que haya buena adhesión en toda la plancha. Preste especial atención al borde anterior y el posterior de la plancha. Al montar la plancha hay que verificar que en todo el cilindro los bordes de las planchas estén enteramente sobre la cinta adhesiva y no sobre empalmes o rebordes. Esto protege la cinta del ataque de la tinta y solventes. Cuando se montan planchas grandes, hay que remover tan solo una pequeña tira de la cubierta de la cinta (aproximadamente una pulgada a todo lo largo del cilindro) una vez esté la cinta montada sobre el cilindro. Guiándose por las marcas de registro, posicione la plancha en el lugar que corresponda y adhiérala en la porción expuesta de la cinta, haciendo presión con la palma de la mano. Este procedimiento permite reajustar la posición de la plancha si no se ha logrado un buen registro en el primer intento. Verifique el registro de la plancha haciendo girar el cilindro. Lo que queda de cubierta de la cinta adhesiva evita que la plancha se adhiera completamente al cilindro. Si se ha conseguido un registro satisfactorio, quite el resto de la cubierta de la cinta y adhiera firmemente la plancha contra el cilindro. Comience desde el centro del cilindro ejerciendo presión hacia los lados. Una vez montada la plancha, envuelva una película de polietileno de baja densidad, en tiras de 2 pulgadas de ancho, alrededor del cilindro en forma espiral. Esto mejora la adhesión de la plancha al cilindro. Debe usarse una tensión adecuada, pero no tanto que apriete demasiado la plancha y cause daños en la superficie. Las planchas deben permanecer envueltas por lo menos una media hora, y más si el tiempo lo permite, antes de proceder a la impresión. 36 Montaje Presión Sellado de los bordes El sellado de los bordes de las planchas después de montadas evita que tinta y solvente ataquen la cinta adhesiva durante la impresión y limpieza de la plancha, lo que podría causar que se levante la plancha. Antes de aplicar el sellador de bordes, verifique que la plancha mantiene un buen contacto con la cinta adhesiva. Cuando se trata de planchas con grandes áreas sólidas y poco hombro es preferible envolverlas primeramente, esperar unos quince minutos, quitar las tiras de polietileno y aplicar el sellador. Por lo general el sellador se seca en unos cinco minutos. Si no se procede inmediatamente a la impresión, se puede envolver la plancha de nuevo. Si hay suficiente hombro o margen en la plancha, se pueden sellar los bordes con una cinta adhesiva de aluminio. Otra alternativa a usar selladores líquidos, que contienen solventes, es usar una pistola de cola caliente (hot melt). El aplicar cola derretida (hot melt) en los bordes de la plancha resulta en un sellador efectivo que se seca en poco tiempo. Se recomienda este método para planchas gruesas de más de .155 pulgada. Este tipo de plancha tiene un piso grueso que facilita la aplicación de la cola caliente. La capa de cola no debe ser más gruesa que el piso de la plancha para evitar que recoja tinta e imprima. Por otra parte, ciertos tipos de selladores pueden atacar ciertos tipos de cintas adhesivas, lo que se evitará con la cola caliente. 37 Hay que tomar ciertas precauciones cuando se usa una pistola de cola caliente. No la deje conectada durante todo el día ya que se calienta y puede quemar la mano cuando se toque. Enchufe la pistola justo antes de aplicar la cola y desenchúfela una vez terminado el sellado. Sellado Primer Pruebas Después de montadas las planchas deben probarse aún para trabajos de un solo color. Este es un paso importante que permite comprobar el registro, uniformidad de impresión y calidad de la superficie. La hoja de papel de prueba también sirve como control de calidad (corrección de pruebas) y como referencia si se hacen tiradas posteriores del mismo trabajo. Se recomiendan tintas a base de agua. Para el lavado de la plancha debe usarse agua o un solvente compatible. Desmontaje de la plancha Para desmontar las planchas debe usarse un instrumento de desmontaje o una espátula de madera o similar (nunca use cuchillas). • Sitúe el instrumento a 45° de la horizontal. • Empezando por el borde de la plancha, se inserta el instrumento entre la cinta adhesiva y el soporte de la plancha a una profundidad de 1/8 a 1/4 de pulgada. 38 • Pase el instrumento por todo lo largo de la plancha en un movimiento suave y constante. Esto permite separar la plancha fácilmente de la cinta de doble faz en el cilindro. Se recomienda encarecidamente no utilizar el instrumento como palanca al desmontar la plancha. De hacerlo resultaría en arrugas y dobleces en la plancha que dificultarían su reposición. Agrietado por ozono La exposición al ozono puede causar grietas en la superficie de las planchas y en otros materiales tales como el caucho natural. En la naturaleza, el ozono se produce por descargas eléctricas, tales como rayos, y por la acción de una intensa luz solar durante los meses de verano. El ozono es uno de los agentes causantes de polución en zonas industriales y en carreteras de mucho trafico, especialmente en verano. El ozono también se produce por chispas en motores eléctricos, en lámparas de arco de carbón, en descargas corona para el tratamiento del polietileno para hacerlo más receptivo a las tintas de imprimir y por ciertos dispositivos antiestáticos utilizados en impresoras. El ataque de ozono se agudiza más en planchas sujetas a cierta tensión. Esta tensión puede ocurrir durante el secado y cuando están montadas en el cilindro debido al encorvamiento a que están sujetas. Esta tensión es mayor en cilindros de pequeño diámetro. En igualdad de cilindros, las planchas más gruesas son más propensas a la tensión. Por otra parte, como la tensión tiende a disiparse con el tiempo, las planchas montadas desde hace tiempo, tienden a resistir el ozono mejor que las recién montadas. En aquellos casos en que la existencia de ozono en el ambiente es difícil de evitar, se recomienda utilizar planchas de alta resistencia al ozono. Se consigue una buena protección contra el ozono, desmontando la plancha y envolviéndola en saran. Mangas El registro y el montaje de planchas, procedimientos lentos y prolongados, son los últimos elementos en el proceso flexográfico a cambiar. Este cambio ha sido influido por las demandas de los compradores de envases que piden tiradas más cortas y estrategias de suministros a tiempo para economizar en gastos de almacenaje y poder lanzar más pronto nuevos productos y diseños en el mercado. Las tiradas cortas se traducen en tiradas repetidas con mas frecuencia. Al montar las planchas en mangas o camisas independientes, el convertidor logra eliminar el tiempo y costo invertidos en rehacer o volver a montar planchas para tiradas repetidas. La manga está hecha con un material de composición de gran duración que puede ser utilizado un gran número de veces sin peligro de agrietamiento o roturas. Las mangas se montan en el cilindro por medio de aire comprimido y se desmontan de la misma manera. Durante la impresión, el material de composición de la plancha queda fuertemente sujeto al cilindro y no resbala. La durabilidad y la estabilidad a largo plazo de la plancha junto con la durabilidad de la manga, permiten obtener un gran número de tiradas repetidas con la misma plancha. De ser necesario, se pueden desmontar las planchas sin afectar la plancha o la manga. Los convertidores que han adoptado esta nueva tecnología de mangas podrán satisfacer más pronto las demandas de sus clientes, de tiradas repetidas y economizar tiempo y dinero al mismo tiempo. 39 Control de calidad Los métodos empleados para controlar y mantener al nivel de calidad varía mucho en los distintos talleres de impresión. • En algunos talleres es el impresor quien controla el pliego impreso, aplicando sus propios criterios. • En otros, confían este trabajo a un técnico supervisor; • También hay casos en los que el cliente controla la calidad en conjunto con el taller. ¿Qué es una tira de control? Se define tira de control al conjunto longitudinal de imágenes de ensayo utilizado para medir parámetros de impresión tales como la ganancia de punto, densidad, contraste, trapping, etc. El ojo humano puede percibir 1.000.000 de colores, con aproximadamente unos 20.000 colores distinguibles por la mayoría de observadores. Las tintas proceso (cyan, magenta, amarillo y negro) pueden reproducir una gama que puede extenderse a unos 4.000 colores. Las tiras de control permiten medir una muestra representativa de los colores proceso así como las características críticas de impresión, tales como la densidad en las zonas de los plenos, la densidad en la superposición de colores, etc. el razonamiento lógico por el cual se lleva a cabo la medición en la tira de control se basa en estos aspectos. Todos los colores son consecuencia de la interacción de la luz incidente, del soporte y de las tintas proceso que intervienen en el procedimiento. La tira de control nos permite medir las características de absorción de la luz de esas cuatro tintas en el momento de ser impresos, permitiéndonos su control y, por los tanto, el control de todos los colores que se combinan. Guía de prueba La función principal de la guía es establecer los puntos de control para una subsiguiente selección de colores. Por otra parte, permite al impresor evaluar su impresora y conocer mejor las posibilidades de su equipo. Existen tres guías de prueba; para impresión de banda ancha, para banda angosta y para corrugado. Todas ellas tienen los mismos componentes pero de distinto tamaño y lineaturas diferentes. Todas ellas contienen los siguientes elementos que son evaluados con un densitómetro de reflexión: • • • • ganancia de puntos densidad de las tintas balance de grises contraste Una imagen de cuatro colores, marcas de registro, guías de presión y un código de barras dan una indicación visual de la calidad de la impresión y la capacidad de la impresora. Las densidades de los bloques de balance de grises y la escala de puntos se miden con la ayuda de un densitómetro. Los datos resultantes son utilizados para hacer la selección. 40 Conceptos de densitometría El término “medición de la densidad” se refiere a la medición de ennegrecimiento o densidad. Los aparatos que se emplean para esto se los denomina densitómetros. De acuerdo al soporte que se mida, podemos distinguir los siguientes: • • Materiales transparentes, como láminas o películas. Materiales opacos, como papeles impresos. Materiales transparentes Los cuerpos transparentes permiten el paso de la luz que incide sobre ellos. Para establecer la transparencia, en los materiales traslúcidos, se mide la luz que pasa y se la relaciona con la luz incidente. Dado que la luz absorbida no se puede medir directamente, se relaciona la luz incidente con la luz transmitida. La luz incidente, que proviene de la fuente de luz del densitómetro, se denomina Li, la luz transmitida se la denomina Le. Li: Luz incidente Le: Luz emergente Lectura por transparencia De manera que el rayo de luz, de acuerdo con la estructura –densidad- del material a medir, se debilita. Por lo general, para cualquier densitómetro vale Li = 100%. Reflexión La reflexión es el proceso por el cual la luz que incide sobre una superficie cambia de dirección sin penetrar en ella. Cuando se miden materiales que no permiten el paso de la luz, no es posible medir un debilitamiento del rayo de luz que pasa a través sino que se debe establecer la relación entre el rayo de luz reflejado y la luz incidente. 41 Para el cálculo se procede igual que para la transparencia: Li: Luz incidente Le: Luz emergente Lectura por reflexión Opacidad Con el término transparencia se entiende la permisibilidad de un material al paso de la luz. La opacidad es lo contrario, es decir la no permisibilidad al paso de la luz. De manera que matemáticamente se puede definir la opacidad como el valor inverso a la transparencia, es decir, la no-transparencia. Densidad La densidad es la magnitud decisiva para el control de la producción. En películas de medio tono la densidad es el ennegrecimiento de la película en porcentaje, que se llamará valor tonal. El valor tonal indica la cobertura en porcentaje. En la impresión resultan decisivos el espesor de la capa de tinta con tono pleno y el grado de cobertura en tramas. La densidad es un valor logarítmico. Densidad Recomendada de la Tinta Amarillo Magenta Cian Negro .95- 1.10 1 .20-1.30 1.25-1 .35 1.40- 1.60 Debido a la diferencia entre tintas, sustratos, aplicaciones, etc., hay una gran variedad en las densidades obtenibles. Los progresos en anilox e impresoras han permitido obtener un aumento en la densidad de la tinta en la barra de sólidos, a la par con un mejor control de la ganancia de punto y mejor consistencia. El impresor debe correr a las densidades más altas compatibles con un mínimo de ganancia de punto y buen control. Las densidades de las tintas proceso (amarillo, magenta y cian) deben estar equilibradas para obtener sobreimpresiones de dos colores que sean correctas en matiz y saturación. Cuando se han hecho correctamente, son rojo, verde y azul. 42 Modo de operación de un densitómetro Los densitómetros son aparatos para medir la densidad, que se aplican con diversas funciones en pre-prensa e impresión. En la producción podemos diferenciar las distintas mediciones en: • • • La medición de luz transmitida para la medición de negativos y diapositivas. Medición de la luz incidente en originales gráficos y en la impresión. Mediciones de trama que antes se realizaban con aparatos propios y que hoy en día se pueden realizar con densitómetros. Densitómetros de transmisión: Es un instrumento que mide la cantidad de luz transmitida por una fuente determinada a través de la película. Densitómetro de reflexión: Es un instrumento que mide densidades de imágenes o colores, a través de un haz de luz que refleja de la superficie de un sustrato, tal como tinta sobre papel. Para el control en los procesos de producción siempre conviene copiar cuñas de control, con el fin de acertar siempre los mismos campos de medición. Procedimiento de medición: • • • • • Al tener conectado el aparato; Seleccionar el tipo de medición deseado – densidad o porcentaje de valor tonal. Colocar el material a medir. Calibrar con el material, a cero Ubicar por debajo del haz de luz del aparato, la sección que se quiera medir. 43 • • Presionar el botón, para comenzar la medición. Verificar en el indicador digital la medición tomada. Este orden puede considerarse general. Cualquier otro procedimiento especial u otras funciones deben extraerse de las descripciones del aparato correspondiente. Se denomina entintado normal a la densidad de tinta en tono pleno – DV -, con lo que se puede obtener el mejor resultado de impresión en un color y un material determinado. Dado que este resultado puede variar según el materia, que se emplea, no es posible dar un valor general de densidad que sea indicativo. Valor tonal El valor tonal se obtiene a partir de la relación de la superficie cubierta con respecto al blanco del papel. De manera que el tamaño de los puntos de trama debe transmitirse en forma correspondiente a los valores tonales de la película, con el fin de reproducir correctamente los medios tonos del original. Se pone de manifiesto un aumento en la densidad en los valores tonales por el espesor de la capa de tinta en el pleno. El valor tonal de trama debe guardar relación con la densidad de tono pleno impreso. Para el cálculo del aumento del valor tonal de trama se emplea la fórmula de Murray Davies, que se encuentra programada en el chip de control de los densitómetros modernos. Aumento del valor tonal o ganancia de punto El aumento del valor tonal o ganancia de punto, es la diferencia entre el valor tonal de trama conocido de la película y el valor tonal de trama medido en el impreso. Todos los sistemas de impresión tienen, en mayor o menor grado, ganancia de punto. El sistema flexografico tiene una ganancia diferente a la de la impresión offset. La cantidad de ganancia de punto sirve para determinar puntos de control para la selección de colores. Ganancia de punto = % = % punto de impresión - % Punto teórico 44 Punto del clisés Punto de impresión Curva característica de impresión Cada máquina impresora tiene una capacidad de impresión específica, determinada por las mantillas utilizadas, la tinta de impresión empleada, el material a imprimir y otras variables. Utilizando la fórmula de Murray Davies es posible representar en forma de curva la capacidad de impresión a lo largo de todo el rango de valor tonal. Esta curva se la denomina curva característica de impresión. Para el cálculo se imprimen escalas de distintos valores tonales. En el pliego impreso se miden los valores tonales de trama, que son registrados en un diagrama junto con los ejes de valor tonal de trama de la película y el valor tonal de trama del impreso. Naturalmente, esta prueba se realizará mediante la utilización de un densitómetro. Una vez obtenida la curva característica de impresión, es posible dar a la sección de preprensa una indicación de cómo deberá manejar en el futuro las películas en sus valores de densidad. Con la ayuda de éstas curvas es posible la estandarización, cuyo objetivo es la definición de valores estándar para el aumento del valor tonal de todas las máquinas impresoras, subdividido en grupos de papel y la utilización de los mismos en la reproducción de películas. La tarea del impresor es controlar el valor tonal de trama y mantenerlo constante dentro del rango estándar. 45 Factores que influyen en la ganancia de punto Densidad y dureza soporte del stickyback Exceso de presión Exceso de tinta Secado de la tinta en los laterales del clisés Desgaste del clisés Diferencia de altura entre el clisés por diámentro primitivo del engranaje. Esto puede ser ocasionado por irregularidades: Cilindros porta-clisés Cinta doble faz de espuma Clisés Tambor central Fondo Impresiones mixtas Cuatricromía y Policromía 1015 1115 1020 1120 411 414 Contraste de impresión El contraste de impresión (K)(PC)es un buen indicador de la calidad de la impresión, porque el área de sombras es importante en la reproducción de muchas imágenes. E1 contraste se determina midiendo el 70% en comparación al área de 100% sólido en una tira de control. Si no hay un mínimo contraste no habrá suficiente detalle en el área de las sombras en la reproducción final. K% = D100 – D70 x 100 D100 La mínima proporción de contraste en el impreso para una impresión aceptable es: Amarillo Cian 15% 20% Magenta Negro 46 20% 20% Trapping (Factor de atrapamiento) Se denomina trapping a la capacidad o incapacidad de la tinta impresa de aceptar la próxima tinta a imprimir, comparándose con la manera en que el papel acepta esa tinta. Según su estructura y grado de secado, los colores pre-impresos reciben la tinta mejor o peor. El trapping se encuentra estrechamente ligado a la secuencia de impresión de colores. Será diferente el resultado de la impresión si una tinta se imprime sobre papel blanco, sobre una tinta pre-impresa ya seca o una impresión de húmedo sobre húmedo (ej. Máquinas que poseen más de un cuerpo impresor, en donde se realizan impresiones simultáneas) Si la receptividad de la tinta está perturbada, en la sobre-impresión no alcanza el tono deseado. La variedad de colores se reduce y no es posible reproducir todos los matices de color deseados. Las mediciones se realizan en los campos de tono pleno del R, G, B de la tira de control, aquí se debe tener en cuenta el filtro empleado. Se mide siempre con el filtro del último color impreso. Error de matiz Esta medición es adecuada para controlar la constancia de los colores de las tintas suministradas y para verificar como se va ensuciando el color durante la tirada. Cuanto menor es nuestro error de matiz, menor es la contaminación que posee de otras tintas. Balance de Grises El balance de grises es una función del matiz de la tinta, la eficiencia del atrapado y la transparencia. Esta información, junto con los datos de ganancia de punto será utilizada en cálculos para determinar la proporción de puntos amarillo, magenta y cian en la escala tonal de las películas de selección. Colorimetría Si se toma una muestra de color de un color secundario y se muestra a varias personas, pidiéndoles que anoten el nombre del color que observan, es muy posible que se obtengan distintos nombres para el mismo color. Los densitómetros son daltónicos, es decir que perciben los colores en forma errónea. La colorimetría permite definir exactamente los colores mediante valores numéricos. Los colores se describen con todos sus matices y pueden ser incorporados en un sistema análogo al de la vista humana. Se sabe que el ojo humano percibe aquellas ondas del espectro electromagnético que se hallan entre los 400 a 700 nm, es decir entre la luz UV y la luz IR. Espacio cromático CIELAB (L*, a*, ab*) En el diagrama CIELAB, la posición de cada color en el espacio cromático se indica sobre tres ejes de coordenadas. Estas han sido designadas con las letras L*, a*, b*. L*: eje de luminosidad, que se desplaza de abajo hasta arriba. En el punto más bajo se encuentra el negro, cuyo valor es 0 %. En su punto superior se halla el blanco, con un valor 47 de 100 %.El tono y saturación se representan con los ejes a* y b*, los cuales se cruzan en ángulo recto. Dentro de este sistema pueden compararse los valores reales de un color con sus valores de referencia. Un error de color real respecto el color de referencia en el espacio cromático se define como ∆E. Este indica la tolerancia de color admisible. Si el delta E es menor que 1, el error es muy pequeño y la diferencia de color no puede ser percibida por el ojo humano. Un valor de delta E entre 1 y 2 es pequeño y sólo será percibido por un observador experimentado. Si el delta E se sitúa entre 3.5 y 5, la diferencia de color es más pronunciada. Un valor superior a 5 indica una diferencia muy pronunciada. Tintas de impresión Hay que seleccionar cuidadosamente las tintas de impresión si se quiere obtener los mejores resultados. El proveedor de tintas es la mejor fuente de información fidedigna. Las tintas flexográficas consisten en colorantes o pigmentos disueltos o dispersos en un vehículo. El vehículo consiste en resinas sintéticas o naturales disueltas en solventes adecuados que determinan las propiedades físicas de la tinta de impresión. Las tintas flexográficas son, a veces, clasificadas según el tipo de solvente que disuelva la resina: alcohol, agua, tinta, cosolvente, etc. Las tintas flexográficas pueden utilizar un único solvente, pero, en la práctica y para obtener las propiedades físicas y químicas deseadas, se utilizan mezclas de solventes. Por consiguiente, estas tintas pueden llevar concentraciones limitadas de solventes activos tales como ésteres e hidrocarburos, para mantener las resinas en solución. La composición de una tinta de impresión depende, en última instancia, del tipo de sustrato sobre el que se va a imprimir y de las características deseables como adhesión, resistencia al calor y a la abrasión, resistencia al congelamiento, etc. En base a extensos estudios en laboratorio se ha logrado determinar que entre todos los componentes de la tinta (colorante, resinas, aditivos, líquidos), son los líquidos los que pueden afectar adversamente la plancha. La información en las tablas siguientes ha sido obtenida por experiencia práctica y ensayos de remojo estáticos y dinámicos. 48 Compatibilidad de las tintas Las planchas de impresión se asemejan a las de caucho natural en cuanto a su comportamiento con tintas y solventes. Son totalmente compatibles con las tintas flexográficas a base de alcohol, agua y glicol. Las tintas a base de aceite (tintas para offset y tipográficas) o con alta concentración de acetatos de éster (tintas acrílicas) o de hidrocarburos (tintas de cosolvente de poliamidas), no pueden usarse ya que causan hinchazón de las planchas. Estas planchas pueden usarse con tintas a base de glicol, algunas tintas UV y tintas tipográficas a base de aceites vegetales. Compatibilidad con Tintas UV Las tintas UV no llevan solventes como alcohol, agua o glicoles como las tintas flexográficas típicas. En vez de solventes, contienen ciertos monómeros fotorreactivos que se polimerizan por exposición a la luz ultravioleta. Los fabricantes de tintas usan una gran variedad de estos monómeros y diferentes formulaciones de tinta (colores) que pueden llevar diferentes tipos o concentraciones de monómeros. Algunos de estos monómeros causan hinchazón de las planchas de fotopolímero, incluso a concentraciones muy leves. Consulte con el proveedor antes de usar una combinación específica de tinta/plancha, para asegurarse de que haya compatibilidad. Compatibilidad por Contenido de Solvente • Los estudios de compatibilidad de tintas de impresión, indican que los sólidos no tienen mayor efecto en las planchas. Aunque los pigmentos que no hayan sido molidos como es debido pueden causar abrasión de las planchas, no hay ninguna indicación de que las resinas, las ceras, etc., afecten las planchas. Por lo tanto hay que prestar atención principalmente a los solventes. • A1 calcular el contenido de solvente en una tinta para determinar su compatibilidad, hay que restar el contenido en sólidos antes de calcular la proporción de solvente. Tinta de Impresión en la Fuente No Afecta la plancha Posible efecto en la plancha Pigmento 20 % Resina 25 % Cera 5% Ethanol 20 % Alcohol 15 % Acetato 10 % Eter glicol 5% 100 % 49 En proporción recíproca Proporción de Solvente que Afecta la Plancha Alcohol(es) 70 % Acetato 20 % Eter glicol 10 % Mezcla de solventes a los 100 % que está expuesta la plancha. • Por lo general, los solventes similares producen los mismos efectos. Así como en este ejemplo, los alcoholes están agrupados para causar el mismo efecto. Lo mismo puede decirse en otros ejemplos de los acetatos, quetonas, éteres, glicol, hidrocarburos aromáticos, glicoles e hidrocarburos alifáticos. • Los solventes de evaporación rápida, aunque estén presentes en la fuente, pueden llegar a la plancha en menores proporciones de lo calculado teóricamente. Sólo la práctica podrá determinarlo con certidumbre. Un mejor conocimiento de este fenómeno podría determinar el uso de concentraciones más altas. Habría que comprobar esto en condiciones normales de trabajo. Los factores que contribuyen a este fenómeno son: · Sistema de 2 rodillos vs. sistema de cuchilla “doctor blade”; · Impresora a baja velocidad vs. alta velocidad; · Rodillos de gran diámetro vs. rodillos de pequeño diámetro; · Fuentes de tinta o tinteros cubiertos vs. sin cubrir; · Viscosidad ajustada a mano vs. control automático; · Capa delgada de tinta vs. capa gruesa. Las mezclas comerciales de solventes que contengan dos o más solventes que en algún porcentaje afecten negativamente la plancha, producirán un efecto sinergístico, que por naturaleza, es acumutativo y negativo. • Agentes anti-espumantes. Hemos encontrado que en varios agentes anti-espumantes a base de agua, hay una pequeña cantidad (menos de 1 %) de solventes incompatibles. Estos solventes poseen un efecto acumulativo y causan hinchazón en la plancha después de una repetida y prolongada exposición. • Solventes, solventes reductores y solventes complementarios. Muchos impresores han diluido sus tintas con mezclas de solventes diferentes de los que lleva originalmente la tinta. Más aún, los solventes complementarios que se añaden al tintero durante la tirada no corresponden a la proporción de solventes evaporados del tintero. En total, estas prácticas producen fluctuaciones en la mezcla de solventes en el tintero y no mantienen la estabilidad de la tinta. Esas fluctuaciones, por otra parte, alteran la atmósfera a la que está expuesta la plancha. Un chorro de acetato o éter glicol, etc. afectan tanto la tinta como la plancha. Esas prácticas deben evitarse y ser remediadas en lo posible. 50 Limpieza de las Planchas Después de la Impresión Inmediatamente después de la impresión, se deben limpiar a fondo las planchas con un cepillo de cerdas suaves y un solvente adecuado. Nunca se debe dejar que la tinta se seque en la plancha ya que resulta más difícil limpiarla y habrá que frotar con fuerza, lo que puede causar daños en la superficie. Tintas a base de solvente Estas tintas deben limpiarse con mezclas de solventes compatibles con la plancha. El contacto de estos solventes con la plancha debe ser lo más breve posible. Los acetatos, aun en pequeñas cantidades, no deben ser usados porque agrietan la superficie de la plancha. Los solventes agresivos como acetona o ésteres, tampoco deben usarse ya que afectan la superficie de la plancha o causan hinchazón de la misma. Tintas a base de agua El agua alcalina con una pequeña cantidad de detergente suave da buen resultado y no afecta la plancha. Después de haber limpiado las planchas con el cepillo, séquelas suavemente con una toalla o paño libre de pelusa. NO FROTE con la toalla o paño, ya que puede dejar fibras depositadas en la superficie de la plancha que resultan muy difíciles de remover. Las planchas deben almacenarse secas Guía de problemas Problema Identificación Impresión se torna gruesa Plancha hinchada durante la tirada desgastada Defectos en la superficie Grietas, granos. Mala distribución de la Repelado tinta De la impresora De la plancha o Tinta o solvente de lavado Post-exposición insuficiente incompatible. Montaje desigual de la Acabado excesivo plancha. Presión excesiva del anilox. Presión excesiva del cilindro porta plancha. Sustrato de espesor desigual. Engranajes fuera de paso. Tinta o solvente de lavado incompatible. Agrietamiento por ozono. Luz blanca Película sin mate Lavado / secado hechos. Acabado excesivo mal Baja viscosidad de la tinta. Acabado execisvo de la plancha Polvillo de papel / secado La tinta se seca demasiado Lavado incompletos pronto Rayas en el sentido de la Anilox rayado Rodillo impresión entintador rayado Acumulación de la tinta en una plancha Cuchilla “Doctor Blade” desgastada Mala transferencia de la Poca tinta transferida al Tinta muy diluida Acabado excesivo de la tinta sustrato Baja viscosidad en la tinta plancha Secado demasiado rápido 51 de la tinta Exceso de aire de secado entre colores Anilox de bajo volúmen Bordes de la imagen Bordes duros Cinta doble Faz Exposición al dorso imprimen primero demasiado dura insuficiente Exposición principal insuficiente Lavado excesivo Calor de secado muy alto (más de 140º F) de poca Se imprimen zonas sin Impresión del fondo Plancha no está bien Negativo densidad imagen adherida al cilindro Dobleces en la base de Exposición excesiva al dorso poliéster Burbujas, suciedad bajo la Falta de lavado Poca presión de los plancha al montarla Cinta doble faz de poca cepillos adhesividad Demasiada preión durante la impresión Tinta se seca demasiado rápido Polvillo de papel, suciedad Imagen no aparece o está Carácter mal formado o Rebote de los cilindros Negativos rayados mal formada faltan caracteres Daños en la plancha al Imagen en el negativo Línea onduladas montarlas cubierta con opacador Hoyos en la superficie de Golpe repetido de la Enmascarado durante la la imagen impresora exposición Exceso al limpiar la Motas de suciedad en el plancha negativo Uso de cepillos de Negativo no tiene las alambre especificaciones requeridas Poca exposición al dorso Poca exposición principal Tiempo de lavado excesivo Presión de lavado excesivo Cubrimiento leve y oscuro Rayas verticales en la No llega tinta a la racla de tinta imagen impresa “doctor Blade” –Hay que aumentar el flujo de tinta. Ahuecado Hoyitos o bordes duros en Falta de exposición impresos de línea principal. Bordes anteriores, Se levantan los bordes de Falta de sellador de bordes Exposición excesiva al posteriores imprimen la plancha Cinta de doble faz poco dorso Insuficiente lavado La plancha se enrolla adhesiva Rebabas en la base de poliéster Insuficiente presión al montar Cilindros aceitoso o con grasa Demasiada solución de lavado en los rodillos Imágenes fuera de registro Mal alineamiento de los Cinta de doble faz de Negativos fuera de colores diferente espesor registro Cilindros portaplancha de Temperatura excesiva 52 diferentes diámetros durante el secado Planchas mal montadas Planchas de espesor Alargamiento del sustrato diferente Encogimiento del sustrato (calor excesivo) Tipo de impresora (alineamiento en impresoras de sistema convencional) Cojinetes sucios Largo incorrecto de la Largo incorrecto de la Cinta de montaje de Negativos no imagen impresión espesor incorrecto distorsionados Cilindro porta plancha Temperatura excesiva de incorrecto secado Engranaje incorrecto del Plancha de espesor cilindro incorrecto Calor excesivo Control de velocidad, mal sincronizada Separación de la capa de Delaminación Mal recorte de la plancha Producto defectuoso poliéster del fotopolímero Plancha sin barnizar / Mal recorte de la plancha cinta de montaje de Exceso de post-exposición excesiva adhesividad Impresión desigual Zonas de mucha Cilindro porta-plancha Residuos de lavado en la impresión y otras de poca desigual base de poliéster impresión Cintas de montaje Insuficiente secado de la desiguales plancha Suciedad, burbujas entre Excesiva temperatura de plancha, cinta y cilindro secado Engranajes sucios Plancha de espesor desigual Rayas laterales o marcas Impresión desigual en Marcas de engranaje de engranaje toda la banda Colocación de la imagen Velocidad / rebote de la impresora Cilindros mal montados, cilindros desgastados Impresión gruesa durante Caracteres muy gruesos Tintas muy viscosa la tirada Zonas de altas luces muy Tinta sucia oscuras Sustrato sucio Reversos tapados Presión excesiva del anilox Presión excesiva de impresión Hinchazón de la plancha (debido a la tinta, el solvente o calor en la impresora) La cuchilla “doctor blade” se separa del anilox (debido algunas veces a la vibración en la unidad impresora) Planchas desgastadas Impresión muy gruesa al Caracteres muy gruesos Plancha mal montada Valores incorrectos de comienzo de la tirada Zonas de altas luces muy Presión insuficiente del negativo oscuras rodillo entintador Falta de contacto del Reversos tapados Rodillo entintador muy negativo durante la blando exposición Anilox de gran volumen Negativo velado 53 de tinta Negativo de baja densidad Presión excesiva de anilox Exposición por el dorso Presión excesiva de excesiva impresión Exposición principal Tinta de poca excesiva pigmentación Planchas desiguales Impresión gruesa, tiradas Caracteres muy gruesos Planchas sucias al ser repetidas Zonas de altas luces muy almacenadas o que no han oscuras sido limpiadas Reversos tapados debidamente Planchas desgastada Relieve fuera de Piso muy alto Demasiado piso especificación Exposición por el dorso erróneo (debido a lámparas nuevas o por no haber hecho la prueba de exposición) Lámparas demasiado viejas. Piso muy bajo Dificultad en detalles finos mantener Líneas onduladas Puntos que se pierden Piso de la plancha sucio Depósito de monómeros en la superficie de impresión Piso desigual Reverso tapados Grietas en el piso Pisos borrosos Impresión gruesa en Negativos algunas zonas de contacto caracteres y líneas Vaciados en tramados fuera de Tiempos prolongados de lavado Lámparas viejas Exposición por el dorso erróneo No habido exposición por el dorso Exposición por el dorso insuficiente Exposición principal insuficiente Tiempo insuficiente de lavado Solución sucia Reabastecimiento insuficiente de la solución Ajuste erróneo de los cepillos Velocidad baja del tambor Película mate muy baja Película sin mate No se han usado tiras de enmascarado durante el vacío Falta de vacío Tipo de película equivocado Solución fuera de especificación Solución sucia Reabastecimiento insuficiente de la solución Ajuste erróneo de los cepillos Velocidad baja del tambor Polvo o pelusa en la plancha o negativo antes de la exposición (asegúrese de que el bastidor de exposición y las lámparas se limpien Hoyos en las zonas sólidos de la imagen 54 Falta de uniformidad en el Falta de uniformidad al espesor probar la plancha Cubrimiento desigual de tinta Agrietamiento planchas de las Grietas en el piso Grietas en la superficie de impresión Caracteres defectuosos Estrías en la imagen Tiempos prolongados de exposición 55 con regularidad) Tiempo insuficiente de secado Temperatura de secado muy bajo Exceso de lavado Exposición insuficiente Lavado insuficiente Exceso de acabado Nivel elevado de ozono Exceso de lavado y falta de exposición Solvente incompatible Nivel elevado de ozono (tratamiento corona, motores eléctricos) Exposición insuficiente Tiempo de lavado prolongados Presión excesiva de los cepillos en la procesadora Compatibilidad de equipos Hoja de cobertura fuera de especificación Película fuera de especificación Vida útil de las lámparas. Soportes / Sustratos Introducción Debido a la versatilidad del proceso de impresión flexográfico, es muy difícil encontrar un material que no haya sido impreso o que no se pueda imprimir por este sistema. No es posible discutir todas las propiedades y problemas de cada material que se usa en impresión flexográfica. A pesar de esto se dejará al lector conocimiento suficiente sobre la amplia gama de soportes. Los tipos de materiales sobre los cuales se imprime están divididos en siguientes grupos: • Papeles y cartones • Cartón corrugado • Películas • Papel aluminio • Laminaciones El objetivo es hacer posible y conveniente que el impresor se asegure que el material tiene las especificaciones correctas antes y después de imprimirse. CARTONES CORRUGADOS La industria de los cartones corrugados comenzó como resultado de la revolución industrial. La producción en masa de artículos necesitaba la producción en masa de empaques. El problema de logística de alimentar al ejército de la Unión durante la guerra civil se resolvió empacando la comida ya preparada en tarros de hojalata los cuales se trasportaban por tren, vagón o mula, usando cajas de madera. Como los departamentos de empaque de las compañías de latas no podían hacer suficientes cajas de madera, nació una industria nueva. Los contenidos de las cajas de madera se marcaban con hierros calientes, o se pintaban, o se marcaban con una etiqueta. En 1880 apareció el primer impresor rotatorio de cajas de madera. Esta maquinaria usaba un sistema parecido al de imprenta con varios rodillos de acero y otros cubiertos de gelatina que aplicaban un aceite de linaza a unas planchas de bronce las cuales iban montadas en rodillos de hierro. Este sistema era una combinación de impresión y grabado en la madera. Las tablas se imprimían pasándolas por la máquina en la dirección de avance. Estas prensas, las cuales eran muy angostas pero de diámetro grande, se conocían como prensas de recorrido largo, y si se combinaban varias, podían imprimir hasta seis colores. Estas prensas se usaron hasta 1978. En 1890, se descubrió que se podía hacer cartón corrugado pegando dos hojas de papel con una hoja de papel corrugado en el medio, el cual se usaba de protección alrededor de los productos. Unos años después, las máquinas de hacer cartón corrugado eran alimentadas con tres cintas de papel kraft a velocidades relativamente altas, produciendo una alternativa económica para sustituir la caja de madera. En 1914, la caja corrugada fue aceptada por los ferrocarriles para embarques interestatales. Durante la conversión de la caja de madera a la caja de cartón, los fabricantes de cajas usaban sus impresoras de madera para imprimir el corrugado. Para que hubiera una mejor 56 trasferencia de tinta y no se aplastara el cartón, las planchas de bronce se remplazaban por planchas de caucho cortado a mano. El cilindro de hierro sé recubrió con madera. La facilidad de producir planchas de caucho flexible en reemplazo de planchas de bronce, explica el por qué se usan planchas que con todo y la base tienen un calibre de 1 / 4", las cuales, se pegan a láminas de canvas impregnadas de caucho. Esto se volvió el estándar de la industria aunque el requerimiento original ya no existe. Como la caja es hecha de una sola hoja de cartón corrugado, ésta tenía que ser gofrada para que se pudiera doblar. Después, los gofrados tenían que ser cortados para que se pudiera cerrar la tapa y la base de la caja. Estos cortes se agrandaron para que hubiera suficiente tolerancia al cerrar. Estas máquinas para gofrar o cortar se hicieron en gran cantidad antes de la primera guerra mundial. En los años 20 se combinó la impresión y el corte en una sola máquina. Impresión del corrugado La impresión flexográfica en la industria de cajas corrugadas es muy diferente a la impresión flexográfica de bobina a bobina. Hay diferencia en el tamaño de las máquinas, los materiales que se usan, las planchas, las tintas, los controles, la capacidad requerida y el propósito de la impresión. A pesar de los esfuerzos por volver la caja un mural propagandístico, la caja café sigue siendo un empaque. El 85 % de las cajas corrugadas se imprimen a un color con el objeto único de identificar los contenidos. La principal función de las cajas corrugadas es proteger los productos que lleva acolchonándolos. Este efecto de esponja hace que al transferir la tinta haya que aplicar algo de presión. Además del problema de lo esponjoso del material, tenemos el problema de exactitud. El calibre del cartón puede variar hasta en 0,005 de pulgada. Para acomodarse a esta superficie irregular, la plancha tiene que ser más suave de lo común. En general, la industria del corrugado usa fotopolímeros con una dureza (shore A) de 30 ± 5 grados para todos los trabajos excepto el texto fino. Además de esto, las planchas tienen base de tela de ¼ de pulgada con un autoadhesivo de 0,187" y, todas las planchas de fotopolímero van sobre una hoja de agarre o trasportadora de 0,030" de calibre. Las máquinas son alimentadas con hojas. Las hojas son cartones corrugados los cuales, tienen que estar en posición horizontal en su paso por la máquina. Las hojas son alimentadas empujando la hoja de abajo de un arrume por medio de rodillos de alimentación. Esto se puede lograr con registro a velocidades de 900 pies por minuto. Las máquinas vienen en tamaños de 24" x 64" hasta 86" x 190". Las máquinas se pueden ajustar para hacer cajas de menor tamaño, pero viene con un tamaño base que no se puede cambiar. Los cilindros de plancha no se pueden cambiar debido a su tamaño. Se les ha hecho de tal forma que lo que se quita es una hoja a la cual se pegan las planchas, de tal forma que, para cambiar trabajos lo que se hace es cambiar la hoja con las planchas pegadas. Las impresoras flexográficas para corrugado vienen combinadas, por lo general, con otros módulos para tener operaciones en línea. Gofrado, corte, plegado, pegado y recolección en paquetes; todo realizado por una sola máquina. Películas Esta sección incluye breves descripciones y comentarios de cada una de estas películas: • • • CELOFANES (con y sin recubrimiento) PELICULAS DE ACETATO DE CELULOSA ETIL-CELULOSA 57 • • • • • • • • • PELICULAS DE FLUOROALOCARBONADOS METIL-CELULOSA POLIESTERES POLIETILENO POLIPROPILENO POLIESTIRENO COPOLIMERO DE CLORURO DE VINILO CLORURO DE VINILIDENO CO-POLIMEROS Pruebas y costumbres generales sobre su impresión Las pruebas que con mayor frecuencia se hacen antes de la impresión en películas trasparentes son: Peso básico o gramaje, calibre, contenido de humedad, cuando es aplicable, resistencia a la elongación, resistencia a la grasa o aceite, olor, sabor, detección de "pinholes", continuidad del recubrimiento *, adhesión del recubrimiento *, superficie plana, resistencia al deslizamiento, claridad, termosellado, prueba para determinar el punto de bloqueo, tasa de trasmisión del vapor de agua y permeabilidad del gas. * Las pruebas de recubrimiento se aplican solo en los casos de papeles recubiertos. Rodillos anilox: Con sistemas de distribución de tinta de dos rodillos, se usa 180 P a 400. Con sistemas que usan racleta, se usa 165 Q y 550. También, se usan rodillos anilox trihelicoidales. Dureza del rodillo de fuente: En la escala Shore A, de 75 a 90. Composición del rodillo de fuente: Por lo general de neopreno, pero depende de la tinta y el solvente que se usan. Presión entre el rodillo de fuente y el rodillo anilox: Depende de la dureza, composición, diámetro, velocidad y proporción. El área de contacto del rodillo anilox con el rodillo de caucho debe ser la menor posible. Presión óptima de la racleta contra el rodillo anilox: Media onza por pulgada lineal. Composición de la plancha: Por lo general caucho natural o sintético; la composición exacta depende de las mezclas de tinta y solvente que se vayan a usar. Calibre de la plancha incluyendo el autoadhesivo: Por lo general, se usa calibre 0,125"; pero con frecuencia, se usa un calibre menor para imprimir cintas o etiquetas. Presión entre la plancha y el sustrato: De 0,002" a 0.005", dependiendo del material y el trabajo. Viscosidad, promedio de la tinta (Copa Zahn # 2): De 18 a 25 segundos. Tensión de la cinta, por pulgada lineal por cada milésima de espesor: Dos a seis onzas. Temperatura máxima en la superficie de la cinta: De 120 °F a 180 °F dependiendo del material. La regla es que la temperatura en la superficie debe estar máximo 10°F por debajo del punto de ablandamiento del soporte o del recubrimiento sobre el cual se está imprimiendo. 58 “Antes de rebobinar siempre se debe enfriar el material para que tenga una diferencia máxima de 10°F con respecto a la temperatura del medio ambiente” CELOFAN El celofán es una película no tóxica, a prueba de grasa, flexible e inodora, hecha de celulosa regenerada, la cual, se usa mucho en el empaque de varios productos. La mayoría del celofán es trasparente, aunque también hay blanco opaco y de algunos colores. El proceso para hacer celofán se descubrió en Francia en 1900, pero su producción comercial y uso en gran escala comenzó al final de los años 20 y comienzos de los 30. La primera película de celofán no era resistente al agua y no era termosellable. Sé desarrollaron recubrimientos que volvían al celofán un material resistente al agua y termosellable de tal forma que a mediados de los años 30 "la edad del celofán" en los empaques había comenzado. El celofán, como el papel, son derivados de la celulosa, el principal ingrediente de la madera. El papel es hecho de fibras de madera y se mantiene fibroso en textura y composición. El celofán es hecho procesando una pulpa de madera muy refinada hasta que se vuelve una solución viscosa. Esta solución viscosa es extruida a través de una ranura muy delgada a un baño coagulador que regenera esta masa gelatinosa en una película. Se lava varias veces y se le añade plastificantes o suavizantes; posteriormente se seca y rebobina. Hoy en día, casi todas las películas de celofán van recubiertas por ambos lados para darle diferentes grados de resistencia a la humedad, facilidad de termosellado, y facilidad de procesamiento de acuerdo a los requisitos de la aplicación. Un pequeño porcentaje de la producción de celofán se deja sin recubrimiento. El celofán que se usa para laminar otros materiales va recubierto por lo general por un solo lado. Otras películas de celofán son tratadas por un solo lado para darles un mejor desprendimiento de las quijadas de sellado por calor. Cuando se imprime o lamina películas tratadas o recubiertas por un solo lado, se debe poner mucho cuidado de montar los rollos de tal forma que se imprime o lamine el lado correcto. Se pueden combinar celofanes de muchos tipos, pesos, con recubrimiento y propiedades básicas diferentes, pero desde el punto de vista del impresor flexográfico hay solo tres clases de superficies y éstas son: (1) Celofán sin recubrimiento: Este tipo de celofán no es difícil de imprimir. Los principales problemas desde el punto de vista del impresor flexográfico son: • Secar bien la tinta para que no se retinte la bobina. • Controlar la temperatura del horno para evitar un exceso de calor, el cual debilitaría la película y la volvería quebradiza. • Controlar la tensión para evitar las arrugas sin ir a estirar la película. • Ver que haya una buena adhesión de la tinta al celofán, en especial en el rango de temperaturas y humedades más comunes. El celofán sin recubrimiento absorberá humedad y se expandirá. Por consiguiente, se contraerá cuando el ambiente está seco. (2) Celofanes recubiertos con nitro-celulosa: Los celofanes recubiertos con nitrocelulosa son relativamente estables dimensionalmente, pero la mayoría tienen una superficie lisa, y encerada. Esto crea problemas de registro en prensas convencionales a no ser que haya controles muy exactos y bien graduados en el debobinador, alimentador, salida y rebobinador. La superficie encerada del celofán recubierto con nitrocelulosa debe ser fundida con la película de tinta para que haya una buena adhesión entre las dos partes. Como regla, la temperatura que se requiere en la superficie de la cinta para que haya una buena fusión o adhesión de la tinta es de 59 185 °F ± 5°F. Esto puede variar con los diferentes tipos de celofán y formulaciones de tinta. La adhesión de la tinta se debe revisar con mucho cuidado en el rebobinador haciendo la prueba del rayado antes de determinar la temperatura a la que se debe secar el trabajo. Esta prueba se debe repetir periódicamente durante el tiraje. Temperaturas excesivas hacen que la cinta se encoja, pierda humedad y vuelvan al celofán más quebradizo y menos durable. Si la temperatura en la superficie de la cinta es inferior al punto de fusión del recubrimiento, habrá una mala adhesión de la tinta al recubrimiento. La temperatura y tensión de la cinta no deben ser excesivas porque sino ocurre un fenómeno llamado imagen fantasma. Esto se debe a una impresión realzada de la tinta en la superficie encerada debido a la presión entre las capas de la bobina de rebobinado. Se ven claramente las partes que no llevan impresión y solo se puede quitar recalentando la película al punto de fusión, lo cual causa que el recubrimiento en el celofán fluya. Para la impresión de celofanes recubiertos con nitro-celulosa se usan tintas reducibles con alcohol o de co-solventes. El tipo de tinta a usar depende de los requisitos del trabajo, tales como resistencia al calor, al roce, a la grasa, brillo, etc. (3) Celofanes recubiertos con polímeros: Los celofanes recubiertos con polímeros son resistentes a la humedad y se pueden sellar con calor, pero desde el punto de vista del impresor son muy diferentes a los celofanes recubiertos con nitrocelulosa. La superficie es resinosa, no encerada. No se desliza tanto como el celofán recubierto de nitrocelulosa, lo cual causa menos problemas de registro. Muchas de las tintas usadas en la impresión de celofán recubierto con polímeros no necesitan fusionarse al recubrimiento. Se obtienen muy buenos resultados con tintas basándose en poliamidas. La película de tinta se seca evaporando todo el solvente, para lo cual se requiere una cantidad adecuada de calor y de recirculación de aire. No siempre se necesita que haya una fusión de la tinta con la película. La mayoría de las tintas sobre la base de poliamidas tienen una baja resistencia al calor, de tal forma que, se deben usar tintas diferentes en los casos en que la resistencia al calor sea importante. Para estos casos hay una variedad de tintas resistentes al calor, las cuales, van desde formulaciones reducibles con alcohol hasta formulaciones especiales que contienen cantidades sustanciales de otros solventes y que con frecuencia requieren el uso de planchas de caucho sintético. Algunas de las tintas resistentes al calor se adhieren muy bien y por tiempo indefinido al polímero en la superficie con temperaturas de secado normal, pero hay otras tintas que dependen para su secado de temperaturas en la superficie de la cinta de 200°F o más. Los polímeros usados en estos recubrimientos de celofán con frecuencia se ablandan a temperaturas de 220°F o más, y no es raro que este ablandamiento persista debajo de la superficie por horas o días después de que el recubrimiento recupera su dureza y resistencia original. Cuando se juntan una tinta incompatible con un recubrimiento de polímero, es posible que aparenten una buena adhesión como resultado del ablandamiento a altas temperaturas, pero esta adhesión desaparece cuando el recubrimiento recupera su dureza original. Además de esto, cuando el recubrimiento está ablandado, toda la superficie es más susceptible a empastamiento, imagen fantasma y repise debido a la presión de la bobina de rebobinado. Se ha incluido esta larga explicación aquí porque puede ayudar al maquinista a apreciar aún más la importancia de trabajar el celofán recubierto con polímeros con una temperatura máxima en la superficie de la cinta de 175°F a 200°F y, el usar tintas que permitan una operación satisfactoria en este rango de temperatura sin importar el tipo de solvente. 60 Nunca se debe colocar una llama de gas en contacto directo con la superficie de un celofán recubierto con polímeros porque causa la oxidación del polímero, la cual afecta el sellado al calor. La superficie de las películas recubiertas con polímeros no se debe humedecer, ni con humidificadores de prensa, ni con acondicionadores de cintas, ni con rodillos enfriados a temperaturas lo suficientemente bajas para que haya condensación en la superficie. Se deben evitar presiones o tensiones excesivas de la bobina. Altas presiones pueden traer cambios en los recubrimientos que están en contacto con las partes impresas. Esto también produce imagen fantasma y, el exceso de solventes retenidos aumenta la posibilidad de imagen fantasma. Después de imprimir celofanes con recubrimientos de polímeros, la cinta se debe enfriar a la temperatura de la planta o un poco por encima de ésta antes de rebobinar. El celofán se estira más que el papel, con excepción del papel crepé, y debido a esto, el celofán no puede trabajarse con tanta tensión en la máquina impresora. PELICULAS DE ACETATO DE CELULOSA Bajo la clasificación de películas de acetato se incluyen el acetato de celulosa, el triacetato de celulosa y el butilato de acetato de celulosa. Estas son películas trasparentes, inodoras, insípidas y dimensionalmente estables hechas de acetato-celulosa plastificado y vienen en calibres de 0,0005" a 0,01 0". Las películas de acetato de celulosa resisten bien el agua pero no son completamente impermeables al vapor de agua. Esta última característica ha hecho que con la creación de películas más versátiles y mejores, su uso se haya limitado a un pequeño segmento del mercado donde la trasmisión de la humedad, o no influye o es deseada. Todavía se usa en las ventanillas de bolsas, sobres, cajas. Etc., y en el empaque de herramientas. Sus características más importantes son: • • • • • Deja pasar vapor y gases. Puede ser sellada con solventes y es fácil laminarla sobre papel de aluminio, o celofán. Han habido algunos problemas con la adhesión de la tinta y el ablandamiento de las mismas debido a la migración del plastificante de la película a la tinta. La impresión en la película se puede ver afectada por la migración de materiales usados en laminaciones o recubrimientos posteriores. Las tintas son, por lo general, formuladas especialmente. Pueden ser de tipo convencional, reducibles con alcohol, de poliamidas o de formulación especial con varios solventes. ETIL-CELULOSA Etil-celulosa es una película trasparente, flexible, inodora, insípida, insoluble en agua y sellable con calor. Como con las películas de acetato, solo se imprime una pequeña parte de la producción del etil-celulosa. Las características más importantes son: • • • Es una película cara, y por consiguiente, solo se usa cuando tiene una clara ventaja con respecto a las otras películas. Es muy sensible al calor, se distorsiona a unos 150°F. Es una película dura, resistente a la abrasión y tiene una alta resistencia al impacto a bajas temperaturas. 61 • • Tiene una baja resistencia a la trasmisión de gas o vapor, aunque se puede mejorar esta característica añadiendo modificadores. Es soluble en una amplia gama de solventes, incluyendo alcohol, lo cual dificulta la selección de la tinta. PELICULAS DE FLUOROCARBONOS Esta familia de películas, conocidas por sus nombres comerciales tales como ACLAR (de Allied Chemical) y TEFLON (de DuPont), son muy fuertes, inertes químicamente, flexibles, termoplásticos y, tienen algunas características poco comunes que las hacen necesarias en algunos tipos de empaques flexibles. Los fluorocarbonos son difíciles de imprimir. A esto se le añade el hecho de que con frecuencia se usan combinados con otros materiales, ya sea, en laminaciones o en estructuras combinadas, las cuales hacen imposible imprimir sobre el fluorocarbono. Cuando es absolutamente necesario imprimir sobre el fluorocarbono, el proveedor debe ser notificado para que la superficie sea preparada para la aceptación de la tinta. Las propiedades más importantes de estas películas son: • • • • • Su claridad, No absorben agua, Su alta resistencia a la elongación, Una alta temperatura de ablandamiento, y Una muy alta resistencia química, lo cual, hace que no sea afectada por ácidos, álcalis, solventes, oxígeno o la luz ultra-violeta. Si se van a imprimir este tipo de películas se recomienda al impresor que trabaje muy de cerca con el proveedor del fluorocarbono, el fabricante de planchas y el de la tinta. METIL-CELULOSA Metil-celulosa es un metil éster de celulosa, el cual, en película es trasparente, inodoro, insípido, flexible y soluble en agua. Esta última característica hace que su uso sea muy ventajoso en el empaque de jabones y bactericidas que se usan con todo y el empaque; pero esta película se imprime muy poco. Las tintas que contienen agua hinchan el metil-celulosa, se pegan al sustrato y para complicar aún más los problemas, la película no resiste temperaturas altas de secado. Excepto en usos muy específicos, su solubilidad en agua junto con la dificultad para imprimirla, la elimina de cualquier escogencia. PELICULAS DE POLIÉSTER Las películas de poliéster son trasparentes, inodoras, insípidas, muy resistentes, inertes químicamente y, tienen una buena resistencia al vapor de agua. Químicamente, la película de poliéster es hecha de ésteres polimerizados, que resultan de una reacción de condensación de un compuesto hidróxido, tal como glicol etileno, o un ácido aromático bibásico. La característica física más llamativa de esta familia es su resistencia a la elongación de aproximadamente 23.000 libras por pulgada cuadrada, comparada con una resistencia de 2.000 a 3.000 libras por pulgada cuadrada del polietileno de baja densidad y, más o menos 8.000 libras por pulgada cuadrada para celofán. Su resistencia a un amplio rango de temperaturas, solventes y reactivos, su estabilidad, resistencia a la abrasión y durabilidad hacen que el poliéster tenga una gran variedad de usos. Además de esto, las películas de poliéster tienen una resistencia dieléctrica muy alta. Esto es importante en los casos en que 62 actúa como aislante eléctrico; pero para el impresor flexográfico, no es muy interesante porque hace necesario el uso de eliminadores de estática eficientes en la prensa y en equipos convertidores. Como muchas otras películas sintéticas, al poliéster se le puede aumentar su resistencia y durabilidad orientándolo u ordenando sus moléculas. Esto se logra estirando la película en una o ambas direcciones durante su formación. La gran mayoría del poliéster que verá el impresor flexográfico es orientado. El poliéster sin orientar casi no se usa debido a lo difícil de su manejo, ya que es muy quebradizo, además de otros problemas. Para empaques las películas de poliéster casi siempre son recubiertas para que se vuelvan una mejor barrera al oxígeno y sellen mejor al calor; dos características que no son inherentes al material. Los recubrimientos son muy similares a los usados en el celofán, recubierto de polímeros. Las películas de poliéster son hechas en calibres que van desde 0,00006 hasta 0,014 pulgadas, pero los calibres más usuales en empaques impresos van desde 0.00048 hasta 0,001". Las películas de poliéster tienen una gran variedad de usos, tales como: • • • • • • • • Es usada como película base en laminaciones; el poliéster da resistencia al calor, al roce y actúa como barrera. Las laminaciones resultantes se usan en empaques con gas o al vacío, en empaques flexibles o en bolsas para hervir la comida. Las variedades recubiertas para ser termoselladas se usan para envolver, en laminaciones o para fabricar y llenar bolsas. Como ventanilla en cajas plegadizas. Como un material duro y resistente al ser laminado sobre otros plásticos, o papel, cartón, papel de aluminio, vinilo, metales o paneles decorativos. Al darle un acabado metalizado, el poliéster se vuelve una muy buena barrera y aumentan sus propiedades decorativas en empaques. Para proteger la superficie metalizada, ésta se debe recubrir o laminar sobre otra película. Poliéster metalizado se usa como remplazo del cromado en paneles decorativos y, en la manufactura de hilos metalizados o condensadores eléctricos. La película de poliéster se usa en papelería y, en la fabricación de libros, como protectores de hojas o como hojas ilustrativas. Otros usos industriales son: áislante de motores, base de cinta magnetofónica, cartografía y dibujo. Hay ocho tipos de películas de poliéster: • • • • • • • • Simple, sin recubrimiento; a veces tratado en un lado para tener una mejor adhesión de la tinta. Recubierto por un lado con una barrera de oxígeno. Termoformable, sin recubrir o recubierto por un lado. Recubierto por ambos lados con una sustancia termosellable. Metalizado, sin recubrir o recubierto con sustancias termosellables. Horneable, recubierto con una sustancia termosellable en un lado. Termoencogible. Traslúcido de acabado mate. POLIETILENO El polietileno es un termoplástico, o sea que se ablanda con el calor y, es una resina formada por la polimerización de gas etileno a alta presión y temperatura. Las películas o tubos de 63 polietileno extruidos de esta resina son trasparentes, inodoras, insípidas, no tóxicos, buenas barreras al agua y vapor, termosellables, elásticas, durables y muy flexibles aún a bajas temperaturas. Químicamente, el polietileno es una cadena larga de resina de hidrocarburo saturada. Las propiedades pueden ser variadas un poco basándose en los pesos moleculares o densidades y en el tipo y grado de entrelazamiento de las moléculas. Por eso tenemos polietileno de baja, mediana y alta densidad. La resina de polietileno extruida como película no se puede imprimir hasta que no haya sido tratada para que la tinta se adhiera. Este tratamiento afecta adversamente el termosellado del polietileno y, entre más tratada sea la superficie, más se afecta. El tratamiento también puede disminuir la resistencia al rasgado y al impacto de la película. La película de polietileno es tratada para la impresión, a la vez, que es extruida y se usan dos sistemas de tratamiento. Uno de estos métodos es el tratamiento por llama, hoy en día obsoleto; en el cual aplicaban una llama de gas muy controlada a la superficie de la película cuando ésta pasaba alrededor de un rodillo enfriado que evitaba el ablandamiento de la película. La temperatura y la velocidad son críticas y esta operación es muy difícil de controlar. El segundo método es conocido como la descarga tipo corona, en el cual se crea una descarga eléctrica de alto voltaje directamente, o indirectamente a través del ozono generado en la superficie de la película. Este último tratamiento es más fácil de controlar, más económico y da mejores resultados al final. La película de polietileno es única, ya que se extruye de la resina sin añadirle plastificantes y con muy pocos aditivos. La mayoría del polietileno se usa sin recubrimientos aunque el polietileno cada vez se usa más como recubrimiento para varios tipos de papeles, películas y folias de aluminio. Los primeros polietilenos no eran comparables con el celofán o acetato en cuanto a claridad, por el contrario, era un poco opaco. Mas adelante, técnicas nuevas de extrusión hicieron mejorar la claridad y la suavidad de la superficie hasta asemejarse al celofán en estos dos aspectos. Estas películas nuevas con superficies más lisas tratan de pegarse a los moldes de termoformado o a las máquinas de empaque y para resolver esto se le añaden materiales lubricantes durante el proceso de polimerización antes de la extrusión. Estos aditivos con frecuencia se comportan como los plastificantes en el celofán u otras películas, migrando a la superficie donde afectan la adhesión de la tinta y a veces ablandan la película de tinta ocasionando, repise o problemas similares. Afortunadamente, estos problemas son de baja ocurrencia en el polietileno. El polietileno de mediana y alta densidad es por lo general, menos flexible que el de baja densidad pero son superiores en cuanto a la resistencia a aceites, grasas y altas temperaturas. El polietileno de mediana y alta densidad requiere un tratamiento más fuerte que el de baja densidad, y éste puede durar menos. El calibre del polietileno varía de 0,0005" a 0,010" pero los más comunes en impresión van de 0,001" a 0,0030". El polietileno se imprime en bobinas o en tubos. El material en tubos es muy fácil de convertir a bolsas, simplemente se corta del largo requerido y se sella un lado; pero si hay que imprimirlo en ambos lados, ambos lados, tienen que ser tratados y la prensa tiene que dar suficiente secado entre las dos operaciones. No es conveniente tener polietileno tratado en ambos lados porque las superficies tratadas tienden a pegarse. El polietileno se ha usado para tantas cosas que no sería ni práctico, ni útil enumerar todos sus usos. Probablemente el volumen más alto de polietileno impreso se ha usado en el empaque de vegetales frescos, comidas congeladas y pan, donde su resistencia al agua, flexibilidad a baja temperatura y, relativamente alta permeabilidad de gas son importantes; 64 también se usa mucho en la industria textil o de confecciones donde su flexibilidad permanente, trasparencia, resistencia y durabilidad la hacen muy útil como material de empaque. La flexibilidad hace posible que el ama de casa sienta la textura o suavidad de la tela a través del polietileno y, como el polietileno no contiene agua o plastificantes, la tela no los puede absorber, lo cual, dejaría la película quebradiza. Esta película no se quiebra en el empaque al envejecer. Su durabilidad, trasparencia y resistencia al vapor de agua explican su popularidad en el empaque de pan. El problema más común relacionado con la impresión sobre polietileno no es un problema de impresión sino de manejo de material. Debido a la baja resistencia a la elongación del polietileno, al hecho de que el polietileno se ablanda con muy poco calor y, a que por lo general, el polietileno se imprime en calibres muy delgados, hacen que esta película sea difícil de imprimir. Mantener el registro es el principal problema. Esto explica la popularidad de las máquinas impresoras de cilindro de impresión central para imprimir polietileno. Las tensiones en el debobinador y rebobinador tienen que ser bajas y constantes. Las temperaturas de secado entre colores y al final deben ser bajas. A no ser que la película tenga un soporte, la velocidad de recirculación de aire debe ser baja y pareja para que la cinta no revolotee. Las temperaturas en la superficie de la cinta no deben exceder 130°F. No es raro ver máquinas impresoras donde la tinta seca solo con un buen balance de recirculación de aire y con poco o nada de calor. Antes de imprimir es importante asegurarse de que la película haya sido bien y uniformemente tratada además de ver cuál fue el lado tratado. Esto se determina con la prueba de la cinta scotch. La mayoría del polietileno es impreso con tintas de poliamidas, pues éstas se adhieren muy bien al polietileno tratado, secan rápido con muy poco calor y, tienen mucha resistencia al bloqueo o desprendimiento en condiciones de inmersión en agua o hielo, ambas muy comunes con vegetales frescos o con comida congelada. Se usan versiones modificadas de estas tintas cuando se necesita resistencia a aceites, grasas, calor o condiciones especiales. Tintas de nitro-celulosa se usan muy poco en la impresión de polietileno, la excepción es cuando se busca algún otro requerimiento como resistencia al calor, el cual es más importante que la adhesión o resistencia al bloqueo. POLIPROPILENO El polipropileno es un pariente cercano del polietileno y se comenzó a usar en empaques en 1960. Químicamente se hace con la polimerización de gas propileno. El polipropileno es tan similar en su apariencia física a algunos tipos de polietilenos de alta densidad que es difícil distinguirlos. El polipropileno es superior al polietileno de igual densidad, en su resistencia a la grasa, al impacto, al rasgado y, en la tasa de trasmisión de gas. Las películas de polipropileno, al igual que el polietileno de mediana y alta densidad, tienen más resistencia a la elongación que el polietileno de baja densidad; esto permite usar tensiones un poco más altas en el debobinado y rebobinado. El polipropileno, al igual que las películas de polietileno de densidades más altas, requieren un mayor nivel de tratamiento que las películas de polietileno de baja densidad, para asegurar una buena adhesión de la tinta. Hay algunas peculiaridades del polipropileno que el prensista debe conocer. La más importante es el hecho de que aparentemente las tintas de poliamidas, que son las más recomendadas para la impresión sobre polipropileno, no se adhieren bien al polipropileno tratado inmediatamente después de ser aplicadas. El procedimiento recomendado para la impresión sobre polipropileno es hacer imprimir unas franjas con la tinta y en el material que se va a usar por lo menos un día antes de comenzar el tiraje. La adhesión de la tinta se revisa 65 rayando, o doblando, o haciendo la prueba de la cinta pegante después de 12 a 24 horas. Si la adhesión se ve satisfactoria se considera que se puede comenzar el trabajo. Es un procedimiento poco científico y en base al cual se arriesgan materiales costosos; algunos impresores hacen esta prueba en cada rollo impreso. La segunda característica del polipropileno es que tiene una tendencia a perder o a que le desaparezca el tratamiento antes de la impresión. Una vez que la película se imprime y la tinta se adhiere bien no hay indicaciones de que la adhesión se deteriore; pero, sí hay evidencia de que el polipropileno no se debe guardar por períodos de varios meses después del tratamiento y antes de la impresión. Si el tratamiento se pierde hay que retratar la película. La película soplada retiene el tratamiento por más tiempo que la película moldeada. POLIESTIRENO El poliestireno es una resina trasparente e inodora, formada por una polimerización muy controlada de un estireno muy duro; el cual es a veces llamado vinil-benceno. Como la película no tiene plastificantes, es semi-rígida, semi-flexible, de poca resistencia, quebradiza, es muy fácilmente atacada por los solventes de la tinta y tiene malas características termosellables. Aunque su costo es bajo, casi nunca se usa como película. Su única excepción es en el empaque de tomates y lechuga. CO-POLIMEROS DE CLORURO DE VINILO Estas películas son trasparentes, inodoras, insípidas, flexibles, termoplásticas, termosellables y muy resistentes. Se pueden moldear, extruir o calandrear partiendo de co-polímeros de vinil-acetato con plastificantes de monómeros de cloruro de vinilo. Se produjeron co-polímeros de vinilo como resinas en cantidades comerciales en los años 30, pero no se produjo como película y en cantidades grandes hasta los años 40 cuando surgió la necesidad de empacar material de guerra. Se han desarrollado varios usos para estas películas en tiempos de paz y muchos de estos son en el área de empaques. Los co-polímeros de vinilo son una especie de híbrido químico. El acetato de vinilo polimerizado, o poli-vinil acetato, como se le dice comúnmente, tiene una buena resistencia al calor y a la luz, una temperatura de fundición baja, una tasa de absorción de agua alta y no es muy estable químicamente. Cloruro de vinilo polimerizado es químicamente inerte con una temperatura de fundición mucho más alta y una tasa baja de absorción de agua. Cuando se mezclan acetato de vinilo y cloruro de vinilo y se polimerizan juntos, el resultado, llamado un copolímero de vinilo es muy diferente y en algunos casos superior a cualquiera de sus dos componentes. Sigue siendo inodoro e insípido, pero le aumenta bastante su resistencia a la humedad, a los ácidos, álcalis, jabones, grasas, aceites, corrosión y ataque químico. Estas resinas de co-polímeros de vinilo al ser estabilizadas y plastificadas con algunos químicos o plastificantes resinosos se disuelven en solventes y son moldeadas en forma de película sobre una banda de acero sinfín. Después que se evaporan los solventes la película es separada de la banda de acero y cortada y rebobinada en bobinas. Los copolímeros de vinilo también pueden ser extruidos en forma de película. Como las películas de co-polímeros de vinilo se pueden hacer de tal forma que cumplan requisitos específicos, las películas de esta familia van desde muy suaves, flexibles y plegables hasta semi-rígidas y tiesas. El impresor flexográfico trabaja sólo con la variedad trasparente, pero se pueden producir en varios colores tanto opacos, como trasparentes. La mayoría de las películas de co-polímeros de vinilo vienen en calibres que van de 0,00075" hasta 0,002" pero se pueden hacer películas que van desde 0,0005" hasta 0, 005". Películas de co-polímeros de vihilo se usan mucho en estructuras laminadas, junto con folias de aluminio, papel u otras películas plásticas, donde la resistencia de ellas, o 66 termosellabilidad, o el hecho de que son inertes químicamente, dan una serie de propiedades importantes para varios usos. Empaques hechos con estas estructuras son usados para empacar material militar, químicos, grasas, comida y drogas. La película de co-polímeros de vinilo sola o sea sin soporte se usa, en los calibres bajos, para el empaque de varios textiles o herramientas y, en los calibres gruesos, para cortinas de baños, recubrimientos de pared o piso, gabardinas, paraguas, correas, cubiertas de libros, etc. El principal problema en cuanto a la impresión de películas de co-polímeros de vinilo es la adhesión de la tinta, repise debido a la migración del plastificante y problema de manejo de la cinta y mantenimiento del registro especialmente en los calibres bajos, que son altamente plastificados, suaves y que estiran. Se usan tintas especiales para la impresión sobre películas de co-polímero de vinilo, pues ninguna de las tintas normales sirven. Se usan solventes especiales y posiblemente sean necesarios fotopolímeros y rodillos especiales. Este es otro caso donde el impresor y el proveedor de tinta deben trabajar muy estrechamente. Se necesitan temperaturas muy bajas en la superficie de la cinta para que no haya demasiada elongación de la película. La tensión de la cinta debe ser muy baja en la impresión de la película delgada y altamente plastificada; y con frecuencia deben ser iguales a las requeridas para la impresión de polietileno calibre 0,0005", aunque esto varía dependiendo del tipo y calibre de película. Controles automáticos de la posición lateral de la cinta son recomendados para la impresión de las películas altamente plastificadas y de calibres bajos. También, se recomiendan controles automáticos de tensión constante, que sean exactos y sensibles para el debobinador y el rebobinador. En calibres muy delgados, la máquina impresora de tambor central simplifica mucho el problema de mantener el registro entre los colores. PELICULAS DE CLORURO DE VIN ILIDENO (SARAN)* Las películas de co-polímeros de cloruro de vinilideno son trasparentes, flexibles, inodoras, insípidas, no tóxicas, a prueba de agua, resistentes y son una muy buena barrera a los vapores y la humedad. Son hechas por la extrusión con calor de una mezcla polimerizada de cloruro de vinilideno y monómeros de acrilonitrilo debidamente plastificados. Pueden ser termosellados, pero se deben tener precauciones especiales; y el método más satisfactorio es el termosellado electrónico. Las películas de co-polímeros de cloruro de vinilideno fueron desarrolladas y refinadas durante la segunda guerra mundial para empaques militares, y fueron introducidas comercialmente al final del conflicto. Etileno, el cual es derivado del petróleo por un proceso de refinación fraccionada, es combinado con cloro, el cual es producido por electrólisis de salmuera, para formar tricloroetano. Este es convertido a cloruro de vinilideno usando cal. Monómeros de cloruro de vinilideno y cloruro de vinilo son copolimerizados para formar co-polímeros de vinilideno y éstos son extruidos en películas, por lo general, usando el sistema de tubo soplado, el cual estira y enfría la película a la vez ordenando las moléculas, aumentando la resistencia, durabilidad y dándole características de un material termoencogible. Los co-polímeros de cloruro de vinilideno constituyen una familia muy versátil. Seleccionando los co-polímeros que controlan las condiciones de polimerización y variando las técnicas de extrusión, se pueden producir películas que van desde muy flexibles hasta bastante rígidas, con características superficiales que van desde muy suave hasta relativamente dura, resistente y con una estructura cristalina. Al añadir plastificantes y modificadores se puede ampliar el rango de características y propiedades que se pueden obtener. 67 Todos los grados y tipos de co-polímeros de cloruro de vinilideno son similares en cuanto a sus características básicas, tales como resistencia al aceite, grasa y químicos; y tienen una tasa de trasmisión de vapor muy baja y una alta resistencia; pero varían en cuanto a la trasparencia, flexibilidad, deslizamiento, termoencogibilidad, temperatura de sellado y otras. Estas películas se consiguen en calibres que van desde 0,0005" hasta 0.0025", pero se pueden hacer más delgadas y más gruesas cuando hay suficiente demanda. También, se pueden conseguir trasparentes, o de colores opacos. Los calibres más delgados de la película de co-polímero de cloruro de vinilideno son también de los más suaves y flexibles, lo que hace que el impresor flexográfico tenga problemas de tensión, registro de color a color y de imagen a imagen, además de problemas con la adhesión de la tinta, sensibilidad al calor, y problemas de distorsión de la película o bloqueo en la bobina de rebobinado. Los problemas de tensión y registro se minimizan con máquinas impresoras de tambor central pero, para lograr que una medida se repita con exactitud, hay que tener controles de tensión muy sofisticados y operarlos con mucho cuidado. Un buen equipo de secado con una muy buena ventilación, tanto en el secado entre unidades como en el secado final, es importante pues no se pueden usar temperaturas altas y menos cuando se imprime material termoencogible. Todo el solvente se debe evaporar de la película para evitar la distorsión de la película, el retinte del material rebobinado, de tal forma que, el volumen de aire y su movimiento es muy importante. Algunos impresores flexográficos usan una laca o barniz de sobre-impresión para que no haya distorsión de la superficie y otros rebobinan una segunda película junto con la primera de tal forma que, las dos películas se pegan formando un "sandwich" de dos películas de co-polímero de cloruro de vinilideno con la impresión en el medio. Cualquier tinta que se use para imprimir sobre este material debe agarrarse muy bien y por tiempo indefinido, y para llegar a agarrarse, no se debe usar calor, pues esto encogería la superficie de la mayoría de los materiales. Aquí, como en la impresión de otras películas, hay que trabajar muy estrechamente con el proveedor de tinta. *Saran marca registrada de Dow Chemical Corp. FOLIA DE ALUMINIO El foil de aluminio es muy delgado y viene en hojas o rollos de aluminio o aleaciones de aluminio que pueden ser flexibles, semi-rígidas o rígidas, dependiendo del calibre y dureza. Puede venir solo o combinado con varios tipos de películas plásticas o papel o cartulina usando adhesivos, ceras o plásticos para pegarlos. La mayoría del foil de aluminio que se usa en empaques tiene un calibre que varía entre 0,0002" a 0.005" 0 0,006". El aluminio es el elemento metálico más abundante en la corteza terrestre pero no fue aislado como metal sino en 1825 y no fue producido en forma pura hasta 1854. En 1886, se descubrió una forma práctica de producirlo comercialmente. En un principio, este metal era una novedad, pero con el tiempo, se le fueron descubriendo nuevos usos y, en 1920 se usaba folio de aluminio en empaques. Desde esa época sus usos han aumentado. El folio de aluminio se hace pasando un lingote de aluminio entre dos rodillos lisos de acero que lo van haciendo más y más delgado. Para calibres de 0,001" o menos se pasan dos hojas juntas por los rodillos y esto hace que cada una tenga un lado brillante y uno opaco; después se separan las hojas y se rebobinan en bobinas. El lado brillante del aluminio es el que está en contacto con el rodillo de acero y, el lado opaco es el que está en contacto con la otra hoja de aluminio. El aluminio que se usa en la fabricación de folio de aluminio puede ser puro o aleaciones de aluminio, dependiendo de su aplicación, y características deseadas; pero prácticamente todas las aleaciones contienen 97% de aluminio puro. 68 La superficie del aluminio se oxida inmediatamente, al ser expuesta al aire, formando una capa trasparente muy delgada y prácticamente monomolecular que impide que el aluminio se siga oxidando. Es sobre esta capa que nosotros recubrimos, lavamos e imprimimos. Las propiedades de la folia de aluminio son las mismas del material puro, o sea que, no es absorbente, es inodoro, no es tóxico, es completamente opaco, y no es afectado por la mayoría de los solventes, aceites, grasas, ceras, alimentos y gases. La tasa de trasmisión de vapor se considera cero en los calibres superiores a 0,0001 ". No es posible hacer hojas más delgadas sin agujeros por los cuales pasaría vapor de agua; pero aún así, pasaría mucho menos vapor que en cualquier película plástica de mayor calibre. La superficie del folio de aluminio se puede recubrir con varios tipos de sustancias, tales como, de resinas o plásticos que lo hacen más fácil de imprimir, y previenen la contaminación o corrosión de la superficie, sellan los agujeros, lo hacen termosellable o le mejoran su resistencia al medio ambiente o apariencia. El folio de aluminio tiene muchas aplicaciones que van desde aislamiento para empaques militares, hasta envolturas para regalos, además de usos caseros, varios usos en el empaque de alimentos, cigarrillos, helados, envolturas de dulces, y en calibres más altos se usa en bolsas que se cocinan con los alimentos adentro. Aluminio que ha sido laminado a papel usando ceras o adhesivos es muy común verlo en bolsas, empaques, envolturas, latas y otros contenedores, mientras que, las laminaciones más complejas hechas con folia de aluminio, papel y películas plásticas se usan cada vez más para empacar alimentos, drogas y sustancias químicas. Muchas tintas flexográficas se adhieren bastante bien a la superficie oxidada del aluminio limpio. Pero hay que advertir que la superficie del aluminio no siempre está limpia de contaminantes. Primero que todo, en la operación de adelgazamiento tiene que haber lubricación entre la superficie del aluminio y el rodillo de acero. Este lubricante puede ser trasparente y su capa tan delgada que lo hace invisible; pero sólo se necesita una muy pequeña cantidad de lubricante entre la tinta y el papel de aluminio para que la tinta no se adhiera; o en el mejor de los casos, se adhiera en ciertos sitios. La mayoría de los folios de aluminio es calentada para hacerlo más maleable después de la operación de adelgazamiento. La alta temperatura que se usa en este paso teóricamente debería vaporizar el lubricante que queda en la superficie. La experiencia ha demostrado que esto no siempre es cierto y por esto, se ha vuelto normal darle un recubrimiento al aluminio, ya sea que haya sido calentado o no, para que haya una adhesión más uniforme y mejor de la tinta. Como el brillo y la apariencia metálica son uno de los mayores atractivos de la folio de aluminio, se recomienda usar tintas con mucho brillo y trasparencia para retener o incrementar esta apariencia. En la impresión de la folio de aluminio solo, o sea sin soporte alguno, el principal problema es que pase por la máquina impresora sin romperse o arrugarse. En la impresión de aluminio de cualquier calibre, se recomienda que éste pase por la máquina impresora disminuyendo al máximo los dobleces para no aumentar el temple del material y su facilidad al rompimiento. En el caso de la folio de aluminio laminada, la superficie de impresión debe ser muy bien lavada para evitar que se deteriore como resultado de una reacción al entrar en contacto con otros materiales. El folio de aluminio laminado con ceras es la más problemático para imprimir. La cera a veces penetra el papel y deja una capa muy delgada sobre el aluminio. Los rollos que son rebobinados con una alta tensión son más susceptibles a este problema. La superficie también puede ser contaminada con cera caliente que salpica al aluminio, o a rodillos de traspaso de donde se trasfiere al aluminio. Una prueba común para ver si hay contaminación de cera, consiste en imprimir una franja de tinta a través de la cinta. Una vez se seca, se le coloca una 69 cinta, cualquier pedazo de tinta que se despegue indica que había un mal recubrimiento o que la superficie estaba contaminada. Al imprimir, la temperatura del horno debe ser baja para no derretir la cera, lo que causaría una delaminación. Esto se puede detectar si hay demasiadas arrugas en el rebobinado. Las pruebas más comunes para evaluar el aluminio antes de imprimirlo, son: • • • • • • • • • • Peso básico o rendimiento Calibre Porosidad resistencia a la elongación suavidad agujeros rigidez deslizamiento contaminaciones de la superficie; y algunas pruebas como sabor, y pruebas a los recubrimientos cuando es necesario. Rodillos anilox: Con sistemas de dos rodillos de 180 P a 550, dependiendo del material y el trabajo. Con sistemas de racleta 165 Q a 360, dependiendo del material, trabajo y requerimientos finales. Dureza del rodillo fuente: En la escala Shore "A" de 70 a 90. Composición del rodillo fuente: Por lo general neopreno, pero depende de la tinta, solventes y material que vaya a usar. Presión entre el rodillo fuente y el anilox: Depende de la dureza, composición y diámetro del rodillo de caucho y de la velocidad de la máquina impresora, como también de la relación entre el rodillo de caucho y el anilox. El área de contacto entre los dos rodillos debe ser lo más pequeña posible. Presión ideal entre la racleta y el rodillo anilox: Media onza por pulgada lineal. Composición de la plancha de impresión: Depende de las combinaciones de tinta y solventes. Calibre de la plancha, incluyendo el cinta bifaz: Por lo general 0,125". Compresión de impresión: De 0,002" a 0,005" dependiendo del trabajo y el calibre del material. Viscosidad de la tinta (Copa Zahn No. 2): De 18 a 25 segundos. Tensiones normales de la cinta por pulgada lineal por 0,001" de calibre: Cuatro onzas a una libra dependiendo del calibre y el respaldo o laminación. LAMINACIONES Este es un tema demasiado grande. No hay límite en cuanto a los tipos y variedades de materiales que se pueden combinar para obtener características que no existen en un solo material. Las laminaciones se pueden hacer con cera, co-extruyendo, con adhesivo, o con extrusión o combinando estos procesos para producir laminaciones que contienen hasta cinco capas, donde cada una, contribuye en algo con las características finales. Hay que recordar que las estructuras laminadas son más complejas que cualquiera de los componentes de la misma aislados, y que puede haber reacciones de un material con otro 70 dentro de la laminación. Por esto, es importante revisar antes de imprimir si hay olores, sabores o cambios en la estructura total o en sus partes. Las laminaciones se usan cuando los requerimientos finales no se pueden lograr u obtener usando un solo material. Además, estas condiciones que hacen necesario el uso de laminaciones, pueden requerir una tinta distinta de la que usaría sobre el material sin laminar. Como los materiales laminados son más caros que los materiales sin laminar, el desperdicio es mucho más importante y costoso. Es muy importante mantener el desperdicio lo más bajo posible. Con frecuencia se imprime un material y después se lamina encima de la impresión. Esto hace que la capa exterior proteja a la impresión de la abrasión, del medio ambiente y de los materiales que van dentro del empaque. En estos casos, los adhesivos se deben adherir sin afectar la tinta. Las interrelaciones de la tinta, el adhesivo y el material deben ser revisadas y consideradas. Es muy importante que haya una estrecha colaboración entre los proveedores del adhesivo, de la tinta, y del material, con el convertidor y cliente del empaque. Breve descripción sobre algunas pruebas que se le realizan a los soportes. Peso básico o rendimiento Esta prueba da el rendimiento del papel, cartón, películas, folia de aluminio o estructuras laminadas en términos de área por unidad de peso o peso por unidad de área. El peso base es expresado en "libras por resma". El tamaño y número de hojas en la resma varían de acuerdo al tipo de papel. Esto hace que haya que especificar la resma. Un ejemplo típico es: 24" x 22' - 480 hojas o, 25" x 38" - 500 hojas o, 17" x 22" - 500 hojas. El equipo que se usa para esto es una balanza sensible y calibrada que lee directamente la cantidad de pulgadas por libra de material, el peso en libras por resma u otra unidad. El equipo para esto es hecho por compañías tales como Amthor, Cady o Toledo. Se debe usar una plantilla para cortar el material consistentemente y con exactitud. Calibre Esta prueba determina el calibre o el grueso de papeles, películas, folia de aluminio y estructuras laminadas. El equipo más común es un calibrador o micrómetro que tenga una escala en milésimas de pulgada y un pisón con un diámetro de 3/8” a ¾” de pulgada. Se puede usar una amplia gama de instrumentos, los cuales, varían en cuanto a su exactitud y conveniencia de uso. Resistencia a la explosión (prueba Mullen) Esta prueba mide la resistencia del papel, película, folia de aluminio, laminación o cartón corrugado a la explosión. Resistencia al rasgado Esta prueba mide, como su nombre lo indica, la resistencia al rasgado de papeles y otros materiales de empaque. El equipo más común es el probador Elmendorf, se aplica una fuerza determinada hasta que rasga el material y muestra la resistencia en una escala. Prueba de porosidad Esta mide la resistencia que pone el papel al paso de aire con una presión moderada. Esta prueba fue diseñada para papel, pero se usa para ver la porosidad de otros materiales. 71 Resistencia a la tensión Esta prueba mide la resistencia a la elongación de papel, películas, folio de aluminio y laminaciones. Esta prueba necesita un aparato que tenga una abrazadera que agarre el pedazo del material que se va a medir, y que lo vaya elongando o estirando, aplicando cada vez más peso pero en forma constante y midiendo esta fuerza hasta que el material se rompa. Esta prueba se puede hacer en materiales con diferentes grados de humedad relativa y a diferentes temperaturas. Con esta prueba se determinan varias propiedades de un material. Estas propiedades son elongación, módulo de elasticidad y factores de tensión. Prueba de suavidad Esta prueba mide y determina la suavidad relativa de la superficie de varios materiales. Se han desarrollado varios tipos de pruebas para medir la suavidad de toda clase de materiales de impresión y empaque. Los instrumentos necesarios pueden ser Gurley-Hill S.P.S. o el probador Sheffield y otros instrumentos mecánicos y ópticos; cada uno con su procedimiento recomendado. Hay una prueba simple que se puede hacer al lado de la máquina impresora con una hoja de papel carbón azul y una del material a probar. Se dobla un pedazo de material de izquierda a derecha (para una persona diestra), de tal forma que queden expuestas una igual cantidad el anverso y del reverso. Después, se juntan los materiales de tal forma que, el extremo derecho de la hoja se monta un poco sobre la hoja que sigue, produciendo un traslape. Después, se usa la hoja de papel carbón azul y se pasa por encima de las hojas de izquierda a derecha con una presión uniforme, usando la yema del dedo, de tal forma que se marca al anverso y reverso de cada material. Se recomienda un mínimo de tres personas y cada uno deber ser realizado con una sección del papel carbón que no haya sido usado, para que la prueba sea válida. Después, se quita el papel carbón y las muestras se examinan visualmente. La superficie más suave, tendrá la marca más oscura, con el grano más fino y la aplicación más uniforme. La superficie más áspera, tendrá la coloración más suave, el grano más grande y la aplicación aparecerá moteada. Prueba de resistencia en húmedo Esta prueba determina la resistencia a la elongación de papel húmedo. Hay muchas variaciones en el procedimiento, estado y preparación del papel para ésta prueba. Resistencia a la grasa o aceite Los equipos y procedimientos para medir la resistencia al aceite o grasa varían mucho; pero con tres tipos de aceites, se cubren casi todos los requisitos. Estos son: aceite animal (mantequilla o manteca de puerco), aceite vegetal (de maíz, algodón, soja o coco), y aceite mineral. Prueba de estabilidad dimensional Esta prueba mide los cambios en las dimensiones lineales que resultan por cambios en las condiciones de humedad. Prueba de olor Esta prueba determina la presencia de olores desagradables o molestos en los materiales, y los clasifica en una escala de 1 (excesivo) a 10 (ningún olor). Pruebas para detectar agujeros Esta prueba detecta la presencia y frecuencia de agujeros en varios materiales. En papeles delgados, en especial en aquellos en los cuales son comunes los agujeros, se examina la hoja visualmente en frente de una fuente de luz intensa. 72 En el caso de papeles "glasin" y de películas trasparentes, donde no se detectan agujeros visualmente, se recomienda que se haga la prueba de resistencia al aceite y a la grasa. Pruebas de sabor Esta prueba se hace con un panel de por lo menos cinco personas con paladares muy sensibles y entrenados. Las muestras que van a ser probadas se encierran junto con una buena cantidad de un material con un leve sabor, tales como pan, leche, agua destilada, jugo de durazno o goma de mascar, y se somete esta mezcla a una alta temperatura (como de 212°F por un espacio de 5 a 30 minutos); después, se evalúa el sabor desde el punto de vista de intensidad y contaminación del material de prueba. Pruebas de brillo Esta prueba determina el brillo de la superficie de los materiales. Los métodos y equipos usados para medir el brillo van desde un examen visual en el que se compara el material contra un estándar conocido, hasta el uso de equipo y procedimientos costosos y sofisticados. En el caso del análisis visual, es importante tener en cuenta los siguientes puntos: (A) Se debe mantener constante la luz que se usa y el ángulo de visión; (B) Se debe comparar contra una muestra de igual tamaño y forma, colocada al lado del material que se está examinando; y (C) Se debe intercambiar de sitio la muestra y el material estándar durante la prueba. En el caso de equipo de laboratorio, se deben seguir las instrucciones dadas por el fabricante. Pruebas de adhesión del recubrimiento Evalúa el recubrimiento termosellable en el celofán. Esta prueba se hace en dos partes. En la primera parte, se aplica un pedazo de cinta autoadhesiva, de dos pulgadas de ancho, a través de la cinta de celofán y después, se despega manualmente. Si el recubrimiento se desprende del celofán en esta parte de la prueba, éste se adhiere a la cinta autoadhesiva y la vuelve poco pegajosa. Si el recubrimiento no se desprende del celofán, la superficie pegajosa de la cinta seguirá siendo pegajosa. Entonces, sé determina que la adhesión es satisfactoria, y la prueba se termina. Prueba de rigidez Esta prueba determina la rigidez de papeles, películas, folio de aluminio, y estructuras laminadas en dirección de la máquina y a través de ésta. Para materiales compuestos, o solos pero un poco rígidos, se puede usar un probador de rigidez Gurley R. D. Este aparato necesita una muestra del material con un ancho de ¼ a 2 pulgadas y un largo que vaya de 1 a 5 pulgadas. Se deben seguir las instrucciones que vienen con el equipo. Prueba para detectar contaminación de partículas en papel o cartón Esta prueba determina el grado de contaminación por mugre o partículas en la superficie del papel o cartón, en términos del área negra equivalente. El método usado es el de comparación visual de la muestra contra la tabla de contaminación estándar, evaluando las muestras bajo condiciones de iluminación estándar en base al tamaño y a la frecuencia de las partículas contaminantes. 73 Prueba de tratamiento de la superficie Esta prueba evalúa el tratamiento de la superficie de películas de polioleofinas. Esta misma prueba es usada, con muy pocos cambios, para determinar la facilidad de impresión y la adhesión de la tinta, de otras superficies tratadas o sobre las cuales se tienen dudas. Pruebas de termosellabilidad Esta prueba determina el tiempo, temperatura y presión óptimas para que un material termosellable pegue y mide la resistencia de esta unión. Prueba de resistencia de la superficie del papel Hay dos pruebas básicas para medir la resistencia de la superficie, ambas diseñadas para medir la resistencia al desprendimiento (picking). • Prueba con cera Hay una serie de palos de cera con diferentes grados de pegajosidad, cuya base es calentada hasta que se derrite para así colocarlos encima del papel donde se dejan enfriar. El número del palo más alto, que al arrancarlo del papel no levanta fibras, es considerado como el número de la prueba de la cera. Esta prueba es muy válida y da información útil, excepto en los papeles que tienen resinas termoplásticas en el recubrimiento. Medidas bajas son causadas por la adhesión de la cera a la resina termoplásticas. • Probador IGT Básicamente, se imprimé una franja delgada de tinta sobre una tira de papel o cartón de 10 pulgadas de largo a una velocidad cada vez mayor y bajo condiciones controladas. La temperatura debe ser la misma de prueba a prueba, la tinta estandarizada y el "tack" o pegajosidad debe ser incrementado en la prueba, mientras que la tasa de aceleración es mantenida constante por medio de un medio-disco que actúa por gravedad. Midiendo por medio de una escala especial el sitio donde se nota el primer desprendimiento, respecto al comienzo de impresión, se obtiene una cifra que está relacionada con la velocidad del disco en ese punto. Esto se considera la prueba IGT. Los resultados por lo general están correlacionados con los resultados que se obtienen en la planta con hojas con o sin recubrimiento. 74