Subido por

Milan Llanque Conde

Barrenas Integrales: Accesorios y Herramientas de Perforación

Anuncio

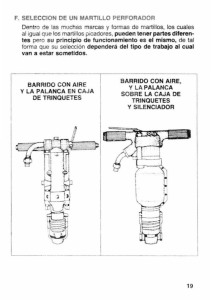

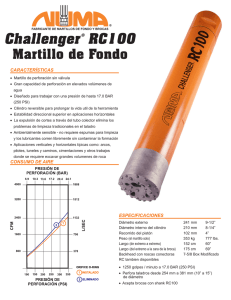

CAPITULO II ACCESORIO Y HERRAMIENTAS PARA LA PERFORACIÓN 1.- INTRODUCCIÓN Entre los accesorios necesario que se usan en las perforadoras se tienen las barrenas, el varillaje, las mangueras de aire y agua, el lubricador y el recipiente para llevar el aceite y otros. 2.- BARRENAS Son accesorios principales de las perforadoras, se utilizan en minería subterránea superficial, están compuestos de Aceros de alta resistencia a la fatiga, flexión y desgaste. 3.- CLASES DE BARRENAS • • • Barrenos Integrales Equipo de Barrenos Extensibles Barrenos con Brocas desmontables 4.- BARRENAS INTEGRALES Se llaman integrales cuando el vástago (parte comprendida entre el collar y el dispositivo de corte) y el dispositivo de corte (broca) forman una sola pieza. Consiste en una barra de acero hexagonal hueca. En un extremo consta de una culata, la cual se coloca en el buje de la perforadora, transmite el movimiento de rotación, la culata comúnmente es de 108 mm de longitud, además de un collarín forjado, el cual delimita la penetración del barreno al interior de la perforadora, de la cual recibe la presión de avance y sirve para asegurar el barreno a la perforadora. En el otro extremo tiene una broca forjada con inserto de metal duro, este elemento de corte tiene propiedades importantes en la perforación como son: la dureza, la tenacidad y la resistencia al desgaste; cada una desempeña un papel importante. La dureza ayuda a que el borde de la pieza incrustada no sufra deformaciones al momento de triturar; sin suficiente tenacidad la pieza incrustada se fracturaría pronto al ser martillada contra la roca; la resistencia al desgaste es importante para que el consumo de carburo incrustado en la broca sea lo más bajo posible. La barrena integral conocida como acero de perforación es una varilla de acero generalmente de sección transversal hexagonal que tiene en su extremo final el elemento de corte llamado broca, boca, corona o bit, que es fijo, es decir forma Parte inseparable de la barrena y en el otro extremo se encuentra la culata o vástago que está en contacto con el hammer de la perforación. En el mercado existe varias marcas de barrenas integrales, sin embargo, en la minería boliviana la que más se utiliza casi exclusivamente es la barrena de la marca Sandvik coromant, algunas minas utilizan barrenas de la marca fagersta. En el siguiente grafico se puede ver una barrena integral y toda su nomenclatura. A B B1 B2 C D E H L R T α β NOMENCLATURA BARRA BROCA ANCHO DE LA BROCA ANCHO DEL FILO DE CORTE COLLARIN DIAMETRO DE LA BROCA CULATA ALTURA DE LA PLAQUITA LONGITUD EFECTIVA RADIO DE LA PLAQUITA ORIFICIO DE BARRIDO ANGULO DE BARRIDO ANGULO DE INCIDENCIA Las barrenas integrales se designan como: H19, H22, y H25 donde la H indica el perfil hexagonal de la barra y los números la dimensión en milímetros medida entre las caras paralelas del hexágono. PARTES DE UNA BARRENA INTEGRAL • Espiga o zanco. - es el extremo que ingresa en la bocina de la perforadora. Su longitud es de 4 ¼ pulgadas generalmente, existiendo también de 6 ¼ pulgadas. • Culata o culatín. - es la superficie transversal de la espiga, que recibe y transmite los golpes del pistón. En su borde exterior cuenta con un chaflán. • Orificio de barrido. - con un diámetro de ingreso de 11/32“de diámetro hasta aproximadamente la mitad de la longitud de la espiga y de allí hasta la de 9/32”de diámetro; comunicando a un • Collar o collarín. - Es una prominencia o anillo forzado que sirve para mantener el barreno dentro de la bocina con la ayuda de la grampa de la perforadora. Su diámetro es de 1 3/8 pulgadas y su longitud es de 3/8 de pulgada; cuenta con una superficie de golpeo, radio y cuello. • Barra o cuerpo. - De acero hexagonal, cuya longitud y medidas entre caras opuestas son variables. • Broca, extremo con dispositivo de corte o cabezal. - Contiene la pastilla o inserto soldado en su canal. Cuenta con el orificio de salida de agua. Los diámetros son variables. Cuenta con una base del inserto, flancos del inserto, altura del inserto, radio del inserto, ángulo de incidencia, ángulo de corte, anchura del inserto, ancho de la broca, filo y chaflán de desgaste. SERIES DE BARRENA Las barrenas integrales se componen de un juego de cuatro barrenas de diferentes longitudes y diámetros. Este conjunto de barrenas recibe el nombre de set o seguida. Cada barrena integral tiene una longitud determinada. Las barrenas integrales se agrupan en series, en las cuales el diámetro de la broca disminuye a medida que aumenta la longitud de la barrena. Existen varios tipos de barrenas integrales entre las cuales se señalan por orden de su aplicación en la minería boliviana. Las barrenas de la serie 0.60 están compuestas de cuatro barrenas tal como se puede apreciar en el siguiente cuadro: LONGITUD DIAMETRO DE LA [m] BROCA [mm] NUMERO DENOMINACION 1 PRIMERA PATERA O.60 41 2 SEGUNDA 1.20 40 3 TERCERA 1.80 39 4 CUARTA 2.40 38 Con la serie 0.60 la longitud máxima de perforación es de 2,40m esta serie es la más utilizada en nuestra minería. También existen set de barrenas cuyo escalonamiento es de 0.80 con este la longitud máxima de perforación es de 3.2 m. La perforación con la barrena integral se debe realizar de la siguiente manera: se empieza con la barrena 0.60 m, una vez que se ha perforado en toda su longitud, se retira del taladro y se cambia para la barrena de 1,20 m y así sucesivamente hasta la barrera de 2.40 m. de este modo la peroración se realiza por etapas, reduciéndose en cada una de ellas el diámetro de la broca a fin de evitar que la barrena se atasque en el taladro. Antes de hablar a profundidad sobre las barrenas integrales, es indispensable distinguir entre los diferentes tipos de barrenas, qué son y para qué se utilizan. Las barrenas son herramientas formadas por un mecanismo apropiado para producir los efectos de rotación o percusión de la barrenación, que va provista por una broca en su extremo de ataque. TIPOS DE BARRERANAS Existen diferentes tipos de barrenas que se utilizan de acuerdo los requerimientos y del equipo de perforación a utilizar entre las cuales tenemos: Barrenas tipo bisel o cincel: Este tipo de barrenas integrales son las que más se utilizan, son las más fáciles de afilar y en condiciones normales dan un buen rendimiento de perforación. Se utilizan en la perforación de rocas medianamente duras a duras Barrenas en cruz o de cuatro plaquitas: La forma de la broca de las barrenas integrales de plaquita múltiples reduce el riesgo de atascos. Por esta razón se utilizan en la perforación mecanizada de roca blanda y fisurada, ofreciendo así una perforación sin problemas. Barrena con broca de botones: Estas barrenas integrales de botones se utilizan en las modernas perforadoras. Barrenas roscadas: estas barrenas tienen rosca en lugar de culata forjada, existen en el mercado broca roscada con brocas tipo bisel, de cuatro plaquitas o de botones. Barras roscadas: Estas barras se utilizan para perforar barrenas largas, es decir barrenos cuya profundidad es mayor que la longitud de una barra. También se usan en la perforación de avance de galerías donde la profundidad del barreno es igual que la longitud de la barra. Estas barras se emplean tanto en perforación de superficie como en perforación subterránea. el conjunto de barras recibe el nombre de sarta de perforación SELECCIÓN DE BARRAS. SARTA DE PERFORACION SECCION DE LA BARRA La sección de la barra puede ser redonda o hexagonal. El ancho de las barras hexagonales medidas entre dos caras paralelas es equivalente al diámetro de la correspondiente barra de sección redonda, esto quiere decir que las barras hexagonales tienen una mayor superficie transversal y por lo tanto una mayor cantidad de material: son más fuertes y más rígidas que las barras de sección redonda del mismo tamaño, pero también pesan algo más. TIPOS DE BARRAS MANGUITOS DE ACOPLAMIENTO Los manguitos sirven para unir las barras unas a otras hasta conseguir la longitud deseada con ajuste suficiente para asegurar que los extremos estén en contacto y que la transmisión de la energía sea efectiva. Existen las siguientes: a. Simples b. Con semipuente c. Con puente d. Con estrías e. Con aletas de gran diámetro. BROCAS O BIT DE PERFORACION Las Brocas que se emplean en la perforación rotopercutivas son de dos tipos: • • Brocas de pastilla o plaquitas Brocas de botones BROCAS DE PASTILLAS O PLAQUITAS Se dispone de dos configuraciones de diseño brocas en cruz y brocas en X, las primeras están construidas con cuatro plaquitas de carburo de tungsteno dispuestos en Angulo recto, mientras que en las brocas en X estas plaquitas forman ángulos de 75º y 105º unas con otras. Estas brocas se fabrican a partir de diámetros de 35 mm, siendo habitual llegar hasta los 57 mm en las brocas en cruz, y usar a partir de los 64 mm y hasta 127 mm de las brocas en X. BROCAS DE BOTONES Estas brocas disponen de unos botones o insertos cilíndricos de carburo de tungsteno distribuido sobre la superficie de esta. Se fabrican en diámetros que van desde los 50 mm hasta los 251 mm. Las brocas de botones se adaptan mejor a la perforación con rotación obteniéndose velocidades de avance superiores que con la broca de pastillas. BROCAS DE MARTILO EN FONDO Las brocas de martillo en fondo llevan incorporadas en su diseño las culatas sobre las que golpean directamente los pistones. los diámetros usuales de estos útiles van desde los 85 mm hasta los 250 mm, aunque existen brocas de mayor calibre. BROCAS TRICÓNICAS Existen dos tipos de triconos • • De dientes De insertos Los triconos de dientes tienen la ventaja de su bajo costo valen la quinta parte que uno de insertos, sin embargo las ventas de los de insertos respecto a la velocidad de penetración desgaste , vibraciones y menor pérdida de tiempo por cambio de brocas son mayores. En la selección del tipo de triconos influyen fundamentalmente la resistencia a compresión de la roca y su dureza. MANTENIMIENTO Y LIMPIEZA DE LAS BARRENAS Las barrenas perforadoras son de alta resistencia a las concentraciones de hierromanganeso. Tanto el hierro y el manganeso son metales no tóxicos, abundantes en el suelo terrestre. Concentraciones naturales son muy altas. Durante el almacenamiento y el transporte de las barrenas, algo de óxido se puede desarrollar en la superficie metálica descubierta. Durante los primeros usos esta oxidación se quitará rápidamente. También puedes quitar el óxido esparciendo un poco de arena mojada antes del uso. De esta forma las barrenas taladradoras están listas para la toma de muestras de suelo en todos los metales como el zinc, cadmio, cromo, cobre e incluso hierro y manganeso. CÓMO LIMPIAR Y MANTENER LAS BARRENAS. En la práctica, las barrenas deben mantenerse limpias debido a la alta fricción de las partículas del suelo frotando la superficie de los taladros. Estas perforadoras utilizadas en suelos ácidos, salinos o alcalinos son propensas a la oxidación y deben enjuagarse con pH neutro del agua después de cada uso. Después de una perforación en un pozo de aceite contaminado puede limpiar la barrena con un cepillo en un balde con agua y champú añadido. Existen detergentes muy eficaces que movilizan los metales traza. Usa detergentes con cuidado y limitando el uso para acero inoxidable o herramientas de plástico solamente. Utilizar el detergente con cuidado o limitar el uso a las herramientas de acero inoxidable o de plástico solamente. Alcohol isopropílico sobre un pañuelo está bien para una limpieza rápida en el sitio. La acetona es más eficaz e incluso eliminará alquitrán de los metales. Desmontar manguitos y otras partes sueltas antes de la limpieza para permitir un secado rápido y completo después del enjuague final con agua. Almacenar los taladros en un área bien ventilada, libre de polvo y, con material plástico, para evitar los olores. CÓMO PREVENIR EL DESARROLLO DE ÓXIDO NATURAL. • La pintura de la barrena puede desconcharse muy rápidamente y las muestras pueden contaminarse con variedad de contaminantes orgánicos durante un período prolongado, que requiere un difícil y engorroso procedimiento de limpieza antes del uso de las perforadoras. • El galvanizado es muy suave. El zinc es raspado con el uso de las perforaciones dejando cantidades considerables de muestras de zinc en el suelo y que influyen en las mediciones durante un periodo prolongado. Después de unos días o semanas, el zinc ha desaparecido por completo y ya no es efectivo. • Una cera o grasa es fácil de poner, pero muy difícil de eliminar y además arriesgado. Grasas, aceites y ceras influirán en un cromatograma de gases a partir de muestras de suelo tomadas con tal barrena o taladros. Además, la capa es pegajosa y es inevitable que se extenderá la bolsa o maletín, varas de extensión, guantes y, en consecuencia, muestras de suelo. Esto debe ser evitado en todo momento. MANTENIMIENTO Y AFILADO El carburo cementado de los insertos y botones se desgasta durante la perforación, en su mayor parte el desgaste es causado por abrasión contra el fondo y las paredes del taladro conforme gira la broca. Si el desgaste llegara a ser excesivo, la penetración disminuiría y tanto el inserto como el conjunto de perforación estaría sujeto a esfuerzos anormalmente pesados, por eso el metal duro debe ser reafilado hasta restaurarle su forma original, a ciertos intervalos. Las dos clases principales de desgaste son: a. Desgaste en sentido frontal o longitudinal, éste tipo de desgaste se produce cuando el filo de corte se gasta que por lo tanto se ensancha sucesivamente, y cuando el filo es rebajado hasta alcanzar cierta anchura aumentan considerablemente los esfuerzos tanto sobre el inserto como sobre el vástago, disminuyendo proporcionalmente la capacidad de penetración del barreno. Debido a ello, es de gran importancia que el reafilado se lleve a cabo, por lo que a éste tipo de corrección se denomina afilado frontal o longitudinal, en éste afilado el filo de corte debe estar recto y correctamente centrado en la plaquita, para tal efecto se debe afilar por igual en ambos lados. El ángulo de filo debe ser de 110º y el radio de corte del inserto deberá ser de 80 mm. b. Desgaste en sentido diametral, la perforación en tipos de roca de gran capacidad de desgaste, como por ejemplo cuarcita, arenisca, etc. trae consigo un desgaste diametral, las esquinas del inserto se desgastan mucho más de lo normal con el consecuente redondeado, si esto progresa, sobreviene un desgaste bastante fuerte de tal manera que en vez de ángulo de incidencia se obtiene el llamado “contra cono”. • • • • • Si después de la aparición del contracono, se sigue perforan - do, esto podrá ocasionar fácil - mente la rotura del inserto, en éste caso se somete el inserto a grandes esfuerzos anormales, causados por el efecto de cuña que se produce contra las pa - redes del taladro que se perfora. La capacidad de penetración del barreno disminuye considerable mente, es también posible que el vástago se rompa debido a los excesivos esfuerzos que provienen de un desgaste diametral demasiado grande A la corrección del desgaste diametral se denomina Afilado diametral, una medida del redondeado de la esquina de la broca, se obtiene midiendo la altura del llamado contracono, esta medición se la realiza con una plantilla, desde el filo del inserto hasta el punto donde el ángulo de incidencia comienza. Cuando la altura del contracono llega a 8 [mm] y máximo de 5 a 6 [mm] en roca blanda, el barreno se debe afilar diametralmente. Un buen afilado se logra en una afiladora normal con una muela plana, el proceso consiste en un afilado diametral, hasta que el contra cono se reduzca a 6 [mm] de altura. Muela adecuada: Es de suma importancia seleccionar la muela de afilar correcta, para el reafilado de barrenos con bocas de carburo de tungsteno se usarán muelas de carburo de silicio mezclado con cerámica de la designación y tamaño correctos. Las reglas generales que determinan la elección de toda muela de afilar son: • • • Que la muela no deberá ser demasiado dura o de grano demasiado fino, pues pronto resultaría embotada por el barreno, calentando con exceso las plaquitas de carburo de tungsteno dando un aspecto de brillo y como de quemadas. Que una muela de granulado demasiado grueso producirá en la plaquita profundas entalladuras, esta supone el punto de partida de los fallos en las plaquitas. Dureza “J” para afilado con agua; “H” para afilado en seco • Tamaño de grano: 40 – 60. CUIDADOS EN EL AFILADO DE BARRENOS INTEGRALES Y BROCAS Al momento de ejecutar un trabajo de mantenimiento o afiliado de barrenas u brocas debe tomase en cuenta los siguientes puntos: • • • • • • • • • Que la Maquina afiladora este firmemente sujeta a una base estable. Que el afilado se haga bajo un abundante chorro de agua de refrigeración, esto evitar quemar el inserto(pastilla). Que la piedra de afilar este perfectamente sujeta de modo que no cabecee. Que el barreno este correctamente alineado con relación a la muela y emplear un adecuado soporte para apoyar el cuerpo del barreno durante el afilado. Que el conducto de barrido del barreno esté libre de obstrucción. Que los barrenos sean correctamente manipulados y almacenados. Que el taller de afilado sea implementado adecuadamente. Que la maquina afiladora funciones con el numero de revoluciones adecuadas a la piedra recomendada. Que la afiladora disponga de sus respectivos dispositivos de protección y que Ud. Lleve las gafas protectoras durante el afilado. AFILADO CON DESGASTE FRONTAL DE LA BROCA El afilado frontal se debe hacer cuando el filo de corte del inserto ha alcanzado un ancho de 3mm medidos a 5 mm de la periferia. usar la plantilla de afilado para comprobar este desgaste. Gracias a este afilado se genera el filo eficaz del inserto, es decir en un ángulo de corte de 110º y el radio de curvatura de 80 mm. Controlar con ayuda de la plantilla que el afilado ha dado un ángulo de filo eficaz. Además, contrólese que la arista del filo está ubicada en el medio del inserto y que no se afilo diagonalmente. Después del afilado se debe mantener (suavizar) el filo del inserto empleando una piedra de afilar usada hasta un grosor aproximado de 0.5 mm para evitar los cantos agudos y que se rompan durante la perforación. AFILADO CON DESGASTE DIAMETRAL DE LA BROCA Generalmente las rocas abrasivas originan un desgaste diametral, es decir se redondean las esquinas del inserto (contracono). Cuando la altura de contracono llega a 8 mm, el barreno deberá afilarse diametralmente hasta que se reduzca el contracono a 6 mm. Hay clases de rocas que desgastan considerablemente el inserto en forma diametral pero muy poco en sentido frontal. Por lo tanto, se recomienda reducir el contracono afilando el inserto en sentido frontal de canto a canto. Si persiste el contracono reducirlo mediante un afilado combinado (frontal y diametral) Controle el diámetro del inserto del barreno afilado con un calibrador (pie de Rey) y coloque el barreno en el juego que le corresponde. DESGASTE HELICOIDAL DE LA BROCA Este tipo de desgaste se debe a que la evacuación de detritus es insuficiente y puede ser por inadecuada presión de agua o aire. El desgaste de flancos es debido a la perforación en roca blanda con rotación y barrido insuficiente. Cuando se obtiene el tipo de desgaste helicoidal se debe regenerar el ángulo de filo eficaz mediante un afilado combinado en las partes sobresalientes del metal duro. USO CORRECTO DE LA PIEDRA AFILADORA CORRECTO Esta piedra de afilar es de una calidad adecuada. Las superficies afiladas del barreno presentan el aspecto correcto. INCORRECTO Una piedra demasiada dura presenta en la superficie de afilado una capa cristalizada de acero, que demora el afilado. Los insertos se recalientan dando un aspecto abrillantado (como quemado) y se forman grietas finas que pueden originar fallas prematuras de insertos rotos. INCORRECTO INCORRECTO Un afilado con entalladuras profundas puede ser el aspecto de usar una piedra de grano grueso. Estas entalladuras o rayas en el inserto pueden ser puntos de partida para fallas por rotura de estos. También una piedra de grano fino queda rápidamente revestida de acero haciendo lento el afilado quemando el inserto y originando grietas finas. Si además la piedra es dura el inserto presenta un aspecto brillante. INSTRUCCIONES DE RECTIFICADO PARA: BROCAS DE INSERCIÓN Y ACEROS DE TALADRO INTEGRAL CON BROCA DE 3 PUNTOS La broca debe estar alineada 26º con la muela abrasiva. La muela abrasiva correcta dará un ángulo de borde de 110º. Mantenga la broca en movimiento mientras rectifica para evitar el sobrecalentamiento de los insertos. la broca debe tener la holgura adecuada. eliminar el anti-ahusamiento puliendo el calibre y el frente en combinación, o solo puliendo el frontal DESGASTE NORMAL no muela el inserto afilado hasta las esquinas. Debe dejarse un plano de desgaste 1/10 de Diámetro en la periferia de cada plaquita. DESGASTE INTENSO EN LAS ESQUINAS Si el desgaste de las esquinas es fuerte, el ancho de la superficie plana debe ser de aprox. B/2 en la mitad exterior del inserto. NORMAS DE SEGURIDAD EN MANTENIMIENTO Y AFILADO • • • • • • • • • • • Aplicar la presión adecuada y mantener la muela en movimiento durante el afilado Evitar un enfriamiento repentino de las plaquitas, no enfriar el barreno con agua o nieve. Después del afilado rectificar todas las aristas vivas Comprobar que la muela esté en buen estado antes de montarla en la afiladora Asegurarse que no se exceda la velocidad máxima para la muela (velocidad periférica máxima 33 [m/seg]). No quitar las etiquetas de las muelas ya que actúan a modo de junta entre la muela y la brida metálica de la afiladora. Utilizar bridas metálicas correctas y asegurarse que estén limpias y sin trozos de papel de etiqueta. No desmontar los dispositivos de seguridad de la afiladora Asegurarse de que no haya explosivo en los orificios de barrido de la broca • Utilizar gafas de seguridad durante el afilado NUNCA golpee un barreno atascado, no mejorará la situación pero si dañará el barreno. NUNCA saque el barreno con la máquina a plena presión, porque dañará sus partes frontales