CONTENIDO

CAPITULO I: GENERALIDADES

INTRODUCCION

PROBLEMATICA DEL TEMA

IMPORTANCIA DEL TEMA

OBJETIVOS

8

9

9

10

CAPITULO II: CONCEPTOS BASICOS

DEFINICION DE CANTIDADES DE OBRAS, COSTOS Y

PRESUPUESTOS

TERMINOLOGIA APLICADA EN LA CONSTRUCCION EN OBRAS

HORIZONTALES

TERMINOLOGIA APLICADA EN LA CONSTRUCCION EN OBRAS

VERTICALES

DEFINICION Y DESCRIPCION DEL EQUIPO

DEFINICION Y TIPO DE MATERIALES

11

12

14

17

20

CAPITULO III: NORMAS Y EQUIPOS DE CONSTUCCION

NORMAS DE RENDIMIENTO DE EQUIPOS EN OBRAS

HORIZONTALES

PORCENTAJES DE DESPERDICIOS A EMPLEAR EN MATERIALES

23

34

CAPITULO IV: ESPECIFICACIONES GENERALES EN OBRAS VERTICALES

MAMPOSTERIA

CONCRETO

TUBOS Y ACCESORIOS

PINTURAS

LAMINAS DE ZINC

BLOQUES

LADRILLOS

PIEDRA CANTERA O TOBAS

CAJAS DE REGISTRO

LOSETAS

FORMALETAS

INSTALACIONES ELECTRICAS

CIELO FALSO

ACERO DE REFUERZO

CRITERIO DE FUNDACIONES

TIPOS DE FUNDACIONES

35

36

40

42

43

44

44

45

45

46

48

50

50

52

55

56

CAPITULO V: ESPECIFICACIONES GENERALES EN OBRAS HORIZONTALES

ESTRUCTURAS DEL PAVIMENTO DEL CAMINO

CARPETA DE ARENA - ASFALTO EN FRIO

CARPETAS DE CONCRETO BITUMINOSO MEZCLADO EN PLANTA

RIEGO Y APLICACION DEL MATERIAL BITUMINOSO

CANALES ABIERTOS

PAVIMENTO DE ADOQUINES DE CONCRETO

59

60

64

65

67

68

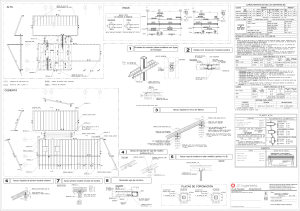

CAPITULO VI: DETERMINACION DE TAKE-OFF

EN UNA CONSTRUCCION VERTICAL

FUNDACIONES

ESTRUCTURA DE CONCRETO

MAMPOSTERIA

TECHOS Y FASCIAS

ACABADOS

CIELO FALSO

PISOS

72

92

109

125

132

134

139

PUERTAS

VENTANAS

OBRAS SANITARIAS

ELECTRICIDAD

PINTURA

ANDAMIO

142

143

144

147

148

149

CAPITULO VII: DETERMINACION DE TAKE-OFF

EN UNA CONSTRUCCION HORIZONTAL

MOVIMIENTO DE TIERRA

CALCULO DE AREAS

CALCULO DE VOLUMENES

DISEÑO DE ESTRUCTURA DE PAVIMENTO

CALCULO DE CUNETAS

CAPITULO VIII: ANEXOS

INDICE DE ANEXOS

CONCLUSIONES

BIBLIOGRAFIA

152

156

163

166

169

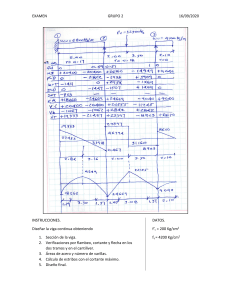

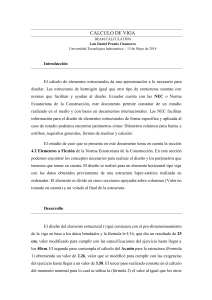

INTRODUCCION

Ya comprenderán nuestros lectores que es materialmente imposible crear una

obra que comprendan todos los detalles existentes en una construcción, ya que

éstos son infinitos, y por mucho que extendiéramos ésta obra, siempre habrían

casos nuevos, distintos. Por eso aquí exponemos unos cuántos casos, de los que

el lector pueda aprender lo fundamental y lo aplique a cuántos problemas se le

presenten.

Esta guía comprende el cálculo de TAKE-OFF ( Cantidades de Obras ) aplicado a

detalles de carácter general, con los cuáles se pueda llegar a resolver todos los

problemas de índole particular.

Para una mayor documentación se incluyen conceptos básicos referentes a

costos, presupuestos, cantidades de obras, terminología aplicada en la

construcción, descripción y definición tanto de equipos como de materiales,

catálogos de materiales, etapas y mano de obra, así como también detalles

ilustrativos de las diversas etapas con sus respectivos comentarios de cálculos

realizados a éstos.

Con el fin que se pueda adaptar como bibliografía para los alumnos de 5 to y 6to

año de la carrera de ingeniería civil y aquellas personas que deseen estudiar con

mayor detalle algunas etapas o sub-etapas en particular, proporcionando normas y

criterios aplicados a materiales y equipos de construcción empleados en obras

verticales y horizontales; desde el movimiento de tierra hasta el acabado de la

construcción. Haciendo énfasis en las disposiciones nuevas y reformadas que

puedan estar fuera del conocimiento de los usuarios.

Además estará basada en el estudio e investigación de los diversos materiales

tanto los tradicionales como los modernos, con los cuales se pueda obtener el tipo

de construcción más factible.

Nuestro deseo es que los lectores de ésta monografía, estudiantes, docentes,

constructores y todas aquellas personas interesadas en el tema, encuentren la

solución a problemas particulares asociándolos a ejemplos aquí presentados. Con

conseguir ésta meta nos damos por satisfechos esperando les sean útiles en su

labor.

PROBLEMATICA DEL TEMA

Día a día surgen materiales nuevos en el mercado que hacen que las obras

tecnifiquen su forma de construcción, debido al empleo de éstos y a los métodos

constructivos.

Así como cambian y se tecnifican los materiales, así deberían actualizarse los

materiales bibliográficos que nos proporcionen normas y criterios de construcción

y de rendimiento a fin de que el estudiantado se mantenga actualizado referente a

éstos cambios.

En la materia de costos y presupuestos existe la necesidad de crear un texto guía

que refuerce el tema “ TAKE OFF ” y contribuya al aprendizaje del mismo, sin

embargo ésta guía que les presentamos no abarca todos los casos específicos

pero sí ejemplos sencillos con los cuales se puedan asociar a casos particulares a

fin de dar solución a los mismos.

IMPORTANCIA DEL TEMA

Al realizar un análisis presupuestario de una obra el Ingeniero deberá dar

respuesta a dos preguntas básicas. Cuánto costará la obra?, Cuánto tiempo se

invertirá en su realización?. Para contestar a ello, el ingeniero deberá separar dos

clases de presupuestos:

1. Presupuesto de costo.

2. Presupuesto de tiempo.

Del presupuesto de costos se deducen conclusiones a cerca de rentabilidad,

posibilidad y conveniencia de ejecución de la obra. Para ello debe coincidir el

presupuesto de costo con el costo real de ejecución. Esto se logra haciendo

análisis minucioso de la toma de datos de los planos, tratando de no omitir ni el

más mínimo detalle porque por pequeño que éste fuera siempre se reflejará al

final. De ahí la importancia que tiene el cálculo de Take Off, el cuál consiste en

determinar volúmenes y cantidades de materiales pertenecientes a cada una de

las etapas que integran la obra .

El presupuesto de tiempo consiste en el cálculo del tiempo de ejecución de la

obra, el cuál no abordaremos en la presente guía.

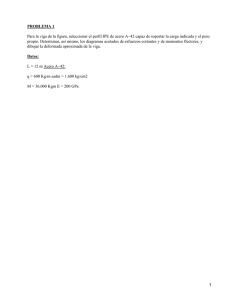

OBJETIVO GENERAL:

Aprender a calcular y analizar TAKE-OFF ( CANTIDADES DE OBRAS )

a través de ésta guía.

OBJETIVOS ESPECIFICOS:

Brindar detalles que ayuden a una mejor visualización en la secuencia de

etapas y sub-etapas .

A través de las especificaciones aquí presentadas sirvan de base para obtener

criterios a utilizarse en determinada obra.

Proporcionar catálogos de etapas, mano de obra, equipos, y materiales con la

mayor cantidad de información necesaria que incluyan propiedades y usos a fin

de analizarlos técnico y económicamente.

CONCEPTOS BASICOS

Definición de TAKE-OFF ( Cantidades de Obras ) : Se denomina Take Off a

todas aquellas cantidades de materiales que involucran los costos de una

determinada obra, dichas cantidades están medidas en unidades tales como:

metros cúbicos, metros lineales, metros cuadrados, quintales, libras, kilogramos y

otras unidades. De los cuáles dependerá en gran parte el presupuesto.

Definición de Costos: Es la suma que nos dan los recursos ( materiales ) y el

esfuerzo ( mano de obra ) que se hayan empleado en la ejecución de una obra.

Los costos se dividen en:

Costos Directos: Son todas aquellas erogaciones o gastos que se tiene que

efectuar para construir la obra, tienen la particularidad de que casi siempre éstos

se refieren a materiales, mano de obra, maquinaria y equipos que quedan

físicamente incorporados a la obra terminada.

Costos Indirectos: Son todas aquellas erogaciones que generalmente se hacen

para llevar a cabo la administración de la obra tales gastos incluyen salarios,

prestaciones sociales, seguros, gastos administrativos, legales, fianzas,

depreciación de vehículos, imprevistos, entre otros.

Costos Unitarios: Son aquellos que están referidos al costo de un material

cuando la cantidad de éste es la unidad.

Presupuestos: Es el cálculo anticipado del costo más probable que estima todos

los gastos que involucran la realización de una obra y el tiempo probable de su

ejecución.

El presupuesto se divide en:

Presupuesto Aproximado: Es aquel que se obtiene mediante el empleo de

índices unitarios, multiplicado por las cantidades de obras a ejecutarse. De su

valor refleja más o menos en forma precisa el valor del proyecto.

Presupuesto Detallado: Es el que se obtiene mediante la suma de costos

directos y costos indirectos.

TERMINOLOGIA APLICADA EN LA CONSTRUCCION

EN OBRAS HORIZONTALES

Movimiento de tierra: Recibe ésta denominación el conjunto de operaciones

previas a la ejecución de la obra, que tienen como fin preparar el terreno para

ajustarlo a las necesidades de la construcción que se ha de realizar.

Desmonte: Consiste en eliminar la vegetación existente de la zona que ocupará el

camino. El desmonte comprende la ejecución de operaciones tales como: Tala,

roza, desenraice, despalme, limpieza y quema.

Corte: Es aquella parte de la estructura de una obra vial realizada por la

excavación del terreno existente con el fin de formar las secciones previstas en el

proyecto.

Terraplén: Es aquella parte de la estructura de una obra vial construida con

material producto de un corte o un préstamo, la cuál queda comprendida entre el

terreno de fundación y el pavimento.

Explanaciones: Son el conjunto de cortes y terraplenes de una obra vial

ejecutada hasta la superficie subrasante de acuerdo al proyecto. Su función es

proporcionar apoyo al pavimento.

Capa Subrasante: Es la capa de suelo que constituye la parte superior de las

explanaciones sobre la cuál se construye el pavimento.

Sub-base: Se coloca para absorber deformaciones perjudiciales de la terracería

también actúa como dreno para desalojar el agua, que se infiltra al pavimento y

para impedir la ascensión capilar del agua procedente de la terracería hacia la

base. Otra función consiste en servir de transición entre el material de base,

generalmente granular más o menos gruesos.

La sub-base más fina de la base, actúa como filtro e impide su incrustación en la

sub-rasante.

Base: Es un elemento fundamental desde el punto de vista estructural, su función

consiste en proporcionar un elemento resistente que transmita a las capas

inferiores los esfuerzos producidos por el tránsito de una intensidad apropiada. La

base en muchos casos debe también drenar el agua que se introduzca a través de

la carpeta o por los hombros del pavimento. Las bases pueden construirse de

diferentes materiales como: piedra triturada, asfalto o cal, macadam y losas de

concreto hidráulico.

Carpeta: Debe proporcionar una superficie de rodamiento adecuada con textura y

color conveniente que resista los efectos abrasivos del tránsito; desde el punto de

vista del objetivo funcional del pavimento, es el elemento más importante.

Pavimento: Es una capa o conjunto de capas de materiales seleccionados,

comprendidos entre la subrasante y la superficie de rodamiento o rasante.

Pendiente: Toda recta que no está en posición horizontal está inclinada, un

mismo segmento de recta puede tener afinidad de posiciones y por su puesto

afinidad de inclinaciones o pendientes.

Hombros: Constituyen aquella parte del camino contigua a la superficie de

rodamiento destinada tanto para permitir la detención de vehículos en emergencia

como para aumentar la capacidad de la vía y mejorar su nivel de servicio.

Cunetas: Son unas zanjas construidas al pie del talud de los cortes, al borde de

encauzar por gravedad las aguas de lluvias que le llegan desde el talud y desde la

superficie de rodamiento del camino. Normalmente cubren toda la longitud del

corte, evitan filtraciones hacia los materiales del pavimento o hacia el terreno de

fundación, se impermeabilizan revistiéndolas con concreto.

Contracunetas: Son pequeñas cunetas en la parte alta de un corte, paralelas al

borde superior del mismo, cuyo objeto es recibir y encauzar adecuadamente las

aguas que escurren superficialmente por la ladera evitando que lleguen al talud y

lo erosionen.

Alcantarillas: Son obras de drenaje menor, es un conducto cerrado a través del

cuál fluyen las aguas negras, el agua pluvial u otros desechos. El diámetro de la

alcantarilla es de 8” para ciudades pequeñas y 10” para ciudades grandes. Sin

embargo no deberá usarse un diámetro menor de 6” debido a las posibles

obstrucciones.

Subdrenes: Son elementos de un sistema de drenaje subterráneo cuya función es

captar, recolectar y desalojar el agua del terreno natural, de una terracería o de un

pavimento, de acuerdo con las características fijadas en el proyecto.

Abundamiento de tierra: Es el aumento de volumen que experimentan las tierras

al ser arrancadas del terreno o sea extraídas de su estado natural a éste

fenómeno se conoce también como esponjamiento del terreno.

Permeabilidad: No es más que la capacidad de ciertos materiales de dejar pasar

el agua, a través de sus poros.

EN OBRAS VERTICALES

Zapata: Son elementos estructurales reforzados o no, que sirven para transmitir

las cargas de las columnas a tierra firme.

Parrilla: Llámese así al refuerzo ya armado de una zapata, losa de piso o losa de

techo, listo para ser colocado.

Refuerzo Principal: Es el refuerzo de acero longitudinal en vigas, columnas y con

un mayor espesor en las losas, que son los que toman los esfuerzos de tensión en

concreto reforzado.

Estribos: Son aros de acero generalmente de diámetro pequeño ( ¼ “ o 3/8 “ ), los

cuáles resisten los refuerzos de corte en vigas y columnas, y además sirven para

confinar el hierro longitudinal.

Vigas: Son elementos estructurales horizontales o inclinados que generalmente

reciben carga transversal, produciendo esfuerzo de tensión y compresión en sus

secciones.

Viga Asísmica: Son las vigas inferiores en las estructuras y las que ligan la parte

inferior de las columnas.

Viga de Amarre: Son vigas de espesor de la pared, la cuál sirve para lograr unir

adecuadamente los elementos de la pared en paneles de tamaño mediano.

Viga Corona: Es la viga superior o de remate de pared, son las que ligan la parte

superior de las columnas. Pueden ser de cargas o de remate.

Viga Dintel: Es la viga que remata la parte superior de un orificio, tal como puerta,

ventana u otro similar.

Viga Aérea: Es la viga que no descansa en la parte superior de ninguna pared, ni

otro apoyo similar.

Columnas: Es un elemento estructural que recibe las cargas verticales de la

estructura y las transmite al terreno por medio de las zapatas.

Capitel: Es un ensanchamiento en la parte superior de las columnas, para facilitar

la transmisión de cargas de losas a columnas.

Párales o barules: Son miembros verticales de madera o metal encargados de

resistir las cargas verticales en formaletas de vigas aéreas y losas.

Ménsula: Es un saliente en una columna con el cuál se facilita el tomar ciertas

cargas verticales de carácter espacial, como rieles de grúa, asientos de

estructuras, etc.

Coronamiento: Capa o acabado sobre un muro, pilar, chimenea o pilastra que

impide la penetración del agua a la mampostería inferior.

Cubierta de Techo: Es la capa superior con la que forran los edificios para evitar

la infiltración del agua y otros a su interior, además de aislar los interiores a la

acción de los elementos como el viento y los rayos solares.

Canales: Son conductos metálicos o de otro material, los cuáles recogen el agua

de los techos y la hacen drenar en un solo punto.

Cielo Raso: Es una cubierta interior del techo, la cuál evita que las piezas

estructurales de techos sean vistas, además, sirve para proteger.

Fascia: Son protecciones generalmente metálicos que se usan en remates de

techo, cambios de nivel en los mismos cubriendo los puntos vulnerables a las

filtraciones.

Gárgola: Es un aditamento de concreto en forma de canal pequeño para efectuar

los desagües en techos planos.

Coladera: Es un aditamento con embudo y malla, en los cuáles drenan los techos

sobre los bajantes.

Jambas: Son los remates o marcos verticales que se le realizan a puertas y

ventanas.

Repello: Consiste en una capa de mortero de más o menos un centímetro de

espesor, con la cuál se recubre la pared que ha sido levantada y que sirve para

proteger la pared, lograr una superficie uniforme y una apariencia adecuada.

Fino: Consiste en una capa muy delgada de mezcla fina la cuál consta de

cemento, cal y arenilla fina con agua. Con la cuál se recubre el repello para lograr

una apariencia más fina y uniforme.

Losa: Es un elemento estructural, formado por un piso aéreo de concreto

reforzado u otro material similar, dispuesto en paneles, los cuáles se apoyan en

las vigas y éstas a su vez en columnas.

Cascote: Es una mezcla de piedra de tamaño grande y mortero o concreto pobre,

la cuál también sirve como base a los pisos.

Rodapié: Es una faja del mismo material del piso o de diferente material, con la

que se forma un borde en la pared en contacto con el piso, con el fin de facilitar la

limpieza del mismo y protección del acabado de pared.

Diafragma: Es una viga que transmite cargas menores en losas, transmitiéndolas

a las vigas maestras, se usan mucho en puentes.

Carpintería: Se da el nombre de carpintería al labrado y trabajo de la madera, una

vez dimensionada, esto es recibida del aserrío .

Champa: Es una bodega en la cuál se salvaguardan instrumentos y equipos. En

su forrado o paredes podemos emplear costoneras o ripios de madera. La

localización de la champa en el sitio de la obra será en el lugar más adecuado

donde pueda facilitar el movimiento de trabajo.

Formaleta: Es un molde fabricado de madera, hierro u otros materiales que

reproducen fielmente la cara exterior de las estructuras de concreto, y en el cuál

es vaciado el concreto en su forma líquida mientras se endurece.

Desencofrar: Es la remoción de las piezas de la formaleta una vez que el

concreto ya ha fraguado.

DEFINICION Y DESCRIPCION DEL EQUIPO

TRACTORES: Son máquinas que convierten la energía del motor en energía de

tracción, se utilizan en diversas actividades tales como: Desbroce, desmonte,

excavación, empuje, arrastre, zanjeo y algunas veces en ciertas nivelaciones

limitadas. Lo integran tres tipos fundamentales con variedad de tamaño y potencia:

Bulldozer, Angledozer, Tiltdozer y de menos uso el Bowldozer.

Estas máquinas se presentan sobre neumáticos o sobre orugas; poseen diversos

accesorios los que la convierten en un equipo mecánico, entre estos accesorios

tenemos: torres elevadoras, plumas laterales, cuchillas y desgarradores

(escarificadores), siendo éstos últimos los más comunes.

Bulldozer: El movimiento de su cuchilla es solamente en sentido vertical y se

emplea en empujes de materiales a distancias no mayores de 90 metros.

Angledozer: El movimiento de su cuchilla es tanto en sentido vertical como

horizontal, sirve para realizar cortes y zanjas de varios tamaños. El rendimiento de

éste equipo es 10% menos que el anterior.

Tiltdozer: La inclinación de su cuchilla con respecto a la horizontal llega hasta 45

y es empleado en bombeos de caminos, drenes, zanjas, etc.

MOTOESCREPAS O MOTOTRAILLAS: Son

máquinas motorizadas para el

movimiento de tierra y realizan las actividades de excavación, carga, transporte,

vertido y extendido del material de excavado.

MOTOCONFORMADORAS O MOTONIVELADORAS: Son máquinas de aplicaciones

múltiples, destinadas a mover, nivelar y afinar materiales sueltos; utilizadas en la

construcción y en la conservación de caminos, el dispositivo principal es la cuchilla

de perfil curvo cuya longitud determina el modelo y potencia de la máquina, éste

dispositivo permite girar y moverse en todos los sentidos.

Además podemos adaptarle dispositivos auxiliares tales como:

Escarificadores para arar o remover el terreno.

Hoja frontal de empuje para ejercer la acción del bulldozer.

Cargadores de materiales.

GRUAS: La grúa es una de las máquinas más versátiles y útiles, dentro del sector

de las construcciones, dada sus múltiples aplicaciones, ya que con solamente

cambiarle el tipo de brazo o aguilón o el aditamiento pendiente de éste, realiza

trabajos en izajes de elementos, vaciado de concreto, hinca de pilotes, asi como

movimiento de tierra ( excavaciones y acarreos ).

EQUIPO DE COMPACTACION: Lo constituye el conjunto de máquinas las cuáles

sirven para consolidar los suelos, de acuerdo al grado de compactación

especificado.

El equipo se clasifica en:

- Pata de cabra.

- Rejilla o malla

- Vibratorio.

- Tambor de acero liso.

- De neumático.

- De pisones de alta velocidad.

- De pisones remolcados.

- Combinaciones tales como:

- Tambor de acero liso y neumático.

EQUIPO DE EXCAVACION: Son máquinas de movimiento de tierra de carga

estacionaria adecuada para cualquier tipo de terreno montadas sobre orugas o

neumáticos, se distinguen cinco tipos:

pala normal o pala frontal.

pala retroexcavadora.

pala rastreadora.

draga o excavadora con balde de arrastre.

excavadora con cuchara de almeja o bivalva.

RETROEXCAVADORA: Son máquinas propias para excavar zanjas o trincheras,

que retroceden durante el proceso de trabajo. Los cucharones que emplea ésta

máquina pueden ser anchos o angostos; anchos para suelos fáciles de atacar y

angostos para terrenos duros o difíciles.

CARGADORES FRONTALES: Son tractores montados sobre orugas o neumáticos,

los cuáles llevan en su parte delantera un cucharón accionado por mandos

hidráulicos. Sirven para manipular materiales sueltos, sobre todo para levantarlo

tomándolos del suelo y descargarlo sobre camiones u otros medios de transporte.

PAVIMENTADORAS: Constan de dos unidades básicas: el tractor y la regla

emparejadora. Las funciones del tractor son recibir, entregar, dosificar y esparcir el

asfalto que se encuentra en la parte delantera. El tractor también remolca la regla

emparejadora. Las funciones de éste son tender el asfalto al ancho y profundidad

deseada y proveer el acabado y compactación inicial.

El asfalto se suministrará a la pavimentadora normalmente con un camión, los

camiones abastecedores son empujados por la pavimentadora a través de unos

rodillos de empuje ubicados en la parte delantera de la pavimentadora, los cuáles

se ponen en contacto con las ruedas traseras del camión abastecedor y lo empuja

hacia adelante a medida que descarga el material dentro de la tolva de la

pavimentadora.

CAMIONES: Son las máquinas que se utilizan como auxiliares básicos en todos

trabajos de movimiento de tierra, y además en todo tipo de acarreos de materiales,

herramientas, equipos ligeros y transporte de personal. Dentro de los más usuales

en los trabajos de movimiento de tierra son los de volteo.

VIBRADOR DE CONCRETO: Se utiliza para eliminar huecos, lo cuál ayuda a la

consolidación y asegura un estrecho contacto del concreto y el refuerzo u otros

materiales. Por lo general se utiliza vibradores eléctricos o neumáticos.

NIVEL DE LIENZA: Está diseñado para pender de un hilo de diámetro adecuado,

se recomienda especialmente para mediciones horizontales.

NIVELETAS: Su función es fijar una altura tal que nos permita la trabajabilidad en

el terreno.

CINTA METRICA: Este instrumento es utilizado para conseguir una medición

correcta, ésta puede ser metálica u otro material flexible, además deberá estar sin

torceduras y a su máxima tensión.

ESCUADRA: Se usa para nivelar horizontal o verticalmente, así obtenemos una

perpendicularidad aproximada.

GRIFAS: Es un instrumento que sirve para manipular la varilla de acero, ésta

permite darle forma a los estribos y otros elementos de refuerzo.

CIZALLA: Es una especie de tijera con capacidad de cortar hierro galvanizado

empleadas en la cobertura de techo.

MOJON: Son puntos de referencia que se colocan a cierta distancia de una

construcción.

LINDERO: Es la distancia entre dos mojones.

PISON: Su función es compactar capas de tierra nueva no mayores de 0.10 metro.

TAPESCO: Es un cargador el cuál se recomienda para transportar bloques,

ladrillos, piedra cantera, u otros materiales de construcción .

ANDAMIO: Recibe el nombre de andamio la construcción provisional que sirve

como auxiliar para la construcción de las obras, haciendo accesibles unas partes

de ellas que no los son y facilitando la construcción de materiales al punto de

trabajo.

LIENZA: Se utiliza para dar la idea de la pendiente del terreno.

Existen otros equipos muy comunes que poseen gran aplicación en toda

construcción tales como: martillo, manguera, mazo, taladro, sierra, formón, tenaza,

carretilla, cuchara, etc..

DEFINICION Y TIPOS DE MATERIALES

CEMENTO PORTLAND: El A.S.T.M. da en sus especificaciones la siguiente

definición de cemento portland artificial, es el producto obtenido por molienda fina

de clinker producido por una calcinación hasta la temperatura de difusión

incipiente, de una mezcla íntima, rigurosa y homogénea de materiales arcillosos y

calcareos sin adición posterior a la calcinación, excepto yeso calcinado y en

cantidad no mayor que el 3%.

ARENA: Es un material granular pétreo, de grano fino, que se encuentra en

formaciones naturales provenientes de erupciones volcánicas y en algunos lechos

de ríos. Además son aquellas que pasan la malla número cuatro y retienen la

malla número doscientos.

GRAVA: Es el producto de la trituración y tamizado de materiales rocosos

provenientes de formaciones naturales o bolones de ríos. Además son aquellos

que retienen la malla número cuatro.

MORTEROS: Son mezclas plásticas obtenidas con uno o varios aglomerantes,

arena y agua que sirve para unir elementos de construcción, recubrimientos,

inyecciones, prefabricaciones de unidades de construcción.

LECHADA: Mezcla de material cementante, agregado fino y suficiente agua que

produce una consistencia que se puede colar sin segregación de los ingredientes.

CONCRETO: Es un material de construcción que se fabrica a medida que ha de

emplearse. Sus materias primas básicas son: cemento, agregado inerte de

diversos tamaños y agua, constituyen inicialmente una masa plástica que se

adapta a cualquier forma o molde. Posteriormente al endurecerse el aglutinante

cemento - agua, se transforma en una masa pétrea pre-determinada.

Los materiales que lo integran han de ser elegidos, medidos, dosificados y

manipulados con arreglo a normas, condiciones técnicas, económicas y

constructivas que han de estar de acuerdo con el objeto que se trata de satisfacer.

AGREGADOS: Constituyen alrededor del setenta y cinco por ciento en volumen, de

una mezcla típica de concreto. El término agregados comprende las arenas,

gravas naturales y piedras trituradas utilizadas para preparar concreto y mortero,

también se aplica a materiales especiales para producir concreto.

SUELO CEMENTO: Consiste en mezclar suelo de determinadas condiciones con

un porcentaje de cemento (entre 4 y 14%) y determinada cantidad de agua. Los

suelos arenosos son los que ofrecen generalmente las mayores ventajas para este

tratamiento y cuya granulometría óptima es igual al 75% de arena y 25% de limo arcilla.

El suelo cemento puede utilizarse para mejorar la superficie de caminos o vías

secundarias como base o sub-base de pavimento así mismo se puede usar como

material de construcción económico, en bloques, ladrillos, losetas de pisos, etc.

ADITIVOS: Pueden utilizarse para controlar características específicas del

concreto. Los tipos principales de aditivos incluyen aceleradores de fraguado,

reductores de agua, inclusores de aire e impermeabilizantes. En general los

aditivos son útiles para mejorar la calidad del concreto.

HORMIGON: Es un material de origen volcánico, de partículas medianas y finas de

construcción porosa, usado también en construcción de caminos.

MATERIAL SELECTO: Es un material de tamaño variable que va del fino al grande,

con algo de plasticidad ( aproximadamente del 7-10% ), lo cuál hace que sea

fácilmente compactable. También es llamado grava natural y se emplea en la

construcción de caminos y rellenos.

CALIZAS: Son rocas constituídas por carbonato de calcio, carbonato de magnesio

e impurezas como arcilla, hierro, azufre, álcalis, y materias orgánicas, las cuáles al

calcinarse a una temperatura entre los novecientos grados centígrados y mil

grados centígrados, producen cales.

CANTERAS: Se le asigna éste término en Nicaragua a tobas volcánicas de

resistencia media, muy compactos, que se encuentran a mayor profundidad que

los estratos superficiales, a menudo intercalados con materiales menos

compactos. Generalmente constituyen un buen terreno de cimentación siempre y

cuando el espesor del estrato sea suficiente y no esté situado sobre estratos de

material blando o débil.

BLOQUE DE CONCRETO: Pieza de construcción de mampostería formado a

máquina, compuesta de cemento portland, agregados y agua.

BLOQUE DE VIDRIO: Se usa para controlar la luz que entra en un edificio y obtener

mejor aislamiento térmico y acústico.

LADRILLO CUARTERON: Unidad rectangular de construcción de mampostería con

no menos del setenta y cinco por ciento de sólidos, hecha de arcilla o pizarra

horneada o una mezcla de estos materiales.

LADRILLO TERRAZO: Es un ladrillo cuyo acabado consiste en partículas de

mármol de diferentes tonalidades, las cuáles una vez afinadas y abrillantadas por

medio de máquinas especiales ofrecen un acabado brillante muy vistoso y

semejante al mármol; el terrazo puede ser fundido en sitios. Es recomendable

siempre para éste piso una base de concreto.

AZULEJOS: Son ladrillos con apariencia fina, brillante y vítreada con que se

recubren las paredes de sanitarios, cocinas y similares, dando una apariencia

limpia y muy atractiva.

PIEDRA BOLON: Es piedra triturada de tamaño grande ( 20-50cms ), o piedra

redonda de río usada, unida con mortero en arranque de paredes y mampostería

masiva.

LAMINAS DE ZINC GALVANIZADO: Son láminas de hierro negro especialmente

tratadas corrugadas o lisas y sometidas a un proceso de galvanización para evitar

su corrosión, las cuales se usan para techos, canales fascias, etc.

LAMINAS DE MADERA FIBRAN: Es un material ideal para cualquier uso, es una

excelente alternativa en mueblería, construcción, arquitectura interior y

decoración. No presenta nudos, rajaduras; su mayor estabilidad dimensional hace

mínimo el riesgo de torceduras, tienen ambas superficies lisas, parejas y planas, lo

que las hace óptimas para aplicarla a cualquier tipo de recubrimiento.

GYPSUM: Se deriva de minerales compuestos de sulfato de calcio combinado con

agua cristalizada en un 20% de peso neto del material de la roca. Esta es la

característica que le da al gypsum la resistencia al fuego y que lo hace adaptable

para propósitos de construcción de cielos falsos y particiones.

PLYCEM: Es un producto de cemento laminar reforzado con fibras naturales y

mineralizadas, libre de asbesto. Por su composición físico - químico, las láminas

plycem son sólidas resistentes a los esfuerzos, a los impactos, a las variaciones

del ambiente, al agua y al sol.

TAPAGOTERAS: Es un producto asfáltico que se aplica a techos con un trozo de

manta sobre los clavos que fijan la lámina, para evitar goteras posteriores.

GUIA PARA EL CALCULO DE CANTIDADES DE OBRAS (TAKE - OFF)

NORMAS Y EQUIPO

NORMAS DE RENDIMIENTO DE EQUIPO

PRODUCCION HORARIA ESTIMADA DE PALA CON CUCHARON NORMAL

Caterpillar Tractor.

TAMAÑOS DEL CUCHARON, YARDA 3

CLASE DE MATERIAL

1/2

3/4

1

1¼

1½

2

2½

3

4

4½

5

6

7

8

9

10

Marga húmeda o arcilla arenosa

115

165

205

250

285

355

405

454

580

635

685

795

895

990

1075

Arena y Grava

110

155

200

230

270

330

390

450

555

600

645

740

835

925

1010

Tierra común,

95

135

175

210

240

300

350

405

510

560

605

685

765

845

935

75

60

50

40

25

110

95

80

70

50

145

125

105

95

75

180

155

130

120

95

210

180

155

145

115

265

230

200

185

160

310

275

245

230

195

360

320

290

270

235

450

410

380

345

305

490

455

420

385

340

530

500

460

420

375

605

575

540

490

440

680

650

615

555

505

750

720

685

620

570

840

785

750

680

630

116

0

110

0

102

5

930

860

820

750

695

Arcilla, tenaz y dura

Roca bien volada

Común, con roca

Arcilla, húmeda y Pegajosa

Roca mal volada

* 1 YARDA3= 0.765 M 3

FACTORES DE CALCULO PARA UNA CUCHARA DE ARRASTRE TIPICA

CICLO PROMEDIO DE GIRO, CON GIRO DE 110

Capacidad del Cucharón, yarda3

Tiempo, segundos

TIPO DE EXCAVACION

Fácil

Mediana

Mediana Dura

Dura

½

24

FACTORES DEL CUCHARON

1½

30

2

33

% DE CAPACIDAD NOMINAL (APROX.)

95 - 100

80 - 90

65 - 75

40 -65

GUIA PARA EL CALCULO DE CANTIDADES DE OBRAS (TAKE - OFF)

NORMAS Y EQUIPO

FACTORES DE CALCULO PARA UNA PALA MECANICA TIPICA

CICLO PROMEDIO DE GIRO, CON GIRO DE 90

Capacidad del Cucharón, yarda

Tiempo, segundos

3

½

20

1

21

1½

22

2

23

2½

24

FACTORES DEL CUCHARON

TIPO DE EXCAVACION

Fácil

Mediana

Mediana Dura

Dura

% DE CAPACIDAD NOMINAL (APROX.)

95 - 100

85 - 90

70 - 80

50 -70

FACTORES APROXIMADOS DE TRACCION

SUPERFICIE DE TRACCION

CONCRETO

MARGA ARCILLOSA, SECA

MARGA ARCILLOSA, HUMEDA

MARGA ARCILLOSA, CON RODADAS

ARENA SUELTA

CANTERA

CAMINO DE GRAVA (SUELTA NO DURA)

NIEVE ENDURECIDA

HIELO

TIERRA FIRME

TIERRA SUELTA

CARBON APILADO

FACTORES DE TRACCION

LLANTAS

0.90

0.55

0.45

0.40

0.30

0.65

0.36

0.20

0.12

0.55

0.45

0.45

ORUGAS

0.45

0.90

0.70

0.70

0.30

0.55

0.50

0.25

0.12

0.90

0.60

0.60

GUIA PARA EL CALCULO DE CANTIDADES DE OBRAS (TAKE - OFF)

NORMAS Y EQUIPO

EQUIPO MAS UTILIZADO EN OBRAS HORIZONTALES

MAQUINARIA

MARCA

MODELO

RENDIMIENTO

EXCAVADORA

MOTONIVELADORA

MOTONIVELADORA

VAGONETA

CARGADOR

CARGADOR

COMPACTADORA

COMPACTADORA

TRACTOR DE ORUGAS

TRACTOR DE ORUGAS

MOTOTRAILLA

GRUA

CABEZAL

COMPRESOR

TRACK DILL 3”

BOMBA DE AGUA

PIPA DE AGUA

CAMION TANQUE AGUA

DISTRIBUIDOR DE AGREGADO

DISTRIBUIDOR DE ASFALTO

BACK HOE

PLANTA ELECTRICA

PICK UP

CAT

CAT

CAT

MACK

CATERPILLAR

CATERPILLAR

CAT

CAT

CAT

CAT

CAT

BALDWIN

MACK

SULLAIR

MFR1435

HONDA

PC300CL6

140G

12G

RD690SX

950F

966F

815

CS563

D6H

D8K

621B

44SC

F786ST

750DP

JOHN HENRY

WA-20

SPJ-T-2235

MACK

CH-5E

BT-RT

426B

3304

FORD

100 M /H

3

100 M /H

3

40 M /H

3

12 M

3

70 M /H

3

110 M /H

3

70 M /H

3

60 M /H

3

60 M /H

3

130 M /H

3

80 M /H

40 TON.

3

30 M

3

30 M /H

1200 GLN.

3000 GLN.

3

4 M /H

140 GL /H

3

45 M /H

50 KW /HR.

MACK

ETNYRE

ETNYRE

CAT

CAT

F150LXL

3

AÑO DE

FABRICACION

91

89

91

96

93

95

86

91

92

80

93

87

80

90

96

84

88

80

92

92

95

86

96

GUIA PARA EL CALCULO DE CANTIDADES DE OBRAS (TAKE - OFF)

NORMAS Y EQUIPO

l. NORMAS NACIONALES DE OBRAS HORIZONTALES

TRACTOR ORUGA CON CICLO PROMEDIO DE 50 MTS.

D-155-A

D-8H

D-85-A

D-7

ACTIVIDAD

Desbroce en terreno plano con maleza de hasta 2mts.

D-55-A

D-65-A

D-6

2000

2

M /H

1600

2

M /H

700

2

M /H

281

2

M /H

575

2

M /H

15.81

2

M /H

14árb.

1430

2

M /H

1100

2

M /H

687

2

M /H

275

2

M /H

550

2

M /H

13.75

2

M /H

12árb.

1300

2

M /H

950

2

M /H

520

2

M /H

208

2

M /H

480

2

M /H

10.21

2

M /H

11árb.

1237

2

M /H

894

2

M /H

481

2

M /H

137.5

2

M /H

343.75

2

M /H

6.875

2

M /H

10árb.

687

2

M /H

580

2

M /H

272

2

M /H

95

2

M /H

210

2

M /H

3.15

2

M /H

5árb.

900

2

M /H

720

2

M /H

310

2

M /H

106.2

2

M /H

225.1

2

M /H

3.90

2

M /H

6árb.

894

2

M /H

687

2

M /H

275

2

M /H

94.1

2

M /H

206.25

2

M /H

3.05

2

M /H

3árb.

Ruteo y acarreo, terreno Rocoso

108

3

M /Hr.

110

3

M /Hr.

91

3

M /Hr.

82

3

M /Hr.

70

3

M /Hr.

58

3

M /Hr.

42

3

M /Hr.

Excavación y empuje en terreno Rocoso

142

3

M /Hr.

138

3

M /Hr.

108

3

M /Hr.

96

3

M /Hr.

83

3

M /Hr.

75

3

M /Hr.

62

3

M /Hr.

Excavación y empuje en Arcilla seca.

210

3

M /Hr.

206

3

M /Hr.

181

3

M /Hr.

174

3

M /Hr.

81

3

M /Hr.

75

3

M /Hr.

62

3

M /Hr.

Excavación y empuje en Arcilla Húmeda.

193

3

M /Hr.

84

3

M /Hr.

186

3

M /Hr.

82

3

M /Hr.

152

3

M /Hr.

76

3

M /Hr.

138

3

M /Hr.

62

3

M /Hr.

89

3

M /Hr.

43

3

M /Hr.

93

3

M /Hr.

45

3

M /Hr.

86

3

M /Hr.

42

3

M /Hr.

92

3

M /Hr.

89

3

M /Hr.

75

3

M /Hr.

69

3

M /Hr.

29

3

M /Hr.

32

3

M /Hr.

28

3

M /Hr.

Abra y destronque en terreno plano con maleza hasta 4mts.

Rastrojo sin maleza en terreno plano

Abra y destronque en terreno plano con maleza hasta 1mts. Altura y

árboles gruesos.

Abra y destronque en terreno Accidentado con maleza hasta 2mts.

Abra y destronque en terreno Accidentado con maleza gruesa.

Despale, abra y destronque arbustos hasta 2mts. De alto

Excavación y empuje en fango.

Excavación y acarreo de material contaminado.

GUIA PARA EL CALCULO DE CANTIDADES DE OBRAS (TAKE - OFF)

NORMAS Y EQUIPO

ACTIVIDAD

D-155-A

D-8H

D-85-A

D-7

D-55-A

D-65-A

D-6

Acarreo de material Rocoso

126.1

3

M /Hr.

58

3

M /Hr.

142

3

M /Hr.

106

3

M /Hr.

91

3

M /Hr.

72.1

3

M /Hr.

58

3

M /Hr.

47.10

3

M /Hr.

123.75

3

M /Hr.

55

3

M /Hr.

138

3

M /Hr.

103

3

M /Hr.

89

3

M /Hr.

68.75

3

M /Hr.

55

3

M /Hr.

44.69

3

M /Hr.

108.90

3

M /Hr.

41.38

3

M /Hr.

118

3

M /Hr.

90

3

M /Hr.

71

3

M /Hr.

51.2

3

M /Hr.

40.15

3

M /Hr.

38.63

3

M /Hr.

103.12

3

M /Hr.

34.38

3

M /Hr.

103

3

M /Hr.

83

3

M /Hr.

62

3

M /Hr.

48.13

3

M /Hr.

34.38

3

M /Hr.

34.38

3

M /Hr.

49.60

3

M /Hr.

20.18

3

M /Hr.

69

3

M /Hr.

36

3

M /Hr.

15

3

M /Hr.

20.18

3

M /Hr.

21.09

3

M /Hr.

20.89

3

M /Hr.

52.10

3

M /Hr.

22.30

3

M /Hr.

71

3

M /Hr.

41

3

M /Hr.

19

3

M /Hr.

25.10

3

M /Hr.

22.31

3

M /Hr.

21.96

3

M /Hr.

48.13

3

M /Hr.

20.63

3

M /Hr.

62

3

M /Hr.

34

3

M /Hr.

14

3

M /Hr.

20.63

3

M /Hr.

20.70

3

M /Hr.

17.19

3

M /Hr.

Acarreo de material Fangoso

Excavación ordinaria o descapote en material cremoso

Excavación ordinaria o descapote en material arcilloso.

Excavación ordinaria o descapote en Piedra bolón.

Excavación en Banco de préstamo en Caso I

Excavación en Banco de préstamo en Caso II

Excavación y compensación de Terraplenes

II. MOTONIVELADORAS

MODELO

ACTIVIDAD

Perfilado de Talud, profundidad

8cm . Inclinación 1 ½ por 1Mt. Alto.

En: Arcilla, barro, arena seca

140-G

140-B

120-S

ED40 HT-2A

140-S

120

687.5

550

412.5

412.5

412.5

412.5

Barro, Arcilla y tierra húmeda

412.5

357.5

330

Forjada de cuneta profundidad

promedio 0.4 Mts. En: Barro, arcilla

o tierra

154.6

154.6

82.5

154.6

92.8

Talpetate o terreno Rocoso

82.5

82.5

61.8

82.5

72.1

68.7

68.7

41.2

68.7

51.5

261.2

261.2

182.8

261.2

182.8

68.7

68.7

48.1

68.7

48.1

41.2

412.5

41.2

412.5

27.5

309.3

41.2

412.5

27.5

350.6

Conformación o reforzamiento de

hombros ancho promedio de 1 Mt.

Y profundidad promedio 30 cm.

Nivelación y conformación de

terraplén

completamiento de cortes en sub

excavación y talud ( despatronar)

para un terreno saturado de:

ancho 15cm y profundidad 20cms.

Ancho 20cm y profundidad 50cms.

Limpieza y nivelación de pistas

275

130.6

III. MOTOTRAILLAS

MODELO

ACTIVIDAD

EXCAVACION, CARGA, TRANSPORTE Y

TENDIDO DE MATERIALES SECOS CON

DISTANCIA DE 100MTS.Y CICLOS DE

200MTS EN:

TERRENO SUAVE PLANO

CON MATERIAL ROCOSO

TERRENO SUAVE

CON PENDIENTE Y MATERIAL ROCOSO

RELLENO DE CABEZALES DE PUENTES,

CAJAS Y ALCANTARILLAS DISTANCIA

300 MTS. CICLO 600 MT # DE VIAJES 6.

DESCORTEZAR, PROFUNDIDAD

PROMEDIO 10 CMS.

SUB- EXCAVACION ENUN ANCHO DE 6

METROS

CATERPILLAR

621-B

3

11.93 M

INTERNATIONAL

431-B

3

11.43 M

MOAZ

D-357

3

8M

91.20

55.00

79.80

44.00

77.00

55.00

66.00

44.00

40.00

32.00

32.00

33.00

53.57

30.00

16.00

234.30

170.30

90.00

46.80

41.36

25.00

1

IV. CARGADORES FRONTALES DE LLANTAS

CLARK

CARGADORA

FRONTAL DE

LLANTAS

ACTIVIDADES

CARGAR

ARCILLA,

BARRO, TIERRA

SECA Y BOLON.

CARGAR

ARCILLA O

TIERRA

HUMEDA,

ARENA SECA Y

MATERIAL

ROCOSO.

CARGAR ARENA

DE RIO Y

FANGO

CARGAR

MATERIAL

CONTAMINADO

CARGAR

PIEDRA

TRITURADA DE

0-1“

85111-A

INTERNA

TIONAL

H-80- B

KOMATSU

W - 90

INTERNA CALSA

TIONAL

H-65-C

SUPER

2000

3

CALSA

UNC

SUPER

2000

151

3

2M

3M

3

3M

3

3M

3

25 M

2M

3

1.5 M

3

390

390

390

260

195

97.5

195

270

270

270

260

195

130

195

97.5

97.5

97.5

78

42

39

42

195

195

195

162.5

130

78

130

325

325

325

293

260

195

260

2

V. RETROEXCAVADORAS

TIPO DE EXCAVACION

PARA TUBERIA EN TIERRA O

ARCILLA SECA, EN UN ANCHO

DE 1 MT

PARA TUBERIA EN TIERRA O

ARCILLA SECA EN UN ANCHO

DE 1.5 MT.

PARA TUBERIA EN TIERRA O

ARCILLA SECA EN UN ANCHO

DE 2 MT.

PARA TUBERIAS EN UN ANCHO

DE 2.5 MT

PARA TUBERIAS EN TALPETATE

EN UN ANCHO DE 1 MT.

PARA TUBERIAS DE TALPETATE

EN UN ANCHO DE 1.5 MT.

PARA TUBERIAS DE TALPETATE

EN UN ANCHO DE 2 MT.

PARA TUBERIAS EN FANGO O

SONSOCUITE EN UN ANCHO

DE 1 MT.

PARA TUBERIAS EN FANGO O

SONSOCUITE EN UN ANCHO

DE 1.5 MT.

PARA DESAGUE ( ZANJA DE

ALIVIO ) EN ARCILLAS

SATURADAS Y CON BOLON PARA

CANAL DE ENTRADA.

PARA DESAGUE ( ZANJA DE

ALIVIO ) EN ARCILLAS

SATURADAS Y CON BOLON PARA

CANAL DE ENTRADA.

PROFUNDIDAD EN

METROS

1.00

1.50

2.00

1.00

1.50

2.00

2.50

3.00

1.00

1.50

2.00

2.50

3.00

3.50

4.00

1.50

2.00

2.50

1.50

2.00

1.50

2.00

1.50

2.00

1.50

2.00

NORMA DE PRODUCCION

2

HORARIA M /HORA

11.51

11.10

9.87

9.87

8.22

7.40

7.00

6.58

9.04

7.81

7.00

6.58

6.16

5.75

4.95

6.16

5.75

5.14

4.30

3.70

4.60

3.70

4.00

3.50

2.80

2.40

1.50

2.00

2.70

2.30

1.00

1.00

1.50

5.00

4.50

3.00

0.80

1.20

1.50

5.20

5.00

4.60

3

VI. COMPACTADORA DE RODILLO DE METAL

OPERACIÓN: COMPACTACION PARA ALCANTARILLAS Y TERRACERIAS EN

TERRENO ARCILLOSO.

VELOCIDAD PROMEDIO: 3 KM/HORA.

PESO ( TON. )

12

12

12

12

NUMERO DE PASADAS

4

6

8

10

2

NORMA HORARIA ( M )

683

512

409

341

OPERACIÓN: COMPACTACION EN PIEDRIN.

PESO ( TON. )

16

16

NUMERO DE PASADAS

4

6

2

NORMA HORARIA ( M )

853

575

VII. VIBROCOMPACTADORA DE RODILLO.

OPERACIÓN: COMPACTACION DE MATERIALES PARA RELLENO, TERRAPLEN,

ALCANTARILLAS U OTROS.

PESO ( TON. )

10

10

NUMERO DE PASADAS

4

6

2

NORMA HORARIA ( M )

1,145.70

653.00

VIII. COMPACTADORA DE LLANTAS DE HULE.

OPERACIÓN: SELLAR SUPERFICIE DE PISTA: CONSISTE EN COMPACTAR EL

MATERIAL ASFALTICO HASTA SELLAR LOS POROS QUE SE ENCUENTRAN EN LAS

SUPERFICIES DE LA PISTA DE RODAMIENTO, EL RENDIMIENTO SE DETERMINA

EN METROS CUADRADOS.

PESO ( TON. )

12

12

12

NUMERO DE PASADAS

4

6

8

2

NORMA HORARIA ( M )

837

670

586

4

IX. CAMION VOLQUETE.

OPERACIÓN: ACARREO DE TODO TIPO DE MATERIALES.

EQUIPO: VOLQUETE EBRO P-135

DISTANCIA DEL

RECORRIDO

CICLO EN

KILOMETROS

1

2

4

6

8

2

4

8

12

16

VELOCIDAD

PROMEDIO

CARGADO VACIO

35

45

40

50

50

60

55

65

60

70

CANTIDAD

VIAJES POR

HORA

5

4

3

2.5

1.6

NORMA DE

PRODUCCION

HORARIA

20

16

12

10

6.5

VOLQUETE DE 5 M3

OPERACIÓN: ACARREO DE TODO TIPO DE MATERIALES

EQUIPO VOLQUETE MAZ

DISTANCIA DEL

RECORRIDO

EN KM.

1

2

3

CICLO EN

KILOMETROS

2

4

6

VELOCIDAD

PROMEDIO

CARGADO

VACIO

21

28

24

32

30

40

CANTIDAD

VIAJES POR

HORA

5.01

3.73

3.33

NORMA DE

PRODUCCION

HORARIA

25.05

18.65

16.65

VOLQUETE DE 6 M3

OPERACIÓN: ACARREO DE TODO TIPO DE MATERIAL EN TERRENO CON

POCAS PENDIENTES.

EQUIPO: EBRO

DISTANCIA DEL

RECCORRIDO

EN KM.

600

1000

2000

CICLO EN

KILOMETROS

1200

2000

4000

VELOCIDAD

PROMEDIO

CARGADO

VACIO

35

45

40

50

50

55

CANTIDAD

VIAJES

POR HORA

8.32

5

4.16

NORMA DE

PRODUCCION

HORARIA

41.62

25

20.8

5

VOLQUETE DE 8 M3

OPERACIÓN: ACARREO DE TODO TIPO DE MATERIALES

EQUIPO: VOLQUETE KRAZ

DISTANCIA DEL

RECORRIDO

EN KM.

6

15

CICLO EN

KILOMETROS

12

30

VELOCIDAD

PROMEDIO

CARGADO

VACIO

40

50

55

65

CANTIDAD

VIAJES

POR HORA

2

1

NORMA DE

PRODUCCION

HORARIA

16

8

VOLQUETE DE 8-10 M3

OPERACIÓN: ACARREO DE TODO TIPO DE MATERIALES EN TERRENO CON

POCA PENDIENTE.

EQUIPOS: MACK DE 8 M3 Y PEGASO DE 10 M3

DISTANCIA DEL

RECORRIDO

EN KM.

600

1000

2000

CICLO EN

KILOMETROS

1200

2000

4000

VELOCIDAD

PROMEDIO

CARGADO

VACIO

30

40

35

45

40

50

CANTIDAD

VIAJES

POR HORA

6.66

4.16

3.33

NORMA DE

PRODUCCION

HORARIA

53.28

33.28

26.64

VOLQUETE DE 10 M3

OPERACIÓN: ACARREO DETODO TIPO DE MATERIALES CON

POCAS PENDIENTES.

EQUIPO: PEGASO

DISTANCIA DEL

RECORRIDO

EN KM.

600

1000

2000

CICLO EN

KILOMETROS

1200

2000

4000

VELOCIDAD

PROMEDIO

CARGADO

VACIO

35

40

40

45

45

50

CANTIDAD

VIAJES

POR HORA

6.66

4.16

3.33

NORMA DE

PRODUCCION

HORARIA

53.50

34.67

27.75

6

PORCENTAJES DE DESPERDICIOS

Los porcentajes de desperdicios se aplican a los materiales y mezclas elaboradas

en las distintas etapas de una construcción. Los valores de éstos porcentajes de

desperdicios varían de acuerdo al tipo de material, mano de obra calificada y

equipo de instalación.

Lo cuál hace que estos porcentajes no sean cosiderados como una norma ya que

cada empresa maneja sus propios porcentajes. A continuación se presentan

porcentajes empleados a algunas mezclas y materiales:

CONCEPTO

CEMENTO

ARENA

GRAVA

AGUA

CONCRETO PARA FUNDACIONES

CONCRETO PARA COLUMNAS Y MUROS

CONCRETO PARA LOSAS

CONCRETO PARA VIGAS INTERMEDIAS

MORTERO PARA JUNTAS

MORTERO PARA ACABADOS

MORTERO PARA PISOS

LECHADA CEMENTO BLANCO

ESTRIBOS

VARILLAS CORRUGADAS

ALAMBRE DE AMARRE # 18

CLAVOS

BLOQUES

LADRILLO CUARTERON

LAMINAS LISAS PLYCEM

GYPSUM

PANEL W

PREFABRICADOS

LADRILLOS

CERAMICA

AZULEJO

FORMALETAS

ANDAMIOS

LAMINAS ONDULADAS PLYCEM

LAMINAS DE ZINC

TUBOS DE ACERO

TORNILLOS

% DE DESPERDICIO

5

30

15

30

5

4

3

5

30

7

10

15

2

3

10

30

7

10

10

5

3

2

5

5

5

20

5

5

2

2

5

FUENTE DE INFORMACION: NORMAS Y COSTOS DE CONSTRUCCION ( PLAZOLA )

COSTO Y TIEMPO EN EDIFICACION

7

MAMPOSTERIA

PIEZAS DE MAMPOSTERIA: Las piezas de mampostería consideradas pueden

ser de concreto, de arcilla y de cantera.

Los bloques de concreto y cantera deberán poseer una resistencia a la

compresión no menor de 55kg/cm2 y los bloques de arcilla una resistencia de

100kg/cm2 sobre el área. Todas las piezas de mampostería deberán tener una

resistencia mínima a la tensión de 9kg/cm2 .

PIEZAS:

Las dimensiones de las piezas de arcilla y concreto no deberán diferir de las

variaciones permisibles según sección 5 ASTM C-55 y sección 3 ASTM C-62.

Deberán ser almacenadas en el lugar del proyecto apiladas en forma alternada

(un nivel en el sentido longitudinal de la pieza y el siguiente transversal a éste, y

así sucesivamente), protegidas contra el agua, de tal forma que la humedad del

suelo ( lluvia, irrigación, etc.), no sea absorbida por dichas piezas (normalmente

sobre tablas de madera). Se recomienda cubrirla con un material impermeable.

Deberá tenerse cuidado de no maltratar las piezas para evitar daños en sus

caras exteriores.

Las piezas a usarse deberán estar libres de agrietamientos y no deberán

desmoronarse ( lo que interfiere en su resistencia ), excepto que las ligeras

grietas o pequeñas desmoronadas en sus bordes o esquinas aparezcan en

menos del 5% del total de pieza.

Usar piezas con buena granulometría que reduzca al mínimo las contracciones,

o sea una pieza con gran densidad.

Las unidades de concreto deberán estar limpias y secas para evitar esfuerzos

de tensión y cortante que ocasionen grietas y las unidades de arcilla deberán

estar limpias y previamente saturadas a su colocación. En el caso de las pieza

de arcilla, al momento de colocarlo, deberá de haber absorbido el agua para

evitar la flotación del mortero horizontal.

Se deberán escoger unidades al azar para ser ensayadas de acuerdo A.S.T.M.

C-140 y A.S.T.M. C-67 según se trate de piezas de concreto o arcilla y

revisadas para el cumplimiento de las especificaciones.

FUENTE DE INFORMACION: REGLAMENTO NACIONAL DE LA CONSTRUCCION

8

CONCRETO

Concreto: El concreto deberá ser colocado de tal manera que se evite la

segregación de los materiales y el desplazamiento del refuerzo.

El concreto no deberá caer a la formaleta desde una altura mayor de 1.50mts,

salvo que caiga por medio de canaletas o tubos cerrados. Se tendrá el cuidado de

depositar el concreto lo más cerca posible de su posición final en cada parte de la

formaleta.

Cuando las pendientes de las canaletas de descarga sean muy fuertes, deberán

ser provistas de tablas deflectoras, o hacer la descarga en tramos muy cortos que

produzcan un contra flujo en la dirección del movimiento, otra forma de descargar

concreto en pendientes fuertes es haciendo uso de tubos “ Trompa de elefantes ”.

El agregado grueso deberá ser alejado de las paredes de la formaleta y distribudo

alrededor del refuerzo; sin desplazar las varillas. Después del fraguado inicial del

concreto, no se deberá golpear las formaletas ni se someterán a esfuerzos los

extremos de las varillas de refuerzo que sobresalgan del concreto.

De acuerdo a su uso y resistencia a la compresión que posee el concreto éste se

clasifica en las diversas clases:

Clase “A”: Se usará en superestructuras y deberá tener una resistencia mínima a

la compresión de 225kg/cm2 a los 28 días empleando 8.5 sacos de

cemento de 42.5kg por metro cúbico.

Clase “B”: Generalmente usado en secciones reforzadas muy delgadas con una

resistencia mínima a la compresión de 280kg/cm 2 a los 28 días

empleando 9 sacos de cemento de 42.5kg por metro cúbico.

Clase “C”: Empleado en estructura masiva y en concreto ciclópeo con resistencia

mínima a la compresión de 140kg/cm 2 a los 28 días empleando 4.5

sacos de cemento de 42.5kg por metro cúbico.

Clase “D”: Empleado en estructura de concreto preforzado con resistencia mínima

a la compresión de 350kg/cm2 a los 28 días empleando 10 sacos de

cemento de 42.5kg por metro cúbico.

Clase “X”: Empleado en estructuras masivas o ligeramente reforzadas tales como

cabezales de alcantarillas, pozos de visita, cajas de registro. Con

resistencia mínima a la compresión de 180kg/cm 2 a los 28 días

empleando 7.5 sacos de 42.5kg por metro cúbico.

Clase “S”: Usado en estructuras sumergidas, cuando sea colocado bajo el agua

deberá tener una resistencia mínima a la compresión de 280kg/cm 2

empleando 9 sacos por metro cúbico.

9

Concreto Ciclópeo: El concreto ciclópeo consistirá de un 70% de concreto clase

“C” (140kg/cm2) y un 30% de piedra grande por volumen sólido de la mezcla.

La piedra para ésta clase de obras tendrá un tamaño que pueda ser manejada por

un hombre o por medio de teclee, deberá ser dura, sana y duradera.

Preferiblemente angulosa de superficie áspera que le permita ligarse

completamente con la masa de concreto a su alrededor. Se colocará sin dañar la

formaleta o el concreto ya colocado y parcialmente fraguado. Las piedras deberán

ser lavadas y saturadas con agua antes de ser colocadas si ésta posee

estratificaciones será colocada sobre su cara natural.

En muros o pilas cuyo espesor sea mayor de 60cm se usarán piedras de tamaño

manejable por el hombre, y cada piedra deberá quedar rodeada por una capa de

cemento de no menos 15cm de espesor; a no menos de 30cm de la cara superior

ni a menos de 15cm de un coronamiento.

En muros o pilas cuyo espesor sea mayor de 1.20mts. se podrá usar piedras de

tamaño manejable por teclee, las cuales deberán quedar rodeadas de por lo

menos 30cm de concreto y ninguna podrá quedar a menos de 60cm de cualquier

superficie superior ni a menos de 20cm de un coronamiento.

Chorreado del Concreto

Todo el equipo que se utilizará en el mezclado de los materiales deberá ser

limpiado cuidadosamente.

Todas las superficies que estarán en contacto con el concreto ( formaletas,

mampostería, etc. ) deberán humedecerse antes de chorrear dicho material.

Una vez iniciado el chorreado del concreto dicha operación deberá continuar hasta

su final.

El concreto deberá ser hincado con una varilla de longitud adecuada de 5/8”, de

una manera uniforme para evitar ratoneras o vacíos en el concreto. Se

complementará la operación con golpes de mazo de hule en los exteriores de la

formaleta, sobre todo en las columnas para mejorar el acomodo del concreto.

Colocación del Concreto Bajo el Agua

El concreto podrá ser colocado bajo agua únicamente bajo la supervisión personal

de un Ingeniero, y siguiendo algunos de los métodos descritos a continuación:

Solamente Concreto clase “S” podrá ser usado para colocar concreto bajo agua,

para evitar la segregación el concreto deberá ser depositado cuidadosamente en

su posición final en una masa compacta por medio de un tubo provisto en el

extremo de un embudo o de un cierre movible, o por otros medios aprobados.

No deberá ser perturbado después de su colocación y se tendrá mucho cuidado

en mantener quieta el agua en el punto que se está depositando el concreto.

El método de colocación del concreto será regulado en tal forma que produzca

superficies aproximadamente horizontales; la operación deberá ser continua.

Cuando sea utilizado Tubo con embudo (Tremie), el tubo no deberá tener menos

de 25cm de diámetro interno y ser construido en secciones con acoplamientos de

10

bridas y empaques, la manera de mantener el embudo deberá permitir el libre

movimiento del extremo de descarga sobre toda la parte superior del concreto y

ser bajado rápidamente cuando sea necesario para cortar o retardar el flujo del

concreto. El embudo se deberá llenar mediante un método que evite el lavado del

concreto. El extremo de descarga deberá estar constante y completamente

sumergido en el concreto depositado y el tubo deberá contener suficiente concreto

para evitar la entrada del agua.

A continuación se presenta una tabla que indica la cantidad de cemento, arena y

grava para 1m3 de concreto.

CONCRETO

Proporción Tamaño

Volumetrica máximo

C - A - G.

mm

1: 1 ½ : 1 ½

1: 1 ½ : 2

1: 1 ½ : 2 ½

1: 1 ½ : 3

1: 2 : 2

1: 2 : 2 ½

1: 2 : 3

1: 2 : 3 ½

1: 2 : 4

1: 2 5

19

38

19

38

19

38

19

38

19

38

19

38

19

38

76

152

19

38

76

152

19

38

76

152

76

152

Lt. Agua

por saco

de 42.5kg

25.9

24.7

27.1

27.1

29.4

29.4

30.6

30.6

32.9

31.8

34.1

34.1

35.3

35.3

32.9

32.9

37.6

37.6

35.3

34.1

40

40

36.5

35.3

38.8

37.6

Cemento

Kg

532

526

480

472

434

423

400

390

418

412

388

381

362

353

350

336

334

325

325

312

313

305

302

291

267

256

Sacos

12.5

12.4

11.3

11.1

10.2

10.0

9.4

9.2

9.8

9.7

9.1

9.0

8.5

8.3

8.2

7.9

7.9

7.6

7.6

7.3

7.4

7.2

7.1

6.9

6.3

6.0

Arena

Grava

m3

0.527

0.521

0.475

0.468

0.430

0.419

0.396

0.386

0.552

0.544

0.512

0.503

0.478

0.466

0.462

0.444

0.441

0.429

0.429

0.412

0.413

0.403

0.399

0.384

0.353

0.339

m3

0.527

0.521

0.634

0.623

0.716

0.698

0.792

0.773

0.552

0.544

0.640

0.629

0.717

0.699

0.693

0.665

0.772

0.750

0.751

0.721

0.827

0.805

0.797

0.768

0.881

0.844

R.esistencia a la

compresión a los 28

días

2

Kg/cm

P.S.I

288

4032

303

4242

270

3780

270

3780

245

3430

245

3430

230

3220

230

3220

205

2870

217

3038

195

2730

195

2730

185

2590

185

2590

205

2870

205

2870

164

2296

164

2296

185

2590

195

2730

147

2058

147

2058

174

2436

185

2590

156

2184

164

2296

11

Proporción Tamaño

Volumetrica máximo

C - A - G.

mm

1: 2 ½ : 2 ½

1: 2 ½ : 3

1: 2 ½ : 3 ½

1: 2 ½ : 4

1: 2 ½ : 4 ½

1: 2 ½ : 5

1: 2 ½ : 6

1: 3 : 4

1: 3 : 4 ½

1: 3 : 5

1: 3 : 6

1: 3 : 7

1: 4 : 6

1: 4: 8

19

38

19

38

19

38

76

152

19

38

76

152

76

152

76

152

76

152

19

38

19

38

76

152

19

38

76

152

76

152

76

152

76

152

76

152

Lt. Agua

por saco

de 42.5kg

38.8

38.8

41.2

40.0

42.4

42.4

40.0

40.0

44.7

44.7

42.4

41.5

42.4

42.4

44.7

43.5

47.1

45.9

49.4

49.4

51.8

50.6

48.2

48.2

54.1

52.9

49.4

49.4

52.9

51.8

55.3

54.1

63.5

63.5

70.6

69.4

Cemento

Kg

351

345

327

320

307

300

297

284

287

281

278

267

264

252

249

237

225

214

266

262

252

247

244

234

240

234

232

223

210

200

191

183

185

177

158

149

Sacos

8.3

8.1

7.7

7.5

7.2

7.1

7.0

6.7

6.8

6.6

6.5

6.3

6.2

5.9

5.9

5.6

5.3

5.0

6.3

6.2

5.9

5.8

5.7

5.5

5.6

5.5

5.5

5.2

4.9

4.7

4.5

4.3

4.4

4.2

3.7

3.5

Arena

Grava

m3

0.579

0.569

0.540

0.528

0.507

0.495

0.490

0.469

0.474

0.464

0.459

0.441

0.436

0.416

0.411

0.391

0.371

0.353

0.527

0.517

0.499

0.489

0.483

0.463

0.470

0.464

0.459

0.442

0.416

0.396

0.378

0.362

0.488

0.467

0.417

0.393

m3

0.579

0.569

0.648

0.634

0.709

0.693

0.686

0.656

0.758

0.742

0.734

0.705

0.784

0.748

0.822

0.782

0.891

0.848

0.703

0.692

0.749

0.734

0.725

0.695

0.792

0.772

0.766

0.736

0.832

0.792

0.882

0.846

0.733

0.701

0.834

0.787

R.esistencia a la

compresión a los 28

días

Kg/cm2

P.S.I

156

2184

156

2184

140

1960

147

2058

132

1848

132

1848

147

2058

147

2058

118

1652

118

1652

132

1848

140

1960

132

1848

132

1848

118

1652

125

1750

105

1470

111

1554

94

1316

94

1316

84

1176

89

1246

100

1400

100

1400

76

1064

80

1120

94

1316

94

1316

80

1120

84

1176

72

1008

76

1064

49

686

49

686

35

490

37

518

12

INSTALACION DE TUBOS Y ACCESORIOS

La rasante de los tubos y accesorios deberá ser terminada cuidadosamente y se

formará en ella una especie de “media caña”, a fin de que una cuarta parte de la

circunferencia de cada tubo y en toda su longitud, quede en contacto con terreno

firme, y además se proveerá de una excavación especial para alojar las

campanas.

Los tubos serán instalados de acuerdo con el alineamiento y pendientes

establecidos en los planos o indicados por el Ingeniero, y con la campana

pendiente arriba. Las secciones de los tubos serán instalados y unidas de tal

manera que la tubería tenga una pendiente uniforme.

Los tubos se mantendrán completamente limpios para que la mezcla de las

junturas se adhiera completamente a la superficie del tubo. No se permitirá la

entrada de agua a la zanja durante la instalación de los tubos; ni se permitirá que

el agua suba al rededor de las uniones hasta que estas se hayan solidificado. No

se permitirá caminar o trabajar sobre los tubos después de colocarlos hasta que

hayan sido cubiertos con 30 centímetros de relleno.

Uniones

Uniones Rígidas o de mortero: Los tubos se unirán con mortero, el que consistirá

de una mezcla de una parte de cemento y una de arena fina y limpia, con solo la

cantidad de agua necesaria que permita su trabajabilidad.

Relleno: Si las uniones son de mortero, las zanjas no se rellenarán hasta que la

tubería sea sometida a la prueba hidrostática y de alineamiento, hasta que las

uniones se hayan solidificado a tal extremo que estas no sean dañadas en la

operación del relleno.

Si las uniones son de goma, las zanjas no se rellenarán hasta que la tubería sea

alineada y todas las uniones inspeccionadas.

Cada capa de relleno se compactará hasta lograr un peso volumétrico seco no

menor del 85% del peso máximo obtenido. En cambio en zanjas donde se

requiera reemplazo del pavimento o adoquinado, éstas se compactarán hasta

lograr un peso volumétrico seco no menor del 95% del peso volumétrico seco

máximo.

FUENTE DE INFORMACION: NIC. 80

13

NORMAS DE DISEÑO MAMPOSTERIA

BLOQUES: Los huecos del bloque que contienen el acero de refuerzo deberán

tener un ancho mínimo de 6.35cms. El área mínima del hueco, para colado de

gran altura deberá ser de 56.25cm2 .

NORMAS CONSTRUCTIVAS MINIMAS DE MAMPOSTERIA REFORZADA

PIEZAS: Deberán usarse unidades apropiadas en ventanas, puertas y dinteles.

Cuando sea necesario cortar las unidades ésta deberá hacerse con un mínimo de

daño, usando preferiblemente una sierra.

MORTERO: Los morteros que se emplean en los elementos estructurales de

mampostería, deberán cumplir con los requisitos siguientes:

Su resistencia a la compresión no será menor de 120kg/cm 2 a los 28 días. El

mortero tendrá que proporcionar una fuerte y durable adherencia con las

unidades y con el refuerzo.

La junta del mortero en las paredes proporcionará como mínimo un refuerzo de

tensión de 3.5kg/cm2 .

El mortero debe cumplir los requisitos señalados a continuación:

1. Los agregados deberán ser almacenados en un lugar nivelado, seco y limpio,

generalmente sobre una superficie lisa y dura, donde puedan ser guardados

evitando que se mezclen con sustancias deletéreas.

2. La cal y el cemento deberán almacenarse alejados de la humedad en un lugar

cubierto, manteniéndose 15cm (6 pulgadas) sobre el suelo, revisadas para ver

si están frescos, sin grumos, según requerimiento.

3. Las proporciones de la mezcla de mortero y las características físicas de los

materiales deberán mantenerse con precisión constante durante el transcurso

del proyecto; en caso de variarse se deberán cumplir las especificaciones

requeridas.

4. El agua empleada deberá ser limpia, libre de sustancias deletéreas, ácidos,

álcalis y materia orgánica.

5. Se deberá emplear la mínima cantidad de agua que de como resultado un

mortero fácilmente trabajable. Las cantidades a mezclar deberán ser de tal

forma que permitan el uso de sacos completos.

FUENTE DE INFORMACION: REGLAMENTO NACIONAL DE LA CONSTRUCCION

14

PINTURAS

La pintura es por excelencia uno de los sistemas más empleados en la protección,

tanto de superficies metálicas, como de concreto y madera. Sin embargo, el éxito

de un adecuado sistema de protección de la superficie descansa en la correcta

implementación de algunos principios que revisten gran importancia. Es necesario

enfatizar que en la selección del mejor sistema de pintado cobra gran importancia

la calidad del producto a usarse, así como también es indispensable la adecuada

supervisión durante la preparación de la superficie y la aplicación de las pinturas.

Una pintura se define como un compuesto químico en estado líquido, el cuál al

aplicarlo en una capa delgada sobre una superficie, forma al secar una película

dura y de características químicas y físicas específicas y dependientes de su

composición la cual puede ser integrada por polímeros o resinas, pigmento,

solventes y aditivos.

Una correcta preparación de la superficie es un requisito indispensable en un buen

trabajo de mantenimiento con pinturas industriales. Esto puede apreciarse mejor

desde dos puntos de vista, la estabilidad del substrato, y la adhesión de la pintura

al mismo.

Podemos definir la corrosión como, la destrucción gradual de un metal debido a un

proceso de oxidación. Un anticorrosivo es un sistema que brinda protección al

metal.

En el concreto nuevo se incluyen todos los repellos cementicios a base de

cemento portland, así como el block y algunos materiales prefabricados. En el

caso del concreto nuevo, es indispensable dejarlos envejecer un mínimo de 4

semanas antes de pintarlo, a fin de que la excesiva alcalinidad inicial no afecte la

pintura. En la madera para repintarse debe eliminarse todo vestigio de pintura

suelta o descascarada,. La superficie debe estar seca y limpia de polvo, aceite y

grasa.

SUPERFICIE

CONCRETO, MAMPOSTERIA, PROTECCION DE

CIELOS, PANELES, YESO.

RENDIMIENTO ( M2/GAL )

METAL, MADERA, CARTON.

35-40

ESTUCA, FIBRO-CEMENTO

30

PLYWOOD O MADERA PRENSADA

25-30

40 - 50

FUENTE DE INFORMACION: MANUAL DE PINTURAS KATIVO DE NICARAGUA

15

LAMINAS DE ZINC

Las dimensiones de una lámina son las siguientes: en su sentido transversal la

lámina mide 2’9” u 0.81m, y en su sentido longitudinal se presentan las siguientes

medidas: 6’, 8’, 10’,12’, y 14’ equivalentes a 1.80, 2.40, 3.00, 3.60, y 4.20m.

Los espesores o calibres más empleados son el veintiocho y el veintiséis, siendo