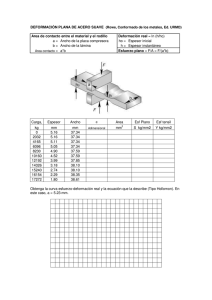

Laboratorio de Ingeniería de Materiales Práctica No. 7 Nombre de la práctica: Endurecimiento por deformación en frío Fecha: 03/ Junio/2023 Atributo de egreso: ATRIBUTO 3 AE3 Analizar e interpretar datos, así como plantear y desarrollar procedimientos experimentales y establecer conclusiones. Fotografía Alumno (Opcional) Nombre Alumno Asignatura Profesor Grupo Calificación Rafael Jacinto Arlet Selene Laboratorio de Ingeniería de Materiales Ing. José Luis Almaraz Moreno 9 1 Objetivos de la práctica El alumno determinará los efectos que se producen en los metales al realizar deformación en frío, hasta llegar a la falla o reducción máxima de espesor. Información relevante para el desarrollo de la práctica (Introducción, antecedentes, imágenes, etc.) El endurecimiento por deformación plástica es un fenómeno en el que un metal dúctil experimenta un aumento en su resistencia y dureza al ser sometido a deformación. En el caso de laminado en frío, se trata de un proceso de conformado en el que se modifica la forma de un material mediante la aplicación de fuerza mecánica sin recurrir a altas temperaturas. Esto permite conservar las propiedades del material y evitar cambios en su estructura cristalina. Durante el proceso de laminado en frío, el material metálico se pasa entre dos rodillos que ejercen presión gradual sobre él. Esto provoca una reducción en su espesor, al mismo tiempo que se produce un alargamiento en su longitud y un endurecimiento del metal. Se obtienen productos con tolerancias dimensionales estrechas y superficies de alta calidad. Sin embargo, el laminado en frío puede generar tensiones residuales en el material, lo cual puede requerir tratamientos térmicos posteriores para eliminarlas. Fig.1 Ilustración del proceso de laminado. 2 La curva de esfuerzo-deformación en el laminado en frío refleja la relación entre la carga aplicada al material y la deformación durante el proceso de conformado. En el inicio del proceso de laminado en frío, la curva de esfuerzo-deformación muestra una región elástica, en la cual el material se deforma de manera lineal en respuesta a la carga aplicada. A medida que se incrementa la carga, el material experimenta una deformación plástica. En esta fase, la curva muestra una región plástica en la que la deformación se vuelve permanente incluso después de retirar la carga. Durante este proceso, el material se adelgaza y alarga a medida que su espesor se reduce y su longitud aumenta. Conforme avanza el proceso de laminado en frío, la curva de esfuerzo-deformación muestra una mayor pendiente en la región plástica, lo cual indica un endurecimiento del material. Esto implica que se requiere una carga mayor para lograr una mayor deformación. El endurecimiento es resultado de la interacción entre las dislocaciones presentes en la estructura cristalina del material, que obstaculizan el deslizamiento de los planos cristalinos y la deformación adicional. Fig.2: Comparación de deformación plástica en frío y en caliente para un metal. 3 Desarrollo de la práctica 1era sesión A todo el grupo se nos otorgaron 2 probetas, una de aluminio y otra de latón, ambas con un espesor de 0.500 pulgadas. Primero procedimos a laminarlas en una laminadora de 2 rodillos. En la máquina, pasamos las 2 probetas y en cada pasada se redujo la distancia entre los rodillos en 20 milímetros. Además, se cortó horizontalmente 1 cm de las probetas. Continuamos con el procedimiento hasta obtener 5 piezas de cada material. Después, con lo que quedaba, seguimos laminando hasta que uno de ellos se fracturó. En este caso, el latón fue el que se rompió primero, ya que las dislocaciones se concentraron en el centro. Fig.4: Cortando el material Fig.3: Laminadora Fig.5: Muestras de latón y aluminio. Fig.6: Deformación en el aluminio. 4 2da sesión. Se midió con un vernier digital el espesor de las 12 muestras disponibles de latón y aluminio para verificar cuánto habían cambiado en espesor. Luego, se midió su dureza con el durómetro Rockwell para comprobar cuánto había aumentado. Resultados Aluminio # Espesor Espesor % Longitud Esfuerzo Fuerza Pasadas teórico real Trabajo de real de (In) (In) en frio contacto laminado (In) (Lb) Dureza Torsión 0 .500 .500 0 0 0 0 47.47 0 1 .480 .497 0.6 0.0775 6.01x10- 7490.9 39.75 290.27 3 2 .460 .479 4.2 0.205 0.0429 11098.1 50.25 1137.55 3 .440 .460 8 0.2828 0.0834 12676.3 54.5 1792.43 4 .420 .443 11.4 0.3376 0.1210 13655.7 60.75 2305.08 5 .400 .420 16 0.4 0.1744 14691.6 57.75 2938.32 5 Latón # Espesor Espesor % Longitud Esfuerzo Fuerza Pasadas teórico real Trabajo de real de (In) (In) en frio contacto laminado (In) (Lb) Dureza Torsión 0 .500 .500 0 0 0 0 66.78 0 1 .480 .500 0 0 0 0 65.75 0 2 .460 .486 2.8 0.1673 0.0284 21297.4 73 1781.53 3 .440 .468 6.4 0.2530 0.0661 28624.4 74.5 3630.99 4 .420 .444 11.2 0.3347 0.1188 35144.1 78.75 5881.36 5 .400 .425 15 0.3873 0.1625 39216.14 80.5 7594.20 𝑬𝒔𝒑𝒆𝒔𝒐𝒓 𝒊𝒏𝒊𝒄i𝒂𝒍−𝑬𝒔𝒑𝒆𝒔𝒐𝒓 𝒇𝒊𝒏𝒂𝒍 • %𝑻𝒓𝒂𝒃𝒂𝒋𝒐 𝒆𝒏 𝒇𝒓í𝒐 = • 𝑬𝒔𝒇𝒖𝒆𝒓𝒛𝒐 𝒓𝒆𝒂𝒍 = 𝑳𝒏( 𝑬𝒔𝒑𝒆𝒔𝒐𝒓 𝒇𝒊𝒏𝒂𝒍 ) • 𝑳𝒐𝒏𝒈𝒊𝒕𝒖𝒅 𝒅𝒆 𝒄𝒐𝒏𝒕𝒂𝒄𝒕𝒐 = √𝑹𝒂𝒅𝒊𝒐 𝒅𝒆 𝒓𝒐𝒅𝒊𝒍𝒍𝒐𝒔 (𝒆𝒔𝒑𝒆𝒔𝒐𝒓 𝒊𝒏𝒊𝒄𝒊𝒂𝒍 − 𝒆𝒔𝒑𝒆𝒔𝒐𝒓 𝒇𝒊𝒏𝒂𝒍) 𝑬𝒔𝒑𝒆𝒔𝒐𝒓 𝒊𝒏𝒄𝒊𝒂𝒍 𝒙𝟏𝟎𝟎 𝑬𝒔𝒑e𝒔𝒐𝒓 𝒊𝒏𝒄𝒊𝒂𝒍 R=2 In • 𝑭𝒖𝒆𝒓𝒛𝒂 𝒅𝒆 𝒍𝒂𝒎𝒊𝒏𝒂𝒅𝒐 = 𝒌 ( 𝒆𝒔𝒇𝒖𝒆𝒓𝒛𝒐 𝒓𝒆𝒂𝒍𝒏 𝟏+𝒏 ) Latón K=100,000 Lb⁄In2 n= 0.35 [1] 6 Aluminio K= 25,000 Lb⁄In2 n= 0.2 [1] • 𝑻𝒐𝒓𝒔𝒊ó𝒏 = 𝟎. 𝟓 ∗ 𝑭𝒖𝒆𝒓𝒛𝒂 𝒅𝒆 𝒍𝒂𝒎𝒊𝒏𝒂𝒅𝒐 ∗ 𝑳𝒐𝒏𝒈𝒊𝒕𝒖𝒅 𝒅𝒆 𝒄𝒐𝒏𝒕𝒂𝒄𝒕𝒐 • Graficas Dureza vs %Trabajo en frío 7 Análisis de resultados 1. A partir de los resultados, hacer un análisis de la relación que existe entre el número de deformaciones (pasadas) e incremento de dureza. A medida que aumentaban las pasadas, la dureza se incrementaba en ambos casos. Sin embargo, el aumento fue significativamente mayor en el latón en comparación con el aluminio, debido a que este último es más dúctil. 2. ¿Existe alguna variación en la carga registrada? ¿Por qué? Explique. Considero que la única variación de carga ocurrió en la cuarta pasada de aluminio, ya que su dureza aumentó más de lo esperado. Sin embargo, en la siguiente pasada, retomó su continuidad. 3. ¿Existe alguna diferencia entre el porcentaje de deformación (reducción) calculado y el medido en los experimentos? ¿Por qué? Si existen diferencias entre la reducción del espesor teórico y experimental, es probable que hayan intervenido varios factores, como la máquina utilizada y la orientación en la que se pasaba el material. Debido a estas influencias, los resultados obtenidos no coincidieron exactamente con los cálculos previos, aunque se obtuvo un resultado similar en términos generales. 4. ¿Cómo se determina el coeficiente de endurecimiento por deformación (n)? El coeficiente de endurecimiento por deformación (n) se determina mediante ensayos de tracción. Con los resultados del ensayo se utiliza la ley de endurecimiento de Hollomon, que establece una relación entre el esfuerzo y la deformación: σ = K ε^n Donde: - σ: Esfuerzo aplicado. - ε: Deformación (relativa o verdadera). 8 - K: Constante - n: Coeficiente de endurecimiento por deformación. Conclusiones En la realización de la deformación en frío en aluminio y latón, pude presenciar cómo ambos metales experimentaron un fenómeno de endurecimiento debido a la deformación plástica. Esto resultó en un incremento notable de su resistencia y dureza. Asimismo, mediante el proceso de laminación, se pudo confirmar que la deformación en frío efectivamente conlleva una reducción en el espesor de los materiales. También que a medida que se aproximaban a la falla, fue evidente la presencia de tensiones y dislocaciones concentradas en el latón. Estas condiciones lo llevaron finalmente a la fractura. Bibliografía / Mesografía Connor, N. (2021, August 31). ¿Qué es el endurecimiento por deformación? Definición. Material Properties. https://materialproperties.org/es/que-es-el-endurecimiento-por-deformacion-definicion/ Deformación en frío. (2019, March 26). IMH. https://www.imh.eus/es/imh/comunicacion/docu-libre/procesosfabricacion/conformado-por-deformacion-y-o-corte/deformacion-en-frio Manual de Prácticas del Laboratorio de Ingeniería de Materiales. (s. f.). ingenieria unam. https://www.ingenieria.unam.mx/labsmateriales/docs_calidad/manuales/Manual_LabIngMater iales.pdf Structuralia. (n.d.). El laminado en frío y sus principales aplicaciones. Structuralia.com. Retrieved June 3, 2023, from https://blog.structuralia.com/laminado-en-frio (N.d.-a). Umich.Mx. Retrieved June 3, 2023, from https://fim.umich.mx/teach/jvillalon/notas/ecuaciones%20laminado2.pdf (N.d.-b). Panelyacanalados.com. Retrieved June 3, 2023, from https://panelyacanalados.com/blog/que-es-el-laminado-enfrio-lo-que-nadie-te-ha-contado-de-sus-usos-ventajas-y-desventajas/ 9