Mantenimiento Industrial: Definición, Historia y Evolución

Anuncio

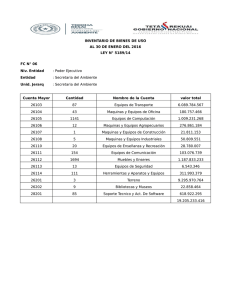

Marco teórico ¿Que es el mantenimiento? El mantenimiento se define como una actividad o acción que deben realizar las persona encargadas de este departamento o área, este proceso tiene como fin asegurar el buen estado y funcionamiento de las diferentes maquinarias, equipos e instalaciones usadas dentro del proceso industrial, este procedimiento es de suma importancia y se debe realizar en tiempos determinados según lo requieran dichos equipos, para ello es necesario incluir pruebas, inspecciones, ajustes, reemplazo, calibración, reparación, reconstrucción entre otras. Para realizar las acciones nombradas anteriormente es necesario tener en cuenta y aplicar una combinación de conocimientos, conceptos, técnicas y criterios a nivel eléctrico, electrónico, hidráulico, mecánico o de otros tipos según lo requiera la situación, con el fin de tomar las mejores decisiones para manipular las maquinas o instalaciones de tal manera que esto no tome mucho tiempo y quede operando de forma correcta para mantener los indicadores de desempeño o de gestión dentro de su margen establecido. (Pérez, 2021). Citando a un gran ingeniero, empresario e inventor define el mantenimiento de la siguiente forma: “Cuando todo va bien, nadie recuerda que existe. Cuando algo va mal, dicen que no existe. Cuando es para gastar, se dice que no es necesario. Pero cuando realmente no existe, todos concuerdan en que debería existir.” (Westinghouse, 1914). ¿Historia del manteamiento? Es de notar que con el pasar de los años el mantenimiento industrial ha evolucionado pasando por varias etapas y sufriendo cambios positivos para mejorar esta actividad que ha sido de gran importancia llegando así a cambiar la perspectiva de la industria y llevándose de la mano con el mejoramiento en la producción masiva y las condiciones de los trabajadores. En los siguientes apartados encontraremos información relevante en lo que se refiere a la evolución del mantenimiento y como fueron naciendo los diferentes tipos de mantenimiento. Primera revolución industrial en gran Bretaña (mitad de siglo XVIII y 1820 a 1840). para hablar claramente de los inicios del mantenimiento es necesario retroceder en el tiempo específicamente a la segunda mitad del siglo XVIII, periodo en el que se presento la primera revolución industrial en Gran Bretaña donde existían tres aspectos muy definidos y bien secuenciados: En primer lugar la producción textil del algodón, en segundo término a la siderurgia con el carbón mineral y finalmente al desarrollo de la energía de vapor estando como referente la primera máquina de vapor creada y manufacturada por James watt en (1769) (figura 1), esta revolución tuvo como objetivo la sustitución de las viejas herramientas artesanales por maquinas más eficientes, y la energía animal y humana por la máquina de vapor, tiempo después se extendió a gran parte de Europa occidental y América anglosajona y finalmente concluyo entre 1820 y 1840. (Tinoco, 2017). Figura 1:(primera máquina de vapor) James Watt (1769). Al principio de la revolución industrial las empresas existentes manejaban maquinas caceras, sin tantos mecanismos con un grado de complejidad simple dando la oportunidad de que los propios operarios se encargaran de la reparación de los equipos, puestos que no era necesario aplicar ningún concepto avanzado, no existía personal de uso exclusivo para el mantenimiento de las maquinas. A medida que se empezó a innovar el sector industrial para acelerar y mejorar la producción la maquinaria se fue haciendo un poco más compleja presentando los primeros sistemas a vapor y mecánicos por lo cual el tiempo empleado a la reparación de estas fuera más largo, por esta razón los operarios ya no estaban capacitados para realizar esta intervenciones y si se capacitaban perderían tiempo de producción por realizar los arreglos requeridos, lo cual significo la creación de los primeros grupos de mantenimiento, enfocados netamente en el bienestar de las maquinas y con la gran responsabilidad de avanzar a nivel técnico con las nuevas infraestructuras usadas en las máquinas. Figura 2: locomotora de Trevithick de (Richard Trevithick 1802) Cabe recalcar que durante la revolución industrial los grupos de mantenimiento creados recientemente se enfocaban netamente en las maquinas solo si presentaban fallas que las dejaran fuera de servicio o pararan la producción, actividad que a día de hoy se le conoce como mantenimiento correctivo (reactivo) o de urgencia, de lo contrario estos grupos no realizaban ningún tipo de intervención, al dejar que pasaran estos tipos de daños y no preverlos genero muchas perdidas e incidentes con el personal de mantenimiento durante esta época. (Pérez, 2021). Innovaciones para el mejoramiento del mantenimiento creado en la primera revolución industrial (teoría clásica de la administración) y primera guerra mundial.(1841 a 1936) Debido a la creación masiva de fabricas durante este lapso de tiempo, las empresas tomaron medias poco coherentes cuando se trataba de contratar el personal para estas fábricas, pues por la necesidad de abastecer los empleos generados por estas empresas, no miraban si todas las personas estaban capacitadas para cumplir con las exigencias de estos puestos lo cual implico perdidas de tiempo para desarrollar metodologías de capacitación o adiestramiento. Por todas estas circunstancias el ingeniero mecánico estadounidense Frederick Winslow desarrollo métodos para organizar el trabajo, considerando los materiales, el equipo y las habilidades de cada individuo, llamados tiempos y movimientos, hoy conocidos como operaciones del proceso o sistema, debido a esta metodología se generó la segunda revolución industrial. (Caló, 2012). Figura 4: portada del libro administración industrial y general de Frederick Winslow En 1903 era previsto que los bienes de buena calidad o innovaciones del momento eran muy caras por lo que solo las personas pudientes podrían hacerse a algunos de estos elementos, generando así baja demanda afectando a grandes fábricas uno de los ejemplos más claro era el sector automotriz pues le precio de los carros en ese entonces era muy elevado; para mejorar la demanda y activar mas el sector industrial y todo lo que este conlleva el empresario e ingeniero industrial Henry Ford se enfoco en el mercado de los automóviles tomando como principal objetivo bajar los precios a tal grado que estos carros pudieran ser comprados por la gente del pueblo, cabe recalcar que este empresario fue el creador de la cinta transportadora en 1914 (figura 2) invento de mucha importancia que a día de hoy se ve en todas las industrias y es de vital importancia realizarle el mantenimiento requerido. (Curcio, 2013) Figura 3: cinta transportadora Con la implementación de la administración y el cientificismo impartida por Frederick Winslow en 1910 se incrementaron la cantidad de máquinas industriales por lo cual el trabajador dedicado a la producción invirtió cada vez mas tiempo para hacer trabajos de arreglo a estas maquinas y descuidando el objetivo de producción diaria. Al notarse la baja producción por dedicar más tiempo a los arreglos correctivos de las maquinas el señor Albert Ramondy y sus asociados en 1910 formaron cuadrillas dedicadas netamente al mantenimiento correctivo, estas estan conformadas por personal de baja calidad e inexperiencia, pero ayudaba mucho para liberar a los operarios de las maquinas de producción, los cuales ya tenían experiencia para usar la maquia y podían darles las pautas a las cuadrillas nuevas para hacer el respectivo arreglo. (Teodoro, 2020). Para la primera guerra mundial en 1914, al personal de mantenimiento correctivo se le asignaron los nuevos laboratorios de prevención para evitar fallas, metodología nueva que se colocaría en periodo de prueba para sacar conclusiones a futuro, aplicando así los primeros aspectos conocidos hoy en día como mantenimiento preventivo, pese a esto por las consecuencias de la guerra la industria tuvo que trabajar de forma continua, debido a la demanda urgente de productos llevando al máximo esfuerzo las maquinas usadas generando fallas que con el tiempo aumentaban. De desde 1916 y al pasar casi 20 años de aplicar el cientificismo y los trabajos de Taylor en la aplicación de tiempos y movimientos, nació un interés de aplicar tanto para el mantenimiento como para la producción industrial el uso de estadísticas en el trabajo, pero su aplicación era muy lenta y poco confiable, gracias a los triunfos comprobados por el uso de la estadística en el trabajo industrial norteamericano hicieron que dicha rama de la matemática fuera aceptada como de empleo regular a nivel mundial. (Teodoro, 2020). Segunda guerra mundial y posicionamiento del mantenimiento preventivo en la indstira. Siguiendo en la línea del tiempo nos dirigimos hacia la segunda guerra mundial (1936-1945), luego de que en el siglo anterior ya se aplicara los primeros aspectos del mantenimiento y se empezaran a notar inicios del mantenimiento preventivo en 1914, estos avanzaron tanto en metodología como eficiencia creando así un nuevo concepto llamado fiabilidad el cual básicamente esta orientado a estudiar la probabilidad de que un equipo funcione oportunamente durante un lapso determinado bajo el proceso operativo teniendo en cuenta condiciones como pueden ser de temperaturas, presión, velocidad, tensión, nivel de vibraciones, suciedad, entre otros. Esto generaría una nueva controversia entre el los grupos de mantenimiento pues ya no solo buscan solucionar fallas puntuales que presentaran los equipos sino además prevenirlas, actuar para que no se produzcan, creando así una nueva división en el mantenimiento conocida como mantenimiento preventivo. (Rodriguez, 2016). Veinte años después y hasta el presente el campo industrial avanzo a pasos agigantados, usando la mecanización y la automatización en un alto grado, aparte de genera mayor necesidad en la disponibilidad y confiabilidad de la infraestructura, equipos, maquinas y dispositivos nuevos, la producción a nivel mundial aumenta y es de mucha importancia mantener la productividad alta y con alto grado de estándares de calidad además se enfoca en optimizar los costos de mantenimiento. Las empresas encargadas de la producción de máquinas industriales se enfocan en mejorar la vida útil de la infraestructura, máquinas, equipos y dispositivos, generando así durante el tiempo el desarrollo acelerado de la tecnología, computadoras más rápidas, programas más didácticos y amigables entre otros, dando así mayor importancia a los conceptos de confiablidad y mantenibilidad. A nivel de personal humano se aumenta la competitividad y exigencia en cuanto a experiencia y conocimientos técnicos por el grado de dificultad existentes debido al avance tecnológico, requiriendo así personal altamente calificado cambiando a términos más profundos como el de “ingeniería de la plata en vez de mantenimiento, debido a esto mejoran notablemente las condiciones para estos trabajadores tanto a nivel salarial como a nivel de seguridad integral en el trabajo para velar por el bienestar de los técnicos (Pérez, 2021). Tabla 1. Evolución del mantenimiento a lo largo del tiempo AÑO CARACTERÍSTICA PRINCIPAL 1780 Se trabaja solo en mantenimiento correctivo (CM). 1798 Utilización de partes intercambiables en las máquinas. 1903 La producción industrial es masiva. 1910 Se forman cuadrillas de mantenimiento correctivo. 1914 Se empieza aplicar el mantenimiento preventivo (PM). 1916 Se da inicio al proceso administrativo. 1927 Se utilizan estadísticas en la producción. 1931 Se trabaja en el control económico de la calidad del producto manufacturado. 1937 Se tiene en cuenta el concepto del principio W. Pareto. 1939 Los trabajos de actividades del mantenimiento preventivo se empiezan a controlar con datos estadísticos. 1946 Es más eficiente el control estadístico de calidad (SQC). 1950 En el continente asiático, específicamente Japón, inicia con la implementación del control estadístico de calidad (SQC). 1950 En Estados Unidos (UU.EE.) se inicia el mantenimiento productivo (Pdto.M). 1951 Se conoce el análisis de Weibull. 1960 Desarrollo del mantenimiento centrado en la confiabilidad (RCM). 1961 Inicio del Poka-Yoke (técnica de calidad a prueba de errores). 1962 Desarrollo de los círculos de calidad (QC). 1965 Implementación de la metodología del análisis causa raíz (RCA). 1968 Se da a conocer la Guía MSG-1, acreditada como el RCM mejorado. 1970 Expansión del uso de la computadora para la administración de activos (CMMS). 1971 Desarrollo el mantenimiento productivo total (TPM). 1978 Presentación de la Guía MSG-3 para mejorar el mantenimiento en aeronaves. 1980 Desarrollo en la implementación de la optimización del mantenimiento planificado (PMO). 1982 Aplicación del RCM-2 en toda clase de industrias. 1995 Desarrollo para aplicar el proceso de los 5 Pilars of the Visual Workplace (las 5s). 2005 Estudio de la filosofía de la conservación industrial (IC). 1. Primera revolución industrial en gran Bretaña. 2. Innovaciones para el mejoramiento del mantenimiento creado en la primera revolución industrial. (teoría clásica de la administración) 3. Estallido de la segunda guerra mundial por lo que se generan cambios en el mantenimiento. 4. Tipos de mantenimiento? Planeación del trabajo de mantenimiento? Programas de mantenimientos? Costos de mantenimiento? Administración de mantenimiento? Objetivos del mantenimiento Importancia del mantenimiento MANTENIMIENTO INDUSTRIAL EN MÁQUINAS HERRAMIENTAS POR MEDIO DE AMFE http://www.mantenimientomundial.com/notas/SEXTO_Tipos-Mantenimiento.pdf https://repository.usta.edu.co/bitstream/handle/11634/33276/9789588477923.pdf? sequence=4&isAllowed=y https://www.hyundai.com/canarias/es/blog/historia-del-motor-electrico/ https://movilgmao.es/breve-historia-mantenimiento/ https://repository.usta.edu.co/bitstream/handle/11634/33276/9789588477923.pdf? sequence=4&isAllowed=y http://repositorio.upsin.edu.mx/Fragmentos/ConclusionGarciaRodriguezAlmaDelia TESINAMec1012232.pdf DESARROLLO DE LA PRACTICA 1. Reconocimiento del taller, dando breve capacitación sobre los diferentes equipos, herramientas y repuestos disponibles para el desarrollo de las actividades rutinarias. 3. 2. Recopilación de datos a nivel teórico y de funcionamiento sobre los equipos en los que pude intervenir usados en la plana clasificadora de incubadora Santander. .S.A.S Identificación de los equipos e instalaciones dando un recorrido a lo largo de la planta para saber diferenciarlos y tener clara su ubicación. 4. 5. Garantizar la confiabilidad, pulcritud y Intervención a los diferentes equipos en base a la gestión de mantenimiento preventivo o cumplimiento de actividades correctivas, cumpliendo con las normas implementadas (ISO 9001, OHSAS 18001, ISO22000 E ISO 14001).