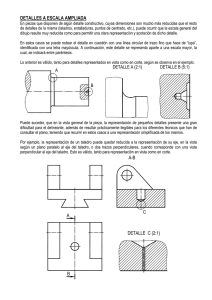

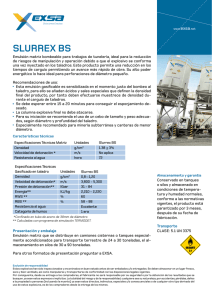

UPN, PASIÓN POR TRANSFORMAR VIDAS PERFORACIÓN Y VOLADURA DISEÑO DE VOLADURA EN MINERÍA DSUBTERRÁNEA ING. DALILA JULCA LOPEZ LOGRO DE LA SESIÓN Al finalizar la sesión los estudiantes están en la capacidad de realizar ejercicios aplicativos y diseñar una malla para un frente de avance en minería subterránea. TRES CLAVES DE DISEÑO PARA RENDIMIENTO OPTIMO DE EXPLOSIVOS Distribución de Energía Confinamiento de Energía Nivel de Energía de Explosivos 1: Distribución de energía de explosivos en la masa rocosa: a. La energía debe ser distribuida uniformemente para lograr fragmentación uniforme. b. Relación adecuada entre diámetro de barreno y altura de banco (longitud de taladro) c. Relación adecuada entre burden y espaciamiento. d. Implementación cuidadosa del diseño. 2: Confinamiento de energía del explosivo • La energía del explosivo debe ser confinada suficiente tiempo después de detonación para establecer facturas y desplazar el material. • El paso de menor resistencia del explosivo debe ser controlado. • Los taladros deben ser cargados de acuerdo a la geología. • Use longitud y material de taco adecuado. • Elija configuración de tiempos de acuerdo a las condiciones de campo. • Use retardos bastantes exactos. 3: Nivel de energía • El nivel de energía debe ser suficiente para sobreponerse a la fuerza estructural de la masa rocosa y a la vez proveer desplazamiento controlado. • Determinar el nivel de energía en el grado de fragmentación y desplazamiento controlado. • Tome en cuenta la sensitividad del sitio. • Evalúa explosivos de alta energía para condiciones especiales del sitio (burden, espaciamiento). • Mantenga control de calidad del explosivo con prueba de rutinas. DISEÑO Y CÁLCULO DE MALLA DE PERFORACIÓN EN FRENTES DE PREPARACIÓN Y DESARROLLO Definiciones: a) Burden, es la distancia perpendicular hacia la cara libre del disparo. b) Espaciamiento, es la distancia lateral entre taladro y taladro Diseño de Malla en Desarrollos y Preparaciones • Problemas que Causan un Mal Diseño de Malla de Perforación: • Más horas de trabajo de los equipos • Más tiempo de limpieza • Más consumo de energía • Más tareas CÁLCULO DEL Nº DE TALADROS Se puede calcular el N° de taladros en forma aproximada mediante la fórmula empírica: Ejemplo1: Para un túnel de 1.80 m x 2.80 m = 5.04 m2 N de Taladros = 10 Ax H N Tal = N° Tal = 2.2 x 10 = 22 taladros 5 x 10 CÁLCULO DEL Nº DE TALADROS Ejemplo 2: Para un túnel de 4 m x 5 m = 20 m2 N Tal = 20 x 10 N° Tal = 4.47 x 10 = 45 taladros •También se puede calcular con una relación mas precisa: N° de Taladros = ( P/dt))+ (C x S ) P= Perímetro de la sección del túnel en (m), que se obtiene con la fórmula: P= A x 4 Dt= Distancia entre taladros de la circunferencia ó periférico es de: Dureza de la Roca Distancia entre Taladros(m) Tenaz 0.50 – 0.55 Intermedia 0.60 - 0.65 Friable 0.70 - 0.75 C= Coeficiente ó factor de roca, usualmente de: Dureza de la Roca Distancia entre Taladros(m) Tenaz 2.00 Intermedia 1.50 Friable 1.00 Ejemplo: a.- Para un túnel de 5 m2 de área, en roca intermedia, donde tendremos: P= 5 x 4 = 2.2 x 4 = 8.8 Dt= 0.60 (De tabla: Roca intermedia) C = 1.50 (De tabla: Roca intermedia) S = 5m2 Aplicando la fórmula y reemplazando datos se tiene: • • • N° de Taladros = (p/dt))+ (C + S) N° Taladros= (8.8/0.60) + (1.50 x 5) N° Taladros = 14.67 + 7.50 = 22 Taladros. •Distancia entre Taladros •Se determina como consecuencia del N° de taladros y del área del frente de voladura. •Normalmente varían: •De 15 a 30 cm entre los arranques •De 60 a 90 cm entre taladros de ayuda •De 50 a 70 cm entre los cuadradores. Como regla práctica se estima una distancia de 2 pies (60cm) por cada pulgada del diámetro de la broca. Los taladros periféricos(Alzas y cuadradores), se deben perforar a unos 20 a 30 cm del límite de las paredes del túnel para facilitar la perforación y para evitar la sobre perforación. Concentración de Carga de Fondo en un Frente.-: Diámetro de taladro(mm) 30 40 Carga Específica(Kg/m3) 1.1 1.3 50 1.5 Cálculo para Dimensiones de Corte Quemado DH= Diámetro de taladro vacío(Uno solo) en mm dH= Diámetro de los taladros vacíos en mm N= Número de taladro vacíos. Diámetro de taladro= 41 mm A B A+B+C C DH = dH N Diseño General de Corte Quemado: Arranque/Corte Formar cavidad Inicial Partes de un Frente A= Corte Nucleo Contorno Triturar y extraer el Despegar y formar máximo material límite de voladura C B A B= Nucleo C= Contorno el Cálculo del burden B1, para el cuadro N°1: El primer cuadro de taladros del arranque, se localiza a una distancia B1 (Burden) del centro. Burden = Varia entre: 1.50 – 1.70 B1 = 1.50*DH B1 = Burden DH = Diámetro del taladro de alivio = 71 mm B1 = 1.50*71 B1 = 106.5 mm = 0.1065 = 0.10 m • La distancia ó radio desde el centro exacto será igual a R, o sea R1 = B1 El valor SC1, denota el tamaño del corte ó la distancia entre taladros dentro del cuadro SC1 = B1* 2 SC2 SC1 B1 Reemplazando datos se tiene: R1 B2 R2 SC3 R3 B4 B3 R4 SC1 = 0.1065*1.4142 = 0.15 m PARÁMETROS QUE INFLUYEN EN LA VOLADURA DE UN FRENTE • • • • • • • • • • Sección del frente Tipo de roca Número de taladros Diámetro de taladros Profundidad de taladros (Longitud) Tipo de explosivo a emplear Tipo de iniciación a emplear La cantidad de carga explosiva es función de: Sección del túnel Tenacidad de la roca (Dureza). EVALUACIÓN DE UN DISPARO EN UN FRENTE: • • • • • • • Grado de fragmentación de la roca Volumen roto(m3) Avance logrado(m) Factor de carga Características del contorno (Sobreperforación) Factor de perforación (m.perf./ m.avance) Costos. EJEMPLO PRÁCTICO: DE CALCULO PARA UN TÚNEL Datos del túnel: • • • • • • • Longitud del túnel = 1 400 m Sección(A x H): 10.44m2 Roca: Semidura: Andesita Diámetro de taladro: 38 mm. Longitud de taladro: 2.40 m Tipo de corte: Quemado Explosivo: Semexsa65: 7/8” x 7” = 0.116 gr/cart, Solución: 1.- Volumen roto= Secc. Frente x Long, taladro 10.44 * 2.40 m = 25 m3 2.-Número de Taladros: N°Tal= P/Dt +K * S • • Datos de tabla: Dt= 0.60 K= 1.50 N° Tal= 12.92/0.60 + 1.50 x 10.44 = 21.53 + 5.66 = 37 Taladros 3.-Cantidad de Carga Explosiva: Está en función de: • Sección del Túnel = 10.44 m2 • Tenacidad/ dureza • Dato de Tabla= 1.60 Kg/m3 •1.60 Kg/m3 x 25 m3 = 40 Kg de explosivo por disparo. 4.-Carga Promedio por Taladro: • Carga/Tal.= 40 Kg/37Tal. = 1.08 Kg/Taladro •5.-Cantidad de Cartucho por taladro: • N° Cart/tal= Peso explosivo/tal./Peso de cartucho • • = 1.08 Kg/Tal/ 0.116 Kg/Cart. = 9.3 Cartucho/tal. •6.-Número de Cartuchos por Disparo: • • N° cart/Disp. = (N°cart/tal) (N° tal) = 9.3 x 37 = 344 cartuchos = 1.6 cajas 7.-Avance por Disparo en el túnel: Longitud del túnel= 1 400 m Eficiencia disparo= 0.90 Avance real= 2.40 m x 0.90 = 2.16 m 8.-Distribución de Carga Promedio: Descripción Arranque Ayudas Cuadradores Alzas Arrastres Asignación Carga prom. 1.5 X 1.0 X 0.8 X 0.8 X 1.1 X X = Carga promedio por taladro (Kg/Tal) Asignando la carga promedio por taladro se tiene: Carga promedio= X = 1.08 Kg/Tal. Descripción Arranque Ayudas Cuadradores Alzas Arrastres Asignación 1.5 1.0 0.8 0.8 1.1 Carg.Prom 1.08 1.08 1.08 1.08 1.08 Cantidad(Kg) 1.62 1.08 0.86 0.86 1.19 N°Cart/Tal. 13 9 7 7 10 •DISEÑO DE MALLA DE PERFORACIÓN EN TAJEOS Problemas que causan un mal diseño de malla: • Exceso de trabajo del equipo de rompe banco. • Atoros en la zona de carguío. • Disminución de la producción de mineral • Atoro en las parrillas. • Pérdidas en el ciclo de transporte e izaje. • Excesivo gasto adicional en perforación secundaria. CÁLCULO DE LA MALLA TEÓRICA (BURDEN Y ESPACIAMIENTO) •La determinación del burden requiere del conocimiento de las propiedades físico mecánico de las rocas y de las características de los explosivos, tales como: la densidad, presión de detonación, gravedad específica aparente, diámetro y longitud de la carga explosiva, longitud del taladro, etc. Generalmente la información necesaria no es fácilmente disponible. •Para nuestro caso usaremos dos fórmulas teóricas básicas cuyos resultados iniciales sirvieron como punto de partida para el análisis comparativos de las mallas de perforación. FÓRMULAS PRÁCTICAS Recordemos que en la práctica se aplican reglas empíricas entre las que podemos considerar las siguientes: a) Considera el burden como igual al diámetro del taladro en pulgadas, pero expresado en metros. Ejm. Para diámetro de 3” el burden será de 3 m. Para diámetro de 2” el burden será de 2m. b) Otra fórmula práctica es: • B = 35 x D, cuando se emplea ANFO, como en nuestro caso. Ej: Para diámetro de 2”, tendremos: • B = 35x2” = 70” x 25.4 = 1778 mm = 1.78 m = 2.0 m aprox. c) Según Langefors: • B = 0.046 x D (mm) • B = 0.046 x 51 mm (2”) = 2.35 m = 2.4 m aprox FACTORES QUE INTERVIENEN EN LA VOLADURA DE ROCAS OPERACIONALES Para utilizar la perforación y voladura se debe tener presente lo siguiente: • Velocidad de carguío de mineral • Evitar perforación secundaria, planteos y sobre perforación • Evitar atoros en los chutes • Uniformizar la abertura de las parrillas (en los tajeos) • El transporte de mineral roto • Chancado primario FACTORES PROPIOS DE LA PERFORACIÓN Y VOLADURA: La fragmentación de las rocas y minerales mediante voladura con explosivos es afectado por diversos parámetros, los que se puede agrupar en los siguientes: 1.Parámetros de Roca: • Tenacidad o fuerza cohesiva de roca (resistencia a la rotura) • Densidad o densidad específica • Estructura o textura de la roca (maciza, estratificada, fallada, fisurada, alterada, etc.) • Velocidad de propagación o frecuencia sísmica. • Impedancia característica 2. Parámetros del explosivo: • Densidad • Velocidad de detonación • Presión de detonación • Volumen de gases • Niveles de energía disponible 3. Parámetros de Carga y geometria del disparo: • Diámetro de la carga explosiva • Factor de acoplamiento • Distribución de carga • Sistema de encendido • Diámetro del taladro • Malla de perforación (Burden y Espaciamiento) • Longitud del taladro CALCULO DE CARGA Explosivo por taladro (kilos) Para el cálculo de carga se considera los siguientes parámetros: Diámetro de taladro: 51 mm = 0.051 m. Longitud del taladro: 10 pies (3.05m) Longitud de carga: 2.21 m Carga por taladro: D 2 V = xL 4 3.14 x (0.0508 m) 2 kg V= x 2.21mx 850 3 4 m V =3.70 kg / taladro ( ANFO ) FACTOR DE CARGA (KILOS/TM) Tonelaje por taladro: Vol = 1.20m x 1.20m x 3.05m x 3.63TM/m3 = 15.94 TM F .C. = 3.70 kg = 0.23Kg / TM 15 .91TM El factor de carga es muy importante para definir el diseño de la malla de perforación. Partiendo del cálculo teórico, para ir probando con los resultados de campo el que nos permitirá obtener parámetros a nuestra realidad. EVALUACIÓN DE LOS DISPAROS • La evaluación de un disparo se mide con las siguientes condiciones: • Fragmentación del mineral disparado. • Velocidad de carguío del equipo, en la cual se mide el rendimiento del mismo. • Voladura secundaria (%) referido a la relación de la voladura secundaria respecto a la voladura primaria MALLA DE PERFORACION EN FRENTES 1. Frente de trabajo 10 10 10 6 10 10 4 5 8 6 3 5 8 5 2 1 1 2 4 3 6 5 7 8 7 6 11 8 9 9 11 2. Punto de dirección 3. Punto de gradiente 4. Sección de labor 5. Cuadrículas 6. Tal de alivio 7. Arranque 8. Ayuda de arranque 9. Seg.. Ayuda 10. Ayud. De cuadradores 11. Ayud . arrastre 12. Ayud . De corona ó alza 13. Cuadradores 14. Coronas ó alzas 15. Arrastres 16. Secuencia de salida SEGURIDAD EN EL USO DE ACCESORIOS DE VOLADURA Y EXPLOSIVOS EN GENERAL SEGURIDAD EN EL USO DE ACCESORIOS DE VOLADURA Y EXPLOSIVOS EN GENERAL I. Introducción. 1. La seguridad y eficiencia de los explosivos es el resultado de una evolución gradual. 2. La regla principal es que una detonación "explosión" no cause daños al personal e instalaciones deben ser provocados en forma intencional SEGURIDAD EN EL USO DE ACCESORIOS DE VOLADURA Y EXPLOSIVOS EN GENERAL 3.- Causas de accidentes en minería subterránea: A.- Desprendimiento de roca B.- Gaseamiento C.- Explosión D.- Caída de personal E.- Tránsito F.- Operación de equipos G.- Operación de carga y descarga H.- Otros. ANEXOS CEBADO DEL EXPLOSIVO MALLA DE PERFORACION EN TAJO SUBTERRANEO SISTEMA CONVENCIONAL MEJORADO TRAZO DE PERFORACIÓN Y SECUENCIA DE AMARRE DE LA MECHA RAPIDA(IGNITER CORD) AL CONECTRO DE LOS DETONADORES ENSAMBLADOS SISTEMA CONVENCIONAL MEJORADO SISTEMA NO ELECTRICO SISTEMA NO ELECTRICO SISTEMA NO ELECTRICO SISTEMA NO ELECTRICO Frente: Detonador Ensamblado EXSA 7 6 6 5 4 5 3 3 2 4 4 1 2 1 1 1 2 2 5 5 3 3 4 9 8 8 9 Mecha Rápida EXSA FRENTES GRACIAS