Tecnológico Nacional de México INSTITUTO TECNOLOGICO DE REYNOSA ALCOM ELECTRONICOS DE MEXICO “Como evitar la acumulación de producto defectuoso/reparado en línea final” -Integrantes: ADELA TALVERI FRANCO- 20580732 ADRIAN GABRIEL RODRIGUEZ SANCHEZ-20580277 AMAIRANI OLMOS PEREZ- 20580719 ANGEL FELIPE MALDONADO MARQUEZ- 20580705 GABRIELA DE LOS ANGELES GONZALEZ ENRIQUEZ20580705 JESSICA YESENIA PALACIOS BORJAS- 17581005 -INGENIERÍA INDUSTRIAL -Asesor: FLOR CORONADO LOPEZ ANDRES FABIAN GODINEZ GUERRERO Cd. Reynosa, Tamaulipas, México. 03 de diciembre de 2023 AGRADECIMIENTOS -Adela Talveri Franco: “Con gracia y Atención el reconocimiento a nuestro asesor Ing. Flor coronado, siempre disponible a resolver dudas y guiarnos con paciencia. Agradezco al instituto tecnológico de Reynosa por permitirnos desarrollar nuestras habilidades. Todo el trabajo realizado no hubiera sido posible sin mi compañero de equipo Adrián Gabriel Rodríguez Sánchez, quien se encargó de recopilar la información necesaria para que el proyecto funcionara. A mis compañeras de carrera Gabriela de Los Ángeles Enríquez y Amayrani olmos Pérez quien no solo han sido una inspiración de constancia. Nada de esto hubiera sido posible sin ustedes” -Adrian Gabriel Rodriguez Sanchez: “En primer lugar quiero agradecer a el Ing. Andrés Godínez por la oportunidad de formar parte de la empresa Alcom Electrónicos de México, empresa de la cual hoy formo parte y donde se busca aportar con la presentación del presente proyecto, agradecer a el Ing. Gabriel Rodriguez y a los ingenieros de la empresa que aportaron con información valiosa y experiencias para la consolidación del proyecto. Por último, pero no menos importante agradecer a los docentes y a los compañeros de equipo con los que se trabaja cada fin de semana con el fin de lograr una mejora continua mediante aprendizajes que sean de utilidad para el día de mañana utilizar los conocimientos y herramientas adquiridas como ingenieros industriales” -Amairani Olmos Pérez: “Muestro mis más sinceros agradecimientos a mi tutor la ING. Flor Coronado, de proyecto, quien con su conocimiento y su guía fue una pieza clave para que pudiera desarrollar todas mis dudas que fueron imprescindibles para cada etapa de desarrollo del trabajo. Así como a los integrantes del equipo quien, con su constancia y perseverancia, fortaleciendo las habilidades para terminar el proyecto en tiempo y forma. Cada uno de ellos aportaron conocimientos necesarios para culminar todo tipo de información para así desarrollar con éxito el trabajo deseado” 1 -Ángel Felipe Maldonado Márquez: “Agradecemos profundamente a nuestra docente, la Ing. Flor Coronado López, por todas las atenciones y la acertada orientación en nuestra investigación, así como compartir con nosotros los conocimientos necesarios para llevarla a cabo de la mejor manera posible” -Gabriela De Los Ángeles González Enríquez: “Gracias a la empresa por brindarnos información y confiar en nosotros para este proyecto para resolver la problemática de su empresa, gracias a mi compañero Adrian Gabriel por brindarnos la idea y la información necesaria para llevar a cabo el problema, gracias a todo mi equipo de trabajo por aportar ideas y dar soluciones, gracias a la ing. Flor por ayudarnos a desarrollar un buen trabajo” -Jessica Yesenia Palacios Borjas: “Dedico este trabajo a mi hijo porque ha sido mi principal motivo para seguir adelante. A mi esposo que ha estado a mi lado en este largo camino. Se lo dedico a mi madre y mi hermana por todo el apoyo que he recibido para seguir adelante y cuando he querido darme por vencida me han animado nuevamente para retornar el camino. “ 2 RESUMEN La empresa Alcom electrónicos de México S. A. de C. V. que se encarga de manufactura de radios y componentes electrónicos utilizados en la industria automotriz. Con su origen desde el 17 de febrero de 1992 se ha consolidado en base a una política de calidad y las excelentes relaciones con clientes y autoridades de gobierno. La línea de a la cual se le realizó investigación “TRXCX” donde se construye la zona de HVAC del automóvil y la cantidad de producción diaria es mucho mayor en comparación de las demás líneas dentro del ÁREA 1 en Alcom. El problema investigado existe un exceso de material defectuoso, reparado o recuperado. Este material se vuelve un problema ya que es mandado a guardar dentro de cajas encima de tarimas que hace crecer la cantidad de material acumulado, y que crece constantemente, generando así un exceso de inventario de material a la espera de darle un uso o salida. Esta falla no es de gran relevancia a comparación de otros que presenta la empresa o la línea misma, sin embargo, es necesario darle una explicación y solución. El propósito de la investigación es encontrar la manera de reducir el exceso de material defectuoso, identificando la raíz del problema, buscando soluciones que en conjunto logren los beneficios buscados. Alpine electronics se encuentra repartido en diversas plantas hermanas repartidas en Asia, Europa y América, a la vez repartidas en sus diferentes filiales como lo son Alps, Alpine y Alcom. Está ubicada en Parque Industrial del Norte, Lote 1-5, Col del Norte, 88736 Reynosa, Tamps. De manera general se busca generar un aprovechamiento de material correcto mejorando consigo la productividad para así ofrecer un excelente servicio al cliente, sobre todo mantener los valores fundamentales de la empresa, y tener un crecimiento sostenible. También el objetivo específico es implementar las herramientas necesarias para lograr el cumplimiento de la productividad con cero rezagos, trabajar con eficacia para no generar scrap y pérdidas en la empresa. Con todo esto se logran generar varias hipótesis, destacando que no se está realizando un MRP tomando en cuenta el material reparado/recuperado o defectuoso. La razón de investigación es que esta línea ha presentado problemas desde su primer lote de producción en el año 2021, y en la actualidad se posiciona como la más crítica por la cantidad de problemas que se tienen con defectos. De todos los defectos que produce el AREA 1, el 33% proviene de la línea TRXCX. 3 Se estima que la producción de TRXCX ronda las 2000 piezas por turno y que al menos el 9% de la producción resulta ser defectuosa, lo que significa que al día 180 piezas en promedio pasan por un proceso de reparación para posteriormente pasar a la espera de hacer algo con ellas. En el marco teórico se encuentra información relacionada al problema presentado, todo enfocado a los desperdicios y retrabajo. Todos los autores apuntan en contra del ya mencionado retrabajo, mencionan que muchas empresas lo manejan como una solución, pero esta es solo temporal y al no detener el problema desde donde emana, es imposible frenar por completo estos desperdicios. El retrabajo se define como el realizar una o más tareas dos o más veces incurrido. Es aquí donde uno de los conceptos ideados por el ingeniero japonés Taiichi Ohno es tomado en cuenta debido al gran concepto que ideó. Just In Time. Es un proceso continuo donde hay las piezas adecuadas para el montaje que deben incorporarse a la cadena de montaje justo en el momento en el que se necesitan y solo en la cantidad que se necesita. Con todo esto se implementan las metodologías Kaizen y Six Sigma, donde estas dos buscan una mejora continua hasta alcanzar la perfección con cero defectos, especialmente en la segunda. Se conocen tres tipos de desperdicio en la industria, los cuales son: defectos, sobreproducción, procesamiento adicional. Como podemos darnos cuenta, el tipo de desperdicio que estamos estudiando es defectos. Volviendo a los datos recolectados en la investigación de la línea TRXCX, es una de las líneas con mayor producción en AREA 1, por lo tanto, sus defectos son mayores en comparación a demás líneas. Teniendo todos estos antecedentes y adentrándose en lo interesante, que es la problemática, se busca aplicar las metodologías Kaizen y Six Sigma que ya mencionamos. Implementamos 5 fases: 1- Identificación del problema Si bien es algo obvio, es importante identificar correctamente el problema para poder avanzar en la investigación y no desviarnos pensando en que el problema está en otros caminos u otras fallas en la línea. Aquí hacemos una recolección de datos para posteriormente ser analizados. 2- Análisis de las observaciones Según los datos recolectados entre las semanas, se presenta con alta frecuencia una falla visual, y estos defectos visuales representan un 66% de los defectos en la 4 línea TRXCX que está plasmado en un diagrama de Pareto para facilitar más su identificación. Las piezas que no logran el finsh good se les retira el defecto y suelen ser recuperadas, todo esto queda a la espera de darle un uso, que, a su vez, está generando un espacio y que crece constantemente. Tras analizar los defectos que se presentan en las piezas, es fácil darse cuenta que estos defectos visuales se originan en el proceso de pintado. Alcom cuenta con un área de pintura la cual provee material a la línea de producción, y estas son las que tienen el alto porcentaje de defectos. Al día se suelen hacer retornos por defectos al área de pintura que rondan las 800 piezas en promedio, donde las principales causas son: rayas, pelusas, Lens dañados, sin Lens, hundimientos, exceso de pintura, piezas despintadas o incluso un combinado de defectos en una sola pieza. Aquí es donde hay que establecer acciones. 3- Establecer y aplicar medidas correctivas Siguiendo los principios de las metodologías se deben analizar de dónde o la principal razón por la que surgen los defectos. Según un análisis previo, la solución sería que el operador no se distraiga haciendo la actividad que le corresponde, ya que esta distracción es la que genera la mayoría de estos defectos; y nuevamente, yendo de la mano con las metodologías es como podremos reducir el porcentaje de defectos en la línea. 4- Manejo de material defectuoso/reparado El generar defectos es un problema, pero otro problema que se presenta es el acumulamiento de las piezas esperando ser retrabajadas. Es importante encontrar solución a esto porque va en crecimiento. Por lo tanto, una contramedida es implementar un área que será “cuarto de retrabajo”. Este cuarto de recuperación será delimitado específicamente para la recuperación de estos materiales y se buscará que cuente con las herramientas necesarias para segregar por recipiente los materiales y poder reingresarlos a la línea de producción de una manera sencilla. 5- Análisis de resultados Esta puede ser inferida visualmente, pero a su vez lo que es cualitativamente, ya que se debe de ver alguna mejora según se van implementando contramedidas para resolver la problemática de defectos. Lo ideal es que semanalmente se realice esta fase con el fin de analizar los resultados de los cambios realizados ya sean en la línea, el cuarto de retrabajo o el área de pintura. El objetivo de la metodología Six Sigma es muy ambicioso y puede ser muy difícil de conseguir, pero los resultados que trae consigo son muy favorables para la 5 empresa. De esta manera Alcom estaría preparada para afrontar defectos que se lleguen a presentar en algún futuro momento. 6 ÍNDICE AGRADECIMIENTOS ............................................................................................. 1 RESUMEN .............................................................................................................. 3 ÍNDICE .................................................................................................................... 7 INTRODUCCION .................................................................................................... 8 DESCRIPCION DE LA EMPRESA U ORGANIZACIÓN Y DEL PUESTO O AREA DE TRABAJO DEL ESTUDIANTE ....................................................................... 10 -Micro localización ................................................................................................................... 11 -Organigrama de áreas involucradas en Área 1: ............................................................. 12 Layout: ........................................................................................................................................ 13 OBJETIVOS GENERALES Y ESPECIFICO......................................................... 14 PROBLEMAS A RESOLVER ............................................................................... 14 JUSTIFICACION ................................................................................................... 15 MARCO TEORICO ............................................................................................... 18 DESARROLLO ..................................................................................................... 24 RESULTADOS ...................................................................................................... 28 CONCLUSIONES ................................................................................................. 30 COMPETENCIAS DESARROLLADAS ................................................................ 31 FUENTES DE INFORMACION ............................................................................. 32 7 INTRODUCCION Alcom Electrónicos de México, S.A. de C.V se encarga de manufactura de radios y componentes electrónicos utilizados en la industria automotriz. Con su origen desde el 17 de febrero de 1992 se ha consolidado en base a una política de calidad y las excelentes relaciones con clientes y autoridades de Gobierno. Cuenta con área de SMT, Moldeo y está dividido en 3 áreas que responden a distintos clientes automotrices según el área. La misión de Alcom es una: Alcanzar las expectativas del cliente como un fabricante de productos automotrices, a través de la mejora continua en la Calidad, Entrega y Control Costos. Respecto a la visión de la empresa, se sintetiza en que Alcom sea el proveedor preferido por los clientes y para ello se trabaja todos los días bajo una política de calidad: El éxito está basado en la satisfacción del cliente. Cumpliendo los objetivos establecidos siguiendo la llamada regla de oro dentro de Alcom: No recibo, no hago y no mando defectos. La línea donde se encuentra el área de oportunidad es en la línea de producción que llamaremos como TRXCX donde se construye la zona del HVAC del automóvil, debido al tamaño y cantidad de producto final que se construye se le llama producción a volumen debido que la cantidad de producción diaria es mucho mayor en comparación de las demás líneas dentro del AREA 1 en Alcom. Uno de los problemas que rodea a la línea y que se le buscara dar una solución es a el exceso de material defectuoso, reparado o recuperado; Este material se convierte en un problema debido a que en respuesta inmediata por la complejidad que representa reingresar ese material a la línea se ha optado por guardar el material dentro de cajas encima de tarimas que a contrario de ir disminuyendo con el tiempo, crece la cantidad de material acumulado constantemente, generando un exceso de inventario de material a la espera de una acción y darle una utilidad o en su defecto convertirlo en scrap. En el presente, el problema mencionado no pasa totalmente desapercibido, si bien es un problema que no es crítico en comparación a los complicados retos que se están buscando cumplir en el AREA 1, es un asunto que se reconoce el problema y del cual los ingenieros en Alcom tienen en mente el buscar soluciones 8 en un futuro cercano a este problema en específico, sin embargo, aún no se lleva a cabo alguna de estas ideas en su totalidad por las prioridades existentes. Por las necesidades de la investigación se opta por una metodología mixta debido a que la investigación cuenta con resultados que suelen ser cualitativos, pero también pueden ser fundamentados cuantitativamente. Cualitativos debido a que se investiga el problema en el campo mediante el contacto con personal relacionado al problema mencionado justificado con una investigación en fuentes confiables y que mediante la información que se obtiene se buscara encontrar validez de una forma cuantitativa que es la manera en cual se muestre la viabilidad del proyecto. El problema elegido como se menciono es considerado como un problema de poca relevancia en comparación a los grandes retos que actualmente está afrontando la empresa en estos momentos, pero sigue siendo un problema que debe resolverse, por lo tanto tomamos la decisión de apoyar con este problema que tiene su relevancia y que debe encontrarse la raíz de los problemas además de una posible solución podría sumar un beneficio a Alcom y por ende también a quienes que trabajamos día a día en hacer de Alcom una mejor planta. Lo que se pretende alcanzar es encontrar la manera sobe como reducir el exceso de material defectuoso, reparado o recuperado, identificando la raíz del problema, buscando soluciones que en conjunto logren cumplir el objetivo principal de reducir este exceso de material y lograr representar los beneficios que traería la resolución del problema. Desafiar, perseverar y obtener resultados es la filosofía que seguiremos como equipo durante la realización de este proyecto, filosofía que será crucial durante el desarrollo del proyecto por los diversos retos que existen en el camino, retos de los cuales estamos seguros que afrontaremos de la mejor manera posible que nos traerán una gran recompensa de ser cumplidos ya que creemos firmemente en que “El éxito es la suma de pequeños esfuerzos día tras día”. 9 DESCRIPCION DE LA EMPRESA U ORGANIZACIÓN Y DEL PUESTO O AREA DE TRABAJO DEL ESTUDIANTE Alpine Electronics es encuentra repartido en diversas plantas hermanas repartidas en Europa, Asia y América, repartidas en sus diferentes filiales como son Alps, Alpine y Alcom (Que es la planta donde se realizara el proyecto y se encuentra en México). A nivel macro, Alpine es una empresa reconocida internacionalmente debido al gran trabajo que realizan en sus diferentes plantas alrededor del mundo satisfaciendo la demanda de diversos clientes automotrices y cumpliendo con las expectativas para cada proyecto establecido. A nivel micro, se tiene como antes se mencionaba muchas empresas hermanas que en conjunto trabajan para satisfacer una demanda, en el caso de donde se aplicara el proyecto es dentro de Alcom Electrónicos de México. (Mision, visión, valoes?) -Macro localización 10 -Micro localización -Localización Esta ubicada en Parque, Industrial del Nte. Lote 1-5, Col del Nte, 88736 Reynosa, Tamps. Entonces dentro de la empresa el proyecto se ubicará específicamente en el área de producción. 11 -Organigrama de áreas involucradas en Área 1: Debido a los motivos que se comentaban previamente, se tiene que el área es donde se aplicara el proyecto debido a que involucra principalmente a producción, aun así, hay departamentos que están repartidas en lo largo del área de Alcom. Tomando en cuenta esa información, se busca aplicar el mencionado proyecto en el Área 1(MD1) en conjunto y con el apoyo de las áreas de producción, materiales, moldeo, calidad y planeación. 12 Layout: Diagrama de operaciones donde se aplicará el estudio: 13 OBJETIVOS GENERALES Y ESPECIFICO -Objetivo general: Generar un aprovechamiento de material correcto mejorando consigo la productividad para así ofrecer un excelente servicio al cliente sobre todo mantener los valores fundamentales de la empresa, tener un crecimiento sostenible. -Objetivos específicos: Implementar las herramientas necesarias para logar el cumplimento de la productividad con cero rezagos, y trabajar con eficaz para no general scrap y perdidas en la empresa. PROBLEMAS A RESOLVER 1. Hipótesis 1: No se está realizando correctamente el MRP tomando en cuenta el material reparado/recuperado o defectuoso. 2. Hipótesis 2: Existe una falta de comunicación entre equipo de ingeniería y equipo de producción sobre los cambios de revisión en modelos de producto final 3. Hipótesis 3 Un “Cuarto limpio”, podría ser la solución para usar el material reparado/ recuperado en el momento indicado y evitar acumulaciones 14 JUSTIFICACION Dado la actualidad de las líneas de TRXCX, esta es una línea con la cual se han tenido diversos problemas desde su primer lote de producción en el año 2021, uno de los principales problemas es el exceso de defectos que hay en línea. En la Actualidad, en toda el AREA 1, TRXCX se posiciona como la línea más crítica por la cantidad de problemas que se tiene con defectos y esto no pasa desapercibido. De todos los defectos que se producen en el AREA 1 los defectos de TRXCX representan un 33% que es un porcentaje elevado y por lo tanto se reconoce que se deben tomar acciones para atacar los problemas de defectos. (Grafica 1.0) Por lo tanto, hay un problema evidente en la producción de la línea TRXCX, ya que la cantidad de defectos es muy elevada en su comparación con demás líneas, que por las características y especificaciones de los productos del cliente hace evidente visualmente. Como dato adicional las líneas de TRXCX resultan ser una de las líneas con mayor producción en el AREA 1 (Grafica 1.1), agravando el problema que representa para la empresa debido a que la producción y envió de producto terminado se cumple, pero se tiene el conocimiento de que podría ser aún mayor la producción de producto terminado si al menos el 99% cumpliese con las especificaciones del cliente. Se estima que la producción de TRXCX ronda las 2000 piezas por turno y que al menos el 9% de la producción resulta ser defectuosa, lo que significa que al día 180 piezas en promedio pasan por un proceso de reparación para posteriormente pasar a la espera de proceso de recuperación que resulta incierto el momento en que se le realizara este proceso, generando el mencionado acumulamiento de material cerca de las líneas de producción. La estrategia ideal para encontrar una solución será por 4 fases que concluirían con la entrega del proyecto para su posterior análisis por la empresa e implementación del mismo en caso de ser validado por la empresa, como primer paso será una investigación de campo en la que se hable con los ingenieros o personal relacionado al problema para buscar el entendimiento completo de la situación, como segundo paso será analizar la información recopilada por la investigación de campo y 15 mientras se hace el análisis encontrar una posible solución, como tercer paso es fundamentar la posible solución con ayuda de opiniones de los expertos en materia y con fundamentación obtenida de libros o fuentes confiables para solidificar la idea para solucionar o apoyar en la reducción de defectos, como ultimo pero no menos importante seria Lo que se buscaría para darle una solución a este caso de manera general es sobre estudiar y analizar las variables por las cuales se generan son los defectos que afectan a la producción y generar una posible solución para evitar el generar defectos o en caso de haberse generado evitar el acumulamiento de material defectuoso/reparado. En caso de encontrar una solución al problema, beneficiaríamos directamente a la línea de producción, materiales y la planta de Alcom Electrónicos de México ya que podría aportar un beneficio económico para la empresa al mejorar la efectividad de su producción, evitar el tener material detenido que representa menor espacio en el área de producción por el acumulamiento de este producto defectuoso y además un costo extra para la empresa por no aprovechar de la mejor manera los recursos con lo que cuenta. Por mencionar un ejemplo cada caja que se encuentra pendiente de proceso de recuperación cuenta con aproximadamente 20 piezas pendientes de proceso de recuperación (Pieza de la cual se le fue retirada la tablilla, LCD y demás componentes costosos) se calcula que el costo por caja podría rondar el precio de 225 dólares americanos y una pieza de producto terminado pendiente de proceso de reparación ronda un precio aún más elevado, el problema está en que existen tarimas con producto que solamente está detenido esperando a un proceso para poder ser reintegradas a la línea de producción y ser retrabajadas correctamente, actualmente no se le da la importancia necesaria a estas piezas detenidas pero podrían representar un riesgo de pérdida a un corto o mediano plazo. Como se menciona en los objetivos, se buscaría Implementar las herramientas necesarias para logar el cumplimento de la productividad con cero rezagos, y trabajar con eficaz para no general scrap y perdidas en la empresa. Dado los costos el impacto que podría tener en caso de ser resuelta la problemática puede ser 16 positivo por el aprovechamiento de materiales efectivamente, reduciendo el riesgo de pérdidas y además por el conseguir un espacio más para colocar producto terminado listo para irse o en su defecto más espacio que pueda ser utilizado con un fin benéfico para la planta. 17 MARCO TEORICO “El producto es la oferta con que una compañía satisface una necesidad" (McCarthy, 1997) Tomando en cuenta lo que es un producto entendemos que el objetivo principal de una empresa es cumplir con una necesidad sea cual sea, las empresas ofrecen un producto que tendrá cierta utilidad, ya sea como herramienta, como parte de servicio, producto final, etc. En la teoría pareciera ser algo tan sencillo como crear un producto y ofrecerlo al cliente, Sin embargo, hay un mundo de procedimientos, metodologías y conceptos que se manejan según sea el producto que si se realizan erróneamente puede que llegue el momento en que al crear un producto este presente un defecto. “Un defecto es la carencia, falta de una o más cualidades propias de un ser o cosa” (Osorio, 2011) Los defectos suelen tomarse de distintas formas, según los valores u objetivos de la empresa. Pero para todas las empresas los defectos son un problema y generan desperdicios que son procesados de distintas maneras. Cualquier cosa que podría causar insatisfacción porque no concuerda con los requisitos o expectativas de los clientes internos o externos se considera un defecto. Los defectos aumentan los costos y causa retrasos y también podría aumentar los riesgos de responsabilidad civil. Se refiere a la pérdida de los recursos empleados para producir un artículo o servicio defectuoso ya que se invirtieron materiales, tiempo, máquina, y lo más importante tiempo de una persona para realizar el trabajo. Por lo tanto, las empresas suelen caer en algunos llamados “Desperdicios”, que parecen ser una solución al problema de defectos que en realidad es solucionar un problema temporalmente. El primer desperdicio resultan ser los defectos. 18 La segunda forma de desperdicio es la sobreproducción. Ocurre cuando se continua producción un producto después de que los clientes internos y externos ya no lo necesiten o cuando se empieza a producir antes de que lo necesite el cliente. La sobreproducción le cuesta a la organización por que ocupa espacio de almacenamiento físico o electrónico, exige más tiempo para ubicar y administra el producto e inmoviliza dinero en efectivo. La sobre producción también aumenta la posibilidad de errores y perdidas y podría resultar en obsolescencia. Causas de la sobre producción (muda) son que la producción se adelanta “por si acaso” (just in case), La comunicación entre los departamentos y\o con el cliente es malo, o no existe, falta de consistencia en la programación de la producción, prácticas de contabilidad de costos inadecuados para la toma de decisiones en piso y automatización de operarios que no lo requieren. El tercer tipo de desperdicio es el procesamiento adicional es el desperdicio por actividades innecesarias o duplicación de trabajo. Esta categoría abarca las operaciones no realizadas correctamente la primera vez, como el retrabajo, el reprocesamiento o la reinspección, y la recolección de datos ineficiente o incompleta que produce un aumento de costos y tiempos de procesamientos y plazos de entrega más largo. El cuarto tipo de desperdicio, es el exceso de inventario que abarca toda materia prima o material o suministro en procesos o terminado que no es requerido para los pedidos del cliente. Este desperdicio ocurre cuando las organizaciones tratan de promover productos y servicios en un lugar, de responder a la demanda de los clientes. El inventario ocupa espacio e inmoviliza el dinero efectivo. Las características de inventario exceso de inventario campañas masivas de trabajo cuando los defectos salen a flote, distribución inadecuada de la planta, altos colchones de productos sin plan de producción entre los procesos, con lo cual se ocultan los problemas o tiempos prolongados en proceso cuando se implementan cambios de ingeniería. 19 Todas estas acciones mencionadas son causadas por malas decisiones administrativas, programación excesiva de tiempo extra, cuellos de botella sin control, etc. (Socconini, 2019) Entonces, Como respuesta directa a el problema las empresas suelen crear procesos de retrabajos. Los retrabajos se definen como el realizar una o más tareas dos o más veces incurrido. “La parte reelaboración de producción los efectos en la práctica a veces pueden ser tomado como una pérdida” (Ohno, 1991) Es aquí donde uno de los conceptos ideados por el ingeniero japones Taiichi Ohno es tomado en cuenta debido a él gran concepto que ideo, El concepto es conocido como Justo a Tiempo (JIT o Just In Time por sus siglas en ingles), La base del sistema de la producción de Toyota es la eliminación absoluta del excedente los dos pilares necesarios que sustentan al sistema son: Justo-a-tiempo Autonomización, o automatización con un toque humano El justo a tiempo es un proceso continuo las piezas adecuadas necesarias para el montaje deben incorporarse a la cadena de montaje justo en el momento en que se necesitan y solo en la cantidad en que se necesita una empresa que adopte este procedimiento puede aprovecharse al stock cero. Esto a su vez que trae grandes ventajas por la reducción de costos, alta satisfacción del cliente y aprovechamiento de espacio en el área. (Liker, 2006) A lo largo de la historia distintos ingenieros e investigadores han realizado escritos sobre temas de productividad, han desarrollado sus ideales, cada uno tomando en 20 cuenta las observaciones que ellos pudieron detectar y aprovechándolas para generar una mejora a un proceso existente. En Japón existe un concepto que ellos llaman Kaizen, una palabra que significa mejora continua, aplicada de manera gradual y ordenada, que involucra a todas las personas en la organización trabajando juntos para hacer mejoras, sin hacer grandes inversiones de capital. Kaizen es una forma poderosa de hacer mejoras en la organización, que está siendo practicada por las corporaciones lideres alrededor de todo el mundo. “Esto no es teoría… Kaizen es cambiar para mejorar.” Entonces podría ser que no quede claro la respuesta a la pregunta ¿Cuándo utilizar Kaizen? Kaizen generalmente se lleva a cabo cuando existe un problema de calidad, se quiere mejorar la distribución de las áreas, es necesario reducir el tiempo de preparación de las áreas y los equipos, se necesita disminuir el tiempo de respuesta a los clientes (internos y externos), Se desea reducir los gastos de operación, Es preciso mejorar el orden y la limpieza, Se ha de reducir variabilidad de una característica de calidad y como último ejemplo cuando es necesario hacer eficiente el uso de los equipos. Para ello hay que tomar algunos principios de mejora, principios de los cuales puede parecer complicado llevarlos a cabo pero si se llevan a cabo junto a un entorno de análisis en busca de mejora puede llevar a resultados favorables, el primero de ellos es deseche los conceptos tradicionales y piense que tal vez se pueden hacer las cosas mejor, piense en como funcionara el método, no en el por qué no podría, acepte excusas y rehúse totalmente el status quo, no busque la perfección ya que un 60% de la implementación se afina mientras se realiza en el propio lugar, corrija los problemas en el momento en el que los encuentre, No gaste dinero en las mejores, en su lugar use su sentido común, Pregúntese << ¿Por qué?>> cinco veces o más para encontrar la causa o raíz de los problemas y por ultimo procure trabajar en equipo 21 “Las ideas de diez personas son mejores que el conocimiento de una sola persona” (Socconini, Lean Six Sigma Yellow Belt. Manual de certificación, 2021) Según la empresa, generalmente se busca la metodología de la mejora continua que bien se pueden aplicar los conceptos vistos, pero no es forzosamente utilizar la metodología de Kaizen, existen demás metodologías que combinadas sirven como métodos para llegar a una mejora del proceso, otra de las metodologías que podrían ser utilizadas es la de Six Sigma. “Six Sigma, o 6 σ, es tanto una metodología para la mejora de procesos como un concepto estadístico que busca definir la variación inherente a cualquier proceso” La premisa general de Six Sigma es que la variación en un proceso conduce a oportunidades de error; oportunidades de error luego conlleva riesgos por defectos del producto. Defectos del producto, ya sea en un proceso tangible o en un servicio: conduce a una baja satisfacción del cliente. Trabajando para reducir la variación y oportunidades de error, el método Six Sigma finalmente reduce los costos del proceso y aumenta la satisfacción del cliente (Council for Six Sigma Certification, 2018) Otra de las características clave de Seis Sigma es buscar que todos los procesos cumplan con los requerimientos del cliente (en cantidad o volumen, calidad, tiempo y servicio) y que los niveles de desempeño a lo largo y ancho de la organización tiendan al nivel de calidad Seis Sigma. De aquí que al desarrollar la estrategia 6s en una empresa se tenga que profundizar en el entendimiento del cliente y sus necesidades, y para responder a ello, hay que revisar críticamente los procesos de la compañía. A partir de aquí se deben establecer prioridades y trabajar para desarrollar nuevos conceptos, procesos, productos y servicios que atiendan y excedan las expectativas del cliente. 22 Seis Sigma se dirige con datos, Los datos y el pensamiento estadístico orientan los esfuerzos en la estrategia 6s, pues gracias a ellos se identifican las variables críticas de la calidad (VCC) y los procesos o áreas a mejorar. Las mejoras en calidad no pueden implementarse al azar; por el contrario, se debe asignar el apoyo a los proyectos cuando a través de datos es posible demostrar que con la ejecución del proyecto el cliente percibirá la diferencia. Un aspecto que ha caracterizado a los programas Seis Sigma exitosos es que los proyectos DMAMC realmente logran ahorros y/o incremento en ventas. Esto implica varias cosas: se seleccionan proyectos clave que realmente atienden las causas de los problemas, se generan soluciones de fondo y duraderas y se tiene un buen sistema para evaluar los logros de los proyectos. Esto tiene que ser así porque es sabido que la mala calidad y el bajo desempeño de los procesos generan altos costos de calidad. (Gutierrez, 2010) Dada la información sobre la metodología analizamos un poco sobre el presente de la empresa, previamente se presentó que la línea TRXCX es una de las líneas con mayor producción en AREA 1, por lo tanto, sus defectos podrías ser mayores en comparación a las demás líneas debido al volumen de producción, sin embargo, su línea vecina (Línea 19) produce la misma cantidad de piezas o mayor como se muestra en el grafico (Grafico 1.2) Si comparamos las líneas resulta que de la producción total del Área 1, TRXCX cuenta con un 16% y su línea vecina que es la LINEA 19 cuenta con un 15%. La diferencia aquí es que la LINEA 19 no se encuentra critica en cuestión de defectos ni en exceso de inventario en sistema. Por lo tanto, aquí se encuentra con que es evidente que existe un problema y que probablemente se pueden aplicar algunos de los conceptos y metodologías con el fin de encontrar una solución para ayudar a TRXCX a solucionar sus varios problemas que ha presentado durante el presente año. 23 DESARROLLO Dada la problemática, se comienza con específicamente lo que se realizaría para contrarrestar dicho problema en la particular línea de TRXCX. De manera que según la investigación se puede buscar el aplicar las metodologías de kaizen y six sigma, metodologías que según la problemática son útiles para dar un seguimiento y llegar a la solución del problema. Para llevar a cabo la estrategia planeada consistiría en 5 fases las cuales pueden llegar a ser continuas, lo que se refiere a continua es que hay algunas fases se estarían repitiendo cada cierto tiempo para llevar un seguimiento correcto hasta que se considere el problema como solucionado o que la línea se considere como no critica como se encuentra en la actualidad, aunque por supuesto dando un seguimiento para evitar problemas en la línea de producción. Las fases son las siguientes: 1-Identificacion de la problemática y recolección de datos Si bien podría parecer algo obvio, hay que identificar exactamente donde se encuentra la problemática llegando a hipótesis que pueden ser útiles para comenzar con la resolución del problema, por supuesto fundamentada posteriormente con información cuantitativa llevada a cabo mediante la recolectando datos que serían compartidos por el personal de producción a cargo para realizar un posterior análisis de lo obtenido. 2-Analisis de las observaciones Por otra parte, una vez realizada la recolección de datos y la identificación del problema. Se obtienen datos pertinentes que nos ayudan a entender y contrastan lo que es evidente visualmente, según la información obtenida durante las semanas del año por parte del personal en línea de producción tenemos que el defecto que se presenta con una alta frecuencia en la línea es de falla visual, visto de otra forma los defectos por fallas visuales representan un 66% de los defectos en la línea de TRXCX (Grafica 2.1 y 2.2), visto en un diagrama de Pareto (Grafica 2.3) representa el principal problema a resolver debido a un porcentaje muy alto en comparación a los demás tipos de falla que presenta la línea y esto lo convierte en la falla por la 24 cual se tendría que centrar en encontrar una solución a la problemática que sumado a lo que se mencionó anteriormente la mayoría de piezas de Finish Good en las cuales se presenta un defecto de falla visual a la cuales se les retira el defecto suelen ser recuperadas, ingresando a la línea el material recuperado de la pieza que cumple con las especificaciones de calidad y segregando el material que también es recuperado pero que está a la espera de completar su proceso de recuperación. Dicho de otra manera, este material se convierte en un problema debido a que en respuesta inmediata por la complejidad que representa reingresar ese material a la línea se ha optado por guardar el material dentro de cajas encima de tarimas que, al contrario de ir disminuyendo con el tiempo, crece la cantidad de material acumulado constantemente, generando un exceso de inventario de material a la espera de una acción y darle una utilidad o en su defecto convertirlo en scrap. No obstante, tras un análisis de donde se presentan los defectos visuales tenemos que suele ser de materiales que provienen del área de pintura, Alcom cuenta con un área de pintura la cual suele proveer de materiales a las líneas de producción, el problema es que la mayoría de materiales de TRXCX provienen de esta área y resultan tener un alto porcentaje de defectos las piezas enviadas a la línea de producción. Al día se suelen hacer retornos por defectos al área de pintura que rondan las 800 piezas en promedio en retornos que pueden ser por distintas razones que son grumos, pelusas, rayas, Lens dañados, sin Lens, hundimientos, exceso de pintura, piezas despintadas o incluso un combinado de varios de los defectos en piezas mencionados. Se puede inferir de esta información que la mayoría de defectos suele provenir del área de pintura por lo cual hay que establecer acciones correctivas tanto en líneas de producción para la identificación de estos defectos y principalmente en el área de pintura 3-Establecer y aplicar de medidas correctivas Siguiendo los principios de kaizen y six sigma, se deben de encontrar donde está surgiendo los defectos mencionados en las piezas de pintura. Por lo tanto, se debe realizar un análisis del proceso de pintado y manejo del material en el área para poder aplicar una contramedida y que esto no suceda. Según un análisis previo 25 realizado en el área la solución se acercaría a encontrar la forma en que el operador no se distraiga durante su operación que resulta ser un factor crucial debido a que en ocasiones el hecho de distraerse de su operación genera varios de los defectos mencionados La metodología de six sigma va de la mano de lean manufacturing que apoyándonos en dichos métodos se debe de buscar la manera en cómo reducir este alto porcentaje de fallas en el área de pintura reduciendo a su vez la cantidad de defectos 4-Manejo de material defectuoso/ reparado Aplicar la metodología de Kaizen y de six sigma puede un cambio radical y complicado de realizar, mas no imposible, lo que nos quiere decir que los cambios necesarios para aplicar esta metodología pueden llevar meses, meses en los cuales se realizaría estas investigaciones, aplicando medidas correctivas que logren reducir la cantidad de defectos, son acciones que se buscarían aplicar pero que deben estar fundamentadas las cuales llevan un tiempo, pero el tiempo es corto cuando se considera critica el estado de la línea y mucho más cuando es evidente una acumulación de cajas con material que esta detenido a la espera de que llegue un proceso de recuperación del cual no hay fecha de llegada ni un área específica para llevarla a cabo. Por lo tanto, una contramedida para evitar esta acumulación de material es una que será llamada como “Cuarto de recuperación”. El cuarto de recuperación será un área que sería delimitada específicamente para la recuperación de estos materiales que pueden ser recuperados que se buscaría cuente con mesas, luces y herramientas que sirvan para retirar los materiales, segregar por charola los materiales y poder reingresarlos a la línea de producción de una manera sencilla. El problema es que cuando el personal de reparación retira la tablilla la ingresan o hacen lo que deben con esta, los demás materiales que recuperan en el momento son reingresados a la línea para ser utilizados, pero hay materiales que llamaremos como holder y botonería los cuales están unidos y el retirarlos le tomaría tiempo de más a el técnico, por lo que el técnico opta por segregar el material y es donde se acumula. 26 Esto genera tarimas de hasta 20 cajas llenas o parciales de estos materiales los cuales se les debe hacer un proceso de recuperación donde es justamente entra la iniciativa del cuarto de recuperación. Integrar este cuarto al proceso de recuperación es una medida que va en contra del lean manufacturing, pero debido a las necesidades y planes que se han ideado en el Área 1, no es factible perder tanto espacio solo por acumulamiento de material y es por este motivo el cual se buscaría implementar el cuarto de recuperación que reduciría la cantidad de todo este inventario que esta detenido enviando el material aun utilizable a la línea de producción y lo que no sea recuperable retornarlo a pintura para que dicha área lo procese según la gravedad del defecto 5-Analisis de resultados Terminamos con la fase de análisis de resultados la cual puede ser inferida visualmente, pero a su vez lo es cualitativamente ya que se debe de ver alguna mejora según se van implementando contramedidas para resolver la problemática de defectos. Lo ideal es que semanalmente se realice esta fase con el fin de analizar los resultados de los cambios realizados ya sean en la línea o principalmente en el área de pintura. El objetivo final de la metodología six sigma es ambiciosa e incluso puede tomar varios años el lograr cumplir con la metodología, pero los resultados que puede traer consigo pueden ser muy favorables para la línea de producción dado las características de la línea que la diferencian de las demás en el área 1 pero que en todo caso de que el cliente busque aplicar estas características especiales de calidad en las demás líneas de producción, Alcom estaría lista para afrontar estos nuevos desafíos que se puedan presentar y cumplir de forma eficaz las tareas de producir lo que el cliente busca obtener. 27 RESULTADOS Finalmente, llegamos a los resultados, por la naturalidad del proyecto, inicialmente había que plantear la idea al equipo de procesos ya que ellos debían validar o rechazar la propuesta. La idea fue aceptada por el personal involucrado debido a que cuando se inició con este proyecto, semanas después la línea de TRXCX se le considero como una línea crítica y por lo tanto debían de tomarse acciones para resolver este problema. Tras el análisis en conjunto por parte del equipo de calidad, pintura y nuestro equipo académico. Se llego a la conclusión que el principal problema a resolver eran las fallas visuales como se mostró previamente (Grafica 2.3) por lo que se centraron lo esfuerzos en reducir los defectos por esta problemática. El producto final de la línea TRXCX cuenta con la mayoría de piezas visibles que son provenientes del área de pintura mismas donde aparecen la gran mayoría de defectos visuales en las piezas. Por lo que se asigno la tarea de capturar las trasferencias de material defectuoso de parte de producción al área de pintura, los datos recopilados hasta el momento destacan que el motivo principal por el que se retornan estas piezas es por grumos, pelusas, rayas o piezas despintadas (Grafica 3.0). Tras llevar a cabo los pasos establecidos para resolver la problemática, el equipo de calidad y pintura encontraron que el problema en la máquina que se encarga del pintado de piezas y en el trato del operador. La pieza llega en moldes al área que posteriormente serán pintados por charola utilizando una maquina que los pintara de una forma especifica para posteriormente ser separadas por operadores los cuales colocarán estas piezas en charolas que serán entregadas a línea final. Es en estos 2 procesos donde suelen presentarse este tipo de problemáticas ya que desde la maquina no resulta ser lo suficiente mente efectiva y el operador si bien por alguna distracción en el manejo de las piezas no suele percatarse de estas piezas que presentan algún defecto, por esta razón es que llegan a línea final, en ocasiones son segregadas estas piezas o en 28 su defecto se quedan en el producto final y es aquí donde ocurre el proceso donde se acumula material que debe ser reparado. Como contramedida se aplicaron cartas de trabajo en el proceso de pintura, el equipo de pintura accedió a colocar a personal de calidad en línea final para inspeccionar muestras del material transferido y seguir con este seguimiento de defectos o en su defecto segregar el material. Además, se delimito un área de recuperación, esta área tiene unas medidas de 3m (de ancho) x 5 m (de Largo), esta pequeña área se encuentra en línea final justo al lado una línea de TRXCX, esta área cuenta con una mesa de trabajo equipada con luces de inspección, pinzas tweezer, equipo de inspección de luces, charolas y equipo para colocar material recuperado listo para ingresar a línea. Esta área la conforman 2 operadores los cuales siguen por medio de instrucciones de trabajo el correcto proceso de recuperación, además, el área de reparación es funcional desde hace pocas semanas, pero en promedio cuenta con la capacidad de recuperar 270 piezas (botonería y holder) en promedio por día. Se estima que en 3 semanas se llegue a la cantidad de 20 cajas o menos con material de recuperación (Grafico 3.1) debido al gran avance que ha logrado esta área de recuperación ganando espacio en el área de producción además de mantener un orden en el mismo. Analizando los resultados y lo explicado previamente, el proyecto parece estar funcionando correctamente, si bien las medidas correctivas temporales como la mesa de recuperación es una buena alternativa, los principios de lean dicen que debe realizarse una mejora en los procesos la cual debe analizarse con un largo tiempo y aplicando el concepto de mejora continua ya que de poco a poco se buscaría llegar a no tener que utilizar esta área de reparación o utilizarla en tiempos cortos. De manera general se considera que los resultados están siendo favorables debido a que se esta haciendo un cambio a lo que se hacia anteriormente y se ve reflejado tanto en datos como visualmente. 29 CONCLUSIONES Esta empresa ALCOM, su objetivo general es aprovechar correctamente el material y así ofrecer un excelente servicio al cliente y tener un crecimiento. Para eso tenemos los objetivos que buscan la productividad que generen herramientas para que se lleven a cabo por cada trabajador de manera eficiente así obtener cero errores no retrabajos y no scrap, porque los defectos aumentan costos. Desde el inicio de la investigación se buscó el origen del problema y, gracias a la recolección de datos, las herramientas y las metodologías empleadas, logrando encontrar solución a la falla detectada. Es importante recordar que esta línea era la que mayor producción tenía y eso era un gravísimo problema, ya que era mucho desperdicio el que generaba en comparación de las demás líneas de las cuales recolectamos datos; se identifica rápidamente en las gráficas que se muestran en los resultados. También hay que recordar que esta línea presentaba deficiencia desde el inicio de sus operaciones en 2021, así que con esta investigación se logró un gran avance en sus operaciones y en su efectividad, beneficiando así no solo a la línea sino también a la empresa, económicamente, en toda el área de pintura, minimizar los defectos, entre muchas más. Con el problema de la línea se debería hacer la verificación del material defectuoso para saber si tiene solución y repararlo para seguir con el proceso y así disminuir el inventario. Será tardado, pero al menos no se desperdicia tanto material y solo se queda en tarimas lo que realmente ya no sirva y en un lugar asignado para que sea más identificarlo fácil en espera para scrap. 30 COMPETENCIAS DESARROLLADAS Las competencias son importantes porque podemos observar cuales se implementaron al trascurso de la investigación en el proyecto se implementaron las siguientes competencias para llevar a cabo la investigación. En Higiene y seguridad industrial. Se gestiona sistemas de seguridad e higiene y salud ocupacional de manera sustentable, en sistemas productivos de bienes y servicios cumpliendo con los lineamientos legales aplicables, para el estudio de trabajo 1 debido a que identifica, evalúa, diseña y genera propuestas de mejora en los procesos de producción, estaciones de trabajo, distribución de planta, genera métodos de trabajo y establece tiempos estándar con cronometro para elevar la productividad de las empresas de su entorno. En el estudio de trabajo 2 se diseña, mejora e integra sistemas productivos de bienes y servicios aplicando tecnologías para su optimización, así como también implementa y mejora sistemas de trabajo para elevar la productividad. Administración de proyectos se encargará de planear y organizar actividades: así como integrar, dirigir y controlar recursos en tiempo-costo aplicando herramientas de la gestión de proyectos además el taller liderazgo desarrolla las habilidades que le permitan guiar grupos de personas en el diseño, producción y mejora de productos y servicios, cumpliendo con los estándares de calidad, eficiencia, ambientales, económicos y sociales, en los sistemas organizacionales establecidos y en la creación de empresas se integra los estilos apropiados de conducción, promoviendo la inteligencia emocional, la toma de decisiones y la comunicación, que permitan mantener las relaciones interpersonales en armonía. En investigación de operaciones aplicamos las teorías, herramientas y métodos cuantitativos para plantear, resolver y modelar problemas propios de las operaciones de una organización, utilizando el razonamiento matemático, la lógica, y los programas computacionales para optimizar las condiciones presentes en las empresas en las cuales el nivel de complejidad es cada vez mayor. 31 La principal competencia que utilizo es el sistema de manufactura quien evalúa y optimiza los sistemas de manufactura empleados en la generación de bienes y servicios, mediante el uso de técnicas y herramientas de vanguardia. FUENTES DE INFORMACION Council for Six Sigma Certification. (2018). Six Sigma White Belt: Training Manual. Buffalo: Council for Six Sigma Certification. Gutierrez, H. (2010). Calidad Total y Productividad. Ciudad de Mexico: McGraw-Hill. Liker, J. (2006). Las Claves del Exito de Toyota. Barcelona: McGraw-Hill. McCarthy, J. (1997). Marketing :planeación estratégica, de la teoría a la práctica. Tomo 1. Bogota: McGraw-Hill. Ohno, T. (1991). Sistema de produccion Toyota: Mas alla de la produccion a gran escala. New York: Productivity Press. Osorio, M. (2011). Diccionario de Ciencias Juridicas Politicas y Sociales. Madrid: Heliasta SRL. Socconini, L. (2019). Lean Manufacturing. Paso a Paso. Barcelona: Norma. Socconini, L. (2021). Lean Six Sigma Yellow Belt. Manual de certificación. Ciudad de Mexico: Alfaomega Grupo Editor, S.A. de C.V. ANEXOS Grafica 1.0 32 Grafica 1.1 Linea 22. 0% Linea 23. 0% Linea 24. 3% Linea 1. 2% Linea 21. 1% Linea 2. 2% Linea 3. 10% Linea 4. 5% TRXCX. 16% Linea 5. 5% Linea 19. 15% Linea 6. 5% Linea 7. 1% Linea 8. 2% Linea 9. 1% Linea 18. 3% Linea 10. 5% Linea 17. 3% Linea 16. 3% Linea 15. 2% Linea 11. 5% Linea 14. 2% Linea 13. 4% Linea 12. 3% Grafica 1.2 33 Grafica 2.1 Grafica 2.2 34 Grafica 2.3 Grafica 3.0 35 Gráfico 3.1 36 37

![120 Flujo Luminoso [Lm]: 12450 / 11687 / 10387 Vida Útil [H]](http://s2.studylib.es/store/data/005361285_1-61baece436beb3c64c4dcd17a4d82b1d-300x300.png)

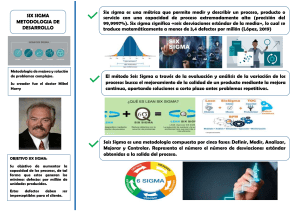

![Potencia [W]: 48 Flujo Luminoso [Lm]: 5280 / 4713 / 4395 Vida Útil](http://s2.studylib.es/store/data/006804853_1-59cf03928112e54ab65d715168355476-300x300.png)