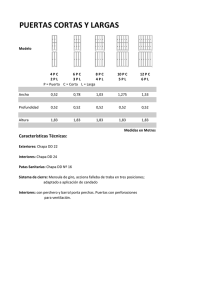

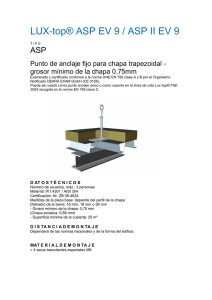

TEMA 5. INDUSTRIA DE TABLEROS CONTRACHAPADOS OBJETIVOS: Conocer las líneas de flujo de fabricación de la chapa y el tablero contrachapado, proceso de fabricación, la maquinaria utilizada, los requisitos de calidad de la materia prima, las características del producto final y sus aplicaciones. 5.1. 5.2. 5.3. 5.4. 5.5. 5.6. Definición. Líneas de flujo. Materias primas. Preparación de la madera en rollo. Descortezado y cilindrado. Técnicas de obtención de la chapa. 5.6.1. Desenrollo. 5.7. Defectos de las chapas y su corrección. 5.8. Maquinas planas. 5.9. Secado de la chapa. 5.10. Tableros contrachapados. 5.1. DEFINICIÓN Y MATERIAS PRIMAS Se entiende por chapa según la norma UNE 56.701 h1 toda hoja de madera de espesor inferior a 5 mm, obtenida por: * desenrollo * rebanado. Las características que debe reunir una madera para ser utilizada en la industria del desenrollo y chapa plana variarán en función del uso al que vaya a ser destinada la chapa. 1. Chapas para conformar tableros contrachapados destinados a la construcción (1 a 5 mm). 2. Chapas para tableros decorativos (rechapado) (0,5 a 0,7 mm). 3. Chapas para fabricar tableros para interiores (muebles) (1 a 3 mm). * Resistencia mecánica de la madera. * Facilidad de encolado. * No presentar alabeos ni fendas. * Trozas de diámetros grandes. * Trozas cilíndricas y con poca conicidad. * Densidad inferior a 0,800 gr/cm3. * Color y veteado atractivo las destinadas a chapas decorativas En Castilla y León hay 12 fábricas de chapa: 1 Con gran capacidad de producción Garnica plywood 300 mc/día 3 Con capacidad media de producción 150 mc/día 8 con baja capacidad y producen chapa verde. 9.2. LINEAS DE FLUJO DE OBTENCIÓN DE LA CHAPA. PATIO DE APILADO (RECEPCIÓN Y CLASIFICACIÓN) TRONZADO (DIMENSIONAR LA TROZA, ELIMINAR DEFECTOS) ESTUFADO O COCIDO (según especies y si es necesario) CHAPA A LA PLANA DESCORTEZADO CORTE EN MEDIANAS O CUARTERONES CORTE A LA PLANA (MAQUINA DE CHAPA A LA PLANA) SECADO DE LA CHAPA CLASIFICACIÓN DE LA CHAPA CHAPA DE DESENROLLO DESCORTEZADO Y CILINDRADO DESENROLLO (TORNO DE DESENROLLO) DIMENSIONADO DE LA CHAPA (CIZALLADO ) SECADO DE LA CHAPA CLASIFICACIÓN DE LA CHAPA 9.4. OPERACIONES PREVIAS A LA OBTENCIÓN DE LA CHAPA 1. 2. Limpieza. Tronzado. Dimensiones de las máquinas y equipos de vaporizado o cocido Eliminar defectos de las trozas Tamaño final de la chapa y/o tablero contrachapado (1,10 x 2,50 m x e) Se sobredimensiona 10 cm (fendas de testa) • Tronzadoras. • Motosierras o sierras de disco 3.Vaporizado y cocido. * Tª Y Humedad facilitan la obtención de la chapa *Mejora el secado posterior * Ahorro de energía en el corte del 20% *Relaja tensiones de crecimiento en haya y maderas tropicales (fendas de testa). Vaporizado * En algunas especies produce un cambio de color (haya) *No es necesario en especies poco densas y con alto contenido de humedad caso del chopo, fresno y alguna conífera * Vaporizado maderas blandas y cocido maderas duras. *Cámaras de 10-12 x 5-6 x 2,5 a 3 m Cocido 3.Vaporizado o cocido. •Vaporizado es más rápido (5 a 10%), sistema de calefacción más sencillo, necesidad de control para evitar pérdidas, utiliza vapor a baja presión • Cocido es un tratamiento más suave, mayor gasto de energía, posibilidad de recuperar el agua de tratamiento •Dimensión de las cámaras Volumen útil el 55 al 75% V real Vmadera= Capa. produc/280 días x 8 h (m3/h) Consumo calor= Vm x Pc x Tª Kcal/ m3/h Pc: pérdidas a través de paneles y puertas. 5.5. DESCORTEZADO Y CILINDRADO DE LAS TROZAS. 5.1. Descortezadora de bancada de brazo descortezador Trozas de grandes diámetros > 80 cm * con fresas (especies corteza muy adherida) elimina un elevado % de madera * tipo rascador (especies corteza poco adherida) . 5.2. Torno con cuchilla de descortezado y desbaste o cilindrado. 5.3. Descortezadora de anillo flotante. Trozas de diámetros medios < 60 cm 9.2. LINEA DE FLUJO DE OBTENCIÓN DE CHAPA POR DESENROLLO. 5.6. TECNICAS DE OBTENCIÓN DE LA CHAPA DESENROLLO. 5.6.1. Desenrollo. POR La troza cogida entre dos puntos motrices con garras gira a una velocidad tangencial de 20 a 120 m/minuto (óptima 60 m/minuto) mientras la cuchilla corta la chapa. (Peso 1.000 a 30.000 Kg y 10 a 60 CV) 1. Bancada o bastidor. 2. Montantes. Husillos Movimientos laterales y de giro. Garras con sujeción telescópica. 3. Carro portaherramientas. Husillos Montante Montante Montante Bastidor o bancada 3. Carro portaherramientas. Cuchilla y la barra de presión Porta barra de presión Barra de presión El Carro portaherramientas debe soportar el esfuerzo de la cuchilla y el de la barra de presión Cuchilla Curro o bolo Porta Cuchilla 5 cm Ø Barra de presión 2 Boca de salida chapa Cuchilla 3 5.6. TECNICAS DE OBTENCIÓN DE LA CHAPA DESENROLLO. POR 5.6.2. Operaciones para la obtención de la chapa por Desenrollo. 1. Fijación de la troza y centrado. * Carga y centrado manual (tornos antiguos) ( * Carga automática (puente grúa o carro de carga) ( y centrado manual * Carga automática y centrado automático mediante visores ópticos o escaner que visualizan la troza y definen el eje del cilindro de mayor aprovechamiento. Si no se efectúa cuidadosamente esta operación puede originar la rotura del husillo e incluso de los montantes, ya que la reacción que se produce en esta operación puede llegar a ser de 20 a 30 toneladas. 2. Rotación de la troza. 3. Movimiento del Carro portaherramientas. 5.6.2. Operaciones para la obtención de la chapa por Desenrollo. 1. Fijación de la troza y centrado. 2. Rotación de la troza. Velocidad de salida chapa constante Vt = Vr x R Vr deberá aumentar a medida que R disminuye * Velocidades escalonadas. Caja de velocidades * Velocidades variables. Motor síncrono de velocidades variables Velocidad m/min rpm Vt R 3. Movimiento del Carro portaherramientas. Diámetro mm *Avance y retroceso rápido de posicionamiento al principio y final del desenrollo. *Avance continuo de la cuchilla durante el desenrollo 5.6.3. Variables del proceso de Desenrollo. 1. Angulo de afilado γ17 - 25º. 2. Angulo de ataque α70-75º (espalda radio) 3. Angulo de la cuchilla δ (cara vertical) 4. Ángulo de desahogo β tangente1-10º 5. Barra de presión 6. Cara y espalda de la cuchilla 7. Contrahierros 8. Desplazamiento o cota horizontal. m(µ) 9. Desplazamiento o cota vertical. h (η) 10. Presión de la barra. 20% P= 100(Gi- m)/Gi (%) Gi: grueso de la chapa espalda cara 5.7. DEFECTOS DE LAS CHAPAS DESENROLLADAS Y SU CORRECCIÓN. (1/3) 1. La hoja de chapa no es perfectamente plana y los extremos son más estrechos que el centro. Cuchilla combada y/o Presión excesiva en barra 2. La hoja de chapa se desenrolla según la generatriz de un tronco de cono. Posición de la cuchilla 3. La chapa se raja y es frágil, a pesar del reglado preciso de la hendidura de desenrollo. Madera demasiado fría o seca 4. La chapa es plana en su centro y tiene uno de los bordes ondulados. Mayor presión en los bordes de la barra (desgaste de la barra en su centro o mal amolado de la barra) 9.7. DEFECTOS DE LAS CHAPAS DESENROLLADAS Y SU CORRECCIÓN. (2/3) 5. Presenta hilachas de madera en el sentido de la fibra de la madera, o bien es completamente rugosa. Cuchilla mal afilada, Barra mal redondeada, estufado de la madera exagerado 6. La hoja de chapa es muy delgada al principio y demasiado gruesa al final. Angulo de corte poco ajustado 7. La hoja es unas veces muy gruesa y otras veces muy delgada. Angulo de corte muy grande. 8. Chapas muy abierta o con fendas. Compresión insuficiente, Madera demasiado fría o seca, Cuchilla embotada, Angulo de afilado excesivo 9.7. DEFECTOS DE LAS CHAPAS DESENROLLADAS Y SU CORRECCIÓN. (3/3) Consideraciones finales. La calidad de la chapa obtenida se mide por la profundidad y frecuencia de las fendas de desenrollo obtenidas. Estas no sólo son importantes desde el punto de vista de resistencia mecánica, sino en que estas fendas aumentan en intensidad a lo largo de la manipulación de la misma en el proceso de fabricación del tablero. •Las variables de la desenrolladora deben estar perfectamente graduadas (ángulo de ataque 70º, ángulo de desahogo lº). •Las maderas de textura basta y de elevado peso específico tienen más fendas de desenrollo que las de grano fino y de densidad menor. •La temperatura disminuye marcadamente la resistencia y por consiguiente se puede obtener una chapa de más calidad desenrollando a elevada temperatura (100ºC). •La elevación de la temperatura aumenta el conjunto de rozamiento entre cuchilla y madera mejorando la calidad de la chapa. •El afilado de la cuchilla es fundamental. • Una compresión de un 20% da menores fendas otras compresiones. 5.8. MAQUINAS PLANAS. ( ½) ⇒ La máquina plana trabaja de forma intermitente ⇒ El movimiento de vaivén es relativamente lento, lo que hace que el número de cortes por minuto sea pequeño. ⇒El trabajo de la máquina plana es una elaboración de lujo y por lo tanto, exige un trabajo y tratamiento cuidadosos. ⇒La calidad de la chapa tiene una gran incidencia en el valor del producto terminado, valor que a su vez está ligado al veteado que resulta de la adecuada preparación y orientación del taco. 5.8.1.Maquina plana vertical (Superficie de corte es vertical) ESPESOR CHAPA 1. Bancada o Mesa 2. Garras 3. Troza 4. Cuchilla 5. Barra de presión 3,6 m ..17-85 cortes/minuto 5,2 m... 70 cortes/minuto 5.8. MAQUINAS PLANAS. ( 2/2) 5.8.2.Maquina plana horizontal. (Superficie de corte es horizontal) * Las cuchillas gruesas se montan directamente sin necesidad de hierro-soporte, son caras y únicamente se utilizan para obtener chapas de grueso superior a 3 mm. * Las cuchillas medianas (de grueso estándar de 6 mm) se apoyan sobre el bisel del hierro soporte y se fijan mediante contrahierros de portacuchillas. Las dimensiones de estas permiten longitudes de corte entre 4,0 m realizan 50 cortes/minuto a 60 cortes/minuto 5,1 m para maderas finas ó chapas gruesas > 5 mm pueden obtener 45 cortes/minuto ESPESOR CHAPA 5.8.3. Operaciones para la obtención de la chapa a la plana 1. Fijación de la troza 2. Movimiento de división Consiste en el desplazamiento que define el espesor deseado de la chapa * Realizado por la troza de madera (máquinas horizontales) * Realizado por el carro porta-herramientas (máquinas verticales) 3. Obtención de la chapa con el carro portaherramientas. 5.9. SECADO DE LA CHAPA. ( 1/5) 5.9.1. FISICA DEL SECADO 1. Periodo de la elevación de la temperatura hasta que la madera sobrepase la temperatura de rocío del vapor, y por tanto empiece la evaporación. 2. Periodo de evaporación del agua de la madera, que corresponde a evaporación del agua libre de la misma. En este periodo la evaporación del agua se efectúa a velocidad y temperatura prácticamente constante en el interior de la chapa. ( P.S.F.) 3. Periodo de secado final. Corresponde a la evaporación del agua higroscópica. La temperatura final de la chapa aumenta rápidamente así como la evaporación del agua. La temperatura final de la chapa termina siendo muy próxima a la del medio que la rodea. La humedad final debe ser entorno a 68% 9.9. SECADO DE LA CHAPA. ( 2/5) 9.9.2. TIPOS DE SECADEROS Las diferencias con el secado de madera maciza son: • Secado mucho mas rápido por el menor espesor y el tratamiento de estufado si es el caso. • La transferencia de calor a la chapa en superficie límite madera-medio ambiente es muy importante. • La chapa es más heterogénea respecto a la densidad, orientación de las fibras, textura... • Temperaturas elevadas para permitir deformaciones plásticas y reducir la velocidad de secado en los extremos de las chapas. 1.- Secaderos al aire libre. Inconvenientes 2. - Secaderos convencionales. Chopo 3 mm....5 horas 3. - Secaderos de rodillos Chopo 3 mm..............16 minutos 4. - Secaderos de banda metálica. Chopo 3 mm....48 minutos 5.- Secaderos de toberas. Chopo 3 mm..............14 minutos 6. - Secaderos de platos calientes o de respiración. Secaderos convencionales 9.9. SECADO DE LA CHAPA. ( 3/5) 9.9.2. TIPOS DE SECADEROS 3. - Secaderos de rodillos. Aconsejables para chapas gruesas. Velocidad 40 m/min Las parejas de rodillos tienen velocidades diferentes y la distancia entre ejes oscila entre 40 mm y 80 mm, en función de los gruesos de la chapa Los secaderos se construyen por secciones, siendo el número de ellos proporcional a la capacidad. Llevan al final una sección de enfriamiento. Respecto de la circulación del aire existen dos tipos: -Circulación a lo largo del secadero en dirección contraria al movimiento de la chapa. - Circulación en sentido transversal al de circulación de la chapa. Aire caliente 9.9. SECADO DE LA CHAPA. ( 4/5) 9.9.2. TIPOS DE SECADEROS El medio gaseoso que se utiliza para el secado es una mezcla de aire y vapor sobrecalentado continuamente reciclado. La acción desecante del vapor es menos enérgica que la obtenida por una corriente de aire seco a la misma temperatura y el secado es mejor. Por otra parte al reciclar el vapor sobrecalentado en el ambiente del túnel se consigue reducir el consumo de energía de la evaporación de agua de la chapa. 4. - Secaderos de banda. Aconsejables para chapas de < 4 mm y maderas sensibles al secado. Velocidad 15-20 m/min y tiempos de secado de 3 a 4 veces más lento que el de rodillos. El movimiento de la chapa puede ser : * unidireccional * bidireccionales de ida y vuelta (secaderos compactos). Secadero unidireccional Aire caliente 9.9. SECADO DE LA CHAPA. ( 5/5) 9.9.2. TIPOS DE SECADEROS 5. - Secaderos de toberas. Aconsejables maderas sensibles al secado. Velocidad 40 m/min El secadero de toberas está constituido por un camino de rodillos que efectúa el transporte de la chapa y entre dos juegos de estos están las toberas que proyectan aire caliente, a gran velocidad 15 a 20 m/s sobre las dos caras de la chapa. * Proyección del aire perpendicular a la chapa. * Mejores condiciones de transferencia de calor. Aire caliente 9.10. TABLEROS CONTRACHAPADOS. ( 1/2) 9.10.1. DEFINICIÓN Es el formado por chapas de madera encoladas de modo que las fibras de dos chapas consecutivas formen un cierto ángulo de 90º. El tablero contrachapado queda definido por: - la especie o grupo de especies empleadas. - la calidad de las chapas de madera empleadas. - el tipo de encolado. UF para interiores y FF para exteriores. 9.10. TABLEROS CONTRACHAPADOS. ( 2/2) 9.10.2. LINEA DE FLUJO POR DESENROLLO PATIO DE APILADO (RECEPCIÓN Y CLASIFICACIÓN) ESTUFADO O COCIDO (según especie y si es necesario) TRONZADO (DIMENSIONAR LA TROZA, ELIMINAR DEFECTOS) DESCORTEZADO CILINDRADO Y DESENROLLO (OBTENCIÓN DE LA CHAPA EN EL TORNO) DIMENSIONADO DE LA CHAPA Y CLASIFICACIÓN AUTOMÁTICA con sensores de densidad (CIZALLADO DE LA CHAPA) SECADO DE LA CHAPA (SECADO 8%-10% Y CLASIFICACIÓN por calidad y sensores de humedad) (JUNTADO DE CHAPA) (ENCOLADO A TOPE e> 1mm Ó COSIDO e<1mm) ENCOLADO DE CHAPAS (ENCOLADORA DE RODILLOS UF ó FF 100 a 300 g/m2) FORMACIÓN DEL TABLERO PRENSADO (PRENSA MULTIPISO 7-15 kg/cm2 , 150-200º C, 1-3 min/mm) ACONDICIONADO DEL TABLERO DIMENSIONADO O ESCUADRADO DEL TABLERO (ESCUADRADORA) LIJADO Y ACABADO DE SUPERFICIES (LIJADORAS Y RECHAPADO O PÌNTADO) 9.10.3 EXIGENCIAS DE LA MATERIA PRIMA PARA LA FABRICACIÓN DEL TABLERO CONTRACHAPADO. * Dureza y densidad de la madera. A mayor dureza mayores dificultades de realizar el desenrollo. Cuando los valores de dureza son importantes se necesita preparar la madera, vaporizándola o cociéndola durante varias horas. Densidad < 0,800 gr/cm3 * Rectitud de las fibras. La fibra torcida hace que simultáneamente a su desenrollo se rompa la chapa, o se producen otros defectos difíciles de eliminar (chapa repelosa, fibra levantada... ). * Homogeneidad. Cuando la madera presenta discontinuidades grandes tales como; paso brusco de la madera de primavera a verano, distribución irregular de radios leñosos... la chapa se rompe dificultando su elaboración. * Resistencia a la tracción alta y coeficiente de contracción bajo. Son factores que juegan un papel importante en el secado. * Porcentaje de contenido de resinas y aceites esenciales. Interesa trabajar con materia prima pobre en estas sustancias que dificultan el encolado. * Características morfológicas de las trozas conicidad, rectitud, dimensiones de las trozas (18 a 75mm diámetro), que influyen en los rendimientos del proceso y los de características intrínsecas de la propia madera (veta, color, textura.. .) 9.10.4 APLICACIONES Y TIPOS DEL TABLERO CONTRACHAPADO. - ⇒Encofrados, revestimientos, tabiques, divisiones interiores, tablero de cubierta, fabricación de vigas mixtas (viguetas en doble T con alma de tablero) ... - ⇒ Fabricación de muebles. - ⇒ Envases. - ⇒ Industria naval - ⇒ Suelos de autobuses, caravanas - ⇒ Cajas de carga de camiones. La clasificación que se utiliza con más frecuencia en Europa ( EN 314.2) es la relativa a su lugar de aplicación (encolado) - En ambiente exterior no cubierto (WBP y BR). - En ambiente exterior bajo cubierta (semiexterior MR) - En ambiente interior seco (INT). Pr Propiedades mecánicas contrachapado de pino de 16 mm: * Resistencia a flexión 700 Kg/cm2 * Resistencia a tracción (II y †)18 Kg/cm2 * Módulo de elasticidad 90.000 Kg/cm2