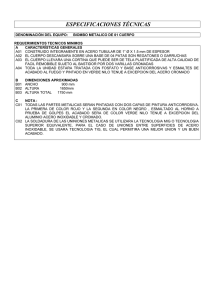

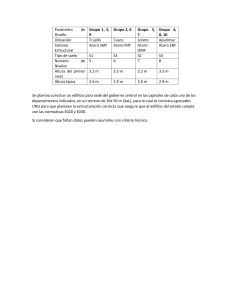

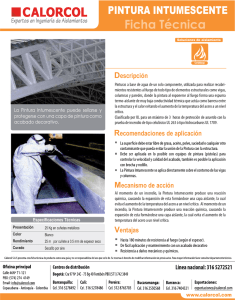

Curso de protección a fuego Cellulosico PFP julio 2022 José Manuel Alonso Qué es? Un incendio ¿Un incendio es un fuego incontrolado. Sus efectos son generalmente no deseados produciendo lesiones personales por el humo, gases tóxicos, daños materiales a las instalaciones, productos fabricados y edificios Protección contra Incendios o “PCI” ¿Qué es? Es un conjunto de medidas para minimizar los impactos del fuego en caso de incendios, para proteger a las personas y bienes. Y contempla tanto la protección pasiva contra incendios (para prevenirlo) como la protección activa (que es la extinción del incendio como tal). Qué es y como se produce? El fuego El fuego es una reacción química de combustión que se manifiestan por un gran desprendimiento de luz y calor, Para explicar el proceso de la combustión, y con fines didácticos, se utiliza el llamado Triángulo del Fuego. 2 Footer text Triangulo del fuego : Elementos necesarios • Oxígeno.( p.e viento = > oxigeno =aumenta propagación fuego • Calor (Calor suficiente, que aporta la energía necesaria para activar la reacción) • Combustible. (El combustible es el material o sustancia que se quema en el proceso de combustión) Estos combustibles pueden desglosarse en 2 categorías • Combustibles basados en hidrocarburos (como la gasolina, el fuel y los plásticos) • Materiales a base de celulosa (como la madera, papel, la tela ) El combustible puede encontrarse en cualquiera de los tres (3) estados de la materia: • Solido • Liquido • Gas 3 Introduction To Cellulosic PFP Materiales de Construcción Todos los materiales de construcción habituales pierden resistencia cuando se exponen al fuego Hormigón – desprendimientos. • El fuego provoca tensiones mecánicas y cambios químicos en el interior del hormigón estructural. • El hormigón se calienta provocando desecación y evaporación. lo que lleva a una fisuración del hormigón, conocida como desconchado o choque térmico, Perdida de resistencia a compresión, cambios de color, agrietamientos. 4 Introduction To Cellulosic PFP Madera – carbonización-Quemado • La madera comienza a consumirse al quemarse • la carbonización, el quemado se refiere a la superficie ennegrecida Materiales de Construcción Todos los materiales de construcción habituales pierden resistencia cuando se exponen al fuego Acero estructural: Las estructuras de acero pierden su resistencia estructural en torno a los 500 °C, dependiendo de la carga que se les aplique. Esto puede causar muchos problemas en un edificio, como por ejemplo : • Deformación de las vigas = que conduce a la pérdida de compactación y a una propagación más rápida del fuego • Flexión de los pilares = posible colapso del edificio • Ausencia de vías de evacuación • Grandes costes de reconstrucción Y lo que es más importante, ¡esto conducirá a la pérdida potencial de vidas! 5 Introduction To Cellulosic PFP Materiales de Construcción Atributos de los materiales de construcción (sin protección) bajo fuego 6 Footer text Materiales de Construcción Resistencia al fuego de pilares de acero sin revestir y revestidos según NFPA Espesor del revestimiento Resistencia al fuego aproximada Ninguno -------- Hormigón con grava (1) Mortero de yeso (2) Revestimiento del acero con Ladrillo común Pinturas intumescentes 7 Footer text Revestimiento del acero Espesor del revestimiento Resistencia al fuego aproximada 10 min Bloque de yeso (3) 5 cm 5h 5 cm 3 h 30 min Fibra de amianto (4) 2,5 cm 2h 5 cm 6 h 30 min Fibra de amianto (5) 5 cm 4h 11 cm 7h Bloques de cenizas volcánicas (6) 9,5 cm 7h Según factor de forma Hasta 120 min Diferentes tipos de fuego Fuegos Celulósicos: combustión de materiales como madera, papel, textil, plásticos. La temperatura de un fuego celulósico aumenta gradualmente hasta los 900ºC en 1 hora y alcanza los 1.000ºC en 2 horas Fuegos de “hidrocarburos”(“pool-fire”) combustión de disolventes, fuel, productos químicos inflamables.. en una piscina o tanque de refinerías de petróleo, Centrales de gas, empresas químicas., alcanza una máxima temperatura de 1.100ºC en 10-15 minutos Un sub-tipo de “hidrocarburos” es “jet-fire” que ocurre cuando el combustible de hidrocarburos se libera a alta presión a través de un orificio en tubería o contenedor presurizado Las temperaturas aumentan instantáneamente hasta un nivel estable de 1.100°C después de 5 minutos. 8 Introduction To Cellulosic PFP Tecnologías intumescentes según el tipo de fuego 9 Propiedad Intumescente celulósico o de “capa fina” Intumescente de hidrocarburos o de “capa gruesa” Tecnología de vehículo Mono-componente, secado físico, acrílica base disolvente o emulsión base agua Bi-componentes mediante curado químico, normalmente epoxi Volumen de sólidos 60-80% 100% libre de disolventes Método de aplicación Pistola airless (sin aire) o rodillo Aplicación mediante equipo airless multicomponente y repasado con llana + manta de fibra Color Blanco Gris/azul/beige Espesor seco de película ~0.2–5 mm ~2–40 mm Expansión (sobre espesor inicial) ~40-100x ~4-10x Footer text Curva de fuego Celulósico v Hydrocarbon v Jet fire Fire • Los fuegos celulósicos tardan más en generar calor que los de hidrocarburos • Ambos pueden alcanzar los 1.100°C, pero en el caso de los fuegos celulósicos es necesario que haya suficiente combustible y material para mantener el fuego hasta 180 minutos 10 Introduction To Cellulosic PFP Fuego Celulósico - Resumen En resumen– Fuegos celulosicos • Aumento gradual y lento de la temperatura en comparación con los incendios de hidrocarburos El combustible son materiales domésticos inflamables: • Madera • Textiles-Plásticas • Muebles • Se alcanza la temperatura de 1.100 °C en aprox. 3 horas (180 minutes) 11 Introduction To Cellulosic PFP PFP Products Para proteger el acero en un incendio, los productos PFP se utilizan para evitar que el acero se caliente y se debilite Que significa “PFP” Mean? = PFP = Passive Fire Protection Existen varios tipos de PFP en el mercado para los fuegos celulósicos: • Revestimientos intumescentes - revestimiento reactivo, muy utilizado en Europa • Morteros de Cemento aplicación en spray- muy barato y popular en USCA/LA y AP • Placas ignífugas - caras en comparación con las anteriores y difíciles de aplicar a diseños de acero complejos 12 Introduction To Cellulosic PFP Como trabaja y de que esta compuesto un intumescente celulósico Crecimiento volumétrico de una sustancia por efecto de la temperatura, formando una capa espumosa de materiales carbonizados Agente catalizador, (por ejemplo: El polifosfato amónico) son sustancias acidas promueve la deshidratación –modificación del agente carbonizante, produciendo un ácido mineral como el ácido fosfórico., Un agente “carbonizante” como almidón, maltosa…con un aditivo como el Pentaerytritol, que reacciona con el ácido mineral y el color para formar la ceniza de carbono Vehículo o resina que se reblandezca a una temperatura predeterminada ( normalmente acrílica) Un agente “espumifico” como la melamina liberador de gases dando lugar ala expansión del polímero, provoca la expansión de la ceniza varias veces el espesor de recubrimiento aplicado. Mecanismo: Este conjunto de elementos funciona de manera específica y coordinada para proporcionar una capa aislante alrededor del acero, asegurando que la temperatura no aumente demasiado rápido y colapse anticipadamente.. 13 Introduction To Cellulosic PFP PROCESO: secreción de ácido fosfórico debido a la descomposición térmica del componente fosfórico formación de capa de carbono por reacción de ácido fosfórico con aditivo de fuente de carbono intumescencia de la capa de carbono por desprendimiento de gas ADITIVO FUNCIONAL fuente de ácido (por ejemplo, polifosfato de amonio, éster de fosfato) 14 Footer text fuente de carbono (por ejemplo, pentaeritritol) agente de expansión (por ejemplo, melamina) 15 Footer text Fichas de seguridad de Pinturas Intumescente 16 Footer text El comportamiento frente al fuego- ANTIGUA NORMA UNE ?- aun citada en proyectos Las condiciones ensayadas , según la NO VIGENTE la norma UNE 23 093 “Ensayo de la resistencia al fuego de las estructuras y elementos de la construcción”. a) Estabilidad o capacidad portante b) Ausencia de emisión de gases inflamables por la cara no expuesta al fuego c) Estanquidad al paso de llamas o gases calientes d) Resistencia térmica suficiente para impedir que se produzcan en la cara no expuesta temperaturas superiores a las que se establecen en la mencionada UNE. Dando lugar a siguiente clasificación: Estabilidad al fuego (EF): el elemento constructivo (estructura) garantiza la condición a). Parallamas (PF): el elemento constructivo (cerramiento) garantiza las condiciones a), b) y c). Resistencia al fuego (RF): el elemento constructivo (cerramiento) garantiza las condiciones a), b), c) y d). Ejemplos: Pilar de Acero - EF-120 -Puerta resistente al fuego - RF-60 -Puerta de ascensor - PF-30 17 Footer text Cómo se clasifica El comportamiento frente al fuego- Vigente Norma Europea Con vigente Código Técnico de la Edificación (CTE) deben ensayarse según “Clasificación Europea de las propiedades de resistencia al fuego de los elementos constructivos según el RD 312/2005” modificado por RD 110/08 y posteriores , y además la norma UNE-EN 13501-2:2002. “Clasificación de resistencia al fuego de elementos de construcción, excepto cubiertas y sistemas y servicios de ventilación ” Las principales nuevas clases son: R: Capacidad portante (resistencia) E: Integridad (integridad-no aparición de fisuras) I: Aislamiento (Aislamiento térmico) Con esta nueva clasificación, las clases se indican de la siguiente forma: R(t): tiempo que se cumple la estabilidad al fuego o capacidad portante (similar al concepto de estabilidad al fuego, EF) RE(t): tiempo que se cumple la estabilidad y la integridad al paso de las llamas y gases calientes (similar al concepto de parallamas, PF) REI(t): tiempo que se cumple la estabilidad, la integridad y el aislamiento térmico (similar al concepto de resistencia al fuego, RF) (t): se refiere a las horas o minutos 18 Footer text 19 Footer text + Capacidad del elemento constructivo de soportar, durante un periodo de tiempo y sin pérdida de la estabilidad estructural, la exposición al fuego en una o más caras, bajo acciones mecánicas definidas 20 Footer text + Capacidad de un elemento constructivo con función separadora, de soportar la exposición solamente en una cara, sin que exista transmisión del fuego a la cara no expuesta debido al paso de llamas o de gases calientes que puedan producir la ignición de la superficie no expuesta o de cualquier material adyacente a esa superficie Capacidad del elemento constructivo de soportar la exposición al fuego en un solo lado, sin que se produzca la trasmisión del incendio debido a una transferencia de calor significativa desde el lado expuesto al no expuesto El límite de la elevación media de temperatura en la cara no expuesta es de 140 ºC y a 180 ºC la temperatura puntual REACCIÓN AL FUEGO- CONCEPTOS La reacción al fuego actualmente esta regulada por la normativa EN 13501-1 (Euroclases) donde la A es la mejor clasificación y la F la peor, - La primera letra se refiere al nivel de contribución al fuego en caso de incendio. – La «s» es el nivel de humo que desprendería el producto.. – La “d” se refiere a las gotas inflamadas de un producto durante un incendio. Ejemplo de resultado de clasificacion B s1 d0 21 Footer text • • • No combustible Humo claro – nivel bajo No desprende gotas REACCIÓN AL FUEGO- EN 13501-1 Un subíndice que indica el tipo de producto: • Sin subíndice Paredes y techos (clasificación general). • FL Suelos. • L Productos lineales de aislamiento térmico de tuberías. • ROOF Cubiertas y sus revestimientos. • Otros Cables, fachadas, etc (pendientes de aprobación). 22 Footer text Cuadro 1.2-1 Materiales que deberán ser considerados como pertenecientes a las clases a1 y A1FL de reacción al fuego sin necesidad de ser ensayado Material Arcilla, Perlita y Vermiculita expandida, Lana mineral, Vidrio celular Hormigón Otros hormigones (con áridos minerales, incluidos los ligeros, sin aislamiento térmico integral) Unidades de hormigón celular curado en autoclave Fibrocemento, Cemento, Cal, Cenizas, Áridos minerales Hierro, acero y acero inoxidable, Cobre y aleaciones de cobre, Zinc , aluminio y sus aleaciones Yeso y pastas a base de yeso Mortero con agentes conglomerantes inorgánicos Piezas de arcilla cocida Unidades de silicato cálcico Productos de piedra natural y pizarra Unidades de yeso Terrazo Vidrio Vitrocerámica Cerámica 23 Footer text Nota importante : Para ampliar detalles : ver Real Decreto 842/2013, de 31 de octubre ¿Qué es la temperatura crítica? 24 • Las altas temperaturas durante el incendio provocan cambios en las propiedades estructurales del acero. • A los 300 °C, la resistencia del acero comienza a disminuir. Y un rápido aumento a partir de los 400 ºC • Para situar estas temperaturas en un contexto, un incendio típico en un edificio supera los 1000 °C. • Aprox. 500-550 °C, el acero conserva aproximadamente el 60% de su resistencia mecánica y el 45% de su rigidez. • A esas temperaturas acero estructural ya no podría soportar la carga. Los aceros colapsan. • Entonces : La temperatura crítica es la temperatura a la que el acero con una carga determinada ya no puede soportar completamente esa carga y se puede esperar un colapso • Los revestimientos intumescentes prolongan el tiempo en el que, el acero alcanza la temperatura crítica. Esta extensión de tiempo se puede ser hasta 120 minutos. Footer text Curva de Tª Critica o de colapso del Acero 25 Nota: en España se toma como referencia de Temperatura critica los 500 ºC Footer text Revestimientos Intumescente –Elementos y su función Imprimación Adherencia al sustrato Protección anticorrosiva Adherencia de la ceniza en caso de intumescencia Intumescente Aislamiento térmico en caso de incendio Contribución parcial anticorrosiva por efecto barrera Acabado 26 Introduction To Cellulosic PFP Función estética Sellado para prevenir la inacción de la intumescencia por humedad Durabilidad exterior Revestimientos intumescentes-TIPOS • Los revestimientos intumescentes suelen estar basados en resinas acrílicas termoplásticas y en 2 tipos de tecnología diferentes: al disolvente y al agua • Normalmente, estos revestimientos pueden proporcionar una resistencia al fuego de hasta 3 horas. Materiales base disolvente • Diseñado para su aplicación tanto en taller como en obra • Adecuado para entornos internos y externos de C1 a C4 (si la formulación lo permite y se aplica un recubrimiento aprobado cuando sea necesario) Materiales base agua • Diseñado para su uso principalmente para la aplicación en obra • La mayoría de los productos son adecuados sólo para ambientes internos (C1-C2) (con capas de acabado aprobadas cuando sea necesario) 27 Introduction To Cellulosic PFP Revestimientos intumescentes-ventajas/inconvenientes 1 – No incrementa el peso del edificio. 2 – De fácil aplicación y reparación. 3 – Aplicable in situ, sin equipos sofisticados 4 – Adherencia directa – No se requieren mallas, tornillos, clavos ni elementos de fijación 5 – No se desprende por los posibles movimientos de asentamiento del edificio. 6 – Protege anticorrosivamente el acero o contra la carbonatación el hormigón, detectando en todo momento en qué estado se encuentra el perfil. 7 – Respeta la geometría y diseño arquitectónico :Perfiles forjados, roblonados, de geometría singular, perfiles antiguos de hierro colado y fundición, etc. 8 – Único sistema intumescente regulado por Norma UNE: UNE-48287 INCONVENIENTES DE UN SISTEMA INTUMESCENTE: 1. 2. 3. 28 No son alcanzables resistencias superiores a los 120 minutos, en el mejor de los casos. Riesgo de ser instalados por personal no cualificado (pintor de brocha gorda). Se trata de la instalación de un sistema de protección reactiva que proteja a la estructura de las consecuencias del fuego. No es adecuado para proyectos con ambiente marítimos y de alta mar Footer text Sistemas de protección: PASIVA v ACTIVA La protección ACTIVA Es un sistema de extinción de incendio declarado. todo tipo de instrumentos necesarios para apagar el fuego, bocas de incendios, rociadores, extintores, alarmas y demás sistemas de extinción. 29 Footer text Protección PASIVA: Es un sistema de prevención. Se clasifica en : • No- reactiva : Aquellos elementos de protección que actúan por espesor y cuyo aislamiento térmico es constante.: Placas, tableros, Mortero, lana de roca, vermiculita • Protección reactiva: las pinturas intumescentes, ya que reaccionan ante el fuego desarrollando una intumescencia ( aumento de espesor) que es térmicamente aislante Ventajas-inconvenientes Protección pasiva contra fuego Protección Recubrimientos Intumescentes P. reactiva Ventajas No incrementa el peso del edificio. De fácil aplicación y reparación. Adherencia directa. Respeta la geometría y diseño arquitectónico. Desventajas Resistencia limitadahasta 120 o 180 minutos en el mejor de los casos. Baja adherencia y flexibilidad. Deben ser reforzados con mallas. Difícil reparación. Deben ser Morteros P. No reactiva 30 Pueden resistir hasta 240 minutos. protegidos contra la humedad y la carbonatación como cualquier elemento hidráulico. Sistema Su precio suele ser bajo. extremadamente sucio en su aplicación. Placas Puede resistir hasta 360 minutos. P. No reactiva La instalación es limpia Footer text Genera un mal aspecto estético, tipo cementoso, y no permite acabados de calidad. Precio alto. Requieren instaladores homologados y expertos. Difícil reparación. Puntos débiles: las uniones y los resquicios que se producen con los movimientos del edificio. No soportan el agua y la humedad. Siglas-Documentos-normativa empleados en el Marcado CE- (Europa) DEE (Documento de Evaluación Europeo)= EAD European Assessment Document --Es el punto de partida del proceso. Son elaborados por los Organismos de Evaluación Técnica, y establecen el proceso, los ensayos y los requisitos para elaborar un ETE (ETA).- la vigente se denomina: EAD 350402-00-1106 ETE Evaluación Técnica Europea (en inglés ETA, European Technical Assessment) sustituye al DITE (Documento de Idoneidad Técnica Europeo) y es un documento resumen de las pruebas y ensayos realizados, y de los resultados (prestaciones) obtenidos. Las DdP Declaraciones de Prestaciones (DoP en inglés) es un documento elaborado por la empresa fabricante que lista y establece las prestaciones declaradas del producto en relación con el uso previsto. • 31 Footer text El propio Marcado CE: No es un documento, sino una marca que figura impresa en el producto con información relevante Marcado CE ¿Qué es y que representa el marcado CE? No supone un grado de calidad añadida a los productos es una manera de eliminar fronteras. Es un pasaporte de libre circulación de productos por la Unión Europea, la idea es eliminar barreras técnicas Se establecen requisitos mínimos que el producto y la empresa que lo produce deben de cumplir El producto además de aportar unas prestaciones determinadas, garantizará que se mantienen constantes, y por entonces la fábrica dispondrá mecanismos de control de la producción, Formas de obtener el marcado CE Cuando una empresa quiere conseguir el marcado CE tiene dos caminos: A través de una Norma Armonizada (hEN), se trata de documentos reglamentarios que establecen pruebas y prestaciones a declarar. Cuando existe una norma Armonizada en un producto , es obligatorio este camino. A través de la Evaluación Técnica Europea (ETE), se aplica si NO existe una norma armonizada relativa al producto y tiene un carácter voluntario, no obligatorio. 32 Footer text Aclaración Siglas-Documentos en Marcado CE ETE -Evaluación Técnica Europea.(ETA) Los usos para los que el producto está definido (protección estructural de acero, hormigón, mixta, etc.) Documento elaborado por Organismo independiente notificado, aprobado por EOTA el grado de exposición ambiental permitido ( Z1, Z2, Y, X) Los espesores/ Tablas de cargas/masividades de resistencia al fuego Si en la composición se incluyen sustancias declaradas como peligrosas. Da también datos de las fábricas validadas para la elaboración del producto El ETE/ETA no es un documento abierto al público ni exigible para obras. La Declaraciones de Prestaciones (DoP) La DoP es un documento elaborado por la propia empresa Se trata de un listado de características esenciales Es un documento público y obligatorio una vez se dispone de ETE. El marcado CE La marca en sí es una etiqueta normalizada que figura en algún lugar del envase (Saco, pallet, bote…) Sólo puede incorporarse al producto si se dispone de DdP y ésta está accesible al público. El Marcado CE incorpora información sobre el nombre del producto y fabricante/distribuidor, la fábrica donde se manufactura, el nº del marcado CE, los usos previstos , las condiciones de exposición permitidas. La mera existencia del Marcado CE capacita a ese producto para ser usado en cualquier país de la CEE. 33 Footer text 34 Footer text Etiquetado DEL MARCADO CE-Reglamento europeo 305/20112 (RPC), El marcado CE puede ir, a elección del fabricante, en al menos uno de estos lugares de manera visible, legible e indeleble (art. 9): A ) sobre el producto de construcción, B) en una etiqueta adherida al producto, C) en el embalaje del producto, sI esto no es posible o no puede garantizarse debido a la naturaleza del producto, se colocará en el envase o en los documentos de acompañamiento (por ejemplo en el albarán). 35 Footer text ¿QUÉ PRODUCTOS ESTÁN AFECTADOS? Por el Marcado CE Los productos de construcción ,que influyan en las prestaciones de las obras de construcción en cuanto a los requisitos básicos de tales obras. Como por ejemplo morteros (EN 998-2), los revocos (EN 15824) o Sistemas de Aislamiento Térmico por el (ETA 004). las pinturas de decoración no aparecen en los listados, ya que su eliminación no supone un riesgo significativo en las prestaciones de la estructura. Requisitos básicos Resistencia mecánica y estabilidad Seguridad en caso de incendio Higiene, salud y medio ambiente Seguridad y accesibilidad de utilización Protección contra el ruido Ahorro de energía y aislamiento térmico Utilización sostenible de los recursos naturales • Aunque un producto pueda cumplir la definición, eso no significa que deba llevar el marcado CE ya que para ello el producto debe aparecer en los listados. si el producto no aparece en los listados, ni puede ni debe llevar el marcado CE. • Por otro lado El Marcado CE cuando no exista una Norma armonizada y exista una EAD o DEE por ejemplos, para P. intumescentes : EAD 350402-00-1106, La exigencia de un documento ETE, no es obligatoria, es voluntaria. 36 • No obstante, los Estados Miembros de la UE están autorizados a exigir el cumplimiento de EAD y del marcado CE en su legislación propia ¿CÓMO SE OBTIENE EL MARCADO CE? El marcado CE no lo da la Administración ni los organismos; el marcado CE lo pone, bajo su responsabilidad, el propio fabricante cuando ha cumplido los requisitos que se le exigen al producto ¿QUIÉN LO CONTROLA? La competencia del control administrativo la tienen las autoridades autonómicas en materia de industria, según el art.14 de la Ley de Industria (21/1992). PRODUCTOS DEL SECTOR AFECTADOS Reparación Hormigón :Los productos y sistemas para la protección y reparación de estructuras de hormigón se rigen por la norma UNE-EN 1504-2 Las pinturas de decoración que no pretenden proteger o restaurar la integridad de una estructura de hormigón no están cubiertas por esta norma. Además tampoco aplica a recubrimientos de acuerdo con la norma EN 1062-1 (pinturas y barnices para albañilería exterior y hormigón) y EN 13300 (pinturas y barnices en fase acuosa para paredes y techos interiores). Otros productos tienen sus propias normas armonizadas: EN 1504-3: Productos y sistemas para la protección y reparación de estructuras de hormigón - morteros de revoco. EN 13813: Pastas autonivelantes y pastas autonivelantes para suelos. Pastas autonivelantes EN 15824: Especificaciones para revocos exteriores Los sistemas de impermeabilización de cubiertas aplicados en forma líquida se rigen por la guía 005 ,es optativo su marcado Las pinturas intumescentes para la protección contra el fuego de elementos de acero se rigen por EAD (no existe ninguna norma armonizada. Por este motivo estas pinturas no tienen obligatoriedad de llevar el marcado CE Señalización Vial Las pinturas de señalización de tráfico están mencionadas en la decisión 96/579/CE9 37 Footer text La vigente normativa que regula el acceso al marcado CE. es: -EAD 350402-00-1106 Esta norma se puede emplear para obtener el marcado CE para tres casos: • Opción 1: Sólo el producto reactivo cuando éste se aplica directamente sobre el sustrato (sin imprimación ni acabado). • Opción 2: Sobre un sistema que conste de al menos dos componentes (reactivo, con uno o más imprimaciones o uno o más acabados). Todos los componentes deben cumplir los requisitos del marcado y el CPF. (Factory Production Control) • Opción 3 (*) Sobre un sistema en las condiciones de uso: la guía sólo se aplica a la parte reactiva aunque se identifican el resto de componentes de forma específica (nombre comercial o tipo) o genérica (familia de imprimaciones o acabados). (*) Todos los sistemas de recubrimiento reactivo considerados en los documentos ETE de PPG y en general de resto de fabricantes han sido evaluados bajo la opción 3 descrita el apartado 1.2.2 del EAD 350402-001106. 38 Footer text Marco reglamentario-legislativo Ámbito estatal Real Decreto 2267/2004- RSCIEI; 3 de septiembre, por el que se aprueba el Reglamento de seguridad contra incendios en los establecimientos Industriales. Real decreto 314/2006 –CTE de 17 de marzo, por el que se aprueba el Código Técnico de la Edificación. Mayor desarrollo en DA DB-S1, seguridad en caso de incendio Real Decreto 1630/1992, de 29 de diciembre, por el que se dictan disposiciones para la libre circulaciónde productos de construcción Real Decreto 842/2013, de 31 deoctubre, por el que se aprueba la clasificación de los productos deconstrucción y de los elementos constructivos. Real Decreto 842/2013, de 31 de octubre, por el que se aprueba la clasificación de los productos de construcción y de los elementos constructivos. RD 513/2017- RIPCI (Reglamento de Instalaciones de Protección Contra Incendios) Ámbito Europeo 39 Footer text Reglamento (UE) Nº 305/2011 del parlamento europeo y del consejo de 9 de marzo de 2011, por el que se establecen condiciones armonizadas para la comercialización de productos de construcción (deroga la Directiva 89/106/CEE Marco reglamentario- normativo EAD 350402-00-1106.-( Remplaza a ETAG-018) Recubrimientos reactivos para la protección contra incendios de elementos de acero UNE-EN 13501-2.-Clasificación a partir de datos obtenidos de los ensayos de resistencia al fuego excluidas las instalaciones de ventilación. UNE-EN 13501-1:. Parte 1: Clasificación a partir de datos obtenidos en ensayos de reacción al fuego. Resistencia al fuego (EN 13381-8) –Ensayos para determinar la contribución a la resistencia al fuego de los elementos estructurales. Parte 8: Protección reactiva aplicada a los elementos de acero UNE-EN 16623:2015.- Pinturas y barnices. Recubrimientos reactivos para la protección frente al fuego de sustratos metálicos. Definiciones, requisitos, características y marcado-Futura Norma Armonizada de P. Intumescentes UNE 48287.-2017: Pinturas y barnices. Sistemas de pinturas intumescentes para la protección del acero estructural. Guía para la aplicación 40 Footer text Cuerpo Normativo-legislativo asociado al Marcado CE 41 Footer text Riesgos inherentes a los establecimientos industriales el Real Decreto 2267/2004 (RSCIEI), Tipo “A”, cuando la estructura portante es común con otros establecimientos. Puede presentarse en un edificio vertical, o en horizontal, tipo naves industriales Tipo “B” contigua a otro establecimiento o edificio o separado una distancia inferior a los 3 m Tipo “C” establecimiento exento, separado mas de 3 m de los edificios mas próximos Tipos“D” y “E”, son establecimientos que desarrollan su actividad en espacios abiertos. Según que la superficie cubierta sea superior al 50% de la superficie ocupada o inferior, la configuración será “D” o “E” respectivamente 42 Footer text Riesgos inherentes a los establecimientos industriales el Real Decreto 2267/2004 (RSCIEI), Riesgo alto Almacenes de residuos con una superficie mayor que 30 m2. Taller de mantenimiento con un volumen superior a los 400 m3. Almacenes de elementos combustibles con > 400 m3. Cocinas con una potencia instalada superior a 50 kW. Lavanderías, vestuarios ,camerinos con una superficie >200 m3. Imprentas, reprografías, etc.Con un volumen superior a 500 m3. En uso comercial, almacenes en los que la carga de fuego ponderada y corregida sea mayor que 3400 MJ/m2 Riesgo medio 43 Footer text Riesgo bajo Depósito de basura y residuos, entre 5 m2 y 15 m2. Archivo de documentos y de papel entre 100 y 200 m3. Taller de mantenimiento con un volumen entre 100 m3 -200 m3. Almacén combustibles con un volumen entre 100 m3 y 200 m3. Garaje con una superficie inferior a 100 m2. En uso comercial, almacenes en los que la carga de fuego ponderada y corregida sea mayor que 425 MJ/m2 y menor que 850 MJ/m2. Depósitos de basuras y residuos con superficie entre 15 m2 y 30 m2. Archivos de documentos y papeles con un volumen entre 200 y los 400 m3. Taller de mantenimiento asimilados con un volumen entre 200 m3 y 400 m3. Almacenes de elementos combustibles con volumen entre 200 m3 y 400 m3. Cocinas con una potencia instalada mayor que 30 KW y menor que 50 KW. Lavanderías, vestuarios y camerinos con una superficie entre 100 y 200 m2. Sala de calderas con potencia útil comprendida entre 200 y 600 KW. Almacén de combustible sólido para la calefacción. Imprentas, reprografías, etc., con un volumen entre 200 y 500 m3. En uso comercial, almacenes en los que la carga de fuego ponderada y corregida sea mayor que 850 MJ/m2 y menor que 3400 MJ/m2. Tabla 2.2 la Resistencia al fuego de elementos estructurales portantes.-Anexo II del RSCIEI .-No tendrán un valor inferior a tabla 2.2 Nivel de riesgo intrínseco BAJO 44 TIPO A Planta sobre rasante R.120 R.90 R.90 (EF-90) R.120 (EF-90) R.120 (EF-120) NO ADMITIDO (EF-120) R.180 (EF-90) R.120 (EF-90) R.120 (EF-180) (EF-120) (EF-120) MEDIO ALTO NO ADMITIDO Planta sótano TIPO C Planta sótano (EF-120) NO ADMITIDO Footer text TIPO B Planta sobre rasante Planta sótano R.60 R.60 (EF-60) R.90 (EF-60) R.90 Planta sobre rasante R.30 (EF-30) R.60 (EF-60) R.90 (EF-90) TABLAS 2.1 Y 2.2 de DB SI 1 ( código Tamaño del local o zona S = superficie construida técnico) Uso previsto del edificio o Establecimiento Uso del local o zona V = volumen construido Riesgo bajo Talleres, almacenes (p. e.: mobiliario, lencería, limpieza, etc.), depósitos de libros, etc. Almacén de residuos Cocinas según potencia instalada P(1)(2) Lavanderías. Vestuarios de personal. Camerinos(3) Salas de calderas con potencia útil nominal P Almacén de combustible sólido para calefacción Residencial Vivienda : trasteros(4) Hospitalario :Almacenes de productos farmacéuticos y clínicos Laboratorios clínicos Administrativo Imprenta, reprografía, almacenes de papel y otros Residencial Público Roperos y locales para la custodia de equipajes Pública concurrencia -Taller o almacén de decorados, de vestuario, etc. 45 Footer text Riesgo medio Riesgo alto 100<V≤ 200 m3 200<V≤ 400 m3 V>400 m3 5<S≤15 m2 20<P≤30 kW 20<S≤100 m2 70<P≤200 kW S≤3 m2 50<S≤100 m2 100<V≤200 m3 15<S ≤30 m2 30<P≤50 kW 100<S≤200 m2 200<P≤600 kW S>3 m2 100<S≤500 m2 200<V≤400 m3 S>30 m2 P>50 kW S>200 m2 P>600 kW S>500 m2 V>400 m3 V≤350 m3 100<V≤200 m3 350<V≤500 m3 200<V≤500 m3 V>500 m3 V>500 m3 20<S≤100 m2 S>100 m2 100<V≤200 m3 V>200 m3 S≤20 m2 Tabla 2.1. Clasificación de los locales y zonas de riesgo especial integrados en edificios. DB SI 1 , tabla 2.2 Tamaño del local o zona S = superficie construida Uso previsto del edificio o establecimiento - Uso del local o zona V = volumen construido Riesgo bajo Riesgo medio En cualquier edificio o establecimiento: - Talleres de mantenimiento, almacenes de elementos combustibles (p. e.: mobiliario, lencería, limpieza, etc.) archivos de documentos, depósitos de libros, etc. 100<V≤ 200 m3 200<V≤ 400 m3 V>400 m3 Comercial (*) - Almacenes en los que la densidad de carga de fuego ponderada y corregida (QS) aportada por los productos almacenados sea (5) 425<QS≤850 MJ/m2 850<QS≤3.400 MJ/m2 QS>3.400 MJ/m2 (*) densidad de carga de fuego ponderada y corregida. 46 Footer text Riesgo alto Ejemplo de un caso e un almacen con 4 espacios Almacén 150 m³ Densidad de carga de fuego (QS) Riesgo clasificado por la densidad Bebidas sin alcohol 188 MJ/m² Bajo 1 Bebidas alcohólicas 2.340 MJ/m² Material de oficina Archivo 47 Footer text Carga de fuego total (QT) Riesgo clasificado por el DB SI 9.375 MJ BAJO Medio 5 117.000 MJ BAJO 5.070 MJ/m² Alto 6 253.500 MJ BAJO 6.630 MJ/m² Alto 6 331.500 MJ BAJO Documento Técnico DB SI,S1 Tabla 2.2 Característica Riesgo bajo Riesgo medio Riesgo alto Resistencia al fuego de la estructura portante(2) R 90 R 120 R 180 Resistencia al fuego de las paredes y techos(3) que separan la zona del resto del edificio(2)(4) EI 90 EI 120 EI 180 Sí Sí Vestíbulo de independencia en cada comunicación de la zona con el resto del edificio 48 - Puertas de comunicación con el resto del edificio EI2 45-C5 Máximo recorrido hasta alguna salida del local(5) 25 m(6) Data compilation review SA 910-SA920 per 2019-08-15mvav; Marcel Vos/Arjen Vellinga 2 x EI2 30 -C5 25 m(6) 2 x EI2 45C5 25 m (6) DB SI: Tabla 4.1 Clases de reacción al fuego de los elementos constructivos Situación del elemento Zonas ocupables (4) Aparcamientos De techos y paredes (2)(3) C-s2,d0 A2-s1,d0 Revestimientos(1) De suelos(2) EFL A2 FL-s1 Pasillos y escaleras protegidos B-s1,d0 CFL-s1 Recintos de riesgo especial(5) B-s1,d0 BFL-s1 Espacios ocultos no estancos: patinillos, falsos techo, suelos elevados, etc. B-s3,d0 B -s2 (6) Superficies exentas de exigencias a su reacción al fuego Los revestimientos que no superen "el 5% de las superficies totales del conjunto de las paredes, La intención es que la superficie exenta esté razonablemente repartida en pequeños elementos, zonas localizadas, remates, etc. y no concentrada en una zona. 49 Footer text Tabla 3.1 Resistencia al fuego suficiente de los elementos estructurales CTE: DB SI S6 Uso del sector de incendio Plantas de sótano Plantas sobre rasante altura de evacuación del edificio < 15 m < 28 m ≥ 28 m Vivienda unifamiliar (2) R 30 R 30 - - Residencial Vivienda, Residencial Público, Docente, Administrativo R 120 R 60 R 90 R 120 R 120(3) R 90 R 120 R 180 Comercial, Pública Concurrencia, Hospitalario Aparcamiento (edificio de uso exclusivo o situado sobre otro uso) Aparcamiento (situado bajo un uso distinto) R 90 R 120 (4) Se considera que la resistencia al fuego de un elemento estructural principal del edificio (vigas y soportes), es suficiente si: a) alcanza la clase indicada en la tabla 3.1 o 3.2, o b) soporta dicha acción durante el tiempo 50 Footer text DB SI S6.-Tabla 3.2 Resistencia al fuego suficiente de los elementos estructurales de zonas de riesgo especial integradas en los edificios Riesgo especial bajo R 90 Riesgo especial medio R 120 Riesgo especial alto R 180 Código técnico de edificación DB SI S3-Elementos estructurales secundarios Elementos estructurales cuyo colapso ante la acción directa del incendio no pueda ocasionar daños a los ocupantes, ni comprometer la estabilidad global de la estructura, la evacuación o la compartimentación en sectores de incendio del edificio, como puede ser el caso de pequeñas entreplantas o de suelos o escaleras de construcción ligera, etc„ no precisan cumplir ninguna exigencia de resistencia al fuego 51 Footer text RELACIÓN ENTRE Ámbito de aplicación de los revestimientos intumescentes según EN ISO 16623:2015 Y en condiciones de exposición según EN ISO 12944-2:2018 Clase de resistencia del revestimiento intumescente X Y Z1 Categorías de exposición al ambiente atmosférico según EN ISO 12944-2:2018 Zonas industriales en general, aparcamientos exteriores expuestos, entornos costeros de salinidad baja y media, piscinas, similares a los entornos exteriores de C3 y C4 Utilizado bajo lugares cubiertos/protegidos, lugares interiores constantemente húmedos y con cierta contaminación atmosférica, similar a los entornos externos C2 e internos C3 Locales sin calefacción, pabellones deportivos, salas de exposiciones, espacios con techo. Similar a los ambientes internos C2 En el interior de oficinas, escuelas, tiendas y hoteles Z2 Similar a los entornos C1 52 Footer text Ensayos Tipo X – Exposición exterior Ensayos de exposición de conformidad con las condiciones X (exposición en exterior). Fase 1: QUV Pulverización (112 ciclos en 28 días): 5 horas de exposición seca a radiación UV a 50 ºC ( 3 ºC), con una humedad relativa del aire del 10 % ( 5 %) 1 hora de pulverización de agua a 20 ºC ( 3 ºC) Fase 2: Cámara climática (2 ciclos como los que se describen en la siguiente tabla y en los que el recubrimiento se expone a temperaturas extremas y a cambios de humedad) Dias 6 horas 6 horas 6 horas 6 horas 1. + 2. 20 ºC ± 3 ºC 95 % ± 5 % rh 70 ºC ± 3 ºC 20 % ± 5 % rh 20 ºC ± 3 ºC 95 % ± 5 % rh 70 ºC ± 3 ºC 20 % ± 5 % rh 3. + 4. 20 ºC ± 3 ºC 95 % ± 5 % rh 30 ºC ± 3 ºC 40 % ± 5 % rh 40 ºC ± 3 ºC 95 % ± 5 % rh 30 ºC ± 3 ºC 40 % ± 5 % rh 5. + 6 +7. -20 ºC ± ºC 40 ºC ± 3 ºC 95 % ± 5 % rh -20 ºC ± 3 ºC 40 ºC ± 3 ºC 95 % ± 5 % rh 53 Introduction To Cellulosic PFP GAMA STEELGUARD & Familias de Imprimaciones Aprobadas-Marcado CE. ETA STEELGUARD Systems - approved EAD-350402-00-1106 generic primer type STEELGUARD 701/801 and 703/803 STEELGUARD 702/802 STEELGUARD 751/851 STEELGUARD 651 Generic Primer Type Min Max Min Max Min Max Min Max Water borne Acrylic - - - - - - 50µm 110µm Short Oil Alkyd 40µm 110µm 40µm 110µm 25µm 75µm 50µm 110µm Two Component Epoxy 50µm 150µm 50µm 150µm 50µm 150µm 50µm 150µm Two Component Zinc Rich Epoxy 40µm 110µm 40µm 110µm 40µm 120µm - - Two Component Zinc Silicate / Two Component Epoxy Tie 40µm/50µm Coat 70µm/60µm - - - - - - Galvanized Steel / Two Component Epoxy Tie Coat 40µm tie coat only 60µm tie coat only 40µm tie coat only 60µm tie coat only 50µm 50µm tie coat only tie coat only 50µm tie coat only 60µm tie coat only Thermal Metal Spray / Two Component Epoxy Tie Coat 50µm tie coat only 150µm tie coat only 50µm tie coat only 150µm tie coat only 89µm / 50µm tie coat 50µm tie coat only 60µm tie coat only Consulte la hoja de información 1224 de PPG para ver la lista vigente de imprimaciones aprobadas. 54 Footer text 267µm / 150µm (tie coat) Prueba de fuego de VIGA cargada Imagen que muestra una viga cargada dentro de un horno (arriba a la izquierda). Los cilindros hidráulicos se utilizan para reproducir la carga en una estructura (arriba a la derecha). Una prueba de una viga cargada completada con éxito (abajo) - vea cómo la viga se está deformando (arqueándose en el punto medio). 55 Introduction To Cellulosic PFP Prueba de fuego de Pilar cargado La imagen de la izquierda muestra una columna alta/cargada antes de la prueba de fuego. La imagen de la derecha muestra el pilar después de la prueba: véase cómo el pilar se ha doblado justo por encima de la altura media. 56 Introduction To Cellulosic PFP Tablas de carga - Masividades-Espesores Los documentos de evaluación (Documento ETA) proporcionan al fabricante las tablas de espesores necesarias para proporcionar espesores de película seca para diferentes tipos de acero y perfiles con diferentes temperaturas de incendio. Estas evaluaciones se crean a partir de los ensayos de fuego del revestimiento intumescente según la norma nacional/internacional requerida. Clasificación de incendios - Las tablas de DFT en la evaluación incluirán los espesores de pintura para tiempos de clasificación de incendios que el producto es capaz de cubrir. La normativa nacional de construcción especificará el nivel de protección contra el fuego requerido, que variará de una región a otra. : • 15/20 minutos - popular en algunos países de Europa del Este • 30/60 minutos: muy utilizado en Europa continental y el Reino Unido • 90/120+ minutos - utilizado globalmente en USCA/AP/AP así como en los EAU y África. También es popular para proyectos a gran escala en Europa 57 Introduction To Cellulosic PFP Tablas de carga-Masividades-Espesores Factores de Forma-Masividades del acero - Las tablas de DFT también abarcan los tamaños de acero dentro del ámbito de evaluación, desde el acero pesado (que requiere poca protección) hasta el acero más ligero y delgado (mayor protección y espesor de la pintura). Cada tipo de acero tiene un factor de sección que es la proporción a la que se calienta el acero en un incendio. Esta relación puede expresarse de forma diferente según la región • • • • 58 UK and regions accepting BS standards: Hp/A Europe: A/V (generally identical to Hp/A) US: W/D (beams and columns) and A/P (hollow section profiles) Aus: E Ratio Introduction To Cellulosic PFP Tablas de carga-Masividades-Espesores Temperatura crítica o de fallo - La temperatura de fallo se indica como la cifra a la que se espera que se produzca el colapso del elemento de acero estructural frente a un nivel de carga determinado. Dependiendo de la norma, esto puede variar - véase más abajo. • BS (generally): Entre 350°C y 750°C, dependiendo del tipo de edificio y de la carga aplicada a la estructura de acero, aunque algunas regiones que aceptan la norma BS 476-20/21 siguen utilizando. • Columnas - 550°C • vigas - 620°C (Apoyo a los pavimentos de hormigón) • Columnas de perfiles huecos - 520°C • Europe: Entre 350°C to 750°C para vigas y columnas dependiendo del tipo de edificación y de la carga aplicada al acero. • España: por defecto siempre se hacen los cálculos a temperatura critica de 500°C • US: ULC / UL 263 / ASTM E-119 vigas & Columnas - 538°C & 593°C. • Offshore industry: 400 ºC 59 Introduction To Cellulosic PFP Normas de ensayo en intumescentes reconocidas en el mundo Hay muchas normas de ensayo reconocidas a nivel nacional e internacional. A continuación se muestra una tabla con algunas de las normas más conocidas utilizadas en todo el mundo y dónde se aceptan. Standard Prime Location Notes UL263/ASTM E-119 USA Global acceptance BS476 (pt 20-22) UK Global acceptance GOST Russia Russia only AS1530:4 Australia Asia Pacific EN 13881-8 Europe Mainland Europe/Africa GB14907 China Mainland China only 60 Introduction To Cellulosic PFP Explicación de tablas de masividades EN ejemplo: Beam A/V= 110–550°C @ 120 Mins Nombre del producto, índice de resistencia al fuego, estándar de prueba y perfiles Temperatura de fallo o critica-diferentes opciones Section Factor (A/V or Hp/A) Espesor de la pintura intumescente en mm or DFT’s DFT req’d – 2.012mm for 120 min viga a @ 550°C 61 Introduction To Cellulosic PFP Concepto de Masividad Hp/A según morfología del perfil •Alto valor de •Bajo valor de Masividad -Hp/A Masividad Hp/A • Alto peso de acero • Lento Calentamiento • Bajo espesor seco de película 62 Footer text • Bajo peso de acero • Rápido Calentamiento • Alto espesor seco de película MASIVIDAD se define como la relación de perímetro de un perfil expuesto al incendio y el área de la sección de dicho perfil 63 Footer text Método Simplificado Calculo de masividad d = Espesor del acero (cm) 64 Footer text Herramienta Seleccionar un espesor de película de un revestimiento Seleccionar la resistencia en minutos Escoger el tipo de Perfil Elegir tipo de perfil 65 Modificar valores.- Ejemplos de tablas masividades para seleccionar un espesor de película de un revestimiento 66 Footer text Productos PPG base Disolvente PPG STEELGUARD™ 700 Series • Productos SB ( base disolvente) de validos para exterior (30-120 minutos dependiendo del producto/evaluación) • Versión XYLENE de secado más lento: ideal para aplicaciones en Campo • Durabilidad: Ambientes C1-C4* (con producto de acabado aprobado) • Marcado CE Durabilidad: categorías Z2 – X (con sistema de imprimación y acabado aprobado) • Hasta doce meses de exposición al exterior completa sin acabado 67 Introduction To Cellulosic PFP Productos PPG base Disolvente PPG STEELGUARD™ 800 Series • Productos SB Base disolvente para exterior (30-120 minutos dependiendo del producto/evaluación) • Versión TOLUENE de secado rápido - ideal para la aplicación en Taller • Durabilidad: Entornos C1-C4* (*C2/C3/C4 con sistema de recubrimiento aprobado) • Durabilidad de la marca CE: Categorías Z2 - X (con sistema de imprimación y capa final aprobado)Hasta doce meses de exposición externa completa sin capa de acabado 68 Introduction To Cellulosic PFP Productos PPG base Disolvente PPG STEELGUARD™ 600 Series • • • • • • • 69 30 - 120 minutos (dependiendo del producto) WB ( base agua) requiere un buen flujo de aire para el secado - ideal para la aplicación “in situ” Durabilidad: C1 y C2* sólo en ambientes internos (*C2 con sistema de recubrimiento aprobado) Pruebas de condiciones ambientales EAD para productos de la serie 600 Respetuoso con el medio ambiente Más barato que las alternativas SB Serie 600 - Probado por EN con marcado CE según los últimos requisitos de la industria Introduction To Cellulosic PFP Productos PPG base Disolvente PPG STEELGUARD™ 701 Calidad Exterior: Versión con Xileno, Lento secado, pintado “in situ” (Onsite) PPG STEELGUARD 801 Calidad exterior: Offsite (en taller) rápido secado Versión con Toluene • Volume Solidos: 75% • Tiempos de resitencia al fuego: 15 a 60 minutos (limitado a 90 minutos) • Ambiente de durabilidad : Z2 a X categorias , con imprimaciones genéricas probadas y aprobadas y productos de acabado específicos) • Hasta doce meses de exposición externa sin acabado 70 Introduction To Cellulosic PFP Profile BS EN Others Assessments-Evaluaciones • EN 13381-8: I-perfiles abiertos para vigas y columnas • EN 13381-8: Perfiles huecos rectangulares y circulares • BS 476 parts 20/21: Perfiles de vigas y columnas de sección I Aprobación de Factory Mutual (sólo SG801) Intumescente base disolvente - Celulósico PPG STEELGUARD™ 703 Grado exterior: Onsite –”in situ” lento secado , versión con Xylene PPG STEELGUARD 803 Grado exterior : Offsite (en taller) rápido sacado, versión con Toluene • Volumen Solidos: 75% • Periodos de Resistencia: hasta to 45 minutes • Ambiente de Durabilidad: Categorías Z2 to X (con imprimaciones genéricas probadas y aprobadas y productos de acabado específicos) • Hasta doce meses de exposición externa sin acabado 71 Introduction To Cellulosic PFP Profile BS EN Others Assessments-Evaluación • EN 13381-8: I-perfiles abiertos vigas y columnas Productos PPG base Disolvente PPG STEELGUARD™ 702 Grado Exterior: Onsite –”in situ” lento secado , versión con Xylene Profile BS EN Others PPG STEELGUARD 802 Offsite (en taller) rápido sacado, versión con Toluene • Volume Solids: 75% Assessments • Hasta doce meses de exposición externa sin acabado • Diseñado para su uso con perfiles de sección hueca para obtener un DFT más bajo 72 Introduction To Cellulosic PFP • EN 13381-8 (Enfoque de regresión para perfiles de sección hueca CE Marked product • aprobado para las categorías de durabilidad Z2, Z1, Y y X Productos PPG base Disolvente PPG STEELGUARD 751 - 30 to 120 Minute Product Grado Exterior: Onsite “in situ” secado lento versión Xylene PPG STEELGUARD 851 – 30 to 120 Minute Product Grado exterior : Offsite (en taller) rápido secado versión Toluene • Volumen Solidos: 75% • Hasta doce meses de exposición externa sin acabado Profile BS EN Others Assessments • BS476-20/21 Certification for I-section beams, columns and hollow profile columns • MTA: 350°C to 750°C • EN 13381-8 assessment with CE marking – expected Q3 2015 • Inc. I-section beams, columns and hollow profiles (350°C to 750°C) • ISO 834 assessment – expected Q3 2015 • Inc. I-section beams, columns and hollow profiles (350°C to 750°C) 73 Introduction To Cellulosic PFP Intumescente base Agua - Celulósico PPG STEELGUARD™ 651 Versión solo uso interior : Onsite “in situ” versión base agua • Volumen Solidos: 70% • Periodos de resistencia: 30 to 120 minutes • Mbiente durabilidad : C1/C2** (**C2 con capa de acabado aprobada Profile BS EN Others Assessments • BS 476 Parts 20/21 • EN 13381-8 con CE marking • UL 263 certification (2017) 74 Introduction To Cellulosic PFP Aquellas Pinturas que no contribuyen a la propagación de la llama ni del humo, ni a la caída de gotas incandescentes en un fuego. Cuando se reirá la llama deja de arder se autoextinguen . Disponible en colores. Aquellas pinturas que tienen la capacidad , de hincharse por la acción del calor hasta el punto que la espuma que produce la reacción es capaz de aislar la superficie. Con el fin de retardar el calentamiento del acero ante un colapso durante un tiempo estimado, en función del espesor de pintura aplicado. Disponible tanto en versión de pinturas de imprimación como en Pinturas de acabado. Suele ser blanca, garantiza una resistencia de 15 a 120 minutos 75 Footer text MANTENIMIENTO- Norma UNE 48 287 .-Sistemas de pinturas intumescentes para la protección del acero estructura.Guía para la aplicación Deben realizarse inspecciones periódicas para detectar a tiempo la aparición de defectos y la necesidad de intervenir en repintados de mantenimiento. Se recomienda: •Rehacer el Sistema completo de Pintado en zonas totalmente deterioradas. •Comprobar la integridad de la capa de acabado •Realizar un mantenimiento preventivo con la capa de acabado con objeto de mantener a la Pintura Intumescente protegida. •La Pintura de Acabado que se utilice en mantenimiento debe ser compatible con la Pintura Intumescente l Controles: • • Adherencia según UNE 48099 (Método del cuchillo) -INTA 160252 A – Fed. Method Sta 6304 Espesor total de protección (comprobar según Certificado de ensayos). Comprobar además la ausencia de defectos de película y un correcto aspecto estético en general 76 Footer text Norma UNE 48 287 y Guia de buenas prácticas de CEPE Parte Responsabilidades DE CADA PARTE Asegurar el cumplimiento de la especificación: – preparar la superficie de acuerdo a la especificación y aplicar una imprimación compatible con el sistema intumescente en cuanto a espesor seco, familia, ambiente de exposición; – verificar la base de los espesores de película seca que han sido calculados y proporcionados por el fabricante del recubrimiento; – aplicar una capa de sellado compatible al espesor recomendado en caso necesario. Especificar el sistema de recubrimiento. Para poder realizar una recomendación adecuada, además del tipo de fuego (celulósico, hidrocarburo u otro) y del tipo de recubrimiento intumescente, son necesarios otros factores como el valor del factor de sección Am/V (Hp/A) de los diferentes perfiles, la temperatura crítica del acero y los valores de resistencia al fuego (R) requeridos. Para cada elemento estructural, estos tres factores deben darse al fabricante para permitirle calcular adecuadamente los espesores, basándose en los certificados emitidos por los organismos de certificación obtenidos a partir de ensayos realizados en laboratorios acreditados. Solicitar la verificación de la calidad de la aplicación por una tercera parte independiente si lo estima oportuno. Aplicar el sistema de recubrimiento de acuerdo con las especificaciones entregadas por el fabricante del recubrimiento, por ejemplo preparación de la superficie, espesores, condiciones ambientales durante la Aplicador aplicación, tiempos de secado, etc. Verificar los espesores secos. Puede complementarse con una verificación adicional de los espesores secos por una tercera parte (inspección). Fabricante del Aportar la documentación precisa sobre los distintivos de calidad, informe de clasificación o evaluación recubrimiento técnica de idoneidad de los productos suministrados que aseguren sus características técnicas de acuerdo a 77 Footer text lo exigido en el proyecto. Propiedad Norma UNE 48 287 y Guia de buenas prácticas de CEPE Informante Propiedad Propiedad 78 FLUJOS DE INFORMACIÓN ENTRE LOS INTERVINIENTES RECEPTOR Aplicador del recubrimiento Fabricante Otros Pintura Resistencia al fuego(R) Requerida de La estructura del acero Los valores de los factores de sección Am/V de aquellos elementos de la estructura de acero que necesitan protección 2) Temperatura crítica del acero en caso de incendio de los elementos de la estructura de acero que necesitan protección 3) Condiciones ambientales a las que la estructura estará expuesta durante su vida útil; se recomienda seguir la Norma UNE-EN 16623 4) Reparto de las tareas y responsabilidades, que se acuerdan y registran en el documento de especificaciones del edificio Información de la preparación de la estructura Marcel Vos/Arjen Vellinga de acero (por ejemplo ¿ha sido chorreada? Data compilation review SA 910-SA920 per 2019-08-15mvav; Para algunos proyectos, la propiedad puede decidir usar la ayuda de arquitectos, oficinas de ingeniería u organismos de inspección para establecer estos datos El daño ocurrido durante la carga, transporte, almacenamiento, montaje de la estructura o por otro personal en el lugar de la obra debería ser objeto de un trabajo de corrección tal como se describe en una entrada separada de los documentos contractuales. Para evitar disputas, debe quedar claro desde el principio, y en colaboración con todas las partes, quien ejecutará estos trabajos y bajo qué presupuesto Norma UNE 48 287 Informante Aplicador del recubrimiento Fabricante del recubrimiento 79 Footer text FLUJOS DE INFORMACIÓN ENTRE LOS INTERVINIENTES RECEPTOR Propiedad Aplicador del recubrimiento Fabricante Otros Pintura Información del progreso del trabajo de Misma información la aplicación en un formato acordado, que a la propiedad, como pueden ser reuniones semanales, para la correcta carta, correoelectrónico, etc. aplicación del sistema de recubrimiento intumescente Todas las especificaciones e informaciones necesarias para que el aplicador pueda aplicar el sistema de recubrimiento correctamente. Esto incluye (de manera no exclusiva) el tipo y espesor de la capa, condiciones ambientalesrequeridas para la aplicación, tiempo de secado,así como la adecuada preparación de la superficie Fichas técnicas y de seguridad de los productos,incluyendo, si fuese necesario, una declaración sobre la compatibilidad entre el recubrimiento intumescente y la imprimación aplicada 80 Footer text Intumescente sistemas – Imprimaciones Surface preparation / primers and approval La preparación de la superficie para los sistemas PFP es muy crítica. En caso de incendio, una imprimación no aprobada puede hacer que el sistema aplicado se desprenda, exponiendo así la estructura de acero al calor y provocando el colapso prematuro del edificio. Todos los detalles de la preparación se pueden encontrar en las directrices de aplicación de PPG Intumescent - Hoja de información 1222. 81 Introduction To Cellulosic PFP Intumescente sistemas – Imprimaciones Surface preparation / primers and approval • Requisitos de preparación del sustrato estándar para los sistemas intumescentes de PPG • Todo el acero debe limpiarse con chorro de arena hasta un mínimo de Sa 2½ (ISO 8501-1) No se realizan pruebas en el acero preparado manualmente • La imprimación y el espesor de la película seca especificados deben ser aprobados por el fabricante de la pintura intumescente (ya sea propio o de terceros) • La imprimación aplicada debe estar limpia, seca, sin daños y libre de contaminación • Se debe tener cuidado de asegurar que se respetan las tiempos mínimos y máximos de la TDS de la imprimación - el no hacerlo podría causar problemas después de la instalación del sistema • Deben consultarse las hojas de datos técnicos del fabricante de la imprimación. 82 Introduction To Cellulosic PFP Intumescente sistemas – Imprimaciones Imprimación y aprobaciones: por qué son necesarias? A diferencia de los sistemas normales de PC o de revestimiento de tanques, cuando una imprimación falla en un sistema PFP los resultados pueden ser catastróficos. ¿Qué ocurre si se utiliza una imprimación o una capa de acabado incorrecta? Si una imprimación falla en mantenimiento ocurre corrosión Si falla un revestimiento de tanques ocurre contaminación Si un sistema intumescente falla ? ¡PÉRDIDA POTENCIAL DE VIDAS! Failed primer test on panels shows all intumescent has come away from the substrate 83 Introduction To Cellulosic PFP Intumescente sistemas – Capas de acabado Acabados y aprobaciones Con los revestimientos intumescentes STEELGUARD™ de PPG sólo se pueden utilizar las capas superiores probadas y aprobadas por PPG. Dependiendo de la norma de prueba aceptada, en algunos países las capas de acabado están limitadas debido a que las pruebas de durabilidad se incluyen como parte de la certificación. Este es el caso de EUROPA Un recubrimiento aprobado, si se aplica sobre intumescente debe ser capaz de: • Proteger el revestimiento intumescente de la humedad y los ataques ambientales • Permitir que el intumescente se expanda y aísle la estructura de acero Para aplicaciones no sujetas a regulación del Marcado CE En la hoja informativa 1226 se puede encontrar una lista de las capas superiores de PPG aprobadas. 84 Introduction To Cellulosic PFP Intumescente sistemas – Capas de acabado Capas de acabado y aprobación : Las capas de acabado se utilizan como parte de un sistema PFP por las siguientes razones: Usos • Fines decorativos: la estructura de acero expuesta que requiera un acabado estético puede revestirse con un revestimiento superior para proporcionar el aspecto estético especificado • Mejorar la protección del intumescente contra el medio ambiente - los revestimientos intumescentes de capa fina no tienen propiedades anticorrosivas y son sensibles a la humedad. ( higroscópicos) En situaciones en las que el revestimiento puede ser dañado por las condiciones ambientales, se requerirá una capa superior adecuada, aprobada y probada, para proteger el revestimiento de protección contra el fuego. 85 Introduction To Cellulosic PFP Intumescente sistemas – Capas de acabado Acabados y aprobación: Aspectos importantes a tener en cuenta en la selección de la capa de acabado. • NO se permite el uso de capas de acabado no probadas. Sólo las capas de acabado aprobadas por el fabricante intumescente pueden y deben ser utilizadas como parte de un sistema intumescente -PFP • Una capa superior aprobada habrá pasado por pruebas de durabilidad • Se requiere SIEMPRE una prueba de fuego para aprobar cualquier capa de acabado para asegurar que no retardará el proceso intumescente • Consulte la literatura de los fabricantes de intumescentes y la certificación del producto para conocer las capas superiores aprobadas 86 Introduction To Cellulosic PFP Intumescente sistemas – Capas de acabado PPG STEELGUARD® rango Specifications Con ensayo/ aprobado con familias de imprimaciones y acabados específicos ETA STEELGUARD Systems – Approved topcoats in EAD-350402-00-1106 según ambientes de la norma* STEELGUARD 701/801 Sin capa de acá bado Z₂ STEELGUARD 702/802 STEELGUARD 703/803 STEELGUARD 751/851 STEELGUARD 651 Z₂ Z₂ Z₂ Z₁ Z₂ Z₁ PPG STEELGUARD 2458 Z₂ Z₁ - Z₂ Z₁ - Z₂ Z₁ PPG AQUACOVER 40 - - - - Z₂ Z₁ PPG AQUACOVER 45 - - - - Z₂ Z₁ PPG SIGMADUR 520 - - - Z₂ Z₁ Z₂ Z₁ Y PPG SIGMADUR 550 Z₂ Z₁ Y X Z₂ Z₁ Y X Z₂ Z₁ Y X Z₂ Z₁ Y X Z₂ Z₁ Y PPG AMERCOAT 450E Z₂ Z₁ - Z₂ Z₁ - - Para los sistemas que no son ETA, no exigible el Marcado CE, consulte la hoja informativa 1226 de PPG para ver la lista actual de acabado aprobadas * see next slide 87 Footer text