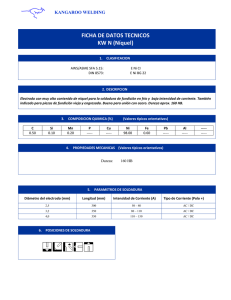

Fundición - Son de hierro (más complejas) o de otros metales (bronce, estaño, más sencillas) Proceso: 1) Llenado: tengo una cavidad con la forma de la pieza donde inserto el material fundido 2) Solidificación: enfriamiento - Procesos de moldeo: 1) Molde desechable o de arena: una vez que el metal endurece, se debe romper el molde para obtener la pieza 2) Molde permanente: hecho de metal que soporta las altas temperaturas de la fundición Ventajas: - Geometría compleja, tanto interna como externa - Se obtienen superficies que no se deben volver a mecanizar, si es que tienen tolerancias grandes - Se realizan partes grandes - Variedad de materiales: metales ferrosos y no ferrosos - Producción en serie Desventajas: - Propiedades mecánicas limitadas: son duros pero frágiles - Porosidad: cuanto más poros tenga, menos resistencia - Las tolerancias dimensionales son muy grandes, no se pueden hacer ajustes - Acabado superficial: superficies rugosas - Seguridad y contaminación Fundiciones de Hierro ❖ Carbono entre 2.11 y 4 o 5% y Silicio entre 1 y 3% ❖ Fundición gris: ➢ El carbono se deposita como grafito en los bordes de grano ➢ Enfriamiento lento ➢ Se observan fases ferrítica, perlítica o martensítica ➢ Amortiguamiento de vibraciones por el grafito. Soporta golpes y vibraciones ➢ Lubricación interna (maquinabilidad): el carbono sirve como lubricante ➢ Fluidez: ocupa todo el lugar disponible ❖ Fundición Dúctil- Nodular: - Inoculado con Cerio o Magnesio→ el carbono se empieza a agrupar alrededor de los inoculados - Se forman esferoiditas - Control microestructural - Ductilidad: ya que hay menos grafito entre granos - Maquinabilidad - Frágil pero se mantiene la resistencia mecánica ❖ Fundición Blanca: - Tiene menos carbono que la fundición gris - Carburos aleados - Dureza: mucha resistencia al desgaste - Fragilidad - No se puede deformar ❖ Fundición Maleable: - Se parte de la fundición blanca - Grafito nodular distribuidos irregularmente → puedo agregar inoculantes - Tratamiento térmico de fundición blanca y envejecimiento - Más ductilidad y resistencia al impacto que la blanca - Más frágil que la gris Proceso: - Llenado: 1) Vertedero: evita salpicaduras (que bajan la resistencia) y turbulencia 2) Canal vertical 3) Corredor 4) Ataque: de qué manera entra el material a la pieza 5) Cavidad Se hace desde abajo lentamente para evitar turbulencia y salpicaduras - Pulmón: sirve para evitar rechupes, compensa contracción y es lo último que solidifica (absorbe la variación de volumen durante el enfriamiento), no tiene que ser tan grande porque si no se consume mucho material - Salida de gases: expulsión de aire Turbulencia: Es mejor volcar la mezcla de a poco para no generar flujos turbulentos y así no quede atrapado el aire. Solidificación: 1) Se llena la cavidad con material fundido 2) Se enfría. Primero lo hace el material que toca el molde 3) Se sigue enfriando el material. Lo último que enfría es lo de adentro y quedan agujeros vacíos 4) Se mantiene la temperatura hasta que todo se solidifica. Quedan agujeros y rechupes Frente de solidificación: - Zonas de contacto con el molde - Superficies expuestas al aire - Canales de entrada - Interior - Pulmones Contracción: - Proporcional si el espesor es uniforme - Por cambio de fase: Esto es cuano se está solidificando la fundición. El líquido ocupa más volumen que el sólido entonces para lograr el tamaño de la pieza hay que entregarle más fundición, con pulmones. - Por enfriamiento: se resuelve agrandando el molde, y depende del material, geometría y espesores. Cuando se solidifica la fundición a elevadas temperaturas, luego disminuye a temperaturas más bajas lo cual hace que el sólido se contraiga Rendimiento metálico: cuanto se transformó en pieza y cuanto se desecha, del total de lo que fundí. Cociente entre la cantidad de fundición que se usó para hacer mi pieza final y la cantidad de fundición total que use. Hay que tener en cuenta que la fundición llena los canales, los pulmones y no es lo mismo que mi pieza final. Molde desechable en arena - El molde está formado por el sobre (parte de arriba) y por el bajo (parte de abajo) separados por la línea de partición - Noyo: sirve para hacer cavidades, sostenes, los agujeros - Patrón: lo que impone la forma, está impreso en 3D - Se coloca la fundición en el molde de arena y cuando se solidifica, para retirarlo se rompe el molde Propiedades: - Resistencia - Permeabilidad - Estabilidad térmica: la arena de la superficie resiste agrietamiento y pandeo - Colapsable: la fundición va a poder shrink sin formar grietas - La arena es reusable Molde desechable - poliestireno expandido - Incluye el bebedero (canal x donde se llena), las bandas (corredor, ataque) y el sistema de compuerta (canales) , y puede contener núcleos internos - Como el patrón se convierte en la cavidad del molde se pueden ignorar las líneas de partición y noyos - La pieza no debe ser removida del molde - Se necesita un nuevo molde para cada pieza pero se pueden hacer piezas complejas Tiene un acabado superficial mejor que el de arena Molde desechable- Por cera perdida - El patrón del molde está hecho de cera y se recubre con un material refractario. Antes de verter la fundición se calienta la cera - Tiene buenas tolerancias, es muy accurate - Piezas complejas con acabado superficial - No es necesario un gran mecanizado luego Molde permanente- Metálico - Se invierte el molde después de una solidificación parcial de la fundición para drenar el metal líquido del centro - La solidificación empieza en las paredes del molde y va hacia el centro - Acabado superficial y buenas tolerancias - Se pueden usar noyos - Se requieren extractores luego de la solidificación - Se funden metales con bajo punto de fusión - Se usan para: Al, Mg, Cu, Gris Molde permanente- Por baja presión - El metal es forzado a entrar por baja presión (0.1 MPa) desde abajo para que el fluido suba - El metal no está en contacto con aire → se minimizan la porosidad y oxidación - Mejores propiedades mecánicas Molde permanente- Por inyección - El metal fundido se inyecta a la cavidad del molde a alta presión - La presión se mantiene durante la solidificación, para que luego se abra el molde y la pieza se saque - Los moldes se llaman troqueles (son de acero y tienen aleaciones de Tungsteno , Molibdeno) . Se cierran perfectamente dos mitades del molde y se coloca el metal líquido - Requiere de eyectores y venteo de gases, deja rebaba, buen acabado, tolerancias y propiedades mecánicas Cámara caliente: - el metal se funde en un contenedor y se usa un pistón para inyectar el líquido a alta presión en el troquel - los metales que se pueden usar son el zinc, estaño, plomo y a veces magnesio Cámara fría: - Se usa aluminio, bronce, magnesio y acero Defectos de moldeo: - Misruns: la fundición se solidifica antes de llenar la cavidad del molde - Cold shuts: dos partes de la pieza no se unen porque se solidifican antes - Cold shots: formación de glóbulos de metal sólidos que quedan atrapados en la fundición - Sand blow: cavidad de gas causada por la liberación de gases del molde durante el vertido del metal - Pinholes: cavidades pequeñas de gases formadas en o debajo de la superficie de la pieza fundida - Sand wash: irregularidad causada por la erosión del molde de arena cuando se vierte el metal - Scabs: zonas ásperas porque se deposita arena y metal - Penetration: causado por la rapidez del fluido, penetra en el molde de arena - Mold shift: causado por desplazamiento lateral de la superficie del molde en relación con el arrastre - Core shift: es igual a mold shift pero el núcleo queda desplazado, y es vertical - Mold crack: el molde hace poca fuerza y se genera una grieta donde el metal líquido puede filtrarse Consideraciones de diseño; - Ángulos de desmoldeo - Dónde va la línea de partición - La contracción - Radios internos y externos para el molde - Tolerancias dimensionales y superficiales - Sobrematerial en las zonas que van a ser mecanizadas Soldadura - Proceso de unión de materiales en el cual se funden las superficies de contacto de dos o más piezas mediante la aplicación de calor y/o presión Proporciona unión permanente entre las piezas Se trata de evitar la soldadura porque reduce la resistencia de la pieza Puede ser con o sin relleno. Se agrega material para facilitar la fusión Manual, semiautomática o automática La soldadura puede ser más resistente que los materiales por separados si se agrega el relleno Tipos de uniones (se los nombra por cómo se ubica una pieza con respecto a la otra): - a tope: las piezas están sobre el mismo plano y se unen con sus bordes - esquina: las piezas forman un ángulo recto y se unen en la esquina del ángulo - superpuesta: se pone una pieza encima de la otra - en T: una pieza es perpendicular a la otra formando casi una T - de borde: las piezas son paralelas por lo menos entre uno de sus bordes en común - con inserto: se usan uno o más insertos en la pieza de arriba de todo y se lo llena con metal de relleno para unirlas - ranurada: se hacen ranuras en la pieza superior y se la llena con metal de relleno Procesos de soldadura: En fase líquida (por fusión): Soldadura por arco con electrodo revestido (SMAW): Una corriente eléctrica (alterna o continua) forma un arco eléctrico entre el metal y el electrodo usado, produciendo la fusión del electrodo y su depósito en la unión. Los electrodos son de acero suave y están recubiertos por un material fundente que crea una atmósfera protectora que evita la oxidación del metal fundido. Cuando la corriente es continua el arco es más estable y fácil de encender y las salpicaduras son poco frecuentes. Cuando la corriente es alterna, los electrodos tienden a ser de mayor diámetro por lo que el rendimiento a mayor escala aumenta (tiene más profundidad de penetración). Los electrodos tienen un alma (varilla de alambre) y un revestimiento (combinación de elementos: minerales, aleaciones, celulosa, etc) Soldadura por arco con alambre macizo continuo bajo protección gaseosa (GMAW): - MIG: se forma un arco eléctrico entre un electrodo de hilo continuo, que se renueva a medida que se consume, y la pieza a soldar. El electrodo se protege mediante una atmósfera protectora de mezclas de argón o gases con base de helio. El gas es inerte y no participa en la reacción de soldadura, solamente protege la zona crítica de la soldadura de oxidaciones e impurezas - MAG: el gas participa en la soldadura. Su zona de influencia puede ser oxidante o reductora (se utilizan gases como el CO2 o Ar+, usas el gas para evitar que el metal líquido esté en contacto con el aire y entren impurezas) Se pueden soldar aceros de baja aleación, aceros inoxidables, aluminio y cobre, el cordón de soldadura es continuo, libre de impurezas Soldadura por arco con electrodo de Tungsteno bajo gas inerte: - Soldadura bajo gas protector con electrodo no consumible de Tungsteno (TIG): usa como fuente de calor un arco eléctrico que salta entre el electrodo de tungsteno (no consumible) y la pieza a soldar, mientras es protegido por una atmósfera de gas inerte. Como tiene alta densidad de corriente eléctrica, se puede soldar a altas velocidades. El metal que formará el cordón de soldadura debe ser añadido externamente. Se usan gases como argón, helio o combinación de ambos. Si la corriente es continua se consigue mayor penetración y un aumento en la duración del electrodo. Con corriente alterna genera un arco poco estable. En general, se obtienen cordones más resistentes, más dúctiles, menos sensibles a la corrosión Soldadura por arco con protección sólida (SAW): - Hay un flujo continuo de material protector en polvo o granulado (flux: mezcla de SiO2, CaO, MnO) el cual protege el arco y baño de fusión de la atmósfera. Una parte del flux funde y esto protege y estabiliza el arco. Genera escoria y puede contribuir a la aleación. Solo se puede usar en posiciones de sobremesa Soldadura por resistencia (RW): - Se usa calor y presión para lograr la unión. No usan gases protectores, flux o materiales de relleno, los electrodos que se usan no son consumibles. Circula corriente entre las chapas, en donde se tocan aumenta la temperatura porque hay resistencia a la corriente, entonces se funden - Soldadura por punto: se logra la unión punto por punto mediante electrodos opuestos. Se usa para chapas de 3 mm - Soldadura por costura: se usan ruedas y se realizan soldaduras por puntos a lo largo de la junta solapada. Cómo es continuo, las costuras - - deben estar a lo largo de una línea recta o uniformemente curvada. Se deforma la pieza Soldadura por proyección: parecida a soldadura por punto. son dos electrodos que tienen en el medio dos chapas y cuando aplico corriente hay mayor resistencia en donde se aplica y se genera calor lo cual funde el metal Soldadura de alambres: las superficies de contacto de los alambres redondos son las proyecciones para localizar el calor de resistencia necesario para la soldadura Soldadura de tubos por inducción: el calor se obtiene mediante una bobina de inducción de alta frecuencia. La bobina no hace contacto físico con la pieza Soldadura oxiacetilénica (OAW): - Se usa una llama de alta temperatura generada por la combustión de acetileno y oxígeno. La llama se “orienta” con una antorcha de soldadura. Se puede agregar metal de relleno cuya composición tiene que ser parecida a la de los metales base. La llama puede ser neutra (se queman ambos gases totalmente, se usa para aceros x ejemplo), oxidante (exceso de oxígeno) y reductora (más acetileno) Soldadura por fricción: - Rozamiento de los dos metales, una pieza está fija y la otra gira rápido lo cual produce la generación de calor y que se fundan. Defectos de soldadura: - Perfil de cordón inadecuado: la soldadura no tiene el perfil deseado para lograr la máxima resistencia - Grietas: discontinuidad en el metal que reduce la resistencia de la soldadura. Causadas por la fragilidad o baja ductilidad de la soldadura o metal base - Cavidades o poros: porosidad y huecos de contracción. Los poros son vacíos en el metal formados por gases atrapados durante la solidificación. Las cavidades son huecos formados por la contracción durante la solidificación - Inclusiones: materiales sólidos no metálicos atrapados en el metal - Fusión incompleta: cordón de soldadura en el que no se ha producido fusión en toda la sección transversal de la junta Inspección y ensayos: - Inspección visual - Ensayos no destructivos: tintas penetrantes, ultrasonido, radiografía - Ensayos destructivos: tracción, corte, metalografía Consideraciones de diseño: Producto debe ser diseñado desde un principio como conjunto soldado Reglas para soldadura por arco: - soldabilidad del material (facilidad para soldar) - buen ajuste de componentes - adecuada accesibilidad - superficie libre de impurezas - diseñar para poder realizar soldaduras planas Reglas para soldadura por resistencia por puntos: - espesor máximo: 3.2 mm - proveer rigidez y resistencia - adecuada accesibilidad - proveer suficiente overlap entre chapas Bisel (soldadura de filete): Se aplica cuando el espesor de las chapas es mayor a 3 mm Acotación: Unión de bridas: (formas distintas de soldar una brida) 1) hago cordón exterior. hay desalineamientos xq el material se contrae antes de que yo termine de dar la vuelta entera con el cordón de la soldadura si el espesor es muy grueso tal vez la soldadura es poco resistente → hago un bisel del otro lado y lo sueldo. si el caño es muy grande y la placa muy fina o viceversa 2) evito problema de desalineamiento pero tengo que mecanizar para que encastre 3) sueldo de enfrente y de costado 4) hay un encastre que evita los desalineamientos → hago escalón 6)que el diámetro interno no llegue hasta el final y lo sueldo de adentro para no rectificar la cara 10) la placa tiene un labio con el mismo espesor que el caño (es más ventajoso) pero es difícil de alinear. a partir del 11 hay lo que se conoce como boca de pescado, el caño tiene la forma de la placa para que no haya aire 11) labio y encastre 12) soldadura por proyección, encastre, espesores similares Conformado de Metales - Procesos de manufactura en los cuales se utiliza la deformación plástica para modificar la forma de las piezas de metal - Propiedades que debe tener un metal para un buen conformado: 1) alta ductilidad 2) bajo límite elástico Ambas se ven afectadas por la temperatura (la ductilidad aumenta y el límite elástico disminuye Comportamiento del material: - depende de: temperatura, velocidad, fricción y lubricación (a) : perfectamente elástico: definido por el módulo de elasticidad. materiales frágiles. no sirve para conformado (b): elástico y perfectamente plástico: material se deforma plásticamente con el mismo esfuerzo, a temperatura de recristalización (c:) elásticos y endurecimiento por deformación: aumenta el esfuerzo con la deformación plástica como la temperatura afecta el conformado: - conformado en frío: a temperatura ambiente o un poco más. permite más precisión (se pueden lograr mejores tolerancias), mejor acabado superficial, más dureza y resistencia, con el flujo del grano durante la deformación se obtienen propiedades direccionales, se hacen mayores esfuerzos, la ductilidad y endurecimiento limitan el proceso - conformado en caliente: temperaturas por encima de la de recristalización. se logra mayor deformación plástica entonces se puede deformar mucho más la pieza, se realizan esfuerzos más bajos y se usa menos energía, menos fisuras en metales que en conformado en frío son frágiles, las propiedades no son direccionales, son iguales. tienen tolerancias peores xq se contrae el material, se usa mucha más energía, oxidación, peor acabado superficial, desgaste como la velocidad afecta el conformado: - En trabajo en caliente, el metal se comporta como un material perfectamente plástico y tienen sensibilidad a la velocidad de deformación. A medida que aumenta la velocidad de deformación, aumentan los esfuerzos para conformar la pieza y la resistencia a la deformación aumenta como la fricción y lubricación afecta el conformado: La fricción se da por el contacto cercano entre la herramienta y la pieza y por las altas presiones. No se desea que haya fricción xq se retarda el flujo del metal en la pieza de trabajo, se aumentan las fuerzas y potencia, disminuye la precisión dimensional. Cuando el coeficiente de fricción es lo suficientemente grande, se da una condición llamada adherencia (tendencia de las dos superficies en movimiento a adherirse en vez de deslizarse). Para reducir los efectos perjudiciales se aplican lubricantes que reducen la adherencia, las fuerzas, la potencia y el desgaste de herramientas. Para elegirlo se debe tener en cuenta: proceso, si es en caliente o frío, material de trabajo, reactividad química, toxicidad, inflamabilidad, costo. En frío se usan: aceites minerales, grasas, jabones. En caliente: grafito, vidrio, aceites minerales Conformado de chapas: cizallamiento entre dos filos. El filo superior se desplaza hacia abajo pasando por un filo inferior de corte estacionario. Cuando el filo superior presiona sobre la pieza, se produce una deformación plástica en la chapa. Sigue presionando hacia abajo y se inicia la fractura en los bordes de corte. En la parte superior de la superficie de corte está la región “rollover” (depresión creada por el filo superior antes de realizar el corte). Abajo del rollover está el “burnish” (causado por la penetración del filo superior en la pieza de trabajo antes de la fractura). Abajo está la “zona fracturada” (sup rugosa) y abajo la rebaba Chapa: de 0.4 a 6mm Placas: +6mm Alta resistencia, precisión dimensional, terminación superficial, bajo costo, se hace a temp ambiente Operaciones: - cizallamiento: corte de chapa metálica a lo largo de una línea recta entre dos filos de corte. Se usa para cortar láminas grandes en secciones pequeñas - punzonado: corte de chapa metálica a lo largo de un contorno cerrado para separar la pieza del material circundante. La parte que se corta es la pieza que se quiere - perforado: se hace un agujero y la pieza separada es la que no me importa El espaciado es la distancia entre el filo superior y el inferior. Si el espacio libre es muy chico, las líneas de fractura se cruzan y generan mayores fuerzas de corte. Si el espacio es muy grande el metal queda atrapado entre los filos de corte y se genera mucha rebaba Cuando se hacen cortes en las chapas hay que definir dónde se va a plegar así no se desgarra la pieza Plegado de chapa: Doblado en V: la lámina se dobla entre punzón y matriz en forma de V. Se logran ángulos y se usa para baja producción Doblado de bordes: se carga el en voladizo la lámina metálica. Se usa como una almohada de presión para aplicar una fuerza que sostiene la base de la pieza contra la matriz, mientras que el punzón fuerza a la pieza a ceder y doblarse sobre el borde de la matriz Recuperación elástica: cuando se retira la presión queda energía elástica en la pieza doblada, lo que provoca que se recupere parcialmente hacia su forma original. Es el aumento en el ángulo incluído de la pieza doblada en relación con el ángulo de la herramienta de conformado luego de retirarla. La compensación del retorno elástico se logra con sobredoblado (el ángulo y radio del filo se fabrican ligeramente más pequeños que el ángulo especificado de la pieza final) y fondeado (apretar la pieza al final para deformarla plásticamente en la región de flexión) Embutido de chapa: El punzón aplica una fuerza hacia abajo para deformar el metal y una fuerza de retención hacia abajo se aplica mediante el sujetador de la lámina. Cuando el punzón va bajando hacia el fondo se generan tensiones y deformaciones. Cuando el punzón comienza a empujar la lámina por primera vez, el metal se somete a una operación de flexión y la lámina se dobla sobre la esquina del punzón y de la matriz. A medida que el punzón avanza se debe agregar más metal para reemplazar el que se usa en la pared del cilindro. El espacio entre el punzón y el troquel depende del espesor de la chapa c=1.1t Defectos del embutido: - Arrugado en la pestaña: pliegues en la zona no embutida - Arrugado en la pared: pliegues en la pared vertical - Desgarrado: grietas abiertas en la pared vertical debido a las altas tensiones de tracción - Orejeado: irregularidades en el borde superior de una copa, se da debido a la anisotropía del metal Rayado superficial; ocurre si las superficies del punzón y la matriz no son lisas o si no hay suficiente lubricación Embutido progresivo: se aplica cuando la relación de embutido supera el límite y se puede recocer el material luego Hidroformado: se usa una membrana de goma rellena de fluido hidráulico para conformar láminas de metal sobre un bloque de forma positiva. El cilindro desciende y la goma rodea la lámina aplicando presión para deformarla a la forma del molde. La presión es de alrededor de 100MPa y se evitan arrugas en las piezas Matriz progresiva: realiza dos o más operaciones en una bobina de chapa metálica en dos o más estaciones con cada golpe de prensa. Se realizan operaciones como perforado, muescas, plegado, troquelado. Tienen una docena o más estaciones, son matrices de estampado costosas Prensas: - mecánica - hidráulica - servoprensa Conformado masivo: - produce bajo desperdicio - requiere poco mecanizado posterior - depende de: 1) velocidad de conformado 2) temperatura: - curva true stress: Laminado: Es el laminado de planchas, tiras, láminas y placas (piezas de sección transversal rectangular en las que el ancho es mayor que el grosor). La pieza se comprime entre dos rodillos para que su grosor se reduzca. También se aumenta el ancho de trabajo, para casos de relación ancho-grosor bajo y bajos coeficientes de fricción. El coeficiente de fricción depende de la lubricación, el material de trabajo y la temperatura. En laminado en frío el coeficiente es menor que en caliente. Tensión de fluencia: F=Yf.w.L (w.L= área de contacto entre rodillo y trabajo) T=0.5.F.L - Molinos de laminación: se colocan rodillos sobre los rodillos para hacerlos más rígidos. Si hiciese más grandes los rodillos tendría un arco de contacto más grande y los esfuerzos aumentan - - - Laminado de tubos (Mannesmann): se fabrican tubos sin costuras de paredes gruesas. Se usan dos rodillos opuestos. Cuando una pieza cilíndrica sólida se comprime en su circunferencia se desarrollan altas tensiones de tracción en su centro Laminado de anillos: un anillo de pared gruesa con diámetro más pequeño se enrolla en un anillo de pared delgada con un diámetro más grande. A medida que se comprime el anillo de pared gruesa, el material deformado se alarga por lo que el diámetro se agranda. Es trabajo en caliente para anillos grandes y en frío para anillos pequeños Laminado de roscas: formar roscas en piezas cilíndricas al pasarlas entre dos dados. Se hace trabajo en frío Forjado: - proceso de deformación en el cual la pieza de trabajo se comprime entre dos matrices ya sea con impacto o presión gradual para dar forma. Generalmente se hace en caliente debido a la deformación necesitada y para reducir la resistencia y aumentar la ductilidad - según que tan restringido esté el flujo del metal, existen: 1) forja de matriz abierta: pieza se comprime entre dos matrices planas entonces el material fluye sin restricción en dirección lateral con respecto a las superficies de las matrices 2) forja de matriz de impresión: las superficies de las matrices contienen una forma o impresión que se transfiere a la pieza de trabajo durante la compresión y restringe el flujo en gran medida 3) forja sin rebaba: la pieza está completamente restringida dentro de la matriz y no se produce rebaba en exceso F=Kf.Yf.A (K= factor de forma, Y=tensión de fluencia media, A=área) Hay línea de partición y troquel inferior y superior. Tiene ángulos de salida y si hay rebaba hay canales Recalcado (forjado): la pieza es cilíndrica y se aumenta de diámetro y se reduce en longitud. Puede ser en frío o en caliente y sirve por ejemplo para fabricar bulones Extrusión: proceso de compresión en el que el que el metal de trabajo se fuerza a fluir a través de una abertura de matriz para producir una forma transversal. Se obtienen muchas formas, la estructura de grano y las propiedades de resistencia se mejoran en la extrusión en frío y templado, se logran buenas tolerancias - Extrusión por impacto: velocidades altas y recorridos cortos. El punzón impacta la pieza de trabajo en lugar de simplemente aplicar presión sobre ella. El impacto puede ser hacia adelante, hacia atrás Engranajes Tipos de engranajes: - - - Ejes paralelos: 1) engranaje exterior 2) engranaje interno 3) cremallera Ejes perpendiculares: 1) cruzados 2) cónicos 3) tornillo sinfin Dientes helicoidales: 1) cilíndricos 2) espina de pescado 3) cónicos Fabricación de engranajes: Formado: el núcleo y los dientes se producen por molde o matriz. Las tolerancias son inferiores a la de mecanizado Mecanizado: a partir de barras macizas o para terminación de piezas por formado. Proceso más lento Corte: corte laser o por hilo WEM Formado: Fundición: en moldes de arena o coquillas, con o sin mecanizado posterior. Dentado de baja precisión Sinterizado: se mezclan varios polvos metálicos en una matriz con aglutinante y se sintetizan mediante tratamiento térmico. para piezas pequeñas Moldeo por inyección: para engranajes no metálicos Extrusión: dentados largos que luego se cortan para darle el ancho del engranaje. para engranajes no ferrosos como aleaciones de cobre y aluminio Estirado en frío: a partir de barras de acero se moldean los dientes. se incrementa la resistencia y baja la ductilidad Forjado: buena resistencia y luego se mecaniza Estampado: a partir de hojas metálicas, costos bajos pero baja precisión Mecanizado: - Fresado de forma: la herramienta con perfil del diente. hace de a un diente a la vez - Formado: herramienta con forma de engranaje oscila axialmente y la pieza rota, tiene tolerancias estrechas - Tallado: la herramienta gira perpendicular al giro de la pieza, tolerancias estrechas - Fresado avanzado: la herramienta rota junto con la pieza - Cepillado: similar al tallado - Brochado - Esmerilado o rectificado - Bruñido - Pulido y afilado Procesos de Mecanizado No Tradicional - - - - Corte Laser: ● Rayo de luz de baja divergencia ● Gran diversidad de materiales ● Máquinas CNC ● Espesores hasta 12 mm ● Tolerancias estrechas ● Baja afección por temperatura ● Bajas velocidades de corte ● Cabezal con haz de luz que incide perpendicularmente o con ángulo en la pieza ● No hay arranque de viruta ● Cortes pasantes y la terminación no es perfecta Corte Plasma ● Electrodo que genera un arco eléctrico ● Gas ionizado, conductor eléctrico ● Corriente de plasma a alta velocidad y temperatura ● Gas primario (nitrógeno, argón, hidrógeno) ● La boquilla es enfriada con agua ● Es una mesa en cruz. El electrodo establece un arco con la pieza. Se inyecta un gas que forma plasma donde funde metal y se hace corte. Cuando las terminaciones son más bajas se logran mayores profundidades. Se necesita un material conductor, tiene menos precisión y velocidades de corte mayores Oxicorte ● Oxidación del hierro ● Se necesita precalentamiento: acetileno con oxígeno a 800°C ● Se calienta la pieza y se inyecta oxígeno a alta velocidad → hay combustión y genera el corte ● Baja velocidad de corte y tiempo de precalentamiento ● Tolerancias más amplias y terminación mala Corte con chorro de agua ● ● ● ● ● ● ● ● Chorro de agua a alta presión (400-900 MPa) Hasta 12 pulgadas de espesor Corte pasante Metales y no metales Sin deformación por calor Poca pérdida de material Contaminación baja No recomendado para materiales frágiles - Electroerosión ● Se remueve el material por medio de descargas eléctricas ● El electrodo le da la forma a la pieza ● EDM, WEDM ● para cortes de plástico, cortes pasantes, cortes con ángulos agudos - Maquinado electroquímico ● Pieza es el ánodo y la herramienta el cátodo ● Se hace en sales en agua lo cual retira el material y extrae el calor ● Poco daño de la superficie, no tiene rebabas, bajo desgaste pero mucho consumo de energía ● Para piezas complejas y materiales duros - Maquinado ultrasónico: ● Se usa la vibración de la herramienta y un abrasivo ● El abrasivo choca la superficie y remueve el material ● Se usa para materiales duros y frágiles