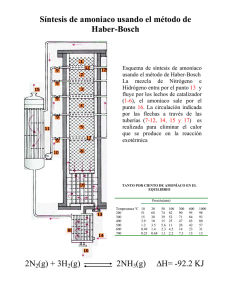

UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] PROCESO DE LA INDUSTRIA DEL PETROLEO 1 4.3 PROCESO DE LA PLANTA DE AMONIACO NOMBRE DEL DOCENTE PEDRO TOLEDO MARTINEZ UNIDAD 4 SEMANA 15 EQUIPO 3 DE LA CRUZ MORA JAILENE ALICIA SANTOS ZUÑIGA JOHAN IVAN SOLANO OLIVA JAIR TAPIA CRUZ LIZ MARIAN VERA SANCHEZ MARIA DEL CARMEN FECHA 22 DE NOVIEMBRE DE 2023 UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] OBJETIVO Observación y registro del funcionamiento del proceso de la planta de amoniaco INTRODUCCION El amoníaco se utiliza principalmente en la producción de fertilizantes, tales como amonio sulfato, nitrato de amonio, fosfato de amonio. También se utiliza como refrigerante y como un intermedio para algunos productos petroquímicos. La mayoría de las plantas de amoníaco son parte de una planta de fabricación de fertilizantes más grande que funciona con ácido nítrico, fosfórico ácido, ácido sulfúrico, En su forma pura, existe amoniaco a temperatura ambiente condiciones que un gas. Cuando se comprime a entre 200 y 300 psig, puede ser condensada contra el aire o el agua de refrigeración. Con el fin de aplicarlo al suelo, amoníaco debe combinarse con otras sustancias. Estas sustancias son elegidas por sus beneficios adicionales a la del suelo. UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] DESCRIPCIÓN DE LA INDUSTRIA QUÍMICA DEL AMONIACO La industria química del amoníaco es esencial para la producción de fertilizantes y productos químicos, es abundante en nutrientes que enriquecen el suelo, El proceso principal, Haber-Bosch, combina nitrógeno e hidrógeno a altas temperaturas y presiones. El amoníaco se utiliza principalmente en la fabricación de fertilizantes como la urea, así como en productos químicos y refrigerantes. Los desafíos incluyen el impacto ambiental y la toxicidad, lo que ha llevado a investigaciones para hacer la producción más sostenible y segura. La industria busca alternativas más ecológicas y métodos de producción que utilicen fuentes de energía renovable. El amoníaco también se utiliza en el tratamiento de residuos y de aguas residuales, el almacenamiento en frío, caucho, en las industrias de celulosa y papel y de alimentos y bebidas como un estabilizador, neutralizador y una fuente de nitrógeno. También se lo utiliza en la elaboración de fármacos Procesos y técnicas aplicadas ¿Cómo es el proceso industrial del amoníaco? La mezcla de hidrógeno y nitrógeno se comprime dentro del compresor, a una presión de 200 atm y una temperatura de 450 °C. Los gases se bombean a un reactor que contiene un catalizador de hierro. Los gases se enfrían en el tanque de enfriamiento, y el amoníaco se licua y se separa. Haber-Bosch es el método predominante para la síntesis de amoníaco. Involucra la combinación de nitrógeno e hidrógeno a alta presión y alta temperatura utilizando un catalizador de hierro o de hierro combinado con otros materiales. UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] Materias Primas: El nitrógeno se obtiene del aire, y el hidrógeno se puede producir mediante procesos de reformado de gas natural o gasificación de agua. Refrigeración y Compresión: El proceso Haber-Bosch genera calor, por lo que se requiere refrigeración para controlar la temperatura. Además, se utilizan sistemas de compresión para mantener la alta presión necesaria. Separación y Purificación: Después de la síntesis, es necesario separar y purificar el amoníaco del gas residual. Se utilizan técnicas como la absorción en agua y la destilación. Productos Químicos Derivados: En el manejo del amoníaco, algunos productos químicos derivados son de especial importancia. Uno de ellos es el ácido nítrico (HNO3), que se produce utilizando amoníaco como precursor. El ácido nítrico es esencial en la fabricación de fertilizantes y explosivos. Además, la urea, otro derivado del amoníaco, tiene una gran relevancia. La síntesis de urea implica la combinación de amoníaco y dióxido de carbono, y la urea es un componente fundamental en la industria de fertilizantes, siendo una fuente eficiente de nitrógeno para las plantas. Estos productos químicos derivados resaltan la importancia del amoníaco en la producción de insumos agrícolas y materiales esenciales para la industria química, aunque su manejo requiere precauciones estrictas debido a la toxicidad del amoníaco. UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] Tecnologías Sostenibles Se están investigando y desarrollando tecnologías más sostenibles, como la producción de "amoníaco verde" utilizando fuentes de energía renovables y la captura de carbono para reducir el impacto ambiental. Seguridad y Manejo: Dada la toxicidad: El manejo seguro del amoníaco implica la adopción de medidas críticas para proteger a los trabajadores y el entorno. Algunas de las medidas más importantes incluyen el uso de equipo de protección personal, como gafas y guantes resistentes a productos químicos, la implementación de sistemas de ventilación eficaces, el almacenamiento adecuado lejos de sustancias incompatibles, la manipulación cuidadosa para evitar derrames, y la formación continua sobre los riesgos y procedimientos de emergencia. Además, la instalación de sistemas de detección, la realización de monitoreo ambiental y el cumplimiento estricto de regulaciones son esenciales para garantizar un manejo seguro del amoníaco. UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] Producción de amoniaco mediante reformado convencional con vapor La producción de amoniaco mediante reformado convencional con vapor es un proceso químico utilizado a nivel industrial. Este método implica la combinación de gas natural con vapor de agua para producir una mezcla de hidrógeno y monóxido de carbono, conocida como gas de síntesis. Posteriormente, el gas de síntesis reacciona con nitrógeno para formar amoniaco. Este proceso se realiza en varios pasos, incluyendo la reforma primaria, la reforma secundaria y la síntesis de amoniaco. La reforma primaria implica la reacción del gas natural con vapor de agua para producir gas de síntesis, mientras que la reforma secundaria mejora la proporción de hidrógeno en esta mezcla. Finalmente, la síntesis de amoniaco combina el gas de síntesis con nitrógeno a través de un catalizador para formar amoniaco. Este método es esencial para la fabricación de amoniaco a gran escala, utilizado principalmente como materia prima para la producción de fertilizantes y otros productos químicos. El proceso de producción de amoniaco mediante reformado convencional con vapor presenta varias ventajas: Eficiencia a gran escala: Es un método probado y eficiente para la producción masiva de amoniaco, permitiendo la síntesis de grandes cantidades de este compuesto químico. Utilización de materias primas abundantes: Se utiliza gas natural, una materia prima relativamente abundante y económica, junto con vapor de agua, lo que hace que el proceso sea más accesible y rentable. Control y estabilidad: Las tecnologías desarrolladas para este proceso permiten un control preciso de las condiciones de reacción, lo que lleva a una producción estable y consistente de amoniaco. Adaptabilidad: El método se ha optimizado a lo largo del tiempo y puede adaptarse para mejorar la eficiencia energética y reducir las emisiones, considerando aspectos ambientales y de sostenibilidad. Aplicaciones versátiles: El amoniaco producido se utiliza ampliamente en la fabricación de fertilizantes, pero también tiene aplicaciones en la industria química, alimentaria y farmacéutica. Estas ventajas han hecho que el proceso de reformado convencional con vapor sea una opción predominante para la producción de amoniaco a escala industrial. UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] Diagrama de flujo de proceso de amoniaco Uso y aplicaciones El amoníaco también se utiliza en el tratamiento de residuos y de aguas residuales, el almacenamiento en frío, caucho, en las industrias de celulosa y papel y de alimentos y bebidas como un estabilizador, neutralizador y una fuente de nitrógeno. El amoniaco tiene una variedad de usos y aplicaciones en distintos campos: 1. Fertilizantes: Se usa principalmente para fabricar fertilizantes nitrogenados como el nitrato de amonio y la urea, fundamentales para mejorar la calidad del suelo y aumentar la producción agrícola. UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] 2. Industria química: Es un componente clave en la producción de ácido nítrico, que a su vez se utiliza para fabricar fertilizantes, explosivos, nylon y otros productos químicos. 3. Refrigeración: En la forma de amoníaco anhidro, se utiliza en sistemas de refrigeración industrial y comercial, debido a sus propiedades refrigerantes. 4. Limpieza y desengrasado: En soluciones diluidas, se usa en la limpieza de superficies, desengrasado y como agente limpiador en diversas aplicaciones industriales. 5. Tratamiento de aguas: Se emplea en plantas de tratamiento de aguas residuales para eliminar contaminantes nitrogenados, ya que puede convertirse en nitrato o nitrógeno gaseoso. 6. Industria alimentaria: En cantidades controladas, se utiliza como agente antimicrobiano en la fabricación de algunos alimentos, especialmente productos horneados. 7. Fabricación de plásticos y fibras: Se utiliza como materia prima en la producción de materiales como el nailon, poliamidas y otros polímeros. El amoniaco, debido a su versatilidad y propiedades químicas, se ha convertido en un componente esencial en múltiples industrias y procesos, contribuyendo significativamente a la economía global y a la vida diaria. UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] CONCLUSION La observación y registro minucioso del funcionamiento del proceso en una planta de amoniaco se erigen como elementos cruciales para garantizar la eficiencia operativa, la seguridad y la calidad del producto. La monitorización constante de variables clave, como la temperatura, la presión y los flujos de reactivos, no solo permite optimizar la producción, sino que también facilita la identificación temprana de posibles desviaciones y la implementación de medidas correctivas. El registro detallado de datos operativos no solo cumple con requisitos regulatorios, sino que también se convierte en una herramienta valiosa para la mejora continua. La capacidad de analizar tendencias, identificar patrones y correlaciones, respalda la toma de decisiones informada y la optimización proactiva de los procesos. Además, la observación constante contribuye directamente a la seguridad operativa. La detección temprana de cualquier anomalía puede prevenir incidentes y asegurar un entorno de trabajo seguro para el personal de la planta. En última instancia, la combinación de observación y registro efectivos no solo optimiza la eficiencia y la seguridad en la producción de amoniaco, sino que también sienta las bases para la adopción de prácticas más sostenibles y la implementación de tecnologías avanzadas. Este enfoque holístico no solo beneficia a la empresa en términos de rendimiento operativo, sino que también contribuye a la responsabilidad ambiental y a la creación de procesos más eficientes y sostenibles a largo plazo. UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] BIBLIOGRAFÍAS ¿Qué es el amoniaco, cómo se obtiene y para qué se utiliza? (s. f.). Fluideco. https://fluideco.com/amoniaco-utilidadesusos/#:~:text=El%20proceso%20que%20se%20utiliza,e%20hidr%C3%B3g eno%20en%20forma%20gaseosa. Producción de la planta diamaniaco. (s. f.). https://biblus.us.es/bibing/proyectos/abreproy/5145/fichero/5.+Descripci%C3 %B3n+de+la+industria+qu%C3%ADmica+del+amoniaco.pdf UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA ALUMNOS: DE LA CRUZ MORA JAILENE DOMINGUEZ LEON ANGEL EDUARDO SOLANO OLIVA JAIR TAPIA CRUZ LIZ MARIAN VERA SANCHEZ MARIA DEL CARMEN. SANTOS ZUÑIGA JOHAN IVAN CICLO Y GRUPO 5A MAESTRO ING. PEDRO TOLEDO MARTINEZ UNIDAD I TEMA DE LA UNIDAD INTRODUCCIÓN SEMANA #3 PRACTICA CONTAMINANTES DEL PETROLEO FECHA DE ENTREGA 30/AGOSTO/2023 UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA INTRODUCCIÓN: El petróleo es parte de nuestra vida cotidiana. Gracias a este recurso natural, obtenemos energía y producimos una gran variedad de productos. La explotación del petróleo causa severos impactos en el ambiente con consecuencias a corto y largo plazo. Una de las principales consecuencias de las refinerías de petróleo se basa en las grandes cantidades de gases de efecto invernadero que emiten en la atmosfera. El óxido de azufre y de nitrógeno, metales pesados como el cobre, mercurio, plomo, cadmio, zinc, cromo, estos están dentro del enorme abanico de contaminantes emitidos. La insostenibilidad de este modelo energético dominante es algo reconocido por todos, no solo se basa en combustibles fósiles que representan mas del 80% del consumo energético mundial, sino también por las agresiones ambientales y los conflictos sociales que arrastra son de todo punto intolerables. OBJETIVO: Observar y llevar un registro, como también analizar los posibles contaminantes que genera el petróleo en el agua, suelo y aire a los alrededores de villa allende DESARROLLO Existen distintos tipos de contaminación en el entorno hablando principalmente del medio ambiente. AGUA Se sabe que el petróleo afecta al agua observándose una falsa apariencia "limpia" dado que queda cristalina por la muerte del fitoplancton y fauna marina que "enturbia" el agua teniendo como consecuencias problemas respiratorios o daños en el tracto respiratorio y su mucosa por efecto de los contaminantes químicos. También injieran grandes cantidades de hidrocarburos por alimentarse de animales contaminados. UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA AIRE Una de las principales consecuencias de las refinerías de petróleo se basa en las grandes cantidades de gases de efecto invernadero que emiten a la atmósfera. Dichos gases, como bien sabemos, son los causantes del cambio climático actual. SUELO Por un lado, la contaminación del suelo por hidrocarburos afecta la flora, fauna y microorganismos del suelo, la fertilidad de los suelos, el crecimiento de las plantas, así como la existencia y sobrevivencia de los animales que se alimentan de estas mismas. UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA Conclusión Agua Al estar en agua contaminada por los hidrocarburos este sufre grandes daños a los animales de la superficie, en especial para las aves marinas, a si como paras los mamíferos y reptiles acuáticos. El petróleo daña el plumaje de las aves marinas, que también pueden ingerirlo al intentar limpiarse. Aire El derrame de petróleo afecta a la salud humana, estos efectos pueden depender de los tipos de petróleo que se derramo y donde se derramó, la contaminación del aire puede incluir problemas neurológicos, cutáneos, ocular y respiratorios, estos incluyen factores diversos factores de exposición y la cantidad de exposición que hubo. Suelo La contaminación del suelo por hidrocarburos afecta a la flora ya la fauna, siendo estas unas de más importantes para los seres humanos, así como también los microorganismos del suelo, también como la infertilidad de los suelos, el crecimiento de las plantas, así como la existencia y sobrevivencia de los animales que se alimentas de estas. TABLA CONTAMINACIONES DE VILLA ALLENDE AGUA HIDROCARBUROS ACEITES PLOMO MERCURIO AGUAS RESIDUALES OXIDO DE AZUFRE TOLUENO TIERRA HIDROCARBUROS ACEITE POLIETILENO ACIDOS METALES PESADOS AIRE AMONIACO METANO CO2 H2 O UNIVERSIDAD DEL BIENESTAR BENITO JUÁREZ GARCÍA SEMANA 11 P r o c e s o s d e l a i nd u s t r i a d e l petróleo P r o c e s o de planta de polietileno DOCENTE:Ing. Pedrotoledomartinez GRADO: 5 GRUPO: A EQUIPO #3 De la Cruz Mora Jailene Alicia Domínguez León Angel Eduardo Santos Zuñiga Johan Ivan Solano Oliva Jair Tapia Cruz Liz Marian Vera Sánchez María Del Carmen FECHA: 25/10/2023 INTRODUCCIÓN La fabricación del polietileno es un proceso industrial fundamental que da lugar a uno de los plásticos más utilizados en el mundo. El polietileno es un polímero termoplástico que se produce a partir del etileno, un compuesto gaseoso. El proceso de elaboración del polietileno implica una serie de etapas clave que transforman el etileno en un material plástico versátil y ampliamente utilizado,el proceso de elaboración del polietileno implica la producción de etileno, la polimerización para formar cadenas de polietileno y luego el procesamiento para obtener el producto plástico final. Este proceso ha revolucionado la industria y tiene un impacto significativo en la vida cotidiana debido a la versatilidad y las numerosas aplicaciones del polietileno. OBJETIVO Observar y registrar los pasos del proceso de la planta de polietileno DESARROLLO POLIETILENO DE BAJA DENSIDAD El polietileno de baja densidad es un polímero de la familia de los polímeros olefínicos, como el polipropileno. Es un polímero termoplástico conformado por unidades repetitivas de etileno. Se designa como LDPE (por sus siglas en inglés, Low Density PolyEthylene) o PEBD (polietileno de baja densidad. POLIETILENO DE ALTA DENSIDAD El polietileno de alta densidad (PEAD o HDPE, por sus siglas en inglés, High-Density Polyethylene) es un tipo de polímero termoplástico ampliamente utilizado en la industria. Se le llama "de alta densidad" debido a su estructura molecular que resulta en una mayor densidad en comparación con otros tipos de polietileno, como el polietileno de baja densidad (PEBD o LDPE). Esto se debe a su estructura de cadenas más rectas y menos ramificadas. El PEAD es conocido por su resistencia, durabilidad, rigidez y alta resistencia química. Se utiliza en una variedad de aplicaciones, como la fabricación de envases resistentes, tuberías, botellas de leche, juguetes, contenedores de basura, geomembranas (para impermeabilización), entre otros. Su resistencia a la humedad y a numerosos productos químicos lo convierte en un material versátil para aplicaciones diversas. ¿Qué son los polímeros? Los polímeros son macromoléculas formadas por la repetición de unidades estructurales más pequeñas llamadas monómeros. Estas unidades se unen en largas cadenas, lo que les confiere propiedades únicas. Los polímeros son una parte fundamental de la química y la industria, y se encuentran en una amplia variedad de productos y aplicaciones en la vida cotidiana. Los plásticos, las fibras sintéticas, el caucho y muchas sustancias biológicas, como el ADN y las proteínas, son ejemplos de polímeros. Su versatilidad y capacidad para adaptarse a diversas necesidades los hacen fundamentales en la tecnología y la ciencia modernas. Las características de los polímeros pueden variar según el tipo de polímero y su estructura molecular, pero algunas características generales incluyen: 1. *Alta Macromolécula:* Los polímeros están formados por cadenas moleculares largas compuestas por la repetición de unidades monoméricas. Esto les da una masa molecular significativamente alta. 2. *Versatilidad:* Los polímeros pueden tener una amplia gama de propiedades y aplicaciones, desde plásticos duros y resistentes hasta elastómeros flexibles y gomas. 3. *Ligereza:* En comparación con muchos materiales tradicionales, como metales, los polímeros tienden a ser más ligeros, lo que los hace ideales para aplicaciones donde se requiere reducir el peso. 4. *Aislantes Eléctricos:* Muchos polímeros son buenos aislantes eléctricos y se utilizan en la fabricación de cables y aislamientos eléctricos. 5. *Resistencia Química:* Algunos polímeros son resistentes a la corrosión y la degradación química, lo que los hace adecuados para aplicaciones en entornos agresivos. 6. *Facilidad de Fabricación:* Los polímeros son relativamente fáciles de procesar y moldear, lo que permite una amplia variedad de métodos de fabricación. 7. *Reciclabilidad:* Algunos polímeros son reciclables, lo que contribuye a la sostenibilidad y la reducción de residuos. 8. *Variedad de Tipos:* Existen varios tipos de polímeros, como termoplásticos, termoestables y elastómeros, cada uno con propiedades específicas y aplicaciones. 9. *Compatibilidad con Otros Materiales:* Los polímeros pueden combinarse con otros materiales para lograr propiedades específicas en productos compuestos. 10. *Biocompatibilidad:* Algunos polímeros son seguros para su uso en aplicaciones médicas y biológicas debido a su biocompatibilidad. Es importante destacar que las propiedades significativamente según su composición química y tanto, los polímeros se adaptan a una amplia gama envases y productos de consumo hasta de los polímeros pueden variar la forma en que se procesan. Por lo de aplicaciones en la industria, desde aplicaciones de alta tecnología. La producción del PET se realiza a través de un proceso químico en dos fases distintas. En la primera, se sintetiza el monómero de poliéster, conocido como Bis-Hidroxietil Tereftalato (BHET). En la segunda etapa, se lleva a cabo la reacción de Policondensación del monómero BHET. El PET, o tereftalato de polietileno, se produce a través del proceso de polimerización. Este proceso implica la reacción de dos subproductos petroquímicos fundamentales: el etilenglicol, que aporta dos grupos alcohol [-OH], y el ácido tereftálico o el éster metílico del ácido tereftálico, que aporta dos grupos ácido [-COOH]. Gracias a la presencia de estos dos grupos funcionales en cada molécula, se pueden formar largas cadenas poliméricas al unirse entre sí. DIAGRAMA DE FLUJO CONCLUSIÓN El proceso de la planta de polietileno es un ejemplo destacado de la transformación de una materia prima básica, el etileno, en un material plástico versátil y ampliamente utilizado. A través de la polimerización, se crean cadenas moleculares que determinan las propiedades del polietileno, lo que permite la fabricación de productos con una amplia gama de aplicaciones, desde envases hasta componentes industriales. Además, la adición de aditivos puede personalizar aún más las propiedades del polietileno para satisfacer las necesidades específicas de diferentes industrias. Este proceso es esencial en la fabricación de productos que se encuentran en prácticamente todos los aspectos de la vida moderna. UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] Legislación ambiental Grado y Grupo: 5° A Docente: Ing. Mauricio Santiago Rodríguez Equipo No°3 De la Cruz Mora Jailene Alicia Domínguez León Ángel Eduardo Santo Zúñiga Johan Iván Solano Oliva Jair Tapia Cruz Liz Marian Vera Sánchez María Del Carmen Coatzacoalcos, Ver; 16 de agosto del 2023 Trébol N°33, Zona 8, Fraccionamiento Gavilán de Allende (Rabón Grande) Villa Allende, Ver. C.P.96380 UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] Trébol N°33, Zona 8, Fraccionamiento Gavilán de Allende (Rabón Grande) Villa Allende, Ver. C.P.96380 UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] Trébol N°33, Zona 8, Fraccionamiento Gavilán de Allende (Rabón Grande) Villa Allende, Ver. C.P.96380 UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] Trébol N°33, Zona 8, Fraccionamiento Gavilán de Allende (Rabón Grande) Villa Allende, Ver. C.P.96380 UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] Trébol N°33, Zona 8, Fraccionamiento Gavilán de Allende (Rabón Grande) Villa Allende, Ver. C.P.96380 UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] Trébol N°33, Zona 8, Fraccionamiento Gavilán de Allende (Rabón Grande) Villa Allende, Ver. C.P.96380 UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] Trébol N°33, Zona 8, Fraccionamiento Gavilán de Allende (Rabón Grande) Villa Allende, Ver. C.P.96380 UNIVERSIDADES PARA EL BIENESTAR BENITO JUAREZ GARCIA SEDE: COATZACOALCOS, VER. INGENIERÍA QUÍMICA EN DESARROLLO DE LA INDUSTRIA PETROLERA Clave Institución 30UBBJ0039 Clave Licenciatura: 300546 Tel. (921) 2150634 Correo: [email protected] Conclusión Podemos concluir que existen diversos tipos de rocas, las cuales algunas de estas se encuentran en la universidad, al realizar la actividad nos dimos cuenta que estas tienen diversas características, propiedades físicas, texturas, y colores diferentes, las cuales la hacen distintas unas de otras. Trébol N°33, Zona 8, Fraccionamiento Gavilán de Allende (Rabón Grande) Villa Allende, Ver. C.P.96380 UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA MATERIA: PROCESOS DE LA INDUSTRIA DEL PETROLEO 1 ALUMNOS: DE LA CRUZ MORA JAILENE ALICIA DOMINGUEZ LEÓN ANGEL EDUARDO SANTOS ZUÑIGA JOHAN IVAN SOLANO OLIVA JAIR TAPIA CRUZ LIZ MARIAN VERA SANCHEZ MARIA DEL CARMEN CICLO Y GRUPO 5A MAESTRA(O) ING. PEDRO TOLEDO MARTINEZ FECHA 21 DE SEPTIEMBRE DE 2023 TEMA 2.3 DESHIDRATACIÓN DEL GAS (LGEEPA) UNIDAD II SEMANA #7 UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA Objetivo: Describir los procesos de la industria del petróleo, así como los métodos de deshidratación y los diferentes tipos de torres deshidratadoras. Introducción: La deshidratación del gas es un proceso crítico en la industria de la energía y el petróleo, así como en diversas aplicaciones industriales. La presencia de agua en el gas puede tener consecuencias adversas, desde corrosión en tuberías y equipos hasta la formación de hidratos que pueden obstruir los sistemas de transporte. Como resultado, la eliminación eficaz de la humedad del gas es esencial para garantizar la integridad del sistema y la calidad del producto final. En esta exploración detallada, abordaremos los métodos, los principios y las aplicaciones clave del proceso de deshidratación del gas, ofreciendo una visión profunda de su importancia en diversas industrias y su contribución al transporte y uso seguro y eficiente del gas. Descripción del proceso de deshidratación del gas a partir de glicoles El gas natural asciende con contenido de vapor de agua, el gas fluye a través de las cápsulas de burbujeo o de las válvulas colocadas en cada plato. Este proceso se repite en cada plato de contacto: el líquido que desciende va absorbiendo el vapor de agua y el gas natural que asciende se va secando. La etapa de deshidratación del gas es la eliminación de vapor de agua que es asociado con el gas natural. Este proceso es una de las operaciones más importantes en el procesamiento y acondicionamiento del gas natural Diagrama de flujo UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA Métodos de deshidratación del gas natural Sistemas de deshidratación con glicol: Es el mecanismo más común dentro de la industria y el trietilenglicol (TEG) es universalmente el glicol más utilizado. La deshidratación con glicol se usa para absorber el agua de la corriente de gas de proceso y suele ser seguida por una sección de refrigeración mecánica para extraer a los hidrocarburos pesados. Acondicionado con gel de sílice: este mecanismo consiste en extraer el agua y los hidrocarburos más pesados haciendo pasar el gas a través de un lecho de adsorción. El gel de sílice es el agente desecante sólido más ampliamente utilizado para deshidratación estándar de gas natural para cumplir las especificaciones de los gasoductos. La regeneración del lecho se lleva a cabo a altas presiones y temperaturas. Tamiz molecular: son una clase de aluminosilicatos que funcionan de manera similar a los lechos de gel de sílice. En comparación con estos últimos, los tamices moleculares tienen una menor capacidad de retención de agua, lo que significa que, para lograr los mismos resultados, se requiere de un lecho más grande. Se sabe que los tamices moleculares producen los puntos de rocío de agua más bajos. Diferentes tipos de torres deshidratadoras La absorción es un fenómeno de transferencia de masa desde una fase gaseosa hacia una fase líquida; esto es posible mediante la adición de un líquido con alta higroscopicidad o facilidad para retirar el agua. La deshidratación por absorción consiste en remover el vapor de agua del gas a través del contacto íntimo con un desecante líquido. El contacto tiene lugar en una torre empacada o de platos. Los glicoles son los desecantes líquidos más efectivos; los más usados para la deshidratación del gas natural es: etileno glicol, dietilenglicol, trietilenglicol (EG, DEG, TEG). El trietilenglicol ha ganado la aceptación universal como el más efectivo de los glicoles, debido a que logra mayor depresión del punto de rocío y tiene bajos costos de operación. Es un líquido higroscópico no volátil, inodoro e incoloro, ha sido usado para deshidratar gases UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA dulces y ácidos en los siguientes rangos de operación: • Depresión del punto de rocío: 40-140ºF • Presión: 25-2500 psi • Temperatura: 40-160ºF Ventajas de usar TEG: • Puede ser regenerado con facilidad • Menores pérdidas por vaporización Limitación del TEG: • No es apto para procesos criogénicos • Es corrosivo si se contamina con H2S Una planta deshidratadora que utiliza TEG (Figura 1), se compone de dos zonas: la zona de deshidratación, la cual es favorecida por las altas presiones y las bajas temperaturas y la zona de regeneración, la cual es favorecida por bajas presiones y altas temperaturas. Además, se tienen dos operaciones complementarias, la primera se refiere a la limpieza del gas húmedo que entra a la torre de absorción y la segunda corresponde a la descontaminación del glicol con el objeto de evitar que lleguen impurezas al rehervidor. Se debe tener en cuenta que la absorción del vapor de agua y la reconcentración del glicol está gobernada por el equilibrio de fases líquido-vapor. El glicol regenerado o pobre se bombea continuamente al plato superior de la torre absorbedora, donde fluye a través de los tubos de descenso de líquido que comunican cada plato o bandeja de contacto. El gas natural asciende con contenido de vapor de agua, el gas fluye a través de las cápsulas de burbujeo o de las UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA válvulas colocadas en cada plato. Este proceso se repite en cada plato de contacto: el líquido que desciende va absorbiendo el vapor de agua y el gas natural que asciende se va secando. Durante la absorción, el glicol también remueve componentes aromáticos como benceno, tolueno, etilbenceno y xileno (BTEX-Benzene, Tolueno, Ethylbenzene, X yenes) y componentes orgánicos volátiles (VOCs-Volatil Organic Compounds) del gas natural. Pequeñas cantidades de estos componentes se liberan del glicol rico en el regenerador que opera a altas temperaturas y bajas presiones. Aunque la mayoría de los BTEX y VOCs son separados del glicol en la despojadora, con el fin de cumplir con las especificaciones. UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA DESHIDRATACIÓN POR ADSORCIÓN La deshidratación con desecantes sólidos es un proceso que trabaja bajo el principio de adsorción. La adsorción involucra una forma de adhesión entre las partículas del desecante sólido y el vapor de agua en el gas. La deshidratación con sólidos es mucho más eficiente que la deshidratación con glicol, con esta técnica se alcanza un contenido de agua de 0,05 lbH2 O/MMPCS. Sin embargo, con el fin de reducir el tamaño de la adsorbedora, frecuentemente se usa una absorbedora con glicol para realizar una deshidratación inicial, con lo que se reduce la masa de desecante sólido necesaria para la deshidratación final. La deshidratación con lecho sólido es una buena alternativa en aplicaciones como: 1. Deshidratación para conseguir puntos de rocío de agua menor que - 40°C a -50°C [-40 a -58°F], tales como las requeridas en la corriente de entrada de las plantas de extracción de LGN utilizando expansores. 2. Unidades de control del punto de rocío de hidrocarburos donde se requiere la extracción simultánea de agua e hidrocarburo para alcanzar ambas especificaciones de venta. Esto se usa frecuentemente para controlar el punto de rocío de hidrocarburos en corrientes de alta presión de gas pobre. 3. Deshidratación y remoción simultánea de H2S del gas natural. 4. Deshidratación de gases que contienen H2S donde la solubilidad del H2S en glicol puede causar problemas de emisión. 5. Deshidratación y remoción de componentes sulfuros (H2S, COS, CS2, mercaptano) para las corrientes. Un desecante comercial debe poseer afinidad por el agua, un área superficial por unidad de volumen grande, alta resistencia mecánica, resistencia a la abrasión, inerte químicamente, y tener costos razonables. Los desecantes sólidos más usados son: gel de sílice, alúmina y tamiz molecular. En sistemas de gas natural los más usados son los tamices moleculares, los cuales son formas cristalinas de aluminosilicatos que exhiben un alto grado de adsorción de agua. Permiten obtener un punto de rocío de –150°F y se pueden usar tanto para endulzar como para deshidratar el gas natural. Los tamices moleculares en su estructura forman cavidades que se conectan por poros uniformes de diámetros de 3 a 10°A, dependiendo del tipo de UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA tamiz. Como se elaboran de acuerdo a un tamaño de poro específico, los tamices moleculares permiten que la adsorción sea selectiva, es decir, se adsorben solamente las moléculas cuyo diámetro es menor que el tamaño del poro del tamiz molecular. UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA DESHIDRATACIÓN POR EXPANSIÓN-REFRIGERACIÓN Deshidratación por expansión se refiere al proceso en el cual se hace pasar el gas por un reductor de presión, lo cual ocasiona su enfriamiento por el efecto Joule – Thomson, y conlleva a la condensación del agua. En este método, el gas se enfría adiabáticamente (refrigeración mecánica); al bajar la temperatura se produce condensación de líquido entre los cuales está el agua. Puede utilizarse con o sin inhibidor, el proceso sin inhibidor se utiliza únicamente cuando la caída de presión disponible permite que el agua alcance el punto de rocío requerido sin formación de hidratos. Entonces, se mezcla el metanol o el glicol con el gas para enfriar el gas a temperaturas muy bajas. La mezcla agua – inhibidor se retira y el inhibidor se recupera en una columna de despojo. Las principales ventajas del proceso son: • Puede obtener puntos de rocío en el rango de -100 a -150°F (-70 a -100°C). • Solo requiere suministro de calor para el regenerador de metanol. Sin embargo, requiere refrigeración externa para enfriar el gas, y minimizar las pérdidas de metanol en la despojadora. Conclusión: En conclusión, el proceso de deshidratación del gas desempeña un papel crucial en la industria de la energía, el petróleo y muchas otras aplicaciones industriales. La eliminación eficaz de la humedad del gas no solo garantiza la integridad de los sistemas y equipos, sino que también contribuye a la seguridad operativa y la calidad del producto final. Los diversos métodos de deshidratación, como la absorción, la adsorción y las membranas permeables, ofrecen flexibilidad para adaptarse a las condiciones específicas del gas y las necesidades de la industria. La gestión adecuada de la humedad en el gas es esencial para mantener la eficiencia y la sostenibilidad en la producción, el transporte y el uso del gas, lo que subraya su importancia en la infraestructura energética global. UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA MATERIA: Procesos de la industria del petróleo ALUMNOS: DE LA CRUZ MORA JAILENE ALICIA DOMINGUEZ LEÓN ANGEL EDUARDO SANTOS ZUÑIGA JOHAN IVAN SOLANO OLIVA JAIR TAPIA CRUZ LIZ MARIAN VERA SANCHEZ MARIA DEL CARMEN CICLO Y GRUPO 5A MAESTRA(O) ING. PEDRO TOLEDO MARTINEZ FECHA 13 DE SEPTIEMBRE DE 2023 TEMA Separación de gas UNIDAD Sistemas de batería de separación NO.2 SEMANA NO.5 UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA INTRODUCCIÓN: Un separador es un recipiente cerrado que trabaja a presión en el cual se separan dos o tres fases del fluido producido por los pozos. Cuando se separan dos fases son líquidos y gas, cuando se separan tres fases son gas, petróleo y agua. En general un separador para realizar sus funciones de retirar todo el liquido del gas y todo el gas del liquido consta de las cuatro secciones, pero además posee una serie de dispositivos en cada una de sus secciones ayudan a un funcionamiento más efectivo del separador. Estos se pueden clasificar de varias formas, si hablamos de posición están los separadores cilíndricos, pueden ser verticales y horizontales, los verticales se usan en pozos que pueden tener producción con arena, los horizontales de un solo tubo se usan cuando se tiene RGL altas pero una tasa liquida estable y pueden manejar más fácil relaciones gas-liquido. Y por último los esféricos son bastante usados en campo de gas y cuando se deben trabajar a presiones altas, aunque este ultimo es menos eficiente y utilizado en las industrias que los cilíndricos UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA INTERNOS EXTERNOS 1). SECCION PRIMARIA DE SEPARACIÓN. 10) DRENADOR 2) SECCIÓN SECUNDARIA DE SEPARACIÓN 11) CONTROL DEL NIVEL DE LÍQUIEDO. 3). SECCIÓN DE EXTRACCIÓN. 4). SECCIÓN DE ACUMULACIÓN DE LÍQUIDO. 5) REFLECCTOR. 6) ENDEREZADOR. 7) EXTRACTOR. 8) SALIDA DE GAS. 9) DIVICIÓN DE PLATOS. UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA SEPARACION PRIMARIA Separa la mayor parte del líquido del gas y reduce la turbulencia del flujo, debido a un cambio en la dirección que se logra con la entrada tangencial del flujo al separador por medio de la placa desviadora, dando fuerza centrifuga al flujo. SEPARACION SECUNDARIA Separa la máxima cantidad de gotas de liquido de la corriente de gas que fluye por la parte superior del recipiente. Como turbulencia del flujo es mínima, las gotas liquidas de separan por la gravedad, para lo cual el líquido debe tener suficiente longitud. En algunos diseños la turbulencia se reduce por el uso de la separación secundaria Sección de extracción de nieblas En esta sección se separa el flujo del gas las gotas pequeñas del liquido que no se lograron eliminar en las secciones primarias y secundarias. ALMACENAMIENTO DE LIQUIDO Almacena y descarga el liquido separado de la corriente de gas. Debe tener la capacidad suficiente para manejar los baches de liquido que puedan ocurrir en una operación normal y la instrumentación requerida para controlar el nivel del separador. 6. ENDEREZADOR Estos sirven para enderezar el flujo del gas que sube cuando el gas pasa el extractor en el resto es acumulado. 7. EXTRACTOR Dispositivo para recolectar pequeñas gotas de líquido (humedad o hidrocarburos) del flujo de gas antes de que esté salga del separador. Cuando se han recolectado las pequeñas gotas de líquido, se las retiran juntos con los demás líquidos del separador. 8. SALIDA DE GAS El gas sale por la parte superior del recipiente y pasa a través de un extractor de niebla para retirar las pequeñas gotas de líquido del gas, elimina el gas sin disolver del fluido de formación y lo descarga en el espacio anular, lo que aumenta la eficiencia de la producción. UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA 9.DIVISIÓN DE PLATOS Ayuda al rompimiento de las burbujas de espuma, se instala en la interface del gas liquido del correspondiente separador. 10. DRENADOR Sirve para la extracción de crudo sin impurezas como el gas y el agua ya que la gravedad hace que el agua se asienta, el gas suba y crudo queda libre para hacer posteriormente drenado hacia a un ducto que lo lleva hacia la refinería. 11. CONTROL DE NIVEL DE LÍQUIDO Un interruptor de nivel de líquido se puede utilizar como un apagado de nivel alto o bajo o ambos. Se utilizan en caso de fallo del sistema. El cierre de nivel alto evitaría que el recipiente se llene en exceso y un cierre de nivel bajo evitaría que el recipiente se vacíe por completo. UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA CUADRO COMPARATIVO. UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA . UNIVERSIDADESPARAELBIENESTARBENITOJUAREZGARCIASEDE:COATZACOALCOS,VER. INGENIERÍAQUÍMICAENDESARROLLODELAINDUSTRIAPETROLERA CONCLUSION Podemos concluir que los separadores contienen una función principal, en este caso son recipientes que separa los fluidos del pozo en gas y liquido total. Un separador de dos fases puede ser horizontal, vertical o esférico. La presión de gas es controlada mediante el flujo de gas que maneja el equipo, si eliminamos mas gas, la presión disminuirá, por lo tanto, mas hidrocarburos ligueros se escaparían con la fase de gas. Los separadores están concebidos para tareas de separación en las que se requieran una separación muy precisa en las que deban separarse partículas muy finas. Se a a 0 1 m n : Fec a 16 h : /a g o sto / U dad 1. I ni : n tr o Te a 1.1 Na m Ac : ti vi d fe e i r tu r : nt lr ca ac e t e s u or l z r í sti o li D ce nt de ca s ca y r e eg s qu c e c tr ó l o i s tr o e Ped om p s T ed Ma ol o de n a a a r r l mpo ro ru d r tí n e z s u o l os e ee c e s : : l p ión y ro de a ede l ión a e a de rv s ti p o s M da dad Ca o d cc dad Ob e ac a eded r 202 3 n tr a n Se a a 03 m n : Fec a 30 ag h : / U dad 1. I ni : n tr o Te a 1.3 C m Ac t : ti vi on t qu : i n n liz n r a eded lr or a l p u min o li D ce nt : e Ped : rv ión a nt r y e de ll s e a r l o s p o si e tr ó l e de s M da dad Ca o d cc a s e ge e a e l os 2023 dad Ob e a a bé a a m o sto / v l p tr ó l r un r be c l e s eg on t e e e ag a , o vi l l n l u a a e de l l n mpo ro T ed Ma ol a o r tí n e z e o i s tr o min su e ,c a om o nt lo y e s a ea ir Se a a 05 m n : Fec a 13 e h : /s e b e 2023 p ti m r / U dad 2 ni : Te a 2.1 Se a ac m Ac : ti vi f un c p r dad Ob e ac ion : a s mi e rv n to de ba e a de e a ac t rí s p M da dad Ca o li D ce nt o ión : e Ped : r de ga ión y un s r s eg i s tr o e a ad p r or r tí n e ión mpo ro T ed Ma ol o z de l de ga e s n un Se a a 07 m n : Fec a 27 e h : /s p ti e b e 2023 m r / U dad 2 ni : Te a 2.3 De m Ac ti vi f un ga : c : a a s mi tu r a e n to r t o li D ce nt : e Ped : rv de ión ión y un a de ga l r eg to r r s i s tr o e de sh i l M da dad Ca o d a ac dad Ob e ac ion s n sh i mpo ro T ed Ma ol o r tí n e z de l d a ad r t or a de Se a a 09 m n : Fec a 1 1 h : /o c tu b e 2023 r / U dad 3 ni : Te a 3.1 P m Ac : ti vi f un c e e ti l ro ce de a l dad Ob e ac ion : a mi s e n to rv de pl ión y l pro ce a r nt eg so a de e e ti l i s tr o de a l no M da dad Ca o li D ce nt o so : e Ped : mpo ro T ed Ma ol o r tí n e z de pl a no l nt a de Se a a 11 m n : Fec a 25 h : /o c tu b e 2023 r / U dad 3. ni : Te a 3.3 P m Ac : ti vi pro ce ro ce de dad Ob e a : so s de a l pl M da dad Ca o li D ce nt o so : e Ped : rv a nt r y pl r a de a nt eg a de i s tr p ol i a p ol i r l os p e e ti l no mpo ro T ed Ma ol o r tí n e e e z ti l a no so s de l Se a a 13 m n : Fec a 08 h : /n o vi e b e 2023 m r / U dad 4. ni : Te a 4.1 P a ca de B a m p e : l tr o q u í m i Ac ti vi pu e ti ca pu dad U a r to : n Mé c xi o y M da dad Ca o li D ce nt o r : e Ped : e r to sk e Mé c xi m i de a e s ti h ace l r un r t e r min p or t e mpo ro T ed Ma ol o rmin a l o á ca de a e pl t r tí n e z a l qu í m i ca de Definición. Descripción Características. Características Imagen.Material:Diferencia utilizado éste en plataformas salir El mármol Es una rocaes sedimentaria una roca De roca Roca met •pueda Tiene un bien brillo particular Estructura / clastos: diámetro metamórfica Compacta costa seco. fuera -Se consideran donde hay detrítica por castes de-La•disposición Vertical La piedraformada arenisca es una roca de Material: Cuarzo Recipiente con sus ejes mayor apiedra 2mm Es una Superficie lisa natural y pulimentada compactada 1; Arenisca formada a paralelos partir de poco espacio en el piso. obsoletos en la diámetro a 2 mm yrocas una Menor de 2 decilíndricos colormayor variable líquidos puede ser alformada Matriz: diámetro carbono menor a Forma: Triangular Resistente • Sus componentes calizas amenor elevadas actualidad debido a su matriz desometidas grano de 2 •la gravedad diámetro cast Horizontal durante muchos años bajo -Usa la para Forma:Blanco, Granulado Recipiente suelo que con se fino sus utiliza ejes colocada en el centro delideal 2mm cálcico (90%) Duradera para Color: temperaturas ypetróleo presiones que capacidad limitada de rojo, verde, gris am mm deseparar diámetro. superficie cilíndricos deparalelos océanos, al lagos generar y • en gotas de liquido para cabezal el fondo para Componentes minerales fachadas Elementos impuros (10%) alcanzan undel de caen oleada y su de roca y de azul Color: Oscuro Estos componentes son que delíquido la variable corriente ríos Rojo y gri gas suelo y agua que sealto utiliza flujo grado de que los sólidos puedan • de Fragmentos Color m n : cristalización. dificultad de fabricación. Textura: Grano fino productos de rocas de gas al fondo del para producción separareficiente, petróleo pasar próximo minerales • Se forma bajo la superficie Se usa principalmente preexistentes que han grueso Textura: Grano fino de esteypuede gas agua del ser flujo de dos de recipiente del en recolección. el proceso. - y ríos. Detrítica océano, lagos cuando una sometido procesos -También producción o tres afases. eficiente, provee volumen Ladepresión yhay el nivel son h : /n o vi m r / alta, y a partir de la Material: Grava para serproducción este puede ser deluego dos de oleada de lamanejar misma m El pórfido es unígnea tipo de rocamantenidos • Está formado 6; Piedra de río erosión Sílice yyal Es una roca Volcánica Espara porosa 2; Porosa además a presión alta de depositados en un determinado o tres fases. forma que en el los sobrepesos ignia, concretamente una solidificación VítreaMás porque se constituye de • Es coriácea del magma gas. -El bafle horizontal sitio y a través de procesos de separador horizontal. -Elintermitentes de roca filoniana. Forma: Redondas • Rica enlíquido. silicio vidrio espumoso. De sillares u • Es muy liviana ni : con orificios se usa para litificación para formar dichos control de nivel de líquido El controlador de nivel ovaladas Su nombre que se deriva del El nombre proviene de la voz •• Es Su áspera enfriamiento comienza como conglomerados. separar las zonas gas números a Color: Amarillo, gris siente no es cambios crítico, puesto en de el lentamente nivel que latín el griego latina(porphra), spuma, Y qué significa muy y cavidades. y dehuecos líquido. del se líquido puede emplear y controla unla Color: Beige antiguo icoppupo (porhura), espuma, Tal como es la piedra profundidad m : •• vertical, Color gris, blaquecita u5otros rojo Es un mineral escaso en El Su dureza es de 3.5 a 4; Magnesita flotador válvula de descarga. logrando qué significa púrpura,Se Debido a • Está formado por cristales de Material: Carbonato ligera y esponjosa. forma diversos tonos Mundo del que se obtienen magnesio con impu • control Es poco Posee que el una sección dey denso nivel de como su color.un rápido enfriamiento Textura: Cristalina durante Esponjosa cuarzo Feldespato verdosos, rojizos o negro. Mn, Ca, Co o N excelentes para la más fundición, sea sensible o un extractor a los •• Coloración gris, amarillo y Fe, El pórfilo harefractarios sidorutilizado en espumosa Eli s tr enfriamiento final es ti vi de un : magma s ascendiente v i ó n de y r• o l minerales Puede contener siderurgia, beneficiosas Forma: Masas de cambios. de neblina -Pueden que emplea pardo yloservir es transparente o las desdealaesto altaconstrucciones viscosidad. Debido rápido, que produce una como, cuarzo, oxido de aplicaciones agrícolas y malla microcristales comp para flujo de de pozos alambre, traslúcido antigüedad por su dureza yaletas, el material queda atascado en matriz vítrea potasio, alúmina, magnesia,o y opacadas ganaderas y productos un ion m i n to l p r o so l p l n t o placas para fundir y producidos por bombeo aspecto la masa,decorativo. Así como el vapor de microcristalina. oxido ferroso o innovadores para el medio neumático, remover bicarbonato, lasdebido gotas amuy que los grases que contenía, Dando sílice. ambiente, ya que sus derivados Color: Amarillo Par pequeñas. operan el nivel de-Se líquido se a un producto muy m o n i origen o son vitales para la recuperación llenados puede mover solamente en forma hasta poroso y liviano. del entorno. Textura: Poco dens moderada -La sección de la mitad con líquidos para acumulación maximizar elde área liquido de o li : mpo interfaz está separada de gas - liquidos. por un bafle -Emplea cuya función cuatro es mecanismos tratar de mantener básicos la o nt : ro ol o r tí n z superficie para liberar delelliquido gas del lo líquido. posible. menos turbulenta -Es efectivo de en los Esferico Recipiente en forma de -Son derivados aplicacionesverticales, de GOR bola que se utiliza para separadores y un la separación de flujo pero bajas estos onoaltas, poseen frecuentemente es los son menos eficientes casco cilíndrico entre que los horizontales y dos cabezales. -Puede verticales y se utilizan contener niveles altos de menos en la industria. presión más allá de la presión de trabajo. -El volumen ocupado por la sección de acumulación de líquidos es más pequeño a comparación con el volumen del separador a fin de que pueda manejar una cantidad alta de gas y Tipos Tipos de separador rocas 3; Conglomerada 5; de Marmol Se a a 15 Fec a 22 e b e 2023 U dad 4. Te a 4.3 Ac f a dad Ob e ac c a e de eg ce de de a ac M da dad Ca D ce e Ped T ed Ma e a a de