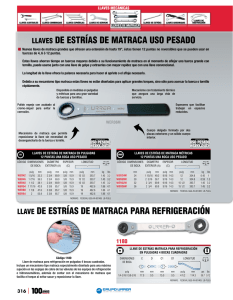

Tecnológico de Estudios Superiores de Coacalco Nombre: García Hernández Jesús Antonio Matricula:201910081 GRUPO:2622 Ing. Industrial “DISEÑO DE PIEZA METALMECANICA MATRACA EN EL PRGAMA DE DISEÑO SOLIDWORKS” Materia: Diseño Asistido por Computadora (CAD) INDICE INTRODUCCIÓN......................................................................................................................... 3 ANTECEDENTES......................................................................................................................... 5 OBJETIVO.................................................................................................................................. 6 OBJETIVO ESPECIFICO. ............................................................................................................... 6 JUSTIFICACIÓN .......................................................................................................................... 6 METODOLOGIA ......................................................................................................................... 7 APLICACION DEL MATERIAL...................................................................................................11 ENSAMBLADO ......................................................................................................................12 ANALISIS DE ELEMENTO FINITO.................................................................................................13 REDISEÑO EN EL ENGRANE CENTRAL Y REDUCCION DEL CUERPO DE LA MATRACA ......................19 COMPARACIÓN DE RESULTADOS DE LOS DISEÑOS .....................................................................24 CONCLUSION ...........................................................................................................................29 BIBLIOGRAFIAS.........................................................................................................................29 ANEXO I Y II PLANOS DE LAS PIEZAS ...........................................................................................29 INTRODUCCIÓN Esta herramienta que conocemos como llave matraca, o carraca es utilizada en diversos campos para aflojar o apretar tornillos y tuercas con facilidad. Su diseño permite que la cabeza giratoria se desplace en una sola dirección mientras se aplica una presión constante en el otro extremo. Este mecanismo es el responsable de que la matraca sea una de las herramientas favoritas de los mecánicos y de aquellos que requieren de una llave para realizar tareas cotidianas en casa o en el trabajo. Con su cabeza giratoria, permite aplicar presión constante en una sola dirección para aflojar o apretar tornillos y tuercas con facilidad. Su diseño la convierte en una de las herramientas favoritas de los profesionales y también de aquellos que realizan tareas cotidianas en casa. Imagen 1 Funcionamiento mecánico de la matraca Cuando la rueda gira en el sentido permitido, la punta de la uñeta se desliza sobre una superficie curva de la rueda y cae en una ranura produciendo un típico chasquido («matraca») que le da el nombre al mecanismo. Si la rueda gira en sentido contrario, la punta de la cuña se introduce en la ranura e impide que la rueda se mueva. Las matracas mecánicas son herramientas simples pero muy importantes en diferentes aplicaciones industriales y de construcción. Aunque existen diferentes tipos de matracas, todas tienen características en común, como la presencia de un mecanismo de enclavamiento y una manija para accionarla. Una matraca mecánica se compone de diferentes piezas que trabajan en conjunto para producir el sonido característico. La rueda dentada es la parte principal que gira, y tiene una serie de dientes que enganchan con una lengüeta. Al girar el mango, la rueda dentada gira y los dientes golpean la lengüeta de manera repetitiva, lo que produce el sonido de la matraca. Además, también hay una carcasa, un mecanismo de bloqueo y un resorte que ayudan a mantener la tensión en las piezas y a hacer que la matraca funcione correctamente. La aplicación de esta herramienta de trabajo nos proporciona una mayor comodidad, esto es debido a que podemos maniobrar sin necesidad de forzar nuestro cuerpo con posturas que pueden ocasionar algún tipo de lesión debido a un sobreesfuerzo de los músculos implicados. Tipos de matraca A través de la breve introducción del funcionamiento de la matraca se muestran los tipos de matraca que común se utilizan. Imagen 2 Llaves combinada con carraca Imagen 3 carraca manual Imagen 4 Carraca motorizadas ANTECEDENTES La historia de las herramientas es tan antigua como la humanidad misma. De hecho, su fabricación es uno de los primeros signos de nuestra aparición sobre la faz de la Tierra, aunque no fuéramos exactamente los Homo sapiens, sino otras especies humanas ancestrales que vivieron hace alrededor de 3 millones de años. Las primeras herramientas que aparecieron fueron herramientas líticas, o sea, hechas de piedra o, a lo sumo, de huesos sólidos de animales. Sus primeros usos probables fueron separar la carne del hueso de las presas, triturar fibras vegetales o machacar los huesos dejados atrás por grandes depredadores para tener acceso al tuétano, rico en nutrientes. Más adelante, esas mismas herramientas permitieron la aparición de armas de piedra: hachas, lanzas y otros instrumentos de ataque y defensa, también útiles para la cacería de animales salvajes. Estas herramientas primitivas eran talladas a partir de rocas como el sílex o la obsidiana. Se las golpeaba y moldeaba con otros minerales más duros, y combinándolas con maderas y fibras. Estos materiales luego fueron reemplazados en buena parte de las culturas antiguas por el metal, una vez que se conoció el arte de la forja y la siderurgia, para obtener herramientas más versátiles y complejas a partir del cobre, bronce y finalmente hierro. El impacto de estos metales en la hechura de herramientas humanas fue tal, que la prehistoria tradicionalmente se estudia en base a su aparición en las distintas culturas: la Edad de Piedra, la Edad de Bronce, la Edad de Hierro, etc. Pero el origen de la llave de carraca es más lejano de lo que mucha gente piensa. Y es que para encontrarlo debemos retrotraernos a mediados del siglo XIX, en esa Inglaterra que estaba introducida de lleno en la fase más aguda de su Revolución Industrial. Era allí, entre un paisaje de humo y hollines típico de las novelas de Dickens, donde apareció la primera llave de carraca de este tipo. O, mejor dicho, uno de sus antecesores, puesto que su forma no era la misma que tiene en la actualidad, como tampoco eran los mismos sus caracteres. Las primitivas llaves de carraca de este tipo eran mucho más grandes, pesadas y voluminosas que las actuales, por lo que resultaban menos útiles. Se utilizaban principalmente para trabajos especialmente pesados, como el manejo de las tuercas de algunas máquinas de vapor, o el acondicionamiento de las primitivas vías férreas. Era en esos momentos, en los que resultaban necesarias la mayor de la eficiencia para garantizar la seguridad, cuando las llaves de carraca se usaban, puesto que permitían una mejor finalización del trabajo. En pocas palabras, se podía fijar una tuerca con mucha mayor seguridad que cuando se hacía a mano. La evolución de las llaves de carraca en el siglo XX No será hasta la década de los años 20 cuando las llaves de carraca se ajusten en peso y tamaño a la imagen que en la actualidad tenemos sobre ellas. En aquel entonces, y al amparo de la revolución que las cadenas de montaje supusieron especialmente en la fabricación de coches en los Estados Unidos, se perfeccionaron los diseños de todo tipo de herramientas, buscando una mayor eficiencia en las mismas. Fue entonces cuando aparecen las modernas llaves de carraca, una herramienta fácil de usar y ligera, que por sus características permiten acometer una gran variedad de trabajos diferentes. Una novedad que se extendería durante las décadas siguientes por todo el mundo. Por otro lado. La primera llave manual que introdujo este mecanismo era una herramienta giratoria para bocallaves patentada en Estados Unidos hace unos 150 años, la cual pronto mostró ventajas sobre sus pares, como por ejemplo el berbiquí, que la hizo sumamente popular. Las ventajas de esa nueva llave de trinquete o carraca radicaban principalmente en que cada vez que se alcanzaba el límite del arco de giro, el usuario no necesitaba retirarlas de la tuerca o tornillo y reubicarlas, como en el caso de las llaves ajustables o las llaves de boca fija usadas en la época. OBJETIVO. • Mejorar el diseño de la herramienta “carraca” a través de software de diseño Solid Works o Catia V5. OBJETIVO ESPECIFICO. • Desarmar y medir cada componente que conforma la herramienta. • Realizar planos de las piezas tanto a mano y en los softwares. • Aplicar un nuevo material al diseñar la herramienta través del software de diseño. • Realizar pruebas de simulación virtual antes y después de la herramienta cuando ya tenga la aplicación de material. Utilizando los softwares de diseño, JUSTIFICACIÓN En este proyecto de diseño decidí realizar esta famosa “carraca” ya que este tipo de herramienta es muy útil en campo laboral de maquinaria ya que estas cuentan con una variedad de piezas que tienen cuerda y que se necesita una fuerza para que estas se puedan aflojar o apretar, hoy en la actualidad hay muchas herramientas que pueden realizar esas funciones de aflojar y apretar pero en ocasiones estas herramientas no son necesarias para realizar una función simple ya sea por un espacio reducido o que se necesite de una fuerza menor por lo cual la carraca sigue siendo una de las herramientas mas utilizadas en el mundo por su facilidad de manejo y comodidad. METODOLOGIA Para empezar a iniciar en el diseño de la matraca mecánica se necesitó de la pieza en físico para poder desarmar. Con la ayuda de hojas milimétricas se empezó a dibujar en una escala real de cada componente para sacar las medidas madre de la herramienta. Una vez ya teniendo las medidas madre, con la ayuda del vernier empezamos a medir los componentes para obtener las medidas más exactas para después empezar a diseñar cada componente de la herramienta en el software de SolidWorks. Imagen 5 Herramienta desarmada para la dibujar en hojas milimétricas y sacar las medidas madre PLANO A MANO Imagen 6 planos tanto hecho hechos en hoja milimétrica (Los planos de las otras piezas que conforman la pieza estarán en un apartado como anexo I en PDF. A continuación, se mostrarán las piezas reales ya diseñadas en software de diseño SolidWorks y nombradas de la siguiente manera Piezas reales Piza A) Tapa centradora Pieza B) Arandela Pieza C) Engrane Central Piezas diseñadas en SolidWorks Pieza D) Trinquete y perno Pieza E) Tornillo Pieza F) Cuerpo de la Matraca APLICACION DEL MATERIAL Una vez terminado cada componente de diseñar se le agrego material en este caso fue el “AISI Acero para Herramientas A2” que principal este tipo de acero se genera para herramientas que trabajen en frio por su combinación de dureza y resistencia al desgaste. Imagen 7 Especificación del material AISI Acero para Herramienta A2 ENSAMBLADO Una vez que todas nuestras piezas ya tengan la materia se realizara un ensamblado para unir todas nuestras piezas. Imagen 8 Piezas dispersas para el ensamble Como se puede observar cada pieza están dispersas por lo cual se empieza a crear relaciones para que las piezas están en conjunto. Imagen 9 relación de piezas en el ensamble Imagen 10 ensamble completo Como se puede observar en la (Imagen 8) así es resultado final del ensamble. Para realizar el siguiente paso que es el Análisis de Elemento finito ANALISIS DE ELEMENTO FINITO Para empezar ¿Qué es un análisis de Elemento Finito? En una breve explicación el Análisis de Elemento finito se basa en pruebas a todas aquellas piezas diseñadas que se le aplican fuerzas en newtons (N) para generar una simulación de resistencia dichas fuerzas se pueden aplicar en torción, compresión, tensión entre otras. Dicha simulación de manera visual te indica el límite elástico (Von Mises) del material agregado, el desplazamiento de dicha pieza (dirección), su deformación y su factor de seguridad. En el programa ya cuenta con esta función de simulación para realizar dichos análisis. Una vez que se trata el análisis de elemento finito le aplicaremos esta simulación a nuestra pieza diseñada. Para realizar esta prueba a nuestra pieza tenemos que tener en cuenta los siguientes puntos: Que la pieza en la que vamos a realizar este análisis tenga agregado el material Imagen 11 material agregado en el diseño Como se puede observar nuestro diseño ya cuenta con el material agregado que es el AISI acero para herramientas A2 . Una vez que nuestra pieza ya tiene agregado el material le aplicaremos una sujeción fija ¿a qué se refiere? Se refiere en que parte de nuestro diseño va estar fijo en pocas palabras un empotre. Como se muestra en la imagen la parte que va estar fija va ser en el engrane central de la matraca. Imagen 12 Empotramiento Después se le agregara la fuerza de 5000 N en una dirección horizontal que fue asignada con la ayuda del profesor. Imagen 13 Fuerza en dirección horizontal El siguiente paso es crear una malla, esta malla cubre toda pieza que se pueda realizar la ejecución del análisis. Imagen 14 Malla cubriendo la pieza El último paso es ejecutar donde la simulación de manera grafica te da los resultados esperados del análisis. Imagen 15 análisis con los resultados En este proceso al término de la ejecución los resultados esperados son 4 que se presentan y una gráfica de colorimetría. Imagen 16 Resultados Imagen 17 Grafica de colorimetría Resultados pieza Original • Von Mises Imagen 18 Von (primer resultado) • Desplazamiento Imagen 19 (segundo resultado) • Deformación Unitaria Imagen 20 (tercer resultado) • Factor de Seguridad Imagen 21 (cuarto resultado) Todo este proceso para realizar el análisis del elemento finito se realizará en el rediseño de la pieza. REDISEÑO EN EL ENGRANE CENTRAL Y REDUCCION DEL CUERPO DE LA MATRACA En el rediseño de la matraca se enfocará en lo que es en el engrane central ¿Qué se rediseñara? Su rediseño constara en una adaptación en la matraca que llevara una cabeza en la inferior para que se pueda utilizar 2 medidas diferentes, dados de 10mm y dados de ½”. Por otra parte, en el cuerpo de la matraca se redujo a 26 cm para una más comodidad en algún trabajo reducido. (como en la pieza original los planos del rediseño se adjuntó como Anexo II Imagen 22 del plano de rediseño ensamblado Una vez que nuestro rediseño este hecho se vuelve aplicar el material que en este caso sigue siendo el AISI Acero para herramientas A2 Imagen 23 Especificación del material AISI Acero para Herramienta A2 Como anteriormente mencionado se vuelve a realizar un estudio para dar a conocer su análisis de elemento finito con una fuerza de 5000 N en ambas partes inferior/superior de la matraca empotrado en la nueva cabeza de 10mm y en la de ½” en una dirección horizontal obteniendo los 4 resultados esperados. Imagen 24 empotramiento en la cabeza de 10mm y ½” Resultados pieza rediseñada • Von Mises Imagen 25 (primer resultado cabeza de ½”) Imagen 26 (primer resultado cabeza de 10mm) • Desplazamiento Imagen 27 (segundo resultado) • Deformación Unitaria Imagen 28 (tercer resultado def ormación en cabeza de ½”) Imagen 29 (tercer resultado deformación en cabeza 10mm) • Factor de seguridad Imagen 30 (cuarto resultado) Una vez terminar de ejecutar el análisis de elemento finito de nuestra matraca rediseñada se comparará los resultados de tanto de la pieza original con la del rediseño. COMPARACIÓN DE RESULTADOS DE LOS DISEÑOS Como se mencionó anteriormente después de obtener el análisis de elemento finito de nuestro rediseño se va a realizar una comparación de resultados de nuestra matraca original y del rediseño. MATRACA ORIGINAL Imagen 31 diseño original (Von Mises primer resultado) MATRACA REDISEÑADA Imagen 32 matraca rediseñada (Von Mises primer resultado) Imagen 32.5 matraca rediseñada parte inferior Como se puede observar en ambos diseños se le aplico el material acero para herramienta A2 y la misma fuerza de 5000N en una dirección horizontal por lo tanto su tensión máxima de la matraca original es de 3.839e+09N/m^2 y en la matraca rediseñada su tensión máxima es de 3.087e+09N/m^2 lo cual por el tamaño de ambas matracas todavía puede resistir más fuerza para que pueda sobrepasar su límite elástico que es de 1.6000e+10. Imagen 33 desplazamiento (matraca original) Figura 34 desplazamiento (matraca rediseño) En el desplazamiento de ambos diseños tuvieron dif erencias de valores en caso de la matraca original tuvo un desplazamiento de 8.133 mm y en la matraca rediseñada su desplazamiento f ue de 1.960 mm esta dif erencia de recorrido es por el tamaño de la matraca y la f uerza que se le agrego. Imagen 35 deformación unitaria (matraca original) Imagen 36 deformación unitaria (matraca rediseñada) Imagen 36.5 deformación untaría (matraca rediseñada parte inferior) Como se puede observar las deformaciones de ambas matracas se localizan en lo que es en la parte lateral del cuerpo por la dirección que se aplicó la fuerza y en los engranes centrales porque en ese lugar es donde la matraca realiza su movimiento mecánico para su función por lo cual a simple vista no se puede ver, pero por su uso y la fuerza que se aplique con el tiempo se notara sus deformaciones. Imagen 37 Factor de Seguridad (Matraca original) Imagen 38 Factor de Seguridad (matraca rediseño) En el cuarto resultado que es en el Factor de Seguridad tenemos que cada diseño debe estar en un rango de “1.50 a 6” esto con la explicación que se dio en clase ya que puede abarcar mucho más de ese rango a esto se debe que si nuestra pieza a diseñar se encuentra dentro de este rango quiere decir que si una pieza muy f iable para soportar cargas. Como se puede observar en los 2 diseños de la matraca están dentro del rango en la matraca original tiene 4.168 y en la de rediseño esta en 5.183. En la gráf ica de colorimetría se puede observar algunos lugares donde puede tener una probabilidad de ruptura de nuestra pieza si en caso de la f uerza es mayor a la establecida. (Los valores en graf ica se modif icaron en lo que es dentro del rango para ob tener resultados más precisos de las piezas) CONCLUSION Como conclusión de este proyecto al comparar nuestros resultados de ambos diseños se tiene que cada uno es muy bueno ya que se puede aplicar más fuerza a la ya establecida a esto debido por el material que se le agrego que fue el Acero para herramienta A2 ya que este tipo de material se utiliza para la fabricación de las herramientas mecánicas por su gran composición de dureza y resistencia por su uso en frio. Por otra parte, en este proyecto entendí que para poder realizar un diseño de una pieza se demora mucho tiempo ya que se debe tomar en cuenta desde muchos aspectos . Desde los antecedentes históricos de la pieza a diseñar y cómo fue su evolución desde su creación hasta la actualidad y las probabilidades de mejoría que se pueden realizar a un futuro. Hoy en día para realizar cualquier diseño es necesario tener el conocimiento de materiales al cual se va aplicar y en su proceso de fabricación si es fiable para la pieza y en su rendimiento para su uso, también en el manejo de herramientas de medición ya que en este proyecto se utilizó hojas milimétricas para sacar las medidas madre y con el vernier ya para tener las medidas más exactas para empezar a trabajar. En mi opinión para diseñar es más “fácil y rápido” gracias a la tecnología porque hay mucho softwares de diseño y para mí el programa que tiene mucho potencial es SolidWorks porque es el software más completo que hay porque en el ya puedes agregar materiales de cualquier tipo ya sean materiales polímeros, aceros de cualquier tipo, cauchos, fibras, maderas etc. Puedes realizar estudios o simulaciones para saber cómo es el comportamiento de dicha pieza a diseñar al agregar un esfuerzo ya sea de torción, compresión, tensión etc. Y el mismo programa te da el resultado de a cuanta fuerza le puedes agregar a tu pieza diseñada te indica cualquier tipo de deformación en un simple análisis. BIBLIOGRAFIAS Evolucion hist orica de las herramientas manuales . (s/f ). Interempresas. Recuperado el 18 de julio de 2023, de https://www.interempresas.net/Construccion/Articulos/43391-Evolucion-historica-de-lasherramientas-manuales.html Mogotocoro, O. G. G., & Perf il, V. T. mi. (s/f ). TECNOLOGÍA SEXTO GRADO R. G. H. Blogspot.com. Recuperado el 18 de julio de 2023, de http://tecnologiasextorgh2014.blogspot.com/2014/04/historia-y-evolucion-de-las-herramientas.htm ac-gt-dia. (2021, abril 27). Acero para herramientas de construcción: tipos y usos a considerar. Aceropedia. https://aceropedia.com/tipos-de-acero/acero-para-herramientas/ Metalografía del acero de herramientas de alta aleación. (s/f). Struers.com. Recuperado el 18 de julio de 2023, de https://www.struers.com/es-ES/Knowledge/Materials/Tool -steel El origen de las llaves de carraca. (s/f). Suministrosherco.com. Recuperado el 18 de julio de 2023, de https://suministrosherco.com/blog/origen-llaves-de-carraca ANEXO I Y II PLANOS DE LAS PIEZAS Planos realizados en hojas milimétricas y en SolidWorks adjuntados en un PDF