SERVICIO NACIONAL DE ADIESTRAMIENTO EN TRABAJO INDUSTRIAL

OCUPACIÓN

CONTROLISTA DE MÁQUINAS Y

PROCESOS INDUSTRIALES

MANUAL DE APRENDIZAJE

MANDOS PROGRAMABLES DE

MÁQUINAS

Técnico de Nivel Operativo

AUTORIZACIÓN Y DIFUSIÓN

MATERIAL DIDÁCTICO ESCRITO

FAMILIA OCUPACIONAL

ELECTROTECNIA

OCUPACIÓN

CONTROLISTA DE MÁQUINAS Y

PROCESOS INDUSTRIALES

NIVEL

TÉCNICO OPERATIVO

Con la finalidad de facilitar el aprendizaje en el desarrollo de la formación y capacitación en la

ocupación de CONTROLISTA Y PROCESOS INDUSTRIALES a nivel nacional y dejando la

posibilidad de un mejoramiento y actualización permanente, se autoriza la APLICACIÓN Y

DIFUSIÓN de material didáctico escrito referido a MANDOS PROGRAMABALES DE

MÁQUINAS

Los Directores Zonales y Jefes de Unidades Operativas son los responsables de su difusión y aplicación

oportuna.

DOCUMENTO APROBADO POR EL

GERENTE TÉCNICO DEL SENATI

N° de Página……108……

Firma ……………………………………..

Nombre: Jorge Saavedra Gamón

Fecha: …………………………………….

Registro de derecho de autor:

INDICE

1.- Presentación ..............................................................................................

2

2.- Tarea 1 .......................................................................................................

3-16

- Instalación de un Secuenciador Programable

3.- Tarea 2 ......................................................................................................

17- 42

- Manejo de Instrucciones del Secuenciador Programable

4.- Tarea 3 y 4 .................................................................................................

43-65

- Programación del Secuenciador para el arranque directo de un

Motor Trifásico.

- Programación del Secuenciador para el arranque Estrella Triángulo de un Motor Trifásico.

5.- Tarea 5 .......................................................................................................

66-75

- Programación del Secuenciador para el arranque secuencial de

máquinas electroneumáticas.

6.- Tareas de Reforzamiento ..........................................................................

76-103

7.- Hoja de Trabajo .........................................................................................

104-107

8.- Bibliografía .................................................................................................

108

PRESENTACIÓN

El presente Manual de Aprendizaje de la Ocupación Controlista de Máquinas y

Procesos Industriales, corresponde al Módulo Formativo: 04.04.11 MANDOS

PROGRAMABLES DE MÁQUINAS, y tiene como objetivo analizar mandos

programables de máquinas industriales, armar circuitos de mando programable de

máquinas industriales, detectar y reparar fallas en circuitos de mando programable

de máquinas industriales.

Para el desarrollo de habilidades y conocimientos, se han empleado los

SECUENCIADORES PROGRAMABLES: LOGO! y ZELIO LOGIC, que son los mas

aplicados a nivel industrial.

Este manual de Aprendizaje es de aplicación fundamentalmente en los

Programas de Aprendizaje Dual y Calificación de Trabajadores en Servicio.

Para una adecuada información, el presente manual de Aprendizaje

denominado MANDOS PROGRAMABLES DE MAQUINAS, está ordenado de la

siguiente forma:

H.T.

Hoja de tarea

H.O.

Hoja de Operación

H.T.E

Hoja de Tecnología Específica

H.C.T.A

Hoja de Conocimientos Tecnológicos Aplicados

H.Tr

Hoja de Trabajo

Asimismo, incluye tareas de reforzamiento y una hoja correspondiente a la

bibliografía empleada.

Elaborado en la Zonal

Año

Instructor

:

:

:

Lambayeque Cajamarca Norte

2002

Ing. Ricardo Rodriguez Paredes

2

TAREA 1

INSTALACION DE UN

SECUENCIADOR PROGRAMABLE

3

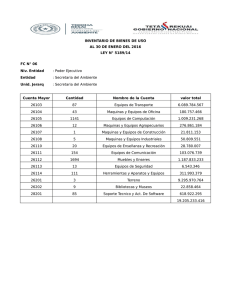

L1

220V / 60HZ

N

S1

L N

I1 I2 I3 I4 I5 I6

INPUT

SECUENCIADOR PROGRAMABLE

ESC

OK

LOGO!

OUPUT

1 Q1 2 1 Q2 2 1 Q3 2 1 Q4 2

H1

Nº

ORDEN DE EJECUCION

01

Reconocer las partes de un secuenciador

* Interruptor Termomagnético

programable

* Secuenciador Programable

Verificar instalación eléctrica de

02

un secuenciador programable

Probar funcionamiento del secuenciador

03

programable.

PZA.

MATERIALES / INSTRUMENTOS

CANT.

* Cables eléctricos

* Pulsador

* Lámpara de señalización

* Destornilladores

* Multitester

DENOMINACION - NORMA / DIMENSIONES

INSTALACIÓN DE UN SECUENCIADOR PROGRAMABLE

PERÚ

CONTROLISTA DE MAQUINAS

Y PROCESOS INDUSTRIALES

MATERIAL

OBSERVACIONES

Ref. HT.

HT.

TIEMPO: 12 H HOJA: 1/1

2002

ESCALA:

4

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN

Reconocer las partes del secuenciador programable

En esta operación se muestra la estructura del Secuenciador Programable y se identifican

sus partes

PROCESO DE EJECUCIÓN

- Observa el secuenciador programable e identifica sus partes

Estructura del Secuenciador

1

2

L1 N

I1 I2 I3 I4 I5 I6

AC 115/120V

1. Alimentación

2. Entradas

Input 6 x AC

4

3. Salidas

4. Receptáculo de módulo

6

5

ESC

5. Panel de programación

OK

LOGO! 23ORC

6. Display LCD

Output 4xRelay/8A

Q1

con revestimiento

Q2

Q3

Q4

3

OBSERVACIÓN

El número se entradas y salidas puede ser mayor al indicado, varía de acuerdo a los

requerimientos de la máquina a automatizar.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

1/1

5

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN

Verificar instalación eléctrica de un secuenciador programable.

Esta operación consiste en realizar el montaje del secuenciador, conexionado de la tensión

de alimentación y elementos de entrada y de salida. Verificación de continuidad y resistencia

de aislamiento de los elementos de entrada / salida y tensión de alimentación del

secuenciador.

PROCESO DE EJECUCIÓN

1er Paso

Realiza el montaje del secuenciador

sobre un perfil normalizado:

L1 N

I1 I2 I3 I4 I5 I6

AC 115/120V

Input 6 x AC

a. Coloca el secuenciador sobre el

perfil.

b. Engancha el secuenciador sobre

éste.

ESC

Debe encajar el pestillo dispuesto en

la parte superior del secuenciador.

OBSERVACIÓN

Según el tipo de perfil, el mecanismo

de encaje puede estar a veces

demasiado apretado. Si resultara

muy difícil el enganche, es posible

hacer retroceder algo el pestillo.

2 do Paso

OK

LOGO! 23ORC

Output 4xRelay/8A

a

b

Instala el secuenciador programable según el esquema mostrado.

OBSERVACIONES

* Para cablear el secuenciador,

utiliza un destornillador con

ancho de pala 3mm. Para los

bornes no se requieren casquillos

terminales, pudiendo utilizarse

conductores con secciones de

hasta 1x2,5 mm2

* El secuenciador mostrado es un

equipo de conmutación con

aislamiento protector, por lo que

no cuenta con conexión de

conductor de protección.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

L

220v/60Hz

N

S1

L1 N

I1 I2 I3 I4 I5 I6

SECUENCIADOR PROGRAMABLE

ESC

OK

LOGO!

Q1

Q2

Q3

Q4

H.O.

1/2

H1

6

MANDOS PROGRAMABLES DE MAQUINAS

MEGGER

3er Paso

Verifica el conexionado de los

elementos de entrada / salida.

Realiza pruebas de continuidad y

resistencia de aislamiento,

usando el Megohmetro.

L

PRECAUCIÓN

220v/60Hz

N

Antes de realizar las pruebas de

S1

L1 N

continuidad y resistencia de

I1 I2 I3 I4

SECUENCIADOR

aislamiento, cerciórate que el

interruptor termomagnetico este

en posición OFF.

VOLTIMETRO

V

4to Paso

Activa el interruptor termomagnético y verifica la tensión en los

bornes L1 y N del secuenciador.

L

220v/60Hz

N

Tensión: L1-N = 220v

L1 N

I1 I2 I3 I4

SECUENCIADOR

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

2/2

7

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN

Probar funcionamiento del secuenciador programable.

Para realizar la prueba de funcionamiento del secuenciador, se le aplica tensión a los bornes

L-N. El secuenciador lee primero los estados de las entradas, determina los estados de las

salidas en base del programa y activa o desactiva los relés en las salidas.

PROCESO DE EJECUCIÓN

1er Paso

Aplica tensión al secuenciador. Si en

el secuenciador existe un programa,

aparece en pantalla:

L

220v/60Hz

N

S1 S2

L N

I1 I2 I3 I4 I5 I6

SECUENCIADOR PROGRAMABLE

I:

Mo

123456

09:00

Q: 1234 RUN

ESC

OK

LOGO!

1

2 1

Q1

2do Paso

2

Q2

1

2 1

Q3

2

Q4

Prueba el funcionamiento del secuenciador programable:

(Al activarse I1 ó I2, debe energizar Q1):

L1

S1

S2

I1

I2

I :

1 2 3 4 5 6

Mo

09:00

Q : 1 2 3 4 RUN

Q1

Si está cerrado el interruptor S1,

hay aplicada tensión a la entrada

I1 y ésta presenta el estado `1´.

El secuenciador calcula mediante

el programa el estado para las

salidas.

La salida Q1 tiene el estado `1´, el

secuenciador activa el relé Q1 y se

aplica tensión al consumidor

conectado a Q1.

N

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

1/1

8

MANDOS PROGRAMABLES DE MAQUINAS

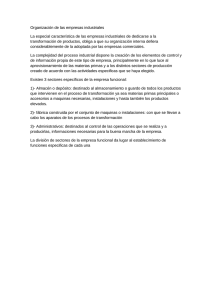

SECUENCIADORES PROGRAMABLES

I.- DEFINICIÓN

Para entender el concepto de secuenciadores programables, realizaremos previamente

algunas definiciones básicas:

* Secuencia : es la sucesión de movimientos ordenados que realiza una máquina en un

tiempo determinado.

* Ciclo : es la forma de realizar la secuencia. Pueden ser manuales, semiautomáticos y

automáticos:

- Manual : cuando el operador actúa en cada movimiento.

- Semiautomatico : cuando la máquina realiza una pieza y se para.

- Automático : cuando la máquina hace una pieza tras otra y hay que actuar sobre un

pulsador para pararla.

Maquinas eléctricas, neumáticas, hidráulicas, etc. tienen por regla un desarrollo

secuencial programado. Este mando secuencial puede realizarse de distintas formas. No

obstante todo desarrollo secuencial tiene como característica que el próximo paso de la

secuencia ocurre luego de que el anterior ha concluido con su misión.

* Señales de continuación:

Una señal de continuación tiene la misión de

avisar al mando la ejecución de la orden

impartida, debe ser por lo tanto, una

Esquema de una instalación

Instalación

- Accionamiento

- Equipo de mando

de energía

Informaciones

- Sensores

- Mediciones

detección exacta de la orden ejecutada. Son

señales de continuación:

Comando de posición

- Actuadores mecánicos, para medición de

estados

- Detectores de proximidad

Mando

- Sistema de mando

- Funciones lógica

- Transductores para medición de variables

específicas

- Presostatos, temporizadores, etc.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

Intervención

manual

Mensaje.

Señales de

continuación

9

MANDOS PROGRAMABLES DE MAQUINAS

Secuenciador Programable

El secuenciador programable es un módulo inteligente que emplea funciones lógicas para

el control secuencial de máquinas eléctricas, neumáticas, hidráulicas, etc. Permiten elegir

una secuencia, aunque las fases sean cambiantes.

Esta diseñado para ser usado en pequeños sistemas de automatismos, en donde gracias

a lo compacto de su diseño y a su fácil instalación hacen de él una alternativa competitiva

en las soluciones a base de lógica cableada o de tarjetas específicas. Funciones

especiales como temporización, conteo, flip flop, etc., están integrados en el secuenciador

programable a fin de facilitar el cableado eléctrico con soluciones inteligentes.

Ventajas

- Es compacto, confortable y económico.

- Utilizable universalmente

- Contribuye a ahorrar espacios gracias a su tamaño compacto.

- Operación sencilla mediante el panel de manejo y visualización integrado.

- Introducción sencilla del circuito enlazado funciones básicas y especiales.

- Mínimo despliegue de cableado.

- Permite modificaciones flexibles sin complicados cambios de cableado.

Aplicaciones

- Control de arranque de motores eléctricos.

- Control de máquinas neumáticas, hidráulicas.

- Control de bombas por secuencias de operación, alternancia y/o presión constante.

- Control de nivel de tanques.

- Control inteligente de iluminación de edificios. Un secuenciador programable encuentra

aplicación tanto en el sector industrial como en el doméstico.

- Control de semáforos.

- Control de escaleras eléctricas, etc.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

10

MANDOS PROGRAMABLES DE MAQUINAS

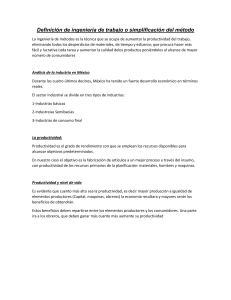

II.- ARQUITECTURA DEL SECUENCIADOR PROGRAMABLE

Un secuenciador programable lleva integrados:

* Control.

* Unidad de operación y visualización.

* Fuente de alimentación.

* Interfaz para módulos de programa y cable de PC.

* Determinadas entradas y salidas según el tipo de equipo.

* Ciertas funciones usuales en la práctica. Por ejemplo: activación / desactivación

temporizada y relé de impulsos.

La mayoría de secuenciadores programables utiliza el logigrama, que es un método

gráfico que utiliza símbolos representando las operaciones en base a la lógica booleana,

asociados de manera que se obtengan una o varias señales verdaderas o falsas, en

función de los diferentes parámetros de entrada.

Logigrama

&

1

Acceso a la periferia de entradas

y de salidas

Tiempo de ciclo

Leer datos

Imagen de

proceso de

entradas

Imagen de proceso

de entradas

Programa

Programa

de usuario

Instrucción de lectura a periferia

Instrucción de escritura a periferia

Leer

entradas

Transmisión

de salidas

Imagen de

proceso de salidas

Imagen de

proceso de

salidas

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

11

MANDOS PROGRAMABLES DE MAQUINAS

III.- PARTES DEL SECUENCIADOR PROGRAMABLE

En el presente Manual de Aprendizaje se utiliza los secuenciadores programables:

LOGO! de Siemens y ZELIO - LOGIC de Telemecanique, que son los más empleados en

la industria manufacturera.

Secuenciador LOGO!

1

2

L1 N

I1 I2 I3 I4 I5 I6

AC 115/120V

Input 6 x AC

SIEMENS

4

I: 123456

Mo 09:00

Q : 1234

6

Alimentación

2

Entradas

3

Salidas

4

Receptáculo de módulo

con revestimiento

5

Panel de manejo (teclas)

6

Display LCD

5

ESC

OK

LOGO! 23ORC

Output 4xRelay/BA

Q1

1

Q2

Q3

Q4

3

2 3

1

4

I1

I2

I3

I4

I5

I6

IB

I2,..,I6=

inputs 24 VDC

24VDC

Secuenciador ZELIO - LOGIC

5

IC

IB,..,IC=

inputs : analog

0.. t0VDC

0I 24 VDC

Telemecanique

Del

Ins. line

SR1 B121BD

7

8

123456

STOP

15:27

MI

z1

z4

z2

z3

1234

9

Esc.

Sel./OK

2

Q1

10

11

Output

4 x relay 240v / 10A

1

6

1

2

Q2

1

2

Q3

1

1

2

3

4

5

6

7

8

9

10

11

12

13

2

Q4

Ojales deslizables

Bornera para la alimentación

Pantalla LCD 4 líneas de 12 caracteres

Bornera para las entradas digitales

Bornera para las entradas analógicas 0 - 10 VCC o

entradas digitales 24 VDC

Tecla de eliminación de línea

Tecla de inserción de línea

Teclas de navegación o botón pulsador Z, si esta

configurado

Tecla de selección y validación

Tecla de escape

Espacio para la memoria de seguridad (opcional) o

del cable de conexión pc/relé. secuenciador programable

Bornera para las salidas

Etiqueta de identificación

1

13

12

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

12

MANDOS PROGRAMABLES DE MAQUINAS

IV.- SISTEMAS DE MANDO O CONTROL

Existen dos formas básicas de realizar el control de un proceso industrial:

. Control en lazo abierto: Cuando las señales de mando son independientes de los

órganos receptores.

. Control en lazo cerrado: Cuando las señales de mando dependen de la posición de

los órganos móviles.

1. CONTROL EN LAZO ABIERTO

El control en lazo abierto (fig 1), se caracteriza porque la información o variables que

controlan el proceso circulan en una sola dirección, desde el sistema de control al

proceso. El sistema de control no recibe la confirmación de que las acciones que a

través de los actuadores ha realizado sobre el proceso, se han ejecutado

correctamente.

OPERARIO

SISTEMA

DE

CONTROL

CONSIGNAS

ORDENES

ACTUADORES

PRODUCTO

DE

ENTRADA

PROCESO

PRODUCTO

TERMINADO

Fig. 1.- Control en lazo abierto

En las máquinas que trabajan con lazo abierto (Fig. 2), una vez dada la señal de

marcha, todas las operaciones se suceden hasta el final sin ninguna variación. La

máquina es incapaz, por si misma, de modificar sus parámetros, aunque le lleguen

otras señales exteriores.

U(v)

A

I(A)

A

B

P

T

5 - 10 u

Fig. 2.- Máquina que trabaja en lazo Abierto

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

13

MANDOS PROGRAMABLES DE MAQUINAS

2. CONTROL EN LAZO CERRADO

El control en lazo cerrado (fig 3), se caracteriza porque existe una realimentación a

través de los sensores desde el proceso hacia el sistema de control, que permite a

este último conocer si las acciones ordenadas a los actuadores se han realizado

correctamente sobre el proceso. La mayoría de los procesos existentes en la industria

utilizan el control en lazo cerrado, bien, porque el producto que se pretende obtener o

la variable que se controla necesita un control continuo en función de unos

determinados parámetros de entrada, o bien porque el proceso a control se subdivide

en una serie de acciones elementales de tal forma que, para realizar una determinada

acción sobre el proceso, es necesario que previamente se haya realizado otra serie

de acciones elementales.

OPERARIO

CONSIGNAS

ORDENES

SISTEMA

DE

CONTROL

ACTUADORES

PRODUCTO

DE

ENTRADA

PRODUCTO

TERMINADO

PROCESO

SENSORES

Fig. 3.- Control en lazo cerrado

En las máquinas que trabajan en lazo cerrado, le llegan señales exteriores, se

contrarrestan con las programadas y rectifican los parámetros de la misma para

obtener el fin perseguido. La Fig. 4 muestra una rectificadora que trabaja en lazo

cerrado. Cuando la muela sufre un desgaste según la dureza del material, se

autocorrige y ordena las piezas a la medida programada.

Servoamplificador

Valor real

Ajuste de carro

A1

Parte

electrónica

A2

Sensibilidad

Servoválvula

Amplificador

operacional

P

T

A

B

Retroalimentación

Potenciómetro

de posición

Cilindro

posicionador

Fig. 4.- Máquina que trabaja

en lazo cerrado

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

14

MANDOS PROGRAMABLES DE MAQUINAS

CALCULO DE LA CORRIENTE DE CONSUMO DE LA CARGA

En este cálculo nos referimos a la carga conectada al secuenciador: bobina de contactor,

alarmas, lámparas de señalización, selenoides, etc.

1.- Determinar la corriente que circula por la salida Q1 del secuenciador, si está conectada una

bobina de contactor de 540

a una tensión de 220 v / 60 Hz.

SECUENCIADOR

* Aplicando a ley de OHM:

Q1

I=V

Z

I = 220

540

Q

220 v / 60 Hz

SALIDAS

I

A1

K

A2

I = 0,41 A

* Rpta: La corriente que circula por la

carga es de 0,41A

2.- Tres lámparas de señalización H1, H2 Y H3, de 3w / 220 v, están conectadas a las salidas Q1,

Q2 Y Q3 del secuenciador.

Determinar la corriente total consumida por las cargas, si están conectados a una tensión de

220 v / 60 Hz.

SECUENCIADOR

Q1

Q2

* Por ser las cargas iguales, la

corriente que circula por ellas

será la misma:

Q3

I1 = I2 = I3

SALIDAS

IT

220v/60 Hz

I1

H1

H2

I2

I3

* También:

H3

I1 = P = 0,01 A

V

* Aplicando la ley de Kirchoff, tenemos:

IT = I1 + I2 + I3 = 0,03 A = 30 mA

* Rpta: La corriente total consumida por las cargas es 30 mA.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

15

MANDOS PROGRAMABLES DE MAQUINAS

CONSIDERACIONES AMBIENTALES Y DE ACONDICIONAMIENTO A TENER EN CUENTA

AL UBICAR UN SECUENCIADOR PROGRAMABLE

El entorno donde se sitúe el secuenciador programable debe reunir las condiciones

ambientales siguientes:

- Evitar cambios bruscos de temperatura y que ésta descienda por debajo de 5ºC.

- Ausencia de vibraciones, golpes, etc.

- Evitar exposición directa a los rayos o focos caloríficos intensos, así como temperaturas que

sobrepasen los 50 - 60 ºC aproximadamente.

- No situarlos en ambiente en donde la humedad relativa se encuentra aproximadamente por

debajo del 20% o por encima del 90%.

- Ambiente exento de gases inflamables, por seguridad.

- Ausencia de polvo y ambientes salinos.

- Evitar situarlo cerca de líneas de alta tensión

En cuanto a su distribución dentro de un armario, se tendrá en cuenta los siguientes

condiciones:

- Los elementos productores de calor se situarán en la parte superior del armario,

principalmente el secuenciador y la fuente de alimentación, para de esta forma facilitar la

disipación del calor generado al exterior.

- Los réles, contactores, etc. son generadores de campos magnéticos debido a sus bobinas,

por lo que es recomendable alejarlos del secuenciador.

- Los transformadores estarán lo mas alejados posibles de cualquier parte del secuenciador.

- Separar los cables que conducen corriente continua de los de corriente alterna, para evitar

interferencias.

- Apantallar las líneas para atenuar campos interferentes de carácter magnéticos, eléctrico o

electromagnético.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

16

TAREA 2

MANEJO DE INSTRUCCIONES

DEL SECUENCIADOR PROGRAMABLE

17

Teclas de Programación

ESC

OK

Menu Principal

OK

>Program..

PC/Card..

Start

ESC

Menu de Programación

>Edit Prog.

Clear Prog.

Set Clock

Asi - Bus..

OK

ESC

Menú PC/ Tarjeta

>PC

LOGO

Card

Nº

ORDEN DE EJECUCION

LOGO

Card

LOGO

MATERIALES / INSTRUMENTOS

Ingresar a la programación del

* Interruptor Termomagnético

secuenciador programable

* Secuenciador Programable

02

Elaborar y guardar archivos

* Cables Eléctricos

03

Activar programa - Salir del Sistema

01

* Destornilladores

* Multitester

PZA.

CANT.

DENOMINACION - NORMA / DIMENSIONES

MANEJO DE INSTRUCCIONES DEL SECUENCIADOR PROGRAMABLE

PERÚ

CONTROLISTA DE MAQUINAS

Y PROCESOS INDUSTRIALES

MATERIAL

OBSERVACIONES

Ref. HT.

HT.

TIEMPO: 12 H HOJA: 1/1

2002

ESCALA:

18

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN:

Ingresar a la programación del secuenciador programable.

Se entiende por programación, la introducción de un circuito. Un programa del secuenciador

equivale sencillamente a un esquema de circuitos, pero representado de manera algo

diferente.

L1 N

I1 I2 I3 I4 I5 I6

SECUENCIADOR PROGRAMABLE

Toda la programación se realiza, de una

Teclas de

Programación

forma bastante sencilla, con las 6 teclas

ESC

que están situadas en su panel frontal (fig 1)

OK

LOGO !

Q1

Q2

Q3

Q4

Fig.1.- LOGO! 230 RC

La visualización del programa, estado de entradas y salidas, parámetros, etc. se realiza en

una pequeña pantalla LCD de forma gráfica (fig 2)

Fig. 2. Visualización en el display del secuenciador

Número de bloque

asignado por

Aqui hay conecLOGO !

tado otro bloque

B01

1

B02

I2

x

Entrada

Q1

Salida

Bloque

Terminal no requerido

PROCESO DE EJECUCIÓN

1er Paso

Esquematiza un circuito. El circuito a programar, es el sistema de control del

arranque directo de un motor Trifásico.

a. Diseña el circuito de control con la lógica tradicional de relés.

L1

F1

95

97

96

98

P

M

K1

K1

H1

H2

N

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

1/8

19

MANDOS PROGRAMABLES DE MAQUINAS

b. Diseña el diagrama de funciones, con las funciones del secuenciador (El

diagrama debe tener la misma lógica del apartado a.)

B02

I1

I3

1

&

B03

X

B01

S

Q1

RS

B04

I2

I3

R

1

X

B05

I3

1

X

X

Q2

LEYENDA

I1

I2

I3

Q1

Q2

Pulsador de Marcha

Pulsador de Paro

Contacto del Relé Térmico

Bobina del contactor K1

(en paralelo con H1)

Lámpara de señalización,

índica falla térmica (H2)

c. Aplica tensión al secuenciador

L1

220V/60HZ

N

L1 N

I1 I2 I3 I4 I5 I6

SECUENCIADOR PROGRAMABLE

ESC

OK

LOGO ! 230 RC

Q1

Q2

Q3

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

Q4

H.O.

2/8

20

MANDOS PROGRAMABLES DE MAQUINAS

2 do Paso

Conecta el secuenciador a la red y aplica tensión al mismo. En el display se

visualiza lo siguiente:

No Program

3er Paso

Conmuta el secuenciador a la clase de servicio “programación”. A tal efecto,

pulsa las teclas , y OK simultáneamente.

No Program

ESC

OK

* Aparece el menú principal del secuenciador:

Program ..

PC/Card..

Start

4to Paso

Pulsa las teclas

y

, se desplaza el “>” verticalmente. Posiciona el “>” en

“Program.” y pulsa la tecla OK. El secuenciador se conmuta al menú de

programación.

Edit Prg.

Clear Prg

Set Clock

5to Paso

Posiciona, el “>” en “Edit Prg.” (edición, es decir, introducción de programa) y

pulsa la tecla OK. El secuenciador visualiza ahora la primera salida:

Q1

Mediante las teclas

y , pueden elegirse las demás salidas

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

3/8

21

MANDOS PROGRAMABLES DE MAQUINAS

6to Paso

Pulsa la tecla

. El cursor cambia de posición.

El cursor muestra la respectiva posición

actual en el programa.

Q1

7mo Paso

Introduce el primer bloque (bloque RS).

Pasa al modo de introducción pulsando la tecla OK.

8vo Paso

El cursor se representa enmarcado: Ahora

puede elegirse un borne o un bloque.

Q1

Co

Elige la lista SF (pulsa la tecla

hasta que aparece SF) y pulsa OK. El

secuenciador muestra ahora el primer bloque de la lista de funciones

especiales.

B01

El primer bloque de la lista de

funciones especiales es el

temporizador ON DELAY. El cursor

enmarcado indica que debe elegirse

un bloque.

Trg

Q1

T

9no Paso

Introduce el bloque RS:

a. Pulsa la tecla

ó

, hasta que en el display aparece el bloque RS

B01

El cursor sigue hallándose en el bloque

y está enmarcado.

S

RS

Q1

R

b. Pulsa ahora la tecla OK para concluir la elección.

Representación del

programa entero en el secuenciador

B01

B01

Número de bloque

S

S

RS

RS

Q1

R

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

Q1

R

H.O.

4/8

22

MANDOS PROGRAMABLES DE MAQUINAS

* Así se ha introducido el primer bloque. A cada bloque introducido se le

asigna un número, denominado número bloque. Ahora ya sólo es

necesario cablear las entradas del bloque tal como sigue:

c. Pulsa la tecla OK

B01

Co

RS

R

10mo Paso

Q1

Introduce el bloque AND:

a. Elige la lista GF (pulsa la tecla hasta que aparece GF) y pulsa OK. El

secuenciador muestra ahora el primer bloque de la lista de funciones

básicas.

B02

&

B01

El primer bloque

de la lista de funciones

básicas es la función lógica AND

b. Pulsa la tecla OK dos veces

B02

Co

11vo Paso

&

B01

Enlaza las entradas al bloque AND:

a. Elige la lista “Co” pulsando la tecla OK

B02

X

&

B01

El primer elemento de la lista

Co es un “X”, el signo equivalente

a “Entrada no utilizada”. Elige

la entrada I1 mediante las

teclas o .

b. Pulsa la tecla OK: I1 queda enlazada con la entrada del bloque AND. El

cursor salta a la próxima entrada del bloque AND.

B02

I1

&

B01

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

5/8

23

MANDOS PROGRAMABLES DE MAQUINAS

12vo Paso

Enlaza ahora el bloque NOT con la entrada del bloque AND. Como ya se ha

indicado antes, debes proceder para ello de la manera siguiente.:

1. Pasa al modo de introducción: Tecla OK

2. Elige la lista GF:

Teclas

O

3. Acepta la lista GF:

Tecla OK

4. Elige el bloque NOT:

Teclas

5. Acepta el bloque NOT:

Tecla OK

O

B03

1

B02

6. Elige la lista Co:

Tecla OK

7. Acepta la lista Co:

Tecla OK

8. Elige I3:

Teclas

9. Acepta I3:

o

Tecla OK

Así queda enlazada I3 con la entrada del bloque NOT

B02

I1

B03

&

B01

.

* En este programa no se requiere la última entrada del bloque AND. En los

programas del secuenciador se identifica con una “X” (según el principio

ya conocido):

1. Pasa al modo de introducción: Tecla OK

2. Elige la lista Co:

Teclas o

3. Acepta la lista Co:

Tecla Ok

4. Elige X:

Teclas o

5. Acepta X:

Tecla OK

El programa se ubica ahora en el bloque B01.

B01

B02

R

RS

Q1

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

6/8

24

MANDOS PROGRAMABLES DE MAQUINAS

13vo Paso

Enlaza ahora el bloque OR con el borne R del bloque RS.

1. Pasa al modo de introducción: Tecla OK

2. Elige la lista GF:

Teclas o

3. Acepta la lista GF:

Tecla OK

4. Elige el bloque OR:

Teclas o

5. Acepta el bloque OR:

Tecla OK

B04

1

14vo Paso

B01

Enlaza las entradas I2 e I3 al bloque OR

1. Elige la lista Co:

Tecla OK

2. Acepta la lista Co:

Tecla OK

3. Elige I2:

Teclas o

4. Acepta I2:

Tecla OK

5. Repite los pasos anteriores para

introducir I3

6. La última entrada del bloque

OR no se requiere, por lo tanto

procede según el principio ya conocido.

El programa se ubica en el bloque B01.

BO1

15vo Paso

Q1

Enlaza la programación de la salida Q2 procediendo de la manera siguiente:

1. Elige la salida Q2:

Teclas o

2. Cambia de posición el cursor:

Tecla

3. Pasa al modo de introducción:

Tecla OK

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

7/8

25

MANDOS PROGRAMABLES DE MAQUINAS

4. Elige la lista GF:

Teclas o

5. Acepta la lista GF:

Tecla OK

6. Elige el bloque OR:

Teclas o

7. Acepta el bloque OR:

Tecla OK

B05

1

Q2

8. Introduce la entrada I3, según los principios ya establecidos

9. Las dos últimas entradas del bloque OR no se requieren, por lo tanto

procede según lo establecido.

B05

I1

X

X

1

Q2

Así quedan cableados todas las entradas de los bloques y el programa está

completo para el secuenciador.

10. Regresa al menú de programación: Tecla ESC

>Edit Prog

Clear Prog

Set Clock

OBSERVACIÓN

El secuenciador ha almacenado el programa a prueba de cortes de red. El

programa permanece almacenado en el secuenciador hasta que vuelva a

borrarse mediante la instrucción correspondiente.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

8/8

26

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN:

Elaborar y guardar archivos

- El programa elaborado en el secuenciador puede copiarse en un MODULO DE

PROGRAMA. El módulo de programa permite:

* Elaborar y guardar archivos de programas

* Reproducir programas

* Enviar correos por programas

* Redactar y verificar programas en la oficina y transferirlos luego a otros

secuenciadores en el armario de conexiones

- El programa elaborado en el secuenciador también puede copiarse en lista de archivos del

LOGO - Soft

L1 N

En la Fig. 1, la flecha

índica la posición

del receptáculo

en donde se inserta el

MODULO DE PROGRAMA o

la interfaz PC

LOGO!

AC115/12

230/240V 0V

LOGO!

Qutput 4x

Relais/

Input 6

x AC

ESC

OK

Fig. 1 Secuenciador Programable

PROCESO DE EJECUCIÓN

1er Paso

I1 I2 I3

I4 I5 I6

Copia el programa del secuenciador en el MODULO DE PROGRAMA.

a. Conmuta el secuenciador al modo de servicio “Programación”. Teclas

y OK, simultáneamente.

,

> Program...

PC/Card

Start

b. Desplaza “>” hacia “PC/Card. Tecla

c. Pulsa la tecla OK. Se visualiza el menú de transferencia:

:

>PC

LOGO

Card

LOGO

Card

LOGO

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

1/4

27

MANDOS PROGRAMABLES DE MAQUINAS

d. Desplaza ´>´ hacia “LOGO

Card”. Tecla

e. Pulsa la tecla OK

El secuenciador copia ahora el programa en el módulo de programa.

Durante el proceso de copiado, parpadea un ´#´ en la pantalla:

PC LOGO

> LOGO Card

Card LOGO

#

Parpadea

Cuando el secuenciador acaba de copiar, regresa automáticamente al

menú principal

Program..

>PC/Card..

Start

OBSERVACIÓN

Si fallara la red mientras el secuenciador está copiando, deberá

volver a copiarse el programa tras la reposición de la red.

2do Paso

Copia el programa del módulo de programa al secuenciador.

Si se tiene un modulo de programa con un programa,

es posible copiar éste en el secuenciador de dos maneras diferentes:

* Automáticamente al arrancar el secuenciador (red conect.). O bien

* A través del menú “PC/Card” del secuenciador.

Procede de la manera siguiente:

1. Conmuta el secuenciador al modo de servicio “Programación”.

2. Desconecta la tensión de alimentación del secuenciador.

3. Retira la tapa del receptáculo.

4. Enchufa el módulo de programa en el receptáculo.

5. Conecta nuevamente la tensión de alimentación.

>Program..

PC/Card..

Start

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

2/4

28

MANDOS PROGRAMABLES DE MAQUINAS

3er Paso

Copia a través del menú PC/Card.

Proceso de copiar un programa del módulo de programa en el

secuenciador:

1. Enchufa el módulo de programa

2. Conmuta el secuenciador a la clase de servicio “Programación”.

Teclas , y OK simultáneamente.

>Program..

PC/Card..

Start

3. Desplaza el `>` a “PC/Card”. Tecla

4. Pulsa OK. Se visualiza el menú de transferencia:

>PC

LOGO

LOGO Card

Card LOGO

5. Desplaza el `>` a “Card

Teclas o

LOGO”:

6. Pulsa OK

El programa es copiado desde el módulo de programa hacia el secuenciador.

Cuando el secuenciador acaba de copiar, regresa automáticamente al menú

principal.

4to Paso

Elabora y guarda archivo en LOGO! - soft.

Procede de la manera siguiente:

1. Fichero

Nuevo

Nuevo

strg+N

Abrir

strg+F

Guardar

strg+G

Guardar como

Ajustar impresora

strg+P

Imprimir

Alt+F4

Salir

2. Edición

Programar.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

3/4

29

MANDOS PROGRAMABLES DE MAQUINAS

3. Elabora el programa. Ejemplo: Arranque directo.

4. Guarda el archivo: Fichero

Guardar

5. Asigna un nombre al archivo. Ejemplo: Senati

6. Acepta el nombre.

7. En el menú principal del LOGO! - Soft, aparece:

L N

I1 I2 I3 I4 I5 I6

INPUT

En la fig. 2, la flecha índica

el nombre asignado al archivo.

ESC

SENATI

OUPUT

1

Q1

2

OK

1

Q2

2

1

Q3

2

1

Q4

2

Fig. 2.- Menú Principal

OBSERVACIONES

- Para transferir al secuenciador un programa generado mediante LOGO! Soft, elegir PC LOGO!.

- Para transferir a LOGO! - Soft un programa generado mediante el

secuenciador, elegir LOGO!

PC

PRECAUCIONES

- Si desea Ud. procesar ulteriormente su programa, tenga cuidado de no

almacenarlo en un modulo con protección del programa

- En modulo con “protección Know - how” sólo es posible arrancar el

programa, pero no leerlo para su procesamiento.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

4/4

30

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN

Activar programa - Salir del sistema

Activar el programa, significa conmutar a RUN. En RUN se procesa el programa.

PROCESO DE EJECUCIÓN

1er Paso

Posiciona el cursor en

el menú principal.

>Program..

PC/Card..

Start

Tecla ESC.

2 do Paso

Posiciona ´>´ en ´Start´.

Teclas o

3 er Paso

Confirma start.

Tecla OK.

Program..

PC/Card..

>Start

I : 123456

Mo 09:00

Q : 1234 RUN

OBSERVACIONES

- El secuenciador mostrado tiene 6 entradas y 4 salidas. También se muestra el día y hora

actual. (MO 09:00), sólo para las variantes con reloj.

- Salir de RUN, si desea modificar un programa o borrarlo (pulsando las teclas < , > y OK

simultáneamente)

- Si no ha introducido un programa, el secuenciador no se puede conmutar a RUN.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

1/1

31

MANDOS PROGRAMABLES DE MAQUINAS

FUNCIONES BÁSICAS DE LOS SECUENCIADORES

I.- SECUENCIADOR LOGO

En la lista GF se especifican los bloques de funciones básicas para la introducción de un

circuito. Se preveen las siguientes funciones básicas:

Representación en el

esquema de circuitos

Representación en

LOGO!

Designación de la

función básica

Y (AND)

&

Conexión en serie

Contacto de cierre

O (OR)

1

Conexión en paralelo

Contacto de cierre

INVERSOR (NOT)

1

Inversor

O-EXCLUSIVO (XOR)

=1

Alternador doble

Y-NEGADA (NAND)

&

Conexión en paralelo

Contacto de apertura

0-NEGADO (NOR)

1

Conexión en serie.

Contacto de apertura

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

32

MANDOS PROGRAMABLES DE MAQUINAS

1. Y (AND)

La conexión en serie de varios contactos de cierre se representa así en el esquema de circuitos:

Símbolo:

I1

I2

I3

&

Q

Este bloque se denomina Y (AND) porque la salida Q de Y sólo ocupa el estado 1 cuando

I1 e I2 e I3 tienen el estado 1, es decir, cuando están cerrados.

Tabla lógica para la función Y

I1

I2

I3

Q

0

0

0

0

1

1

1

1

0

0

1

1

0

0

1

1

0

1

0

1

0

1

0

1

0

0

0

0

0

0

0

1

2. O(OR)

La conexión en paralelo de varios

contactos de cierre se representa

así en el esquema de circuitos:

Símbolo

I1

I2

I3

1

Q

Este bloque se denomina O porque la salida Q de O siempre ocupa el estado 1 cuando I1

ó I2 ó I3 tienen el estado 1, es decir, cuando están cerrados (o sea, que por lo menos una

entrada debe tener el estado 1).

Tabla lógica para la función O.

I1

I2

I3

Q

0

0

0

0

1

1

1

1

0

0

1

1

0

0

1

1

0

1

0

1

0

1

0

1

0

1

1

1

1

1

1

1

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

33

MANDOS PROGRAMABLES DE MAQUINAS

3. INVERSOR (NOT)

Símbolo

Un inversor se representa así

en el esquema de circuitos:

1

Q

I1

Este bloque se denomina INVERSOR porque la salida Q ocupa el estado 1 cuando la

entrada tiene el estado 0 y viceversa, es decir, el inversor invierte el estado en la entrada.

Ejemplo de la ventaja que supone INVERSOR: para el secuenciador ya no se requiere

ningún contacto de apertura, pues basta con utilizar un contacto de cierre y convertirlo en

uno de apertura mediante el bloque INVERSOR.

Tabla lógica para el bloque INVERSOR

I1

Q

0

1

1

0

4. Y-NEGADA (NAND)

La conexión en paralelo de varios

contactos de apertura se

representa así en el esquema de

circuitos:

Símbolo

I1

I2

I3

&

Q

Este bloque se denomina Y-NEGADA porque la salida Q de Y-NEGADA sólo ocupa el

estado 0 cuando I1 e I2 e I3 tienen el estado 1, es decir, cuando están cerrados.

Tabla lógica para el función Y-NEGADA

I1

I2

I3

Q

0

0

0

0

1

1

1

1

0

0

1

1

0

0

1

1

0

1

0

1

0

1

0

1

1

1

1

1

1

1

1

0

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

34

MANDOS PROGRAMABLES DE MAQUINAS

5. O-NEGADO (NOR)

La conexión en serie de varios

contactos de apertura se

representara así en el esquema

de circuitos:

Símbolo

>1

I1

I2

Q

I3

La salida de O-NEGADO sólo está activada (estado 1) cuando están desactivadas todas

las entradas (estado O). Tan pronto como se active alguna de las entradas (estado 1), es

desactivada la salida.

Este bloque se denomina O-NEGADO porque la salida Q de O-NEGADO sólo ocupa el

estado 1 cuando todas las entradas tienen el estado 0. Tan pronto como alguna de las

entradas ocupe el estado 1, la salida de O-NEGADO tiene el estado 0.

Tabla lógica para la función O-NEGADO

I1

I2

I3

Q

0

0

0

0

1

1

1

1

0

0

1

1

0

0

1

1

0

1

0

1

0

1

0

1

1

0

0

0

0

0

0

0

6. O-EXCLUSIVO (XOR)

En el esquema de circuitos, un OEXCLUSIVO es una conexión en

serie de 2 alternadores:

Símbolo

I1

I2

=1

Q

La salida O-EXCLUSIVO ocupa el estado 1 cuando las entradas tienen estados

diferentes.

Tabla lógica para la función O-EXCLUSIVO

I1

0

0

1

1

I1

0

1

0

1

Q

0

1

1

0

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

35

MANDOS PROGRAMABLES DE MAQUINAS

II.- SECUENCIADOR ZELIO LOGIC

1.- El cuadro siguiente describe el funcionamiento de un botón pulsador conectado al

secuenciador. El botón pulsador BP1 está conectado a la entrada I1 y la lámpara L1

está conectada a la salida Q1 del secuenciador programable.

Reposo

Esquema

Eléctrico

Trabajo

Símbolo

Zelio

BP1

Esquema

Eléctrico

BP1

I1 = 0

L1

i1=1

BP1

I1 = 1

L1

Nota:

i1=0

BP1

I1 = 1

L1

Símbolo

Zelio

i1=0

I1 = 0

L1

i1=1

la función inversa se aplica a todos los contactos de un esquema de mando, ya

representen salidas, relés auxiliares o bloques función.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

36

MANDOS PROGRAMABLES DE MAQUINAS

2.- El secuenciador posee una pantalla de 4 líneas que permite representar los esquemas

de mando.

Nota:

el programa ZelioSoft permite representar los esquemas de mando según los tres

formatos siguientes:

Símbolo

Ladder

21

13

Símbolo

eléctrico

Símbolo del secuenciador

Zelio

I1

O

I1

O

i1

I1

O

i1

22

14

O

O

o1

Q1

A2

A1

A2

A1

F

I1

o1

S

S

Q1

R

Q1

A2

A1

Bobina de enganche

(SET)

o1

R

Bobina de desenganche

(RESET)

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

37

MANDOS PROGRAMABLES DE MAQUINAS

* Ejemplo de utilización de una bobina telerruptor:

I1

Q1

Esta función es muy práctica y permite el encendido y la extinción de una carga

con ayuda de un botón pulsador. Si a la entrada I1 se conecta un botón pulsador y

a la salida Q1 una lámpara, cada vez que se pulse el botón, la lámpara se

encenderá si estaba apagada y se apagará si estaba encendida. Para realizar un

interruptor de conmutación, basta con poner entradas en paralelo y conectar un

botón pulsador en cada entrada.

* Ejemplo de utilización de las bobinas Set y Reset:

Queremos dirigir la alimentación de un equipo mediante un botón pulsador y la

parada de este mismo equipo por otro botón pulsador. La solución es la siguiente:

Esquema eléctrico

Solución secuenciador programable

BP 2

L1

BP 3

I2

I3

sQ2

RQ2

El botón pulsador BP2 está conectado al secuenciador programable en la

entrada I2 y el botón pulsador BP3 en la entrada I3.

Una lámpara sencilla L1 se conecta a la salida Q2.

Al pulsar el botón pulsador BP2 se enciende la lámpara.

Al pulsar el botón pulsador BP3 se apaga la lámpara.

3. Relés auxiliares

Los relés auxiliares notados con M se comportan exactamente como las bobinas de

salida Q. Su única diferencia es que no poseen terminales de conexión.

Son 15 (la numeración se efectúa en hexadecimal, de 1 a 9 y después de A a F).

Se utilizan para memorizar o relevar un estado. Esta memorización o este relevo se

utiliza en la forma de contacto asociado.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

38

MANDOS PROGRAMABLES DE MAQUINAS

* Ejemplo de utilización de un relé auxiliar:

Vamos a utilizar relés auxiliares para relevar la posición de varias entradas. Este

relevo nos sirve para dirigir una bobina.

S1

S4

S5

S6

S2

S3

M2

M1

K1

- El circuito equivalente simplificado,

seria:

El circuito en ZELIO, sería:

I1

I2

I3

M1

M2

I4

I5

M1

M2

I6

M1

Q1

M2

LEYENDA

K1

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

I1

I2

I3

I4

I5

I6

Q1

:

:

:

:

:

:

:

S1

S2

S3

S4

S5

S6

K1

39

MANDOS PROGRAMABLES DE MAQUINAS

3.- Diagrama de Bloques de Circuitos Digitales

En un sistema digital, un bit se caracteriza por uno de los dos niveles de tensión. Si

la más positiva es el nivel 1 y la otra es el nivel 0, se dice que el sistema emplea lógica

positiva. En cambio un sistema lógico negativo es el que designa el estado de tensión

más negativo del bit como nivel 1, y el más positivo como nivel 0. Cabría destacar que los

valores absolutos de la dos tensiones no tienen significado en estas definiciones.

Concretamente el estado 0 no representa necesariamente el nivel de tensión 0 (aunque

ello ocurra en algunos sistemas).

Puerta -ORUna puerta OR tiene dos o mas entradas y una sola salida y funciona de acuerdo

con la siguiente definición: La salida de una puerta OR se halla en estado 1 si una o más

de las entradas está en 1. Las n entradas de un circuito lógico las designaremos con las

letras A, B, C,...N y la salida por F.

A

B

F = A+ B

A

B

F

0

0

1

1

0

1

0

1

0

1

1

1

Figura 6, Puerta OR.

En la figura 6 se representa el símbolo normalizado de una puerta OR (normas

ANSI y IEEE), junto con la expresión Boole para tal puerta.

Puerta -ANDUna puerta AND tiene dos o más entradas y una sola salida y funciona de acuerdo

con la siguiente definición: la salida de una puerta AND estará en estado 1 sólo si están en

estado 1 todas las entradas.

A

B

F = A. B

Figura 7, Puerta AND

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

ABF

F

00

01

10

11

0

0

0

1

0

0

0

1

40

MANDOS PROGRAMABLES DE MAQUINAS

En la figura 7 se da el símbolo de la puerta AND junto con la expresión de Boole

para dicha puerta. A veces se coloca un punto (.) o una aspa (x) entre los símbolos para

indicar la operación AND. Se puede comprobar que la tabla de la verdad de dos entradas

de la figura responde a la definición del función AND.

Puerta -NOTLos circuitos NOT tienen una sola entrada y una sola salida y responden a la

negación lógica de acuerdo con la siguiente definición: la salida de un circuito NOT tiene

el estado 1 sólo si la entrada no toma el valor. La norma para indicar una negación lógica

es un pequeño círculo en el punto en que la línea de la señal se une a un símbolo lógico.

A

A

A A

0

1

1

0

Figura 8, Puerta NOT

A veces se emplea una apóstrofe (') en lugar de un guión (-) para indicar la

operación NOT.

Otras funciones importantes

Como complemento a las puertas lógicas vamos a ver otras funciones muy

importantes en electrónica digital y que conviene conocer.

F= A.B = A + B

F= A + B = A . B

2

1

3

2

7400

1

3

NAND

7402

NOR

F=A O B

1

3

2

7486

OR-EXCLUSIVA

Figura 9, Funciones NAND, NOR Y OR-EXCLUSIVA

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

41

MANDOS PROGRAMABLES DE MAQUINAS

PRECAUCIONES DE SEGURIDAD EN EL MANEJO DEL SECUENCIADOR

PROGRAMABLE

-

Desconectar el aparato

-

Tomar la medidas necesarias para prohibir cualquier activación intempestiva.

-

Comprobar la ausencia de tensión.

-

Efectuar las puestas a tierra y las puestas en cortocircuito necesarias.

-

Protecciones contra sobrecargas y cortocircuitos por medio de guardamotores,

interruptores termomagnéticos, fusibles, etc.

-

Sólo las personas cualificadas están autorizadas a poner en marcha el secuenciador

programable.

-

Los aparatos de automatización y de mando deben instalarse de forma que estén

protegidos contra cualquier accionamiento involuntario.

-

Es muy importante comprobar que la conexión a los órganos de comando respete las

normas de seguridad en vigor.

-

Las fluctuaciones o las diferencias de tensión de la red, no pueden sobrepasar los

umbrales de tolerancia indicados en las características técnicas ya que podrían

causar defectos de funcionamiento y provocar situaciones peligrosas.

-

Para evitar situaciones peligrosas piense en respetar las normas que rigen las paradas

de urgencia. Comprobar que el desbloqueo del sistema de parada de urgencia no

provoca un inicio intempestivo del sistema automatizado.

-

Tomar todas las medidas necesarias para garantizar por una parte, la correcta

consecución de una aplicación interrumpida por caída o corte de corriente y por otra

parte, prohibir la aparición de estados peligrosos, o incluso de fuga.

-

Tener en cuenta la máxima carga de conmutación para las salidas del secuenciador

programable. La máxima corriente de conmutación depende de la carga y de la

cantidad de maniobras deseadas.

-

Las entradas del secuenciador programable no poseen separación galvánica, por lo

que requieren el mismo potencial de referencia (masa) que la tensión de alimentación.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

42

TAREA 3

PROGRAMACION DEL SECUENCIADOR PARA EL

ARRANQUE DIRECTO DE UN MOTOR TRIFASICO

TAREA 4

PROGRAMACION DEL SECUENCIADOR PARA

EL ARRANQUE ESTRELLA - TRIANGULO

DE UN MOTOR TRIFASICO

43

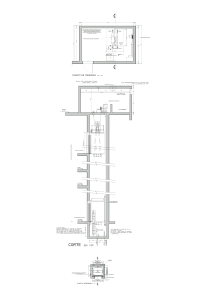

SISTEMA DE FUERZA

L1 L2 L3

SISTEMA DE CONTROL

L1

220V / 60 HZ

97

98

N

L1 N

M P F1

I1 I2 I3 I4 I5 I6

GUARDAMOTOR

SECUENCIADOR PROGRAMABLE

ESC

OK

LOGO!

1 Q1 2 1 Q2 2 1 Q3 2 1 Q4 2

CONTACTOR

K1

H1 H2

RELE TERMICO

DIFERENCIAL

LEYENDA

K1:

H1:

H2:

M:

P :

F1:

MOTOR

TRIFASICO

Nº

ORDEN DE EJECUCION

Elaborar diagrama de funciones

Armar circuito de fuerza del

arranque directo de motor trifásico

Conectar sensores y actuadores

Verificar funcionamiento del

circuito con secuenciador

01

02

03

04

PZA.

CANT.

PERÚ

BOBINA DEL CONTACTOR

LAMPARA, INDICA MARCHA

LAMPARA, INDICA FALLA TERMICA

PULSADOR MARCHA

PULSADOR PARO

CONTACTO DEL RELE TERMICO

MATERIALES / INSTRUMENTOS

* Motor Trifásico 3HP

* Guardamotor 10A

* Contactor 9A

* Relé Térmico Diferencial 8 - 13A

* Secuenciador Programable

* Pulsadores N.A. Rojo y Verde

* Lámparas de señalización Rojo y Verde.

* Interruptor Termomagnético Bipolar 2A

* Fusibles 1A

* Cables Eléctricos

* Multitester

DENOMINACION - NORMA / DIMENSIONES

PROGRAMACION DEL SECUENCIADOR PARA EL ARRANQUE DIRECTO DE UN MOTOR TRIFASICO

CONTROLISTA DE MAQUINAS

Y PROCESOS INDUSTRIALES

MATERIAL

HT

TIEMPO:

ESCALA:

OBSERVACIONES

Ref. HT.

4H HOJA: 1/1

2002

44

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN:

Elaborar diagrama de funciones del arranque directo del motor trifásico.

En el secuenciador se realiza un diagrama de funciones interconectando bloques y bornes.

Para convertir un circuito en LOGO!, Se debe comenzar por la salida del circuito.

La salida es la carga o el relé que debe efectuar la conmutación.

El circuito es convertido en bloques. A tal efecto, se debe procesar el circuito desde la salida

hasta la entrada.

B01

PROCESO DE EJECUCIÓN

1er Paso

S

RS

Q1

R

La salida Q1, conéctala

al bloque RS

B02

2do Paso

Conecta el bloque AND

al borne S del bloque RS

&

B01

S

R

RS

Q1

B02

3er Paso

4to Paso

to

5 Paso

6to Paso

I1

Conecta la entrada I1 al

primer borne del bloque AND

&

El borne 3 del bloque AND, no

se va utilizar, por lo tanto

anula esa entrada.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

B02

I1

Conecta el bloque NOT al

segundo borne del bloque AND

Conecta la entrada I3 al

borne del bloque NOT

B01

1

B03

&

B02

I1

I3

1

B03

&

1

B01

B02

I1

I3

B01

B03

X

H.O.

&

1/2

B01

45

MANDOS PROGRAMABLES DE MAQUINAS

B01

7mo Paso

B02 S

B04

R

Conecta el bloque OR al

borne R del bloque RS

RS

Q1

1

8vo Paso

B04

Conecta las entradas I2 e

I3 a los bornes 1 y 2 del

bloque OR. El tercer borne

anulalo

I2

I3

1

B01

X

B05

9no

La salida Q2, conéctala

a un bloque OR

Paso

10mo Paso

1

Q2

B05

Conecta la entrada I3 al

primer borne del bloque OR.

Los demás bornes anulalos

I3

1

X

Q2

X

DIAGRAMA DE FUNCIONES DEL ARRANQUE DIRECTO

DEL MOTOR TRIFÁSICO

B02

LEYENDA

I1

I3

1

B03

&

B01

S

X

B04

I2

I3

R

Q1

RS

1

X

I1:

Pulsador de Marcha

I2:

Pulsador de Paro

I3:

Contacto del Relé térmico

Q1:

Bobina del Contactor

Q2:

Lámpara, índica Sobrecarga

B05

I3

X

X

1

Q2

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

2/2

46

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN:

Armar circuito de fuerza del arranque directo del motor trifásico.

En el circuito de fuerza se conectan el guardamotor, el contactor electromagnético, el relé

térmico diferencial y el motor.

PROCESO DE EJECUCIÓN

1er Paso

Realiza el montaje

de los componentes.

RIEL

DIN

* Guardamotor

Contactor

* Contactor

Relé térmico

diferencial

* Relé térmico

* Motor Trifásico

Fig. 1 Montaje del contactor y

el relé térmico

2do Paso

Cablea el circuito de fuerza:

L1

L2

L3

GUARDAMOTOR

I

CONTACTOR

K

ELECTROMAGNÉTICO

RELÉ TÉRMICO

DIFERENCIAL

MOTOR TRIFÁSICO

I

I

L1

L2

L3

T1

T2

T3

* Usa conductor Nº 14 AWG tipo TW

F1

M

P.E

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

1/1

47

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN:

Conectar sensores y actuadores para el arranque directo del motor trifásico.

En el secuenciador programable, se conectan elementos de introducción de señales

(sensores) y elementos de salida (actuadores).

- Los elementos de introducción de señales son: el pulsador de marcha, el pulsador de paro y

el contacto N.A del relé térmico diferencial.

- Los elementos de salida son: la bobina del contactor (K1), la lámpara que índica marcha del

motor (H1) y la lámpara que índica falla térmica (H2).

PROCESO DE EJECUCIÓN

1er

Paso

97

Conecta los sensores

M

L1 N

M : Pulsador de Marcha

P : Pulsador de Paro

F1: Contacto del relé térmico

P F1

SENSORES

98

I1 I2 I3 I4 I5 I6

SECUENCIADOR PROGRAMABLE

* Usa conductor Nº 18 AWG tipo TFF

ESC

OK

LOGO!

1

Q1

2

1

Q2

2

1

Q3

2

1

Q4

2

97

M

L1 N

2do Paso

Conecta los Actuadores

P F1

SENSORES

98

I1 I2 I3 I4 I5 I6

SECUENCIADOR PROGRAMABLE

K : Bobina del contactor

H1: Lámpara, índica marcha

H2: Lámpara, índica sobrecarga

ESC

* Usa conductor Nº 18 AWG tipo TFF

LOGO!

1

Q1

K

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

OK

2

1

H1

Q2

2

H2

1

Q3

2

1

Q4

2

Actuadores

H.O.

1/1

48

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN:

Verificar funcionamiento del circuito de arranque directo del motor trifásico con

secuenciador.

Para verificar el funcionamiento del circuito, se debe aplicar tensión al secuenciador y realizar

las pruebas de marcha, paro y falla térmica.

L

PROCESO DE EJECUCIÓN

97

220v/60Hz

N

M

L1 N

1er Paso

P F1

98

I1 I2 I3 I4 I5 I6

SECUENCIADOR PROGRAMABLE

Aplica tensión al secuenciador

* Bornes : L1 - N

ESC

* Tensión: 220v/60Hz

* Conductor Nº 18 AWG tipo TFF

LOGO!

1

Q1

K

2do Paso

OK

2

1

H1

Q2

2

1

Q3

2

1

Q4

2

H2

Realiza las pruebas de funcionamiento:

1. Acciona el pulsador de marcha (I1), se debe activar la salida Q1 del

secuenciador.

2. Acciona el pulsador de paro (I2), se debe desactivar la salida Q1 del

secuenciador.

3. Si la salida Q1 esta activada y accionas el contacto del relé térmico (I3), se

desenergiza Q1 y se energiza la salida Q2 (H2).

OBSERVACIÓN

Si se mantiene enganchado el contacto del relé térmico (I3) y se activa el

pulsador de marcha (I1), el circuito permanece inalterable.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

1/1

49

HOJA A-3

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN:

Elaborar diagrama de funciones del arranque estrella - triángulo del motor trifásico.

Realizar el diagrama de funciones interconectando bloques y bornes.

B02

I1

PROCESO DE EJECUCIÓN

1er

Paso

Conecta los bloques de

funciones que gobiernan

la salida Q3 (K3)

I3

1

Q2

1

B03

B04

&

B01

S

B05

I2

I3

B06: Temporizador ON Delay

R

Q3

RS

1

B06

Q1

T=6

s

t

B07

Q3 S

2do Paso

Conecta los bloques de

funciones que gobiernan

la salida Q1 (K1, H1)

B08

I2

I3

R

Q1

RS

1

X

B11

Q1

3er

Paso

Conecta los bloques de

funciones que gobiernan

la salida Q2 (K2)

T=6

s

t

Q3

B10

1

B12

&

X

B13

B11: temporizador ON Delay

I2

I3

B9

S

R

RS

Q2

1/2

51

1

X

4to Paso

Conecta los bloques de

funciones que gobiernan

la salida Q4 (H2)

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

B14

I3

X

X

1

Q4

H.O.

MANDOS PROGRAMABLES DE MAQUINAS

DIAGRAMA DE FUNCIONES DE ARRANQUE ESTRELLA - TRIANGULO DEL MOTOR

TRIFÁSICO

B02

I1

I3

1

Q2

1

B03

B04

&

B01

S

B05

I2

I3

R

Q3

RS

1

B06

Q1

T=6

s

t

B07

Q3 S

B08

I2

I3

R

Q1

RS

1

X

B11

Q1

T=6

s

t

Q3

B10

1

B12

&

X

B13

I2

I3

B09

S

R

Q2

RS

1

X

B14

I3

X

X

I1:

I2:

I3:

Q1:

Q2:

Q3:

Q4:

1

Q4

LEYENDA

Pulsador de Marcha

Pulsador de Paro

Contacto del Relé térmico

Bobina del Contactor K1

Bobina del Contactor K2 ( )

Bobina del Contactor K3 ( )

Lámpara, índica sobrecarga

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

2/2

52

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN:

Armar circuito de fuerza del arranque estrella - triángulo del motor trifásico.

En el circuito de fuerza se conectan el guardamotor, tres contactores, el relé térmico

diferencial y el motor.

PROCESO DE EJECUCIÓN

1er Paso

Contactor

K3

Realiza el montaje de los componentes

Contactor

K2

RIEL

DIN

Contactor

K1

Fig. 1 Montaje de los contactores

y el relé térmico

Relé térmico

diferencial

2do Paso

Cablea el circuito de fuerza:

L1

L2

L3

* Usa conductor Nº 12 AWG tipo TW

GUARDAMOTOR

I

CONTACTORES

K1

RELÉ TÉRMICO

DIFERENCIAL

I

I

L1

L2

L3

T1

T2

T3

K2

( )

L1

L2

L3

T1

T2

T3

K3

( )

L1

L2

T1

T2

L3

T3

F1

V

W

U

M

MOTOR TRIFÁSICO

X

P.E

Z

Y

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

1/1

53

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN:

Conectar sensores y actuadores para el arranque - estrella - triángulo del motor

trifásico.

- Los elementos de introducción de señales (sensores), son: el pulsador de marcha, el

pulsador de paro y el contacto N.A del relé térmico diferencial.

- Los elementos de salida (actuadores), son: las bobinas de los contactores (K1, K2 y K3), la

lámpara que índica falta térmica (H2) y la lámpara que índica marcha (H1).

PROCESO DE EJECUCIÓN

1er Paso

97

Conecta los sensores

M

L1 N

M : Pulsador de marcha

SENSORES

98

P F1

I1 I2 I3 I4 I5 I6

SECUENCIADOR PROGRAMABLE

P : Pulsador de paro

F1 : Contacto del relé térmico

* Usa conductor Nº 18 AWG Tipo TFF

ESC

OK

LOGO!

1

Q1

2

1

2

Q2

1

Q3

2

1

97

1er Paso

M

Conecta los actuadores

L1 N

P F1

Q4

2

SENSORES

98

I1 I2 I3 I4 I5 I6

SECUENCIADOR PROGRAMABLE

K1 : Bobina del contactor principal

K2 : Bobina del contactor triángulo

K3 : Bobina del contactor estrella

ESC

H1 : Lámpara, índica marcha

H2 : Lámpara, índica sobrecarga

* Usa conductor Nº 18 AWG Tipo TFF

OK

LOGO!

1

Q1

2

1

Q2

2

1

Q3

2

1

2

Q4

ACTUADORES

H1

K1

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

K2

H2

K3

H.O.

1/1

54

MANDOS PROGRAMABLES DE MAQUINAS

OPERACIÓN:

Verificar funcionamiento del circuito de arranque estrella - triángulo del motor trifásico

Para verificar el funcionamiento del circuito, se debe aplicar tensión al secuenciador y realizar

las pruebas de marcha (arranque - ), paro y falla térmica.

L

PROCESO DE EJECUCIÓN

220v/60Hz

97

N

M

L1 N

1er Paso

98

P F1

I1 I2 I3 I4 I5 I6

SECUENCIADOR PROGRAMABLE

Aplica tensión al secuenciador

* Bornes: L1 - N

* Tensión: 200v / 60 Hz

* Conductor Nº 18 AWG tipo TFF

ESC

OK

LOGO!

1

Q1

2

1

Q2

2

1

Q3

2

1

Q4

H2

H1

K1

2do Paso

2

K2

K3

Realiza las pruebas de funcionamiento:

1. Acciona el pulsador de marcha (I1), se debe activar la salida Q3 (K3) y Q1

(K1, H1) del secuenciador.

2. Transcurrido el tiempo establecido en el programa (6 seg), se desactiva Q3 y

se activa Q2 (K2).

3. Acciona el pulsador de paro (I2), se desactivan las salidas Q1 Y Q2.

4. Si cualquiera de las salidas que gobiernan las bobinas de los contactores

esta activada y accionas el contacto del relé térmico (I3), estas salidas se

desenergízan y se energizan Q4 (H2).

OBSERVACIÓN

Si se mantiene enganchado el contacto del relé térmico (I3) y se activa el

pulsador de marcha (I1), el circuito permanece inalterable.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

H.O.

1/1

55

MANDOS PROGRAMABLES DE MAQUINAS

FUNCIONES ESPECIALES DE LOS SECUENCIADORES

I.- SECUENCIADOR LOGO!

En la lista SF se especifican los bloques de funciones especiales para la introducción de

un programa en LOGO!. Se preveen las siguientes funciones especiales:

Función

Representación Representación en

en el esquema

LOGO!

de circuitos

Retardo de

activación

Representación en Re

LOGO!....L...

Trg

T

Retardo de

desactivación

Trg

R

T

Relé de

impulsos

Trg

R

Par

Trg

R

Reloj de

temporización

Relé

disipador

Re

No1

No2

No3

R

S

K1

K1

S

R

RS

Salida de

impulsos

RS

S

R

Par

Re

En

T

Re: este estado está almacenado de forma remanente a prueba de cortes de la red si hay

enchufado un módulo para remanencia (sólo para LOGO!....L...) y se ha definido la

función como remanente.

* Donde:

Trg

R

S

T

En

Par

: Señal de entrada

: Reset

: Set

: Tiempo

: Señal de entrada

: Límite

No1, No2, No3: Ajuste de Tiempos

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

56

MANDOS PROGRAMABLES DE MAQUINAS

Función

Representación Representación en

en el esquema

LOGO!

de circuito

Retardo de R

activación

memoriza- Trg

ble

K1

Contador

adelante/

atrás

K1

K1

Representación en Re

LOGO!....L...

Trg

R

T

Q

R

Cnt

Dir

Par

+/-

Contador

de horas de

servicio

4 digitos

R

Cnt

Dir

Par

+/-

R

En

Ral

Par

Relé disipador / Salida de impulsos

6 digitos

h

Re

Trg

T

Interruptor

de valor de

umbral

Fre

Par

Re: este estado está almacenado de forma remanente a prueba de cortes de la red si hay

enchufado un módulo para remanencia (sólo para LOGO!....L....) y se ha definido la

función como remanente.

OBSERVACIÓN

R tiene prioridad ante las demás entradas para las funciones.

Donde:

Cnt

Dir

Ral

Fre

: cuenta cambios de 0 a 1

: índica sentido de conteo

: Reset all (resetear todo)

: Señal de entrada que suministra los impulsos

a contar

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

57

MANDOS PROGRAMABLES DE MAQUINAS

II.- SECUENCIADOR ZELIO LOGIC

1. Bloque función temporizador

El bloque función Temporizador permite retrasar, prolongar y dirigir acciones durante un

tiempo determinado. Posee una entrada de puesta a cero, una entrada de mando y una

salida que permite saber si se ha terminado la temporización.

La parametrización del bloque es accesible: durante la introducción de la bobina de

mando (con la marca TT-Nº) en la línea de esquema.

El menú “PARAMET”. Permite modificar el valor de preselección si el bloque no se ha

cerrado con el candado.

* Contactos del Bloque Función Temporizador

Representación

TNº

Función

Nº

Descripción

El funcionamiento del contacto de

salida depende de la

parametrización del Temporizador.

Las parametrizaciones posibles se

explican mejor en la continuación de

este párrafo.

Normalmente

abierto

1a8

tNº

Normalmente

cerrado

Bobinas y parámetros del bloque función Temporizador

1

2

3

4

A

T T 1

R T

t

T

t = 0 0 . 0 0 S

C

7

6

5

123456-

Entrada de mando del Temporizador.

Entrada de puesta a cero del Temporizador.

Salida de mando (o alcance del Tiempo de preselección).

Tipo de Temporizador (8 posibles, ver página siguiente).

Unidad de tiempo de preselección.

Tiempo de temporización, llamado también tiempo de

preselección.

7- Bloqueo del valor de preselección del Temporizador. (Candado)

Nota: Esta pantalla aparece únicamente cuando se introduce la bobina asociada a la

entrada de mando del Temporizador.

Cuando aparece un punto en esta pantalla, índica que el elemento no se ha

utilizado en las líneas de esquema.

CONTROLISTA DE MAQUINAS Y PROCESOS INDUSTRIALES

58

MANDOS PROGRAMABLES DE MAQUINAS

* Tipos de Temporizador:

Tipo

Descripción

Tipo A: Retraso en la conexión (Temporización al

trabajo).

Ejemplo: quiero decalar la conexión de un contactor

para limitar la corriente de llamada.

T T 1

R T t

T t = 0 0 . 0 0 S

C

A

T T 1

R T t

T t = 0 0 . 0 0 S

C

a

Tipo a: retraso en la conexión por flanco de subida

con puesta a Cero.

T T 1

R T T t

t = 0 0 . 0 0 S

C

C

Tipo C: Retraso en el disparo (Temporización al

reposo). Ejemplo: mantenimiento en marcha de un

ventilador cerca de la parada del motor.

T T 1

R T T t

t = 0 0 . 0 0 S

C

B

T T 1

R T T t

t = 0 0 . 0 0 S

C

W

T T 1

R T .

T .

t

t = 0 0 . 0 0 S

C

D

T T 1

R T .

T .

t

t = 0 0 . 0 0 S

C

d

T T 1

2

R T T t = 0 0 . 0 0 S

C

T

t

Tipo B: impulso calibrado en flanco descendente de

la entrada de mando (Contacto de paso). Ejemplo:

Encendido por un botón pulsador de un alumbrado

con reloj contador.

Tipo W: impulso calibrado en flanco descendente de

la entrada de mando. Ejemplo: Cierre de una

barrera de peaje.

Tipo D: luz intermitente simétrica. Ejemplo:

señalización de un defecto por parpadeo de un